火工品绝缘电阻装配过程中的影响因素研究

2018-03-29李小强

罗 婧,吴 健,贺 阳,李小强

(1.陕西应用物理化学研究所,陕西 西安,710061;2.中国石油集团石油管工程技术研究院,陕西 西安,710077;3.北方特种能源集团有限公司 西安庆华公司,陕西 西安,710025)

电火工品统称电起爆器,是通过电流输入使装药发火,并把热、压力及冲击波等形式转化为化学能或动能的元件。桥丝式电火工品具有发火能量小、作用迅速以及性能稳定且容易控制等特点,是一种特殊能源的、一次性作用的动力源器件[1]。绝缘电阻是加直流电压于电介质,并经过一定时间极化后,流过电介质的泄漏电流对应的电阻。电起爆器通过产品表面外壳与弹体连接,一些产品中电起爆器的发火回路由点火元件一极和产品表面壳体一极构成,即电起爆器发火件与弹体构成发火回路(脚-壳发火回路)。为了避免复杂电磁环境中的电磁干扰,上述结构逐渐被独立设计的电起爆器发火回路所替代,由发火元件自身组成发火回路,即脚-壳绝缘和脚-脚发火回路。

绝缘电阻是电起爆器验收时的一个重要指标[2]。若电起爆器脚-壳绝缘电阻超差,脚-壳形成电流回路,在给产品通以发火电流时电流会分流,然后流向脚-脚和脚-壳回路,这样会降低脚-脚回路的发火电流,使元件不能正常发火,导致整个弹丸出现瞎火留膛故障[3-4]。绝缘电阻贯穿于电火工品生产的始末,从最初零部件的准备到产品完成,某些生产工艺环节对最终产品的绝缘电阻有着至关重要的影响,如果在这些工序中加强控制,可降低产品绝缘电阻的不合格率,提高产品的成品率,从而大幅度降低成本,减少零部件、药剂、人力物力和时间的浪费。

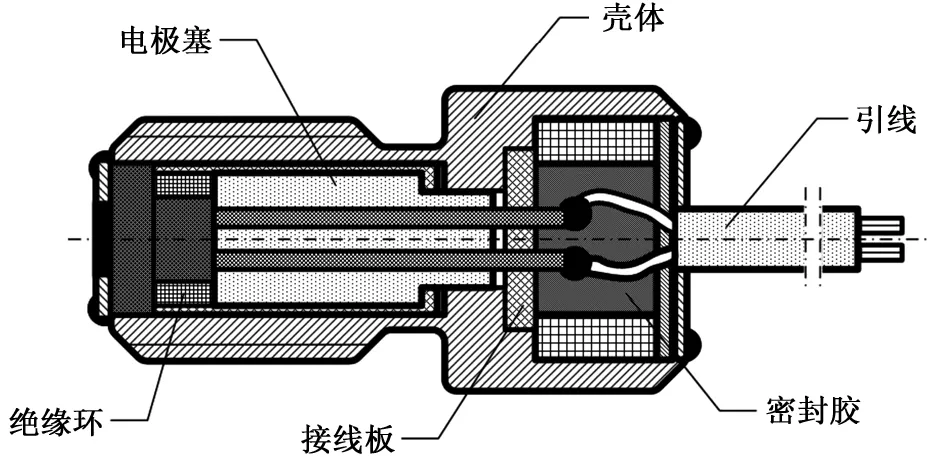

1 某电起爆器结构

以某电起爆器为例(以下简称A型电起爆器),其主要由壳体、电极塞、绝缘环、盖片、引线和密封胶等组成。它的结构具有一般电火工品结构的共性。其结构如图1所示。

图1 A型电起爆器结构图

A型电起爆器引线与外壳(即脚-壳)之间的绝缘电阻要求是在DC100 V条件下,通电1 min,产品绝缘电阻>20 MΩ。在通常状况下,该产品绝缘电阻合格时,绝缘电阻示值为无穷大;当产品绝缘电阻不合格时,绝缘电阻示值为零,或者电阻表指针左右摆动不稳定,且绝缘电阻示值<20 MΩ。本文分析影响A型电起爆器绝缘电阻的生产工序,同时提出可有效降低及消除产品绝缘电阻不合格的控制措施。

2 对产品绝缘电阻造成影响的工序及改进控制方法

2.1 零部件准备的影响

零部件准备是火工品生产的第1步骤,首先应按照工艺要求对零部件进行清洗、脱水及烘干,再依照产品图样进行检验,测量尺寸检查外观,剔除尺寸超差和外观不合格品。这是基础工艺环节,对提高产品绝缘电阻的合格率来说是远远不够的。该A型电起爆器的壳体中部有一段环形凹槽,其作用是加固胶液与壳体的连接强度。凹槽在加工过程中经常有金属碎屑未被车断,残留在内,使用工艺要求的超声波清洗机也不可能完全清洗掉金属屑。在产品装配时,如果壳体中残留的金属碎屑与电极塞脚线搭接上,产品绝缘电阻即为零。由于金属碎屑非常细小,即使在X射线无损检测中也是很难被发现的,因此,解决这种现象的办法只有依靠人工使用金属镊子或击针在壳体凹槽中刮一圈,抠出异物,然后翻转壳体轻磕将其倒出,再用无水乙醇浸湿过的脱脂棉擦拭凹槽,这样才能确保清除壳体金属碎屑的残留,在很大程度上降低零部件准备工序中产品绝缘电阻不合格的风险。

2.2 电极塞打磨的影响

该A型电起爆器的电极塞是采用玻璃封接的方式将3根脚线与电极塞金属盂烧结在一起,其特点是气密性好,绝缘性好,耐压性优。电极塞在烧结时,若有金属粒子被封接在玻璃塞体里,可能会造成电极塞绝缘电阻不合格,所以电极塞在使用前应先测量绝缘电阻,剔除不合格品。由于电极塞表面极点上有一层镀金保护层,用于保护极点不被氧化,所以焊桥丝前应打磨电极塞表面。电极塞磨平通常使用砂纸打磨,如果打磨完成后,脚线平面或者电极塞的外壳残留有金属毛丝及金属细粒,且未被清理掉,会导致金属毛丝与其他金属零部件连接上,致使产品绝缘电阻为零。为避免产生上述问题,电极塞在磨平时,可采用先粗磨再细磨的方法,最后再进行抛光。抛光完成后,用超声波清洗机清洗2~3次,直至水清澈不浑浊,再用无水乙醇脱水晾干。另外,电极塞焊桥前应在显微镜下对电极塞的表面作100%检查,以防止有金属碎屑残留。

2.3 桥丝焊接的影响

焊接过桥丝的电极塞也就是焊桥电极塞,如果其桥丝残留物未被清除掉或者桥尾超出脚线直径之外,都会造成产品绝缘电阻不合格[5];因此,电极塞焊完桥丝后一定要在显微镜下进行镜检,使用洗耳球吹掉焊桥电极塞表面多余物,使用蘸有无水乙醇的小羽箭顺着桥丝方向扫除桥丝上的多余物。焊桥电极塞应在干燥箱中保存,以防止桥丝粘上多余物或受潮氧化,进而影响产品绝缘电阻。

2.4 焊桥电极塞推塞入壳的影响

使用模具将焊桥电极塞推入加强帽后,当电极塞与加强帽为紧配合时,由于A型电起爆器的加强帽材料比电极塞的材料软,装配中的电极塞外侧壁会将加强帽内壁刮蹭,形成金属碎屑,这样产生的多余物也是造成产品绝缘电阻不合格的一个因素。通常,将电极塞推压到位后,应利用洗耳球吹掉多余物,在显微镜下使用蘸有无水乙醇的小羽箭清理掉焊桥电极塞表面的多余物,采用这种工艺可防止多余物将桥丝与金属零部件搭接,影响产品绝缘电阻。

2.5 粘绝缘环的影响

绝缘环在A型电起爆器中起到抗静电的作用。绝缘环被胶粘剂粘接在焊桥电极塞表面上,粘接时如有金属夹杂物,将影响产品的绝缘性能。这道工序要求焊桥电极塞表面平整,而非斜坡形或马蹄形等不规则形状,胶液的使用量应均匀适量,使绝缘环与焊桥电极塞表面紧密粘合,且无空隙及夹杂物,这样,装配过程中的多余物就不会进入到绝缘环与焊桥电极塞的缝隙间,而导致A型电起爆器本体绝缘电阻不合格。

2.6 产品装配的影响

当A型电起爆器本体收口完成后,管壳表面会残留一些金属碎屑,如果不清理干净就装配进壳体,也会造成产品绝缘电阻不合格,所以在装配前应用纱布将本体表面金属碎屑擦干净。装配的环境应干净整洁,避免异物装配入壳体。本体装入壳体前,应将脚线捋直,如果脚线打弯并与壳体接触,产品绝缘电阻将为零。

2.7 密封胶的影响

A型电起爆器在装配过程中使用的密封胶选用环氧树脂E51∶聚酰胺树脂651=1∶0.4(质量比)来配制。影响胶液固化的因素很多,胶液配比不准确、胶液搅拌不均匀和装配间温湿度不符合标准等都会导致胶液不能完全固化。

固化剂聚酰胺树脂对潮湿气体敏感,易吸湿[6],如果胶液在未固化完全的情况下进行下一道工序,就会将湿气封闭到产品内部无法挥发出去,进而影响产品绝缘电阻。阴雨天应使用空调和除湿机控制装配间的相对湿度。相对湿度是一定温度下,空气中的实际水蒸气压与空气中饱和水蒸气压的百分比。环境温度与其对应温度的饱和水蒸气压及相对湿度的关系见表1。

表1 环境温度与其饱和水蒸气压及相对湿度的关系

由表1可以看出,水的饱和蒸气压随着温度的上升而上升。如果环境中实际水蒸气压不变,当温度升高时,饱和水蒸气压升高,相对湿度减小,吸水平衡的密封胶向外释放水分,用提高温度进行物理烘干就是这个原理。在涂密封胶时,装配间温度通常为25~35 ℃,相对湿度<65%RH,且应保证固化时间至少为24~48 h[7]。

2.8 焊线的影响

电起爆器操作工艺里通常会有引线焊接,该A型电起爆器的引线为屏蔽线。屏蔽线是使用金属网状编织层把信号线包裹起来的传输线,编织层一般是红铜或者镀锡铜。屏蔽线的屏蔽层需要接地,外来的干扰信号可被该层导入大地,避免干扰信号进入内层导体,同时降低传输信号的损耗。若引线芯线在焊接前没有全部焊接在接线板月牙形覆箔层上,某根芯线将焊点与壳体连接,将导致产品绝缘电阻不合格。若引线芯线焊接位置不居中,将导致下一道工序注胶后引线无法居中,增加了产品在后续工序中绝缘电阻不合格的风险。引线焊接时,若焊点过高,会顶破该A型电起爆器的另一个零部件——绝缘片,将导致焊点与其他金属零部件接触,致使产品绝缘电阻不合格,所以,引线焊接时,焊点不能过大、过高,以定位环为界,高度不可高于定位环,宽度不可超过定位环内圆边沿。另外,焊接引线前应检查脚线,将引线2个芯线全部居中按压在接线板覆箔层上,然后焊接牢固,这样就可确保产品的绝缘电阻不受影响。

2.9 输入端收口的影响

输入端收口即该A型电起爆器的引线端收口。是将引线穿过一个中心位置有圆孔的零部件,再将该A型电起爆器的外壳末端用模具收拢压覆在这个中间有圆孔的零部件上,起到密封的作用。如果在引线焊接工序中未将引线居中焊接,后续的注胶工序也未能正确矫正引线位置,引线的绝缘保护层极有可能被这个金属零部件中心的圆孔刮伤,导致芯线接触上屏蔽线外层的金属屏蔽网,使其与产品外壳导通,产品绝缘电阻为零。这就要求操作者在前面的工序中控制好引线的位置,尽可能地使引线居中,避免伤及引线而影响产品绝缘电阻。

2.10 装配环境的影响

装配操作间的环境应保证温度、湿度、清洁度和静电防护等条件[8],如果不干净,会导致导电微粒进入产品,也有可能使多余物进入产品内部,导致绝缘电阻不稳定或者为零。在装配零部件时应将工作台清理干净无杂物,零部件放在干净的容器中使用,尽量避免多余物进入产品。

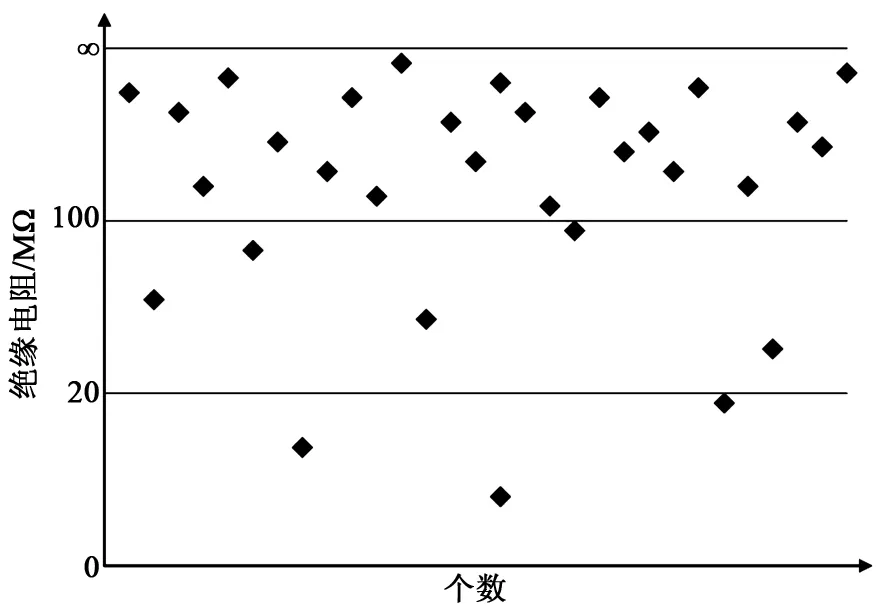

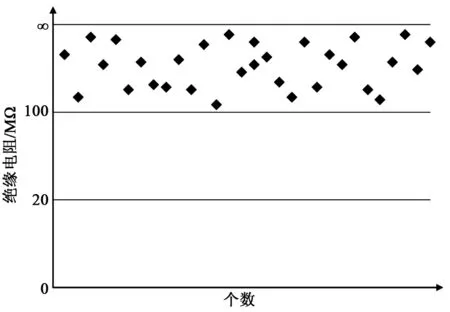

3 工序改进前后数据比较与讨论

取60发焊好桥丝的电极塞,焊桥电极塞推塞入壳后,取30发不镜检、30发镜检。使用绝缘电阻表(DC100 V)检测这60发半成品的绝缘电阻(见图2和图3)。通过对比图2和图3的数据发现,镜检过的焊桥电极塞,在操作过程中对焊桥表面进行清理后绝缘电阻合格率大大提高了。

图2 未进行镜检、未清理表面的30发焊桥电极塞

图3 进行了镜检、清理表面的30发焊桥电极塞

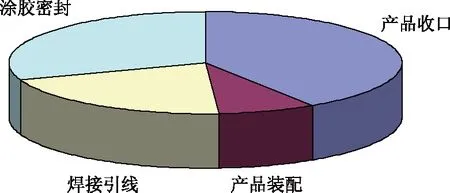

在每道工序结束后,通过使用绝缘电阻表对多个批次半成品绝缘电阻进行检测,统计绝缘电阻不合格品数量可知,产品装配工序、涂胶密封工序、焊接引线工序和产品收口工序是造成产品绝缘电阻不合格的主要工序,这些工序在每批产品绝缘电阻不合格总数量中所占比例如图4所示。

图4 各工序绝缘电阻不合格品所占比例图

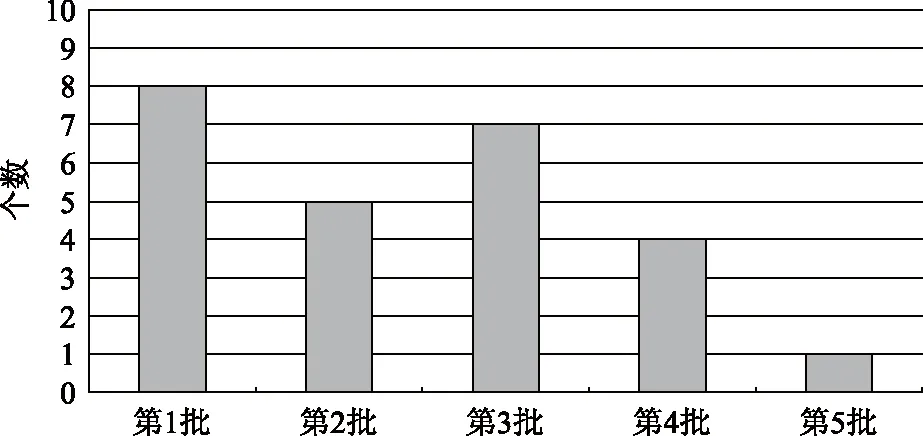

在某批次产品生产过程中,对上述造成产品绝缘电阻不合格的主要工序进行加严控制改进,并将该批次(下述称第5批)产生的绝缘电阻不合格品数量与以往4批产品绝缘电阻不合格品数量进行对比可知,第5批合格率得到了较大提升(见图5)。

图5 5个批次产品绝缘电阻不合格品数量对比

通过控制改进后,虽然绝缘电阻不合格品得以控制,但依然存在。造成不合格品的原因是有些工序当时无法用绝缘电阻表检测出不合格品,当产品振动、跌落时,产品内部多余物振动造成绝缘电阻不合格,所以应对本文中提到的所有工序加严控制,以杜绝绝缘电阻不合格品的出现。

4 结语

A型电起爆器具有一般火工品的共性,通过对其工艺操作中造成绝缘电阻不合格的因素进行分析,可以得出如下结论:1)直接影响绝缘电阻性能的工序,如产品装配工序、焊接引线工序、产品收口工序和涂密封胶工序,导致的绝缘电阻不合格现象一般都是可检测的;2)间接影响绝缘电阻性能的工序,如零部件准备工序、电极塞打磨工序和粘绝缘环工序等,造成的绝缘电阻不合格现象检测困难。因此,火工品质量控制应贯穿于整个工艺流程,按本文上述关键环节要求把关,就能有效提高绝缘电阻的稳定性和可靠性,杜绝绝缘电阻不可控的产品出现,确保产品质量合格。

[1] 王凯民. 火工品工程设计与试验[M]. 北京:国防工业出版社,2010.

[2] 蔡瑞娇. 火工品设计原理[M]. 北京:北京理工大学出版社,1999.

[3] 李便花. 某型电点火具绝缘电阻超差分析及工艺改进[J]. 新技术新工艺,2015(5):7-9.

[4] GJB 376—1987,火工品可靠性评估方法[S].

[5] 侯丽霞. 火工品检验过程中常见的几个质量问题及原因分析[J]. 火工品,2002(3):49-50.

[6] 王德中. 环氧树脂生产与应用[M]. 北京:化学工业出版社,2001.

[7] 关翔云. 环氧树脂胶粘剂在火工品应用中的工艺研究[J]. 火工品,2002(4):42-44.

[8] GJB 9001C—2017,质量管理体系要求[S].