管道气液两相严重段塞流的数值模拟与分析

2018-03-28王伟吉张雅琼饶柱石

王伟吉, 吴 炜, 张 景, 张雅琼, 塔 娜, 饶柱石

(1. 中国人民解放军海军装备部,北京 100071; 2. 中国舰船研究设计中心,武汉 430064;3. 上海交通大学 振动、冲击、噪声研究所 机械系统与振动国家重点实验室,上海 200240)

蒸汽管路系统在启动供汽阶段,如果事先没有很好地暖管或疏水,会使蒸汽进入含冷凝水的管道,管道中的冷凝水在蒸汽的带动下会撞击弯头,诱发管路及支撑结构的剧烈振动[1]。这种现象在下倾管-立管系统中尤为常见[2]。管内气液交替流动会形成间歇性液塞,产生的压力脉动作用在管道上会造成支架松动,焊口泄漏,严重时甚至会导致焊口爆裂,设备报废[3]。在海洋油气运输管路系统中,由于受限于海底地形,运输空间以及用户设备,所以下倾管-立管系统在海洋运输管路系统中非常典型。气液两相介质从下倾管管口流入,在低流量下容易在立管内形成液塞,出现气液交替流出的段塞流现象。当产生的液塞长度数倍于立管高度时,就形成了严重段塞流,此时管内剧烈的压力和流量波动会诱发管道振动,加剧管道腐蚀,严重威胁管路和设备系统的安全稳定运行[4-5]。研究管路系统严重段塞流的瞬态特性,掌握严重段塞流发生过程中管内的压力和流量波动,有助于了解管道振动激励源特性以及管道受冲击过程,为管路系统的设计和振动防治提供理论依据和技术支持[6]。

严重段塞流现象发生时,管内介质出现复杂多变的气液交替流动状态,国内外学者主要通过理论建模和实验方法来探究严重段塞流的形成机理及其流动特性。1973年,Yocum[7]最早发现了严重段塞流现象。四十年来,Wang等[8-12]纷纷围绕严重段塞流的产生机理、流动过程、预防和控制等方面展开研究。Schmidt等[13-14]在实验的基础上提出了严重段塞流的转变准则。Pots等[15]和Fabre等也通过实验方法测试了严重段塞流的流动特性,并研究了“U”型管道内严重段塞流发生时气液压力波动情况。近年来,随着我国石油开采逐渐向深海发展,段塞流的研究逐渐受到重视,也已成为研究热点[16-17]。王鑫等[18-20]等学者通过实验方法测试了严重段塞流的流动特性。与此同时,Sarica等[21-24]也建立了严重段塞流的理论模型,只是这些理论模型多是基于实验结果拟合的半经验公式。模型中的许多参数都依赖于实验结果,并且模型需要的许多参数也难以测量,而实验结果又易受到实验场地和实验条件的影响,所以这些理论模型的仿真精度较低。高嵩等[25]建立了严重段塞流的二维理论模型,但是模型的计算量较大。所以有必要继续研究严重段塞流的理论模型,探究严重段塞流的瞬态流动特性。

鉴于此,本文基于分层流理论和分相流理论,建立了下倾管-立管系统严重段塞流一维瞬态理论模型。数值模拟了气液两相严重段塞流的瞬态流动特性,计算了立管底部的压力波动、出口速度以及立管含气率,并研究了气液折算速度对严重段塞流压力波动和周期的影响。

1 理论建模

1.1 下倾管-立管系统说明

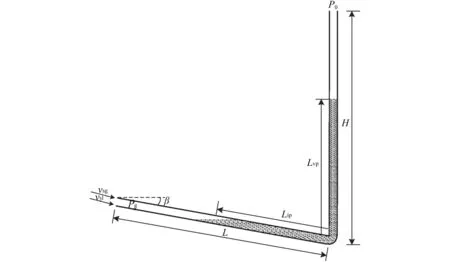

下倾管-立管系统如图1所示。下倾管长L,立管高H,倾斜角β。气液两相介质从下倾管管口流入,气相和液相折算速度分别为vsg和vs1, 下倾管内气压为pg, 立管出口气压为p0, 在下倾管和立管内形成的液塞长度分别为Lip和Lvp。

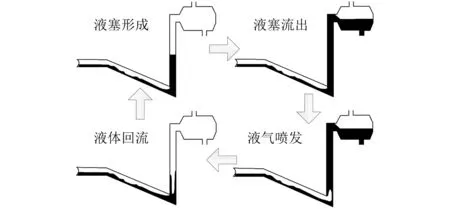

下倾管入口气体和液体分层流入时,液体在重力作用下会在弯头处聚积成液塞,液塞会压缩下倾管内气体,使得下倾管内气压增大,立管内的液塞高度增加;而立管内增加的液塞又会进一步压缩气体,进而使下倾管内气压进一步增大,当液塞高度大于立管高度时,就形成了严重段塞流现象。严重段塞流可以分为液塞形成、液塞流出、液气喷发和液体回流四个阶段,如图2所示。本文根据严重段塞流四个阶段管内气液的流动状态,建立了下倾管-立管系统一维严重段塞流瞬态数值模型。假设管道系统为绝热系统,不与外界发生热交换,入口气体为理想气体,液体为不可压缩流体。对于下倾管,可认为从下倾管入口到液塞尾部仍是稳定的分层流,可以采用分层流模型建模;从液塞尾部到下倾管底的液塞,可以依据牛顿第二定理建模。对于垂直立管,立管内为气液两相介质,可以采用分相流模型建模。

图1 下倾管-立管系统示意图Fig.1 Schematic diagram of the inclinedpipeline-verticalpiping system

图2 严重段塞流的四个阶段Fig.2 Four stages of the severe slugging

1.2 分层流平均含气率建模

当下倾管-立管系统发生严重段塞流现象时,虽然下倾管内不同位置的含气率以及气液流速均随时间变化,但是下倾管内气液两相介质仍分层流动,可以采用分层流平均含气率对下倾管进行建模。Taitel-Dukler模型[26]基于分层流动量守恒定理,可用于预测一维管道截面平均含气率,其表达式为

(1)

式中:ap为截面平均含气率,指管道某一截面气体体积与全部流体介质体积的百分比;τwg、τwl和τi分别为气壁之间、液壁之间和气液之间的剪切应力;sg、si和sl分别为气相、气液相和液相湿周;ρl为液体密度,ρg为气体密度;β为下倾管的倾斜角度;g为重力加速度;A为管道截面积。

在液塞形成阶段,下倾管底部不断聚积液体形成液塞,则下倾管内气体体积为

Vg=(L-Lip)apA

(2)

式中:L为下倾管长度;Lip为液塞长度。

形成的液塞会不断压缩管内气体,对公式(2)两边关于时间求导,可得气体压缩体积变化率

(3)

由于在下倾管内,气体体积变化率和液体体积变化率互为相反数,所以气体体积变化率也可根据下倾管入口和出口液体折算速度进行计算。如式(4)所示。

(4)

联立式(3)和式(4),可得

(5)

对理想气体状态方程PgVg=nRT两边关于时间求导,可得

(6)

(7)

在液塞从立管出口流出之前,从下倾管管口流入的液体全部转化成液塞,所以管道流入的液体体积等于下倾管内液塞增加的体积和立管内液塞增加的体积之和。即

(8)

式中:Lrp和Lip分别为立管和下倾管内液塞长度。

联立式(5)和式(8),可得下倾管出口液体折算速度为

(9)

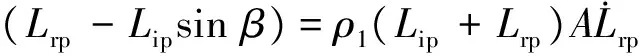

与此同时,以管内液塞为研究对象,根据牛顿第二定理,可得

(10)

式中: ΔPf为摩擦因数,可由范宁公式求解。

在液塞流出阶段,气体推动液塞从立管出口流出,此时气体尚未进入立管,液塞充满整个立管。式(10)变成

(11)

1.3 分相流理论建模

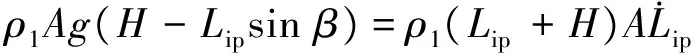

在液气喷发阶段,气体进入立管,立管内是复杂的气液交替流动状态,可根据分相流理论对立管内介质建立连续性方程和动量方程。表达式为

(12)

(13)

(14)

式中:air为立管内平均含气率;D为立管直径;vrg和vrl为立管内气液折算速度,可用漂移模型[27]求解;ρm为气液混合密度,ρm=airρg+(1-air)ρl;τw为液塞与立管壁面之间的剪切应力, 可通过均相Blasius公式求解。

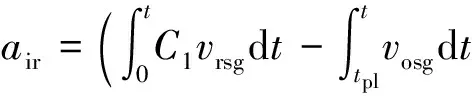

在液气喷发阶段,立管内的气体由立管入口的进气和立管出口的排气决定,立管内平均含气率可通过对立管气体折算速度积分求得。所以立管内平均含气率为

(15)

式中: 第一项为立管的进气量; 第二项为立管出口的排气量。 其中C1为气体膨胀率,C1=Pr/P0;Pr和P0分别为立管底部和立管出口的气压;tpl为立管开始出气的时间;vrsg为立管入口气体折算速度,也为下倾管出口气体折算速度;vosg为立管出口气体折算速度。

以下倾管内气体为研究对象,管内气体质量的变化率等于下倾管入口和下倾管出口质量流量之差。即

(16)

在液气喷发阶段,下倾管内气体体积不变, 即dVg/dt≈0, 再联立气体状态方程Pg=ρgRT/M, 可由式(16)求得立管入口气体折算速度

(17)

而立管出口气体折算速度可根据立管内气弹合并情况进行估算。估算公式为

vosg(t)=C2vrsg(t-tpl)

(18)

式中:C2为立管内气泡合并系数。

当管道发生严重段塞流现象时,会在立管底部产生剧烈的压力波动。研究管道压力波动对管道振动的分析和预防尤为重要。选择立管为研究对象,根据动量定理,可得

(19)

式中:Pr为立管底部压力;Sw为液面湿周;vm为立管内液体平均速度;mir为立管内液体质量,mir≈[(1-air)ρl]ALrp。

液气喷发后,下倾管内气体占据的体积增大,压力减小,当气体压力减小到推不动液塞流出时,液塞回流,立管底部又逐渐形成新的液塞,周而复始。并且新形成的液塞又成为下一个段塞流周期初始的液塞高度。所以新液塞高度hrp可以用式(20)求得

hrp=(1-air)H

(20)

2 结果与分析

2.1 理论模型的有效性

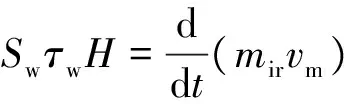

为了验证模型的有效性,以马华伟下倾管-立管系统严重段塞流实验为建模依据,将本模型的仿真结果[25]与其实验数据、高嵩等的理论模型结果进行对比,对比结果如表1所示。其中T为严重段塞流流动周期,Pamp代表一个周期内下倾管弯头处最大和最小压力差。建模时,下倾管长10.8 m, 立管高4.1 m,下倾角度4°,管道直径为0.051 m。其余参数:温度为283 K,水的密度998.7 kg/m3, 气体密度1.225 kg/m3, 气体常数8.314 J/(mol·K), 重力加速度9.8 m/s2, 立管出口为大气压101.325 kPa。

从表1可以看出,在不同的气液折算速度条件下,本模型的计算结果与马华伟的实验数据和高嵩理论模型的仿真结果均吻合良好。严重段塞流周期和立管底部的压力波动相对实验误差在10%以内,仅在较低的气相折算速度(0.054 4 m/s)下相对实验误差稍大。与高嵩模型比较,两模型仿真结果的相对误差也在10%以内, 仅在vsl=0.136 m/s,vsg=0.108 8 m/s情况下,相对误差为14.4%,这是因为高嵩模型相对实验误差较大,达到了16%。结果表明,本模型可以有效地模拟下倾管-立管的严重段塞流现象。

表1 仿真结果与马华伟实验、高嵩的二维模型仿真结果比较

2.2 严重段塞流瞬态特性分析

在模型有效性验证的基础上,继续以马华伟的实验模型为研究对象,分析了在气液折算速度为vsg=0.054 4 m/s和vsl=0.136 m/s时下倾管-立管系统发生严重段塞流的瞬态特性,并计算了立管底部的压力波动、立管的出口速度以及立管的含气率。

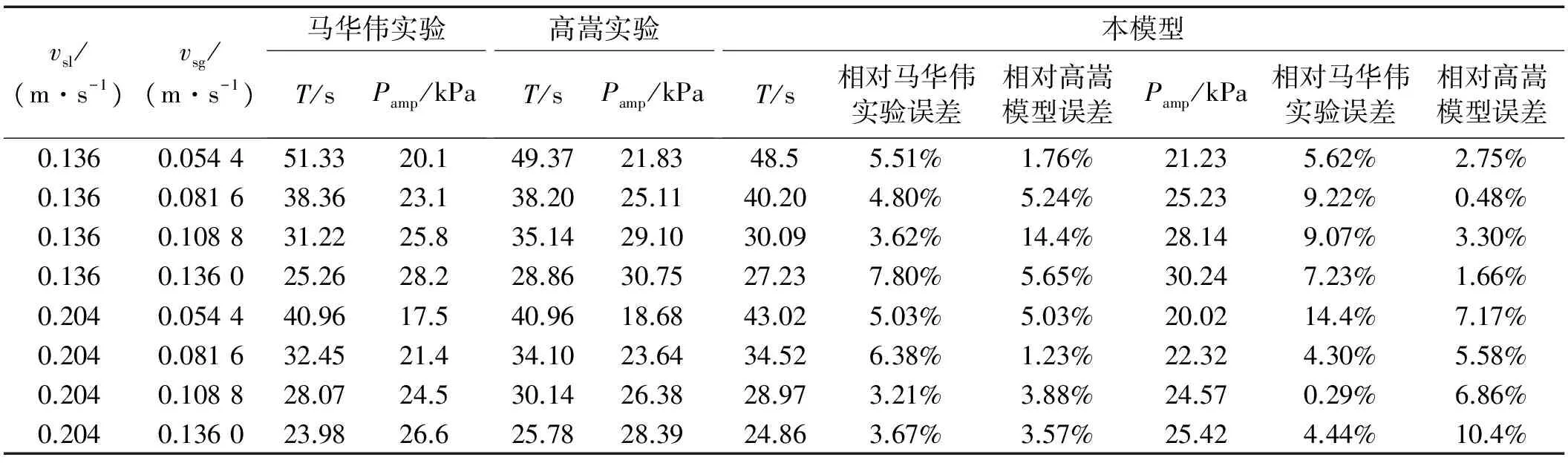

图3是立管底部的压力波动,属于典型的SSI型严重段塞流。计算结果表明下倾管-立管系统的严重段塞流的瞬态流动特性具有明显的周期特征。在液塞形成阶段,立管底部压力近似线性增加,这是由于在液塞形成阶段,立管内液塞高度近似线性增高。当液塞的高度增加到等于立管高度时,液塞开始流出,由于液塞高度等于立管高度不变,所以立管底部压力在40.7 kPa附近波动,并且波动幅值逐渐减小。这是由于液塞出流使得液塞上升速度增加,立管底部压力增大,但液塞出流到一定阶段也会造成下倾管内液塞减少,底部压力随之减小。在液气喷发阶段,立管底部压力迅速减小,减小的幅值为21.23 kPa。这是由于立管内的液体减少,下倾管内的气体进入到立管,使立管内压力下降,这又会加剧下倾管内气体进入立管,从而导致立管底部压力迅速减小。在液塞回流阶段,立管内的残余流体在重力作用下又重新在立管底部聚积成新的液塞,所以在液塞回流阶段,立管底部压力震荡增大。

图3 立管底部压力波动Fig.3 Pressure fluctuation at the bottom of vertical pipe

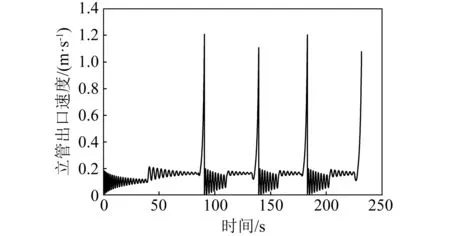

图4是立管出口的平均速度。基于不可压缩假设,立管出口的平均速度即为液塞的上升速度。从图中可以看出,在液塞形成阶段,液塞的上升速度很小,只在0.11 m/s附近波动。这是由于在较低的气液折算速度输入下,液塞高度增长缓慢,并且增加的液塞又会压缩下倾管内气体,从而出现波动。在液塞出流阶段,液塞上升速度增大,并在0.18 m/s附近震荡,这是因为液塞流出会使液塞上升速度增加,但同时又导致下倾管内气体体积增大,气压减小,液塞上升速度减小,如此反复,从而使出口速度出现波动;在液气喷发阶段,液塞上升速度先迅速增加,达到最大值约1.2 m/s,此时立管出口只有液体流出。等立管出口变成气液交替流出时,出口的平均速度又逐渐减小。整个过程时间短,大约7.5 s左右。在液体回流阶段,立管出口的平均速度震荡减小。

图4 立管出口速度Fig.4 Outlet velocity of vertical pipe

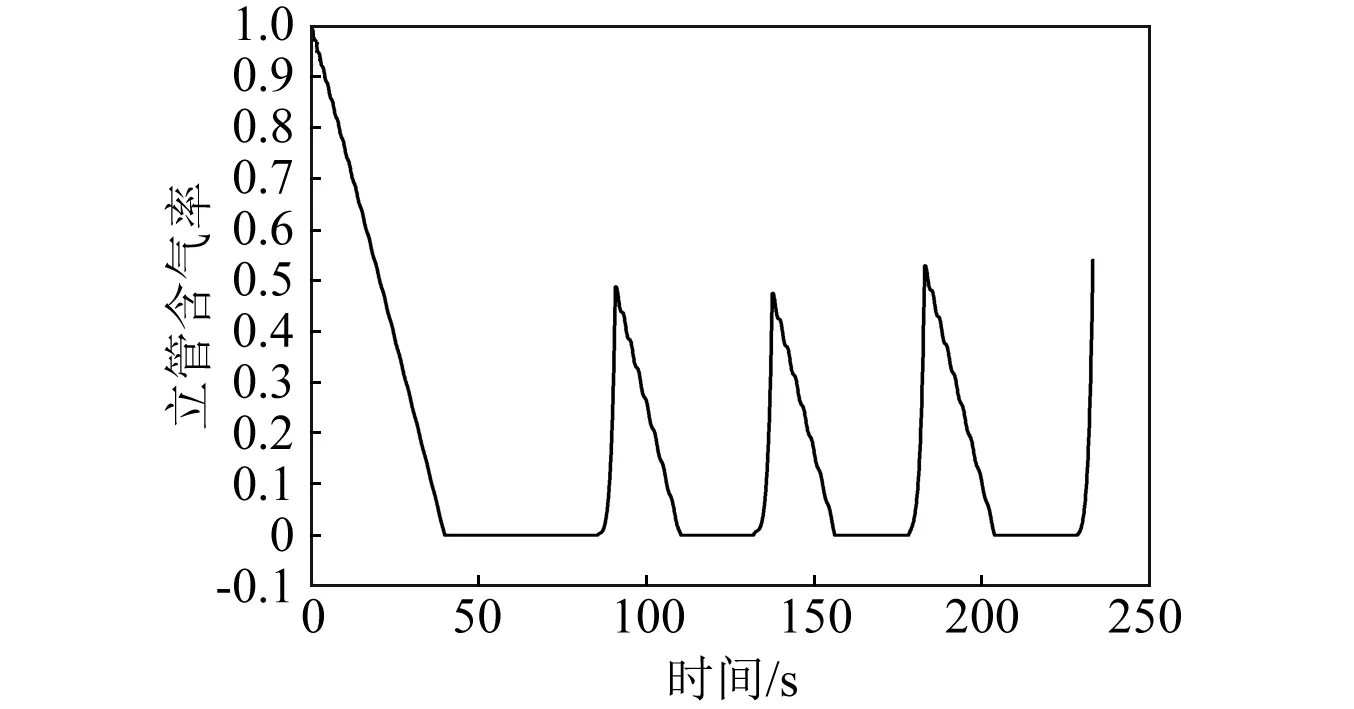

图5是立管平均含气率。从图中可以看出,在液塞形成阶段,立管内液塞高度逐渐增加,立管含气率逐渐从1减小到0,当立管含气率为0时,表明液塞充满整个立管。在液塞出流阶段,立管内尚没有气体进入,含气率仍然为0;在液气喷发阶段,气体不断进入立管,推动液塞上升,立管内含气率也逐渐从0增加,当液塞尾部上升到立管顶部时,立管内气体体积达到最大值,最大含气率为0.475。在液体回流阶段,立管底部逐渐形成新的液塞,立管含气率又逐渐降低。

图5 立管含气率Fig.5 Gas volume fraction of vertical pipe

2.3 气液折算速度对瞬态特性的影响

对于下倾管-立管系统,在管口气液流量较低时,液体易在下倾管最低位置处形成液塞,在气体的推动下聚积喷发,立管出口出现气液交替流出的严重段塞流现象。当入口气体流量逐渐增大,立管出口就不会出现气体断流现象,液体间断从管口流出,形成SS Ⅱ型严重段塞流;而当液体流量逐渐增大时,管道出口就不会出现液体断流现象,气体间断从管口流出,形成SS Ⅲ型严重段塞流。研究气液流量对严重段塞流的影响,重点探讨管路入口气液折算速度对严重段塞流周期和立管底部压力波动的影响。

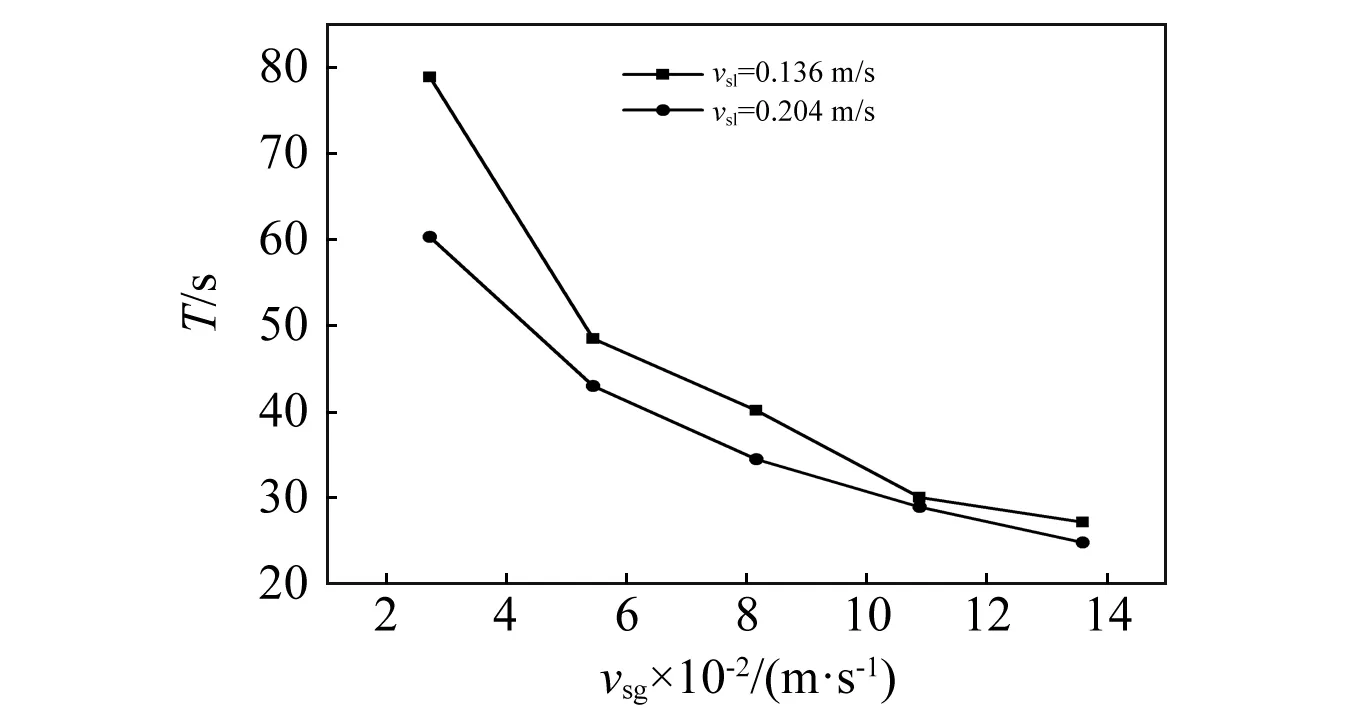

图6是严重段塞流周期随气体折算速度的变化趋势。从图中可以看出,随着气体折算速度的增加,严重段塞流的周期逐渐减小,并且在不同的液体折算速度下,均具有这种减小趋势。这是因为入口液体折算速度一定时,随着气体折算速度的增大,也就是气体流量的增大,下倾管内气体压强增速变快,液塞加速上升,使得液塞流出和液气喷发时间变短。与此同时,分析液体折算速度对严重段塞流的影响,可以发现在相同的气体折算速度下,在vsl=0.136 m/s时的严重段塞流周期大于在vsl=0.204 m/s时的严重段塞流周期。这是由于入口气体折算速度一定时,液体折算速度越大,下倾管内气体压缩体积越小,气体压强增加越快,从而使得液塞形成和出流所需时间减小。

图6 严重段塞流周期随气体折算速度变化Fig.6 Change of period vs gas superficial velocity

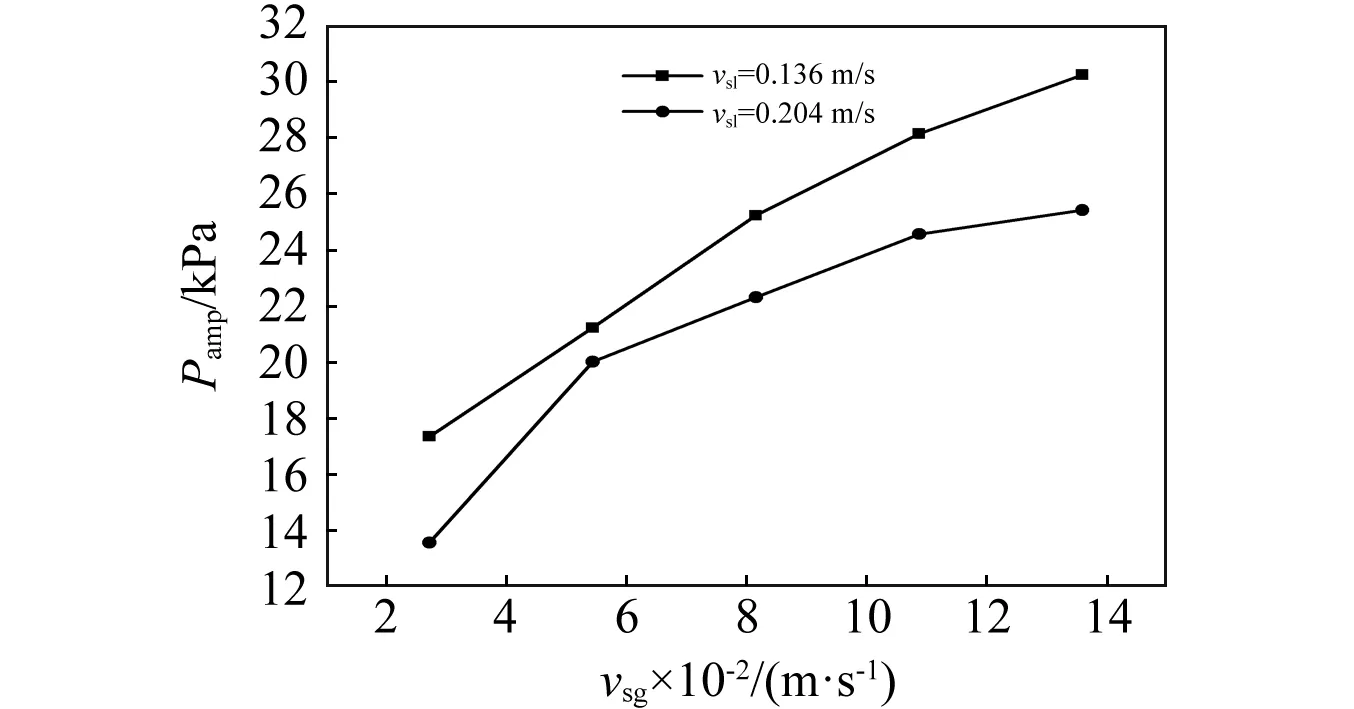

图7是立管底部压力波动随气体折算速度的变化趋势。从图中可以看出,随着气体折算速度的增加,立管底部的压力波动幅值增大。这是因为随着入口气体折算速度的增大,在液塞出流和液气喷发阶段,进入立管内的气体增多,加剧了立管底部的压力波动。

图7 立管底部压力波动随气体折算速度变化Fig.7 Change of pressure fluctuation vs gas superficial velocity

3 结 论

本文选择下倾管-立管系统为研究对象,建立了严重段塞流的一维瞬态理论模型。数值模拟了严重段塞流的四个阶段,分析了立管底部压力、立管出口速度和立管平均含气率在严重段塞流各个阶段的瞬态特征,并研究了气液相折算速度对严重段塞流的影响。研究表明:

(1) 该理论模型的数值仿真结果与实验结果的相对误差在10%以内,说明该模型可以有效模拟下倾管-立管严重段塞流现象。

(2) 严重段塞流的瞬态特性具有明显的周期特征,并且周期随着气体折算速度的增大而减小。气体折算速度相同时,液体折算速度越大,周期越小。

(3) 严重段塞流发生时,会在立管底部产生剧烈的压力波动,并且压力波动幅值随着随着气体折算速度的增大而增大。

(4) 研究成果有助于了解严重段塞流的形成机理以及影响因素,并能为管道振动的预防提供技术支持。

[ 1 ] 刘叔千,周美五. 核电厂蒸汽管道中水团冲击(水锤)的分析 [J]. 核科学与工程, 1995,15(3): 226-231.

LIU Shuqian, ZHOU Meiwu. Analysis of water slug impact (water hammer) in steam pipes of NPP [J]. Chinese Journal of Nuclear Science and Engineering, 1995, 15(3): 226-231.

[ 2 ] FABRE J, PERESSON L L, CORTEVILLE J, et al. Severe slugging in pipeline/riser systems [J]. SPE Production Engineering, 1990, 5(3): 299-305.

[ 3 ] 董兴, 王殿武, 万伯宏. 海上油田段塞流影响分析及控制措施 [J]. 内江科技, 2016, 37(1): 50-51.

DONG Xing, WANG Dianwu, WAN Bohong. Impact analysis and control measures of offshore oil slug flow [J]. Nei Jiang Ke Ji, 2016, 37(1): 50-51.

[ 4 ] ALSAIF O. Slugging in large diameter pipelines: field measurements, experiments and simulation [D]. Trondheim: Norwegian University of Science and Technology, 2015.

[ 5 ] 刘昶, 李玉星, 王琳,等.海洋立管两相流动及管道振动特性试验研究 [J]. 石油机械, 2016, 44(4): 46-50.

LIU Chang, LI Yuxing, WANG lin, et al. Experiment study on two-phase flow and vibration characteristics of marine riser [J].China Petroleum Machinery, 2016, 44(4): 46-50.

[ 6 ] JAHANSHAHI E, SKOGESTAD S, HELGESEN A H. Controllability analysis of severe slugging in well-pipeline-riser systems [J]. IFAC Proceedings Volumes, 2012, 45(8): 101-108.

[ 7 ] YOCUM B. Offshore riser slug flow avoidance: mathematical models for design and optimization [C]// Proceedings of the SPE European Meeting. London: Society of Petroleum Engineers, 1973.

[ 8 ] WANG P, CAO Y, YEUNG H, et al. Modelling and validation of severe slugging in laboratory pipeline-riser systems [C]// Proceedings of the 16th International Conference on Multiphase Production Technology. Cannes: BHR Group, 2013.

[ 9 ] MALEKZADEH R, HENKES R A, MUDDE R F. Experimental study of flow instabilities in a hilly-terrain pipeline/riser system [J]. SPE Journal, 2013, 18(1): 179-188.

[10] PENG M, DENG D, LI X, et al. An experimental study of severe slugging in pipeline/hybrid riser systems[J]. Natural Gas Industry, 2011, 31(11): 83-87.

[11] XING L, YEUNG H, SHEN J, et al. Numerical study on mitigating severe slugging in pipeline/riser system with wavy pipe [J]. International Journal of Multiphase Flow, 2013, 53(1): 1-10.

[12] LI N, GUO L, LI W. Gas-liquid two-phase flow patterns in a pipeline-riser system with an S-shaped riser [J]. International Journal of Multiphase Flow, 2013, 55(1): 1-10.

[13] SCHMIDT Z, BRILL J P, BEGGS H D. Experimental study of severe slugging in a two-phase-flow pipeline-riser pipe system [J]. Society of Petroleum Engineers Journal, 1980, 20(5): 407-414.

[14] FARGHALY M. Study of severe slugging in real offshore pipeline riser-pipe system [C]// SPE 15726, Present at SPE Middle East Oil Show. Manama: SPE, 1987.

[15] POTS B F, BROMILOW I G, KONIJN M J. Severe slug flow in offshore flowline/riser systems [J]. SPE Production Engineering, 1987, 2(4): 319-324.

[16] 王玉博, 郭烈锦. 海洋集输立管系统严重段塞流转变模型研究 [J]. 工程热物理学报, 2016, 37(2): 324-327.

WANG Yubo, GUO Liejin. Reaesarch on severe slugging flow transition model in marine pipeline-riser system [J]. Journal of Engineering Thermophysics,2016, 37(2): 324-327.

[17] 马亮. 海洋集输管道严重段塞流控制管理 [J]. 化工管理, 2016(9): 105.

MA Liang. Severe slug flow control of marine pipeline management [J]. Chemical Enterprise Management, 2016(9): 105.

[18] 王鑫, 郭烈锦. 集输管路上升管系统严重段塞流实验和理论模拟 [J]. 工程热物理学报, 2006, 27(4): 611-614.

WANG Xin, GUO Liejin. Experimental investigation and simulation on severe slugging in pipeline-riser system [J]. Journal of Engineering Thermophysics, 2006, 27(4): 611-614.

[19] 马华伟. 组合立管系统中严重段塞流特性及其消除方法研究 [D]. 北京:中国石油大学, 2008.

[20] 高嵩. 气液混输管线与立管系统严重段塞流特性研究 [D]. 上海:上海交通大学, 2012.

[21] SARICA C T, SHOHAM O. A simplified transient model for pipeline-riser systems [J]. Chemical Engineering Science, 1991, 46(9): 2167-2179.

[22] 张灿, 李巍, 尤云祥. 卧底管-立管系统严重段塞流瞬态数值模拟 [J]. 水动力学研究与进展A辑, 2015, 30(4): 365-375.

ZHANG Can, LI Wei, YOU Yunxiang. Transient simulation for severe slugging in a pipeline-riser system [J]. Chinese Journal of Hydrodynamics A Editor, 2015, 30(4): 365-375.

[23] MENG W, ZHANG J J. Modeling and mitigation of severe riser slugging: a case study [C]// Proceedings of the SPE Annual Technical Conference and Exhibition. New Orleans: Society of Petroleum Engineers, 2001.

[24] MALEKZADEH R, HENKES R, MUDDE R. Severe slugging in a long pipeline-riser system: experiments and predictions [J]. International Journal of Multiphase Flow, 2012, 46(1): 9-21.

[25] 高嵩, 尤云祥, 李巍, 等. 气液物性参数对严重段塞流特性影响研究 [J]. 船舶力学, 2013, 17(3): 214-225.

GAO Song, YOU Yunxiang, LI Wei, et al. Characteristics of the severe slugging under different gas-liquid physical parameters [J]. Journal of Ship Mechanics, 2013,17(3): 214-225.

[26] TAITEL Y, DUKLER A E. A model for predicting flow regime transitions in horizontal and near horizontal gas-liquid flow [J]. Aiche Journal, 1976, 22(1): 47-55.

[27] BASHFORTH E Q, FRASER J P, HUTCHISON H P, et al. Two-phase flow in a vertical tube [J]. Chemical Engineering Science, 1963, 18(1): 41-46.