铝弹丸超高速正撞击铝合金薄板产生溅射物云特性研究

2018-03-28冯敏慧唐恩凌韩雅菲刘淑华沈阳理工大学装备工程学院沈阳100159

王 猛, 冯敏慧, 唐恩凌, 韩雅菲, 刘淑华(沈阳理工大学 装备工程学院,沈阳 100159)

随着深空探测技术的发展及人类航天活动的日益频繁,空间碎片的数量明显增加,碎片空间环境日趋恶化,对在轨航天器的安全运行构成了严重威胁。空间碎片的超高速撞击是在轨航天器发生机械损伤或损毁的主要原因之一,针对航天器部件、防护材料及结构的超高速撞击试验成为国际空间碎片防护领域研究的重要内容[1-4]。空间碎片环境模型是评估航天器撞击风险和防护设计的主要依据,碎片云团的质量、形状尺寸及速度分布等是与撞击损伤特性密切相关的重要参数。高速碎片撞击航天器表面或Whipple防护缓冲板时将产生更多的溅射二次微小碎片,这些微小碎片对航天器部件的撞击及累计效应给航天器安全运行和使用寿命带来新的风险和威胁。因此,研究溅射碎片的分布规律,分析溅射碎片云的产生机制,对完善空间碎片模型、优化航天器空间防护结构设计和减缓空间碎片的增长有重要意义。

国际空间机构提出了多个溅射碎片工程模型用来评估空间微小碎片高速撞击航天器造成的威胁,如ESA MASTER模型和NASA ORDEM模型,目前正建立和完善国际标准化的ISO11227溅射模型[5]。Schonberg[6]建立了超高速撞击溅射经验模型,预测空间溅射物的散布和轨迹演化。Nishida 等[7]综合分析了不同弹丸结构特征参数及撞击速度对厚铝板和CFRP碳纤维复合板超高速撞击产生二次溅射碎片尺寸分布和散布角度的影响。Rival 等[8]对撞击溅射现象进行实验分析,得到超高速撞击时产生溅射碎片的质量、尺寸和速度的分布曲线。国内关于超高速撞击产生溅射物及其特性研究也取得了部分成果,如郑伟等[9]通过实验与仿真初步建立了球形弹超高速正撞击5A06铝合金厚板溅射物模型,菊芳菲[10]建立了溅射物轨道演化仿真模型,进行溅射物轨道演化规律研究。然而,目前国内对超高速撞击溅射物的研究仍处于起步阶段,对溅射物形态特性及建立合理的溅射碎片模型仍缺乏必要的超高速撞击实验数据。

利用二级轻气炮驱动铝弹丸超高速正撞击铝合金薄板,以模拟微流星体或空间碎片撞击航天器防护结构缓冲板。本文主要考察铝球弹丸正撞击产生的溅射物形态及其分布特性,并采用HSFC-PRO超高速相机捕捉到撞击初始阶段溅射物云团的演化图像。还讨论了非球形弹丸不同速度正撞击产生的溅射物分布状态。

1 实验方法

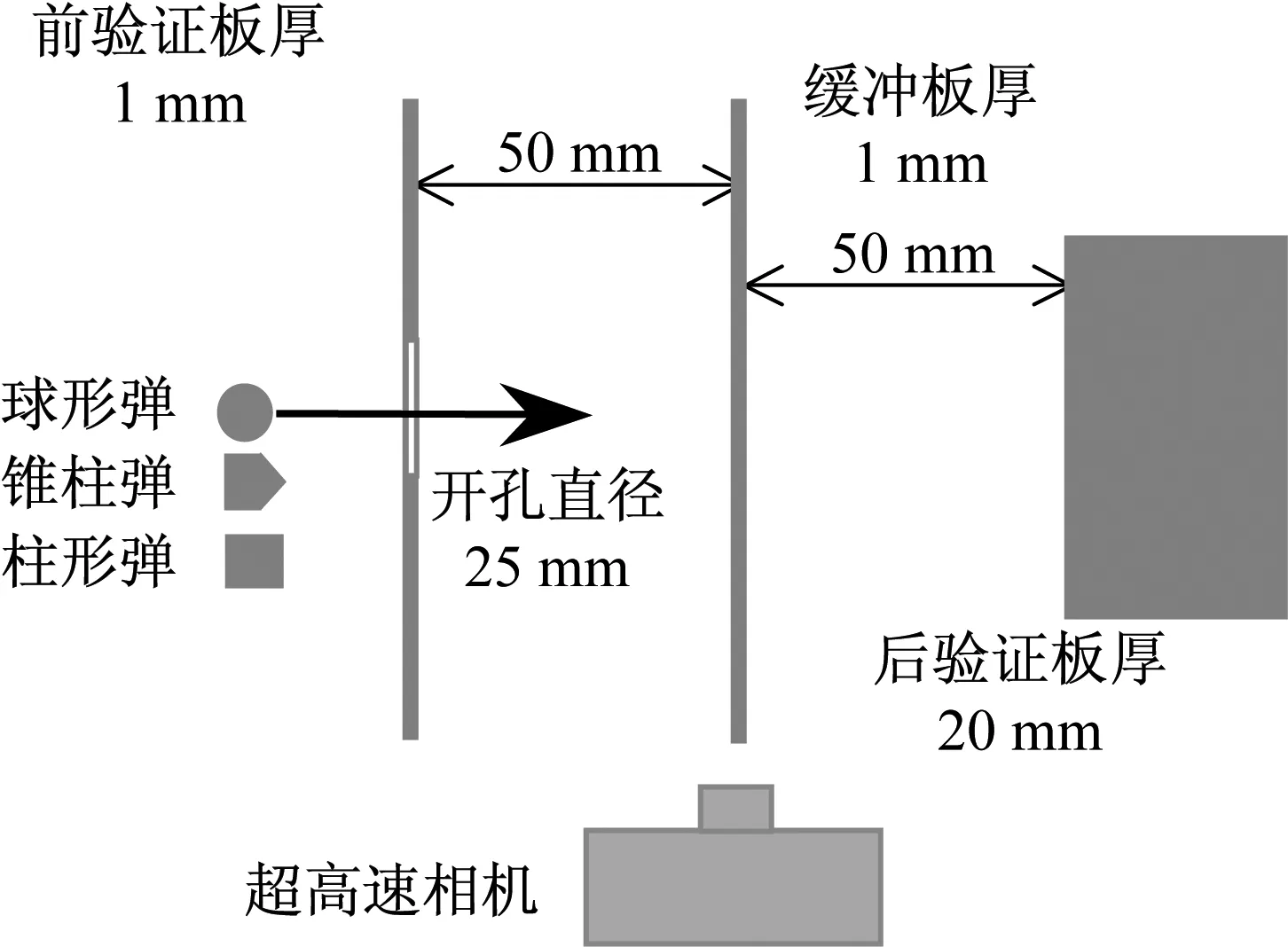

超高速撞击实验采用二级轻气炮强冲击加载实验平台,二级轻气炮口径Ø5 mm,加载速度范围为0.5~7 km/s。分别发射2A12铝合金球形、锥头柱形和圆柱形弹丸,直径均为4.6 mm。模拟Whipple缓冲板为2A12-T4铝合金薄板,截面尺寸为200 mm×200 mm,厚度为1 mm。弹丸超高速撞击薄板将产生反向溅射物和靶后正向碎片云,分别设置前验证板和后验证板用来考察碎片云的分布,其中前验证板为1 mm厚PP树脂塑料板,尺寸为200 mm×200 mm;后验证板为20 mm厚5A06铝合金板,尺寸为100 mm×100 mm。前验证板中心开圆孔以使弹丸通过,考虑弹丸弹道轨迹的偏差,开孔直径设为25 mm。本次实验只考虑弹丸正撞击产生溅射碎片情况,撞击靶板与前验证板和后验证板距离均为50 mm,图1为超高速撞击的实验布置,其中靶板均采用螺栓固定在靶架上。利用HSFC-PRO超高速相机捕捉弹丸撞击靶板产生的碎片云分布影像。实验时靶舱内为抽真空状态,采用电磁感应测速系统测量二级轻气炮驱动弹丸的飞行速度。

图1 弹丸撞击靶板实验布置

2 实验结果与分析

超高速碰撞产生的撞击压力可根据弹、靶材料的Hugoniot关系计算,通常可达几十吉帕,远超过材料的动态屈服强度,撞击界面处材料发生塑性大变形流动、破碎、熔化及相变[11]。空间碎片弹丸超高速撞击航天器缓冲板发生典型的局部穿孔破坏模式,靶板上弹孔唇边材料在强冲击压缩波的作用下发生气化、熔化和粉碎性破坏,受表面稀疏波的作用而产生反向飞溅,形成溅射物。溅射物的形态分布是理解溅射碎片物理模型的重要参数。

2.1 球形弹丸超高速正撞击产生溅射物

2.1.1 溅射物形态及分布

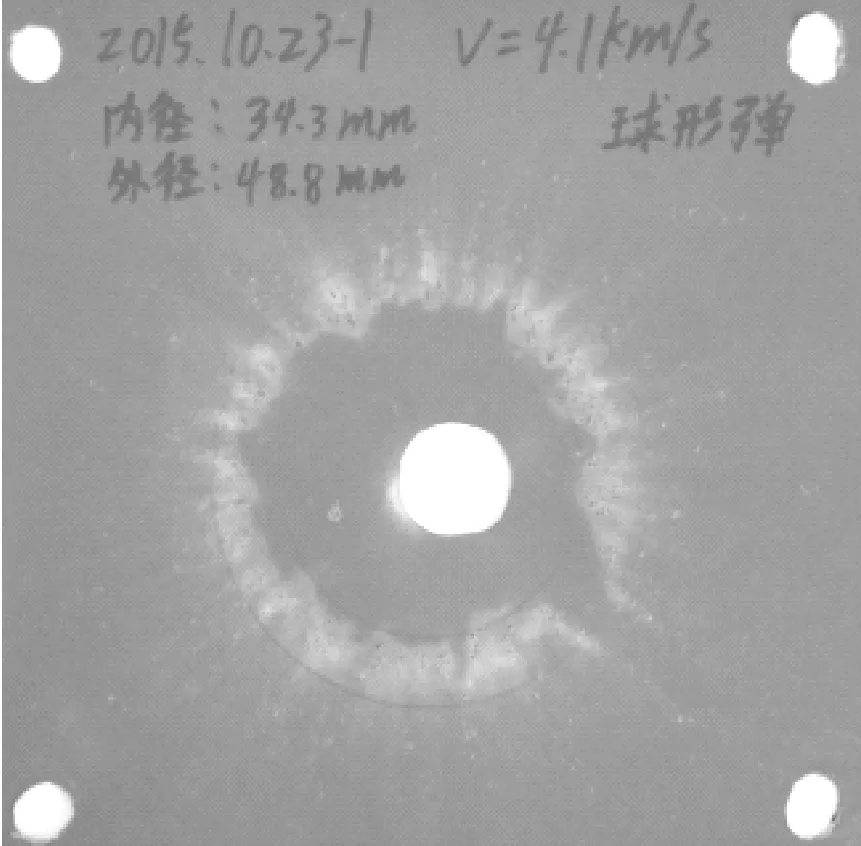

图2、图3分别为球形弹丸以4.10 km/s和3.11 km/s速度正撞击铝合金薄板产生的正面穿孔和前验证板上留下的溅射物撞击坑。可以看到,铝合金薄板上的穿孔近似圆孔,周围残留有高温灼烧后的痕迹。溅射物在前验证版上分布较为集中,近似呈环状分布,称这种分布为溅射环。若分别以Rin、Rex近似为溅射环的内径和外径,则超高速撞击产生的溅射碎片粒子主要分布在这个溅射环区域内。图4所示为图2(b)中溅射物在前验证板上产生撞击坑的局部放大照片,根据图中溅射环内的溅射物撞击坑分布可知,溅射物表现为不连续分布的溅射团簇群,每个溅射团簇中的溅射撞击坑沿外环径向呈放射状分布。对比图2(b)和图3(b)可以得到,弹丸撞击速度越高,溅射团簇分布越密集。

(a) 正面穿孔

(b) 溅射物撞击坑

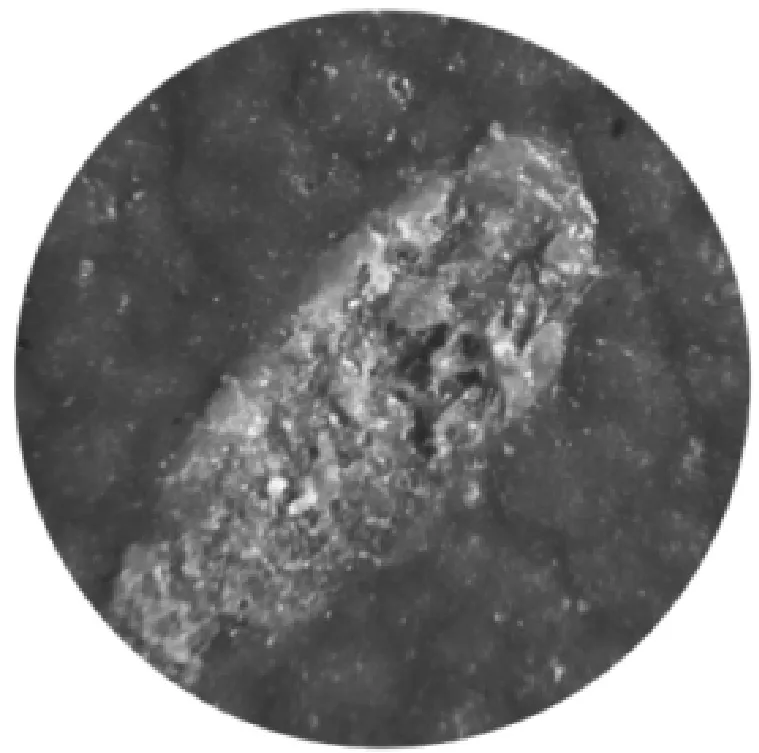

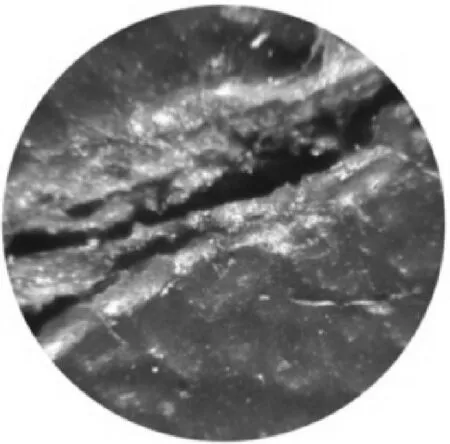

为进一步分析溅射物的物质形态及分布,对图4中的溅射物撞击坑进行光学放大显微观测,得到部分典型溅射物撞击坑的光学照片如图5所示。其中图5(a)和图5(b)为溅射环外放射状分布的两类撞击坑形貌,图5(c)和图5(d)为溅射环内分布的撞击坑形貌。可以看到,不同的溅射物物质形态在前验证板上的撞击坑形貌和分布差异明显。图5(a)表现为溅射微熔滴在PP板上产生的撞击坑,坑深较浅、作用区域分散,明显可以看到撞击区域树脂材料的高温塑化现象。图5(b)所示对应为高温碎片粒子在PP树脂板上形成的撞击坑;由于碎片撞击方位的关系,形成了较深而细长的撞击坑,坑口处也显示出PP树脂材料经历过热塑化的痕迹。图5(c)和图5(d)为溅射环内的撞击坑,分布较为密集且形貌不规则,周边散布着大量金属粉尘。这些撞击坑的坑口处也表现出一定的热塑化现象,显示出该处的溅射碎片仍具有较高的温度。另外,大部分撞击坑并非贯穿孔,表明该处分布的多数溅射碎片粒子速度较低或动能并不足以穿透1 mm厚的PP树脂板。

(a) 正面穿孔

(b) 溅射物撞击坑

图4 溅射物撞击坑的局部放大

(a)

(b)

(c)

(d)

2.1.2 溅射物云团簇的溅射角

超高速正撞击铝合金薄板缓冲板产生的溅射物碎片粒子在前验证板上主要是以溅射云团簇的形式呈环状分布,其对应的时空分布应是环锥形状。如图6所示为溅射物空间环锥的剖面示意图,溅射云团簇在靶板正面穿孔边缘处产生,在溅射过程中沿径向不断膨胀,形成溅射云环锥。若如图中所示布置,以靶板撞击穿孔的边缘设为起始位置,溅射云团散飞方向与初始水平弹道方向的夹角φin,ex分别定义为溅射云环的内环和外环溅射角,其表达式为

(1)

式中:Rin,ex分别为前验证板中溅射云环的内径和外径;Dh为靶板穿孔直径;l为验证板距离靶板长度。实验得到弹丸以不同速度撞击2A12铝合金薄板时的正面穿孔形态尺寸、前验证板上的溅射环分布及溅射角如表1所示。靶板穿孔尺寸采用游标卡尺分别测量其最大和最小直径。可以得到,球形弹丸的穿孔近似圆形,本文撞击速度范围内,铝球撞击速度越大,溅射角减小,溅射物云分布也更密集。需要说明的是,由于溅射物云呈放射状分布,对溅射环的定义为仅包括主要的溅射物云团簇。对于非球弹丸的撞击,穿孔形态明显呈椭圆状,表明其撞击姿态发生了偏转,并造成了溅射物云团簇分布的不均匀性。因此,非球弹丸撞击产生溅射物云团簇的溅射角分布也更加复杂,难以用溅射云环锥进行简单描述。

图6 超高速撞击产生溅射环锥示意图

2.1.3 溅射物云的超高速影像照片

超高速撞击产生溅射物的另外一个重要特征是溅射物的速度。根据溅射物在前验证板上的撞击坑分布形态可知,溅射物主要包括微熔滴及高温微粒子等闪光热源、金属粉尘和低速碎片粒子。溅射物呈云团簇状分布,粒子尺寸细小、或相互重叠,因此目前的测试手段很难准确测量单个溅射粒子的速度及分布。超高速相机能够较为直观地捕获高速弹丸或碎片的飞行图像,是分析评估超高速撞击产生碎片云形态分布和一维膨胀速度的常用技术手段。

表1 铝弹丸的超高速撞击溅射实验结果

图7为利用HSFC-PRO超高速相机捕获铝球弹丸以4.1 km/s速度撞击铝合金薄板产生溅射物的过程图像。HSFC-PRO超高速相机采用四相增强CCD相机模块,同时触发背景光源和相机,双重曝光模式下能够获得8张满幅1 280×1 024分辨率影像。根据外触发距离撞击点位置和撞击速度设定相机延迟时间,相机曝光时间为40 ns。图7中的幅影像照片时间间隔(a)和(b)为4 μs,其后间隔均为3 μs,以描述撞击产生的碎片云和溅射物在不同时刻的轮廓分布。图7(a)为第一幅影像,设其为基准参考时间t=0时刻。图7(b)可以看到,撞击在铝靶正面产生了强烈的闪光辐射,这是由于撞击瞬间弹、靶接触区域发生了剧烈的塑性变形和急剧温升,材料发生破碎、熔化、气化及产生等离子体。熔化的液滴在溅射过程中拉断雾化,和高温微粒子一起构成闪光热源。由于背景光源的设置问题,弹丸穿孔后的碎片云图像显示较暗。图7(c)~(e)中可以看到,随着溅射云团的反向膨胀,闪光热源温度迅速降低,闪光强度减弱。图7(f)中可以看到穿孔后的碎片粒子撞击到后验证板上产生了二次撞击闪光,此时才可以清晰看到溅射云团簇的轮廓和穿孔后碎片云的囊状分布。图7(g)可以看到溅射物云团簇的不断扩散和靶后碎片二次撞击闪光强度的增加。图7(h)中,随着溅射物云团簇的持续膨胀,其分布轮廓也更加分散。

(a) t=0

(b) t=4 μs

(c) t=7 μs

(d) t=10 μs

(e) t=13 μs

(f) t=16 μs

(g) t=19 μs

(h) t=22 μs

结合溅射物云的超高速影像演化照片和前验证板上溅射物形态特性可以推知,铝球超高速正撞击铝合金薄板产生的溅射物主要包括两部分:①是速度较高的高温微粒子或甚至是微小熔滴,构成闪光的主要热源;②是由金属粉尘以及低速碎片粒子构成的溅射云团簇。

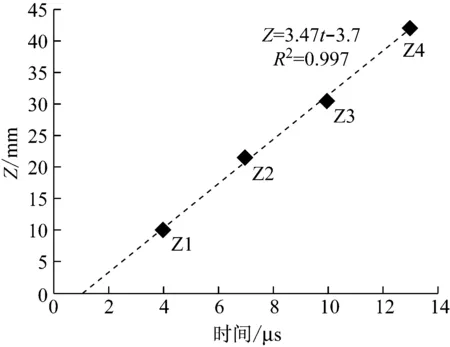

根据超高速撞击铝合金薄板产生的溅射闪光热源和溅射云团簇在不同时刻位置的影像照片,分别可以估算得到溅射闪光热源和溅射云团簇的最大一维膨胀速度。Mihaly等[12]利用超高速相机照片估算得到尼龙弹丸超高速撞击铝合金薄板产生溅射云和靶后碎片云的最大膨胀速度。超高速撞击过程中,薄靶板仅发生瞬间局部穿孔,平面位置几乎不动,图8所示的影像照片中得到不同时刻溅射闪光热源和溅射云团簇轮廓的扩散距离与撞击面的相对几何位置关系。若以Z方向为一维溅射方向,由图8(b)~(e)分别得到溅射闪光热源的一维膨胀距离为Z1、Z2、Z3、Z4,利用最小二乘法拟合估算得到溅射闪光热源的一维最大膨胀速度。图9为利用超高速相机影像照片测量溅射闪光热源的相对膨胀距离Z1、Z4的示意图。图10为拟合得到溅射闪光热源的一维膨胀速度,图中斜率即溅射闪光热源的最大估算速度,约为3.47 km/s。假设超高速撞击产生溅射闪光热源的最大一维膨胀速度恒定,时间向前反推即可得到弹丸刚好撞击到靶板的时间,约为基准参考时间后的t=1 μs时刻。

(a) t=4 μs

(b) t=13 μs

Fig.8 Measurement example of the expansion distance for the ejected flash heat source

图9 拟合得到溅射闪光热源的最大一维膨胀速度

Fig.9 Maximum one-dimensional expansion velocity of the ejected flash heat source based on curve estimation

用同样的测量方法可估算得到溅射云团簇的最大一维膨胀速度。根据上文的超高速影像照片分析表明,直到t=16 μs时刻,随着溅射闪光热源温度的降低,才可以清楚地观测到溅射云团簇的分布轮廓。受拍摄照片数量限制,近似地认为图7(g)中t=19 μs时刻的影像照片能够较充分地显示溅射云团簇的反向膨胀。如图11所示,分别测量t=16 μs和t=19 μs时刻影像照片中溅射云团簇的扩散距离,即可估算得到溅射云团簇的最大一维膨胀扩散速度约为2.75 km/s。另外,根据前文验证板上溅射环内撞击坑的形态可知,大多数碎片粒子的速度或动能较低并不能穿透1 mm厚的PP板。因此,估算得到的溅射云团簇的速度应该是金属粉尘的膨胀速度,对于速度较低的溅射微碎片粒子,本文超高速影像照片并未能捕获到其具体分布。

(a) t=16 μs

(b) t=19 μs

Fig.10 Measurement example of the expansion distance for the ejected cloud clusters

图11 拟合得到溅射云团簇的最大一维膨胀速度

Fig.11 Maximum one-dimensional expansion velocity of the ejected cloud clusters by curve estimation

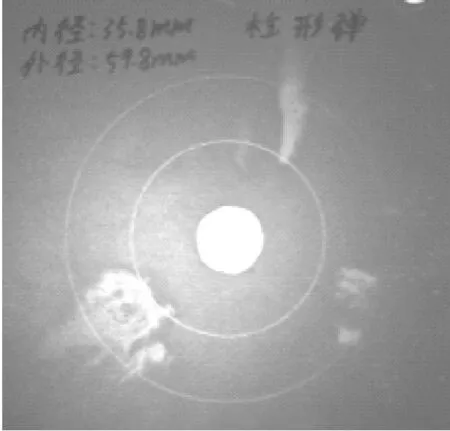

2.2 非球形弹丸超高速正撞击产生溅射物

分别采用圆柱和锥头柱弹进行超高速正撞击实验,考察非球形弹丸正撞击铝合金薄板产生的溅射物分布状态。弹丸的撞击速度和穿孔尺寸如表1所示。图12为锥形弹和柱形弹正撞击靶板产生的溅射物云分布照片;与球形弹相比,其产生的溅射物云分布明显不均匀。本文实验中,非球弹丸的正撞击穿孔均呈椭圆化特征,进一步表明其着靶姿态发生了一定程度的偏转,并因此造成了溅射物团簇的非均匀性分布。图13、图14分别为圆柱弹和锥头柱弹以不同速度撞击产生溅射物团簇在前验证板上留下的撞击坑分布状态。尽管溅射物团簇的分布不均匀,但仍可以得出,撞击速度越高,溅射物分布越密集;柱形弹撞击产生的溅射物团簇分布可能对着靶姿态偏转更敏感。

(a) 锥柱弹撞击速度3.88 km/s

(b) 柱形弹撞击速度4.25 km/s

(a) 撞击速度2.67 km/s

(b) 撞击速度3.34 km/s

(c) 撞击速度4.25 km/s

(a) 撞击速度3.16 km/s

(b) 撞击速度3.31 km/s

(c) 撞击速度3.88 km/s

3 结 论

微流星体、空间碎片对航天器表面或Whipple缓冲板的超高速撞击将产生溅射物云,研究溅射物的形成机制及形态分布,对完善空间碎片模型、优化航天器空间防护结构设计有重要意义。本文通过实验得到了铝弹丸超高速正撞击铝合金薄板产生溅射物的形态及分布特性如下:

(1) 铝球弹丸超高速正撞击铝合金薄板产生的反向溅射物在形态上主要包括两部分,首先是速度较高的高温微粒子或甚至是微小熔滴,构成撞击闪光的主要热源;其后是由金属粉尘以及低速碎片粒子构成的溅射云团簇。

(2) 球弹丸超高速正撞击产生的溅射物云团簇在空间上呈环锥状分布,本文3~5 km/s速度范围内,撞击速度越高,溅射物团簇分布越密集,溅射角也越小,溅射团簇群分布更均匀。非球弹丸撞击时的姿态偏转对溅射物云团簇的分布形态有较大影响。

[1] 韩增尧,庞宝君.空间碎片防护研究最新进展[J].航天器环境工程, 2012,29(4):369-377.

HAN Zengyao, PANG Baojun. Review of recent development of space debris protection research[J].Spacecraft environment engineering, 2012, 29(4): 369-377.

[2] 刘源, 庞宝君. 基于贝叶斯正则化BP神经网络的铝平板超高速撞击损伤模式识别[J]. 振动与冲击, 2016, 35(12): 22-27.

LIU Yuan, PANG Baojun. Hypervelocity impact damage pattern recognition on aluminum plate based on Bayesian regularization BP neural network[J]. Journal of Vibration and Shock, 2016, 35(12): 22-27.

[3] NISHIDA M, HIRAIVA Y, HAYASHI K, et al. Ejecta cone angle and Ejecta size following a non-perforating hypervelocity impact[J]. Procedia Engineering, 2015,103:444-449.

[4] MA Zhaoxia, HUANG Jie, SHI Anhua,et al. The analysis technique for ejecta cloud temperature based on atomic spectrum[J]. Procedia Engineering, 2015,103:357-364.

[5] FUJIMURA Y, AKAHOSHI Y, KOURA T, et al. Revision plan of ISO11227 considering oblique impact tests[J]. Procedia Engineering, 2015, 103:129-134.

[6] SCHONBERG W P. Characterizing secondary debris impact ejecta[J]. International Journal of Impact Engineering, 2001,26(1):713-724.

[7] NISHIDA M, KATO H, HAYASHI K, et al. Ejecta size distribution resulting from hypervelocity impact of spherical projectiles on CFRP laminates[J]. Procedia Engineering, 2013, 58:533-542.

[8] RIVAL M, MANDEVILLE J C. Modeling of Ejecta produced upon hypervelocity impacts[J].Space Debris, 1999,1(1):45-57.

[9] 郑伟,庞宝君,彭科科,等. 超高速正撞击溅射物实验与仿真研究[J].高压物理学报, 2012,26(6):621-626.

ZHENG Wei, PANG Baojun, PENG Keke, et al. Hypervelocity impact experiment and simulation for ejecta[J]. Chinese Journal of High Pressure Physis, 2012, 2012,26(6):621-626.

[10] 鞠芳菲.溅射物轨道演化分析及其碎片环境建模研究[D]. 哈尔滨: 哈尔滨工业大学,2014.

[11] ZHANG Q, CHEN Y, HUANG F, et al. Experimental study on expansion characteristics of debris clouds produced by oblique hypervelocity impact of LY12 aluminum projectiles with thin LY12 aluminum plates[J]. International Journal of Impact Engineering, 2008, 35(12):1884-1891.

[12] MIHALY J M, TANDY J D, ADAMS M A, et al. In situ diagnostics for a small-bore hypervelocity impact facility[J]. International Journal of Impact Engineering, 2013,62:13-26.