双层泡沫铝夹芯板抗滚石冲击结构性能优化研究

2018-03-28翟敏刚王东坡中交第一公路勘察设计研究院有限公司西安7006长安大学桥梁与隧道陕西省重点实验室西安7006中交高新科技产业发展有限公司西安70065成都理工大学地质灾害防治与地质环境保护国家重点实验室成都60059

程 鹏, 李 伟, 翟敏刚, 王东坡(. 中交第一公路勘察设计研究院有限公司,西安 7006;. 长安大学 桥梁与隧道陕西省重点实验室,西安 7006;. 中交高新科技产业发展有限公司,西安 70065;. 成都理工大学 地质灾害防治与地质环境保护国家重点实验室,成都 60059)

滚石是斜坡体(或边坡)重力演化的一种形式,与滑坡、崩塌、泥石流等动力地质现象相同也是一种典型的山地地质灾害[1]。近年来,山区特殊的地质地貌条件、气候条件、频发的地震活动等因素直接或间接的加剧了滚石灾害的形成,对其危害范围内的各种构筑物、人类活动及生命财产安全造成了严重威胁[2-4]。目前,滚石灾害的防护方法主要有主动防护和被动防护两种类型。主动防护方法有坡面加固法、危岩清除法、线路绕避法等;被动防护方法有拦截法、疏导法、警示与监测法等[5]。然而,由于滚石灾害常发生在陡峭的高山峡谷地区,对其进行主动防护异常困难,因此,实际工程多采用被动防护措施[6]。被动防护结构中常采用拦挡结构,例如,拦石墙、拦石网、棚洞等。实践表明,在被动防护措施表面增加一层缓冲垫层材料可有效抵挡滚石冲击,然而,在山区崩塌落石多发处,传统垫层缓冲耗能效果并不理想。

泡沫铝是多孔金属材料的一种,在近30年中得到迅速发展。Bozzolo等[7]研究了泡沫铝材料的吸收性能,结果表明泡沫铝在进入屈服强度后会产生一段较长的应力屈服平台,这一平台越长,其耗能能力越强。Hungr等[8]对泡沫铝的变形行为进行了研究,结果表明泡沫铝在压载作用下存在3个变形阶段。Alejano等[9]研究发现泡沫铝材料的理想吸能效率可达0.8以上,最大吸能能力达到3 430 kJ/m3。正是由于泡沫铝材料良好的耗能缓冲性能,使其成为一种绝佳的抗冲材料。康建功等[10]提出了一种用于计算闭孔泡沫铝缓冲层衰减结构物上冲击压力波的简化方法,并研究了闭孔泡沫铝相对密度以及厚度对冲击压力波的影响。然而,在实际工程应用中由于其抗剪强度较低,不能单独作为耗能结构使用。为此,将泡沫铝与其他高强度板材结合使用形成复合结构,在充分发挥泡沫铝自身特点的同时解决了其强度低的问题。邹广平等[11]采用SHPB技术研究了泡沫铝夹芯板的动态性能,结果表明泡沫铝夹芯板的吸能效果优于单纯闭孔泡沫铝板和单面粘贴钢板的泡沫铝板。杨福俊等[12]研究了芯体厚度对泡沫铝三明治梁弯曲性能的影响,结果发现芯材越厚,夹芯梁面板屈服断裂的可能性越大。隋顺彬等[13]研究发现面板材料对泡沫铝夹芯梁的抗爆能力有一定的影响,且爆炸冲击力越大影响越大。

目前,泡沫铝夹芯结构静动态力学性能研究已较为成熟。然而,对双层泡沫铝夹芯板的结构优化研究还尚不完善,芯体厚度作为双层泡沫铝夹芯结构设计的重要参数同样缺乏可靠的设计依据,泡沫铝夹芯板应用于山区滚石冲击领域亦鲜有案例。鉴于此,本文结合准静态压缩试验及动力有限元方法对双层泡沫铝夹芯板的耗能缓冲特性及泡沫铝夹芯厚度进行研究,最终为其在滚石冲击领域中的应用提供理论依据及技术支持。

1 问题描述

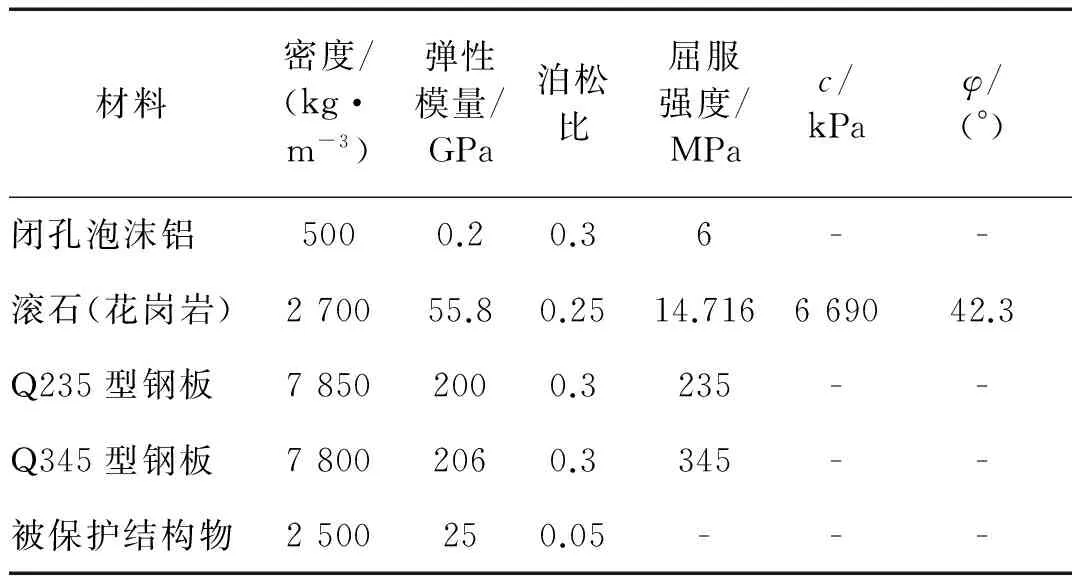

为研究双层泡沫铝夹芯板结构耗能缓冲机理,建立如图1所示的物理模型:拟定一密度为ρ,半径为r的滚石以速度v冲击复合泡沫铝夹芯板,其中双层泡沫铝夹芯板由两层钢板及两层泡沫铝芯体组成,最底部为被保护结构物。为降低结构抗冲击的初始屈服强度及增加结构整体刚度,考虑夹芯板上层面板采用Q345型钢板,中层面板采用Q235型钢板,各层钢板及泡沫铝厚度依据被保护结构物抗冲击等级不同而分别设置。模型材料参数见表1。

图1 滚石冲击双层泡沫铝夹芯板物理模型

材料密度/(kg·m-3)弹性模量/GPa泊松比屈服强度/MPac/kPaφ/(°)闭孔泡沫铝5000.20.36--滚石(花岗岩)270055.80.2514.716669042.3Q235型钢板78502000.3235--Q345型钢板78002060.3345--被保护结构物2500250.05---

2 泡沫铝夹芯板准静态压缩试验

目前,已有研究成果[14-17]表明单层泡沫铝夹芯结构具有较好的耗能缓冲能力,然而对双层泡沫铝夹芯结构耗能缓冲性能研究仍然较少。滚石对山区构筑物的冲击过程表现为动态过程,但其冲击速度一般较低,属于低速冲击过程。有研究表明尽管在低速冲击下也应该考虑材料应变效应的影响[18],然而在工程结构设计中为便于计算,针对低速冲击往往采用“准静态”模型处理,其计算结果在工程应用上是偏于保守的。因此,从工程结构设计出发首先采用准静态压缩试验研究双层泡沫铝夹芯结构变形及耗能性能,并与单层泡沫铝夹芯结构进行对比,优化耗能结构型式。

2.1 材料及试验模型

试验采用两种不同泡沫铝夹芯结构模型,如图2所示。两种结构上下层面板均采用Q345型钢板,中层面板采用Q235型钢板。泡沫铝材料采用元泰达环保建材科技有限公司生产的试验用闭孔泡沫铝,单层泡沫铝夹芯结构中泡沫铝厚度为100 mm,双层泡沫铝夹芯结构中上下层泡沫铝厚度均设置为50 mm。

(a)单层夹芯结构(b)双层夹芯结构

图2 试样结构模型

Fig.2 Structure model of sample

2.2 试验结果及分析

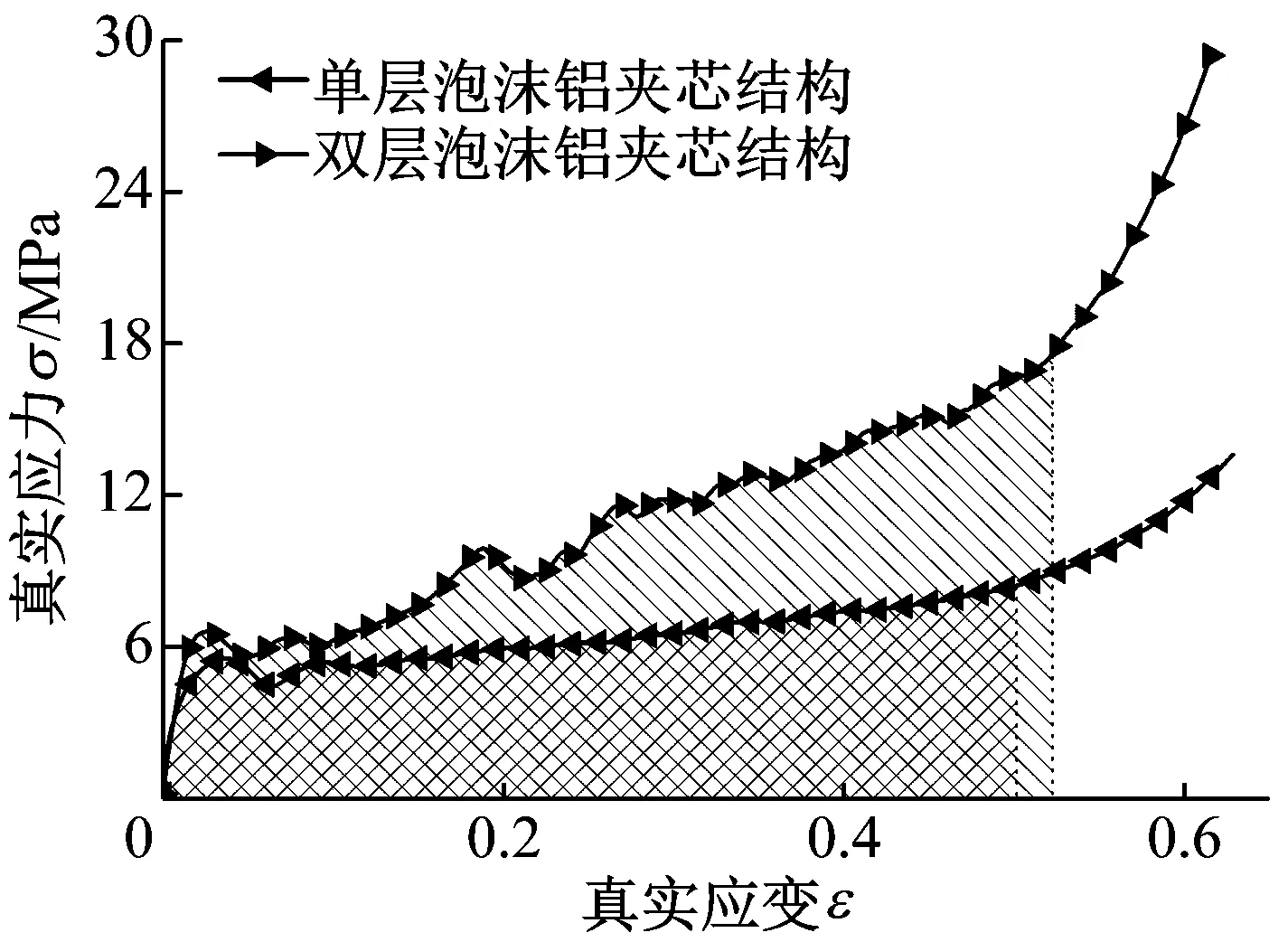

采用MTS压缩试验机以10-4m/s的加载速率,对两种不同泡沫铝夹芯结构进行准静态压缩试验。试验分为2组,每组6个试件,试验过程中对试样变形过程进行图像采集,并处理试验数据得到夹芯结构应力-应变曲线,如图3所示。

(a) 单层泡沫铝夹芯结构

(b) 双层泡沫铝夹芯结构

图3(a)为单层泡沫铝夹芯结构应力-应变曲线,其压缩变形过程可归结为3个阶段:线弹性变形阶段(OA段)、塑性屈服阶段(AC段)、压致密实阶段(C点之后段)。从初始加载到结构应力达到泡沫铝材料屈服极限A点之前,夹芯结构应力-应变曲线近直线型增长(①阶段);当荷载继续增大超过屈服极限强度之后,应力有小幅度的急剧降低,降低至B点(②阶段);压载持续增大超过泡沫铝材料屈服B点强度后,结构应力开始缓平增长,呈现出应力屈服平台(③阶段);应力增长至C点(泡沫铝压致密实起点)后开始迅速增长,此时泡沫铝孔隙被压密进入压致密实阶段,结构整体失去耗能缓冲能力。图3(b)为双层泡沫铝夹芯结构的应力-应变曲线,该结构具有与单层结构相似的变形特征,不同之处在于:双层夹芯结构在压载作用下,其变形过程表现为两个阶段的叠加。第一阶段为OB段(①②),上层泡沫铝首先被压缩;第二阶段为B点之后段(③④),上层泡沫铝被压密的同时下层泡沫铝开始进入变形阶段,直到最后下层泡沫铝上部压密底部压碎,整体结构被压坏而失去耗能缓冲能力。

为便于两种夹芯结构耗能缓冲能力比较,将两组典型试样真实应力-应变曲线绘制于同一坐标图,如图4所示。两种泡沫铝夹芯结构在进入屈服强度后均有一段较宽的应力屈服平台,正是基于这一平台,使得泡沫铝夹芯结构具有了较强的耗能缓冲的能力。图4表明,双层泡沫铝夹芯结构应力屈服平台明显高于单层泡沫铝夹芯结构,这一平台的提升使得双层泡沫铝夹芯结构在抵抗外力及耗能缓冲方面明显优于单层泡沫铝夹芯结构。泡沫铝夹芯板压缩过程中吸收的能量为致密化起点之前,应力-应变曲线与应变轴所围成的面积(图4中阴影部分)

(1)

式中:εd为泡沫铝芯体压致密实化起点对应的应变量;σ为应力;ε为应变。

图4 两种不同泡沫铝夹芯结构有效能量耗散曲线

经过计算,单层泡沫铝夹芯结构试样吸收能量3 158 J,双层泡沫铝夹芯结构试样吸收能量5 357 J,能量吸收能力提升了69.6%。因此,相比较传统单层泡沫铝夹芯结构,双层泡沫铝夹芯结构具有更优良的耗能缓冲能力。

3 滚石冲击双层泡沫铝夹芯板有限元模拟

准静态压缩试验表明,双层泡沫铝夹芯结构为更优耗能结构。准静态实验中上下层泡沫铝厚度均设置为5 cm,然而不同泡沫铝厚度下双层泡沫铝夹芯结构耗能响应存在差异,因此,本节采用ABAQUS/Explict(6.13)动力有限元分析上下层泡沫铝芯体厚度变对结构耗能性能的影响。

3.1 有限元模型

建立如图5所示的有限元模型,设定物理模型中滚石冲击在复合泡沫铝夹芯板的中心位置,考虑到结构对称性,故取结构1/4进行模拟分析。滚石冲击局部区域进行网格加密处理,单元网格均采用六面体实体单元。为便于分析夹芯体厚度变化对滚石冲击夹芯板动力响应的影响,在模型中设置两个特征点,分别为:第一层钢板中心A点,刚性基础表面中心B点。

模型中接触采用通用接触。为避免第一层钢板在滚石冲击作用下,发生变形过大而产生与实际不相符的较大位移偏置,因此在第一层钢板和第一层泡沫铝芯体之间采用共节点设置,其他部位均采用分离接触。所建有限元模型为半空间无限体,因此模型外边界不设置约束,而被保护结构物底部设置全约束条件。

图5 滚石冲击泡沫铝夹芯板有限元模型

3.2 有限元计算结果及分析

设定滚石半径为20 cm,以60 m/s的速度冲击双层泡沫铝夹芯板,有限元模型长宽均为3 m,厚度随设计工况而变化。模型结构上下层面板采用Q345钢板,中层面板采用Q235钢板,厚度均为2 mm;泡沫铝芯体采用物理试验所用的泡沫铝材料,材料参数见表1。为研究泡沫铝芯体厚度变化对结构动态响应的影响,设计如下两种工况:

(1) 下层泡沫铝厚度为10 cm,上层泡沫铝厚度在5~20 cm变化;

(2) 上层泡沫铝厚度为10 cm,下层泡沫铝厚度在5~20 cm变化。

图6(a)表明,伴随上层泡沫铝厚度的不断增大,A点压入深度随之逐渐增大,说明上层泡沫铝厚度的增大有利于夹芯板通过自身变形吸收滚石冲击能量。然而,自上层泡沫铝厚度为5 cm起,其厚度每增加5 cm,A点压入深度依次增大约28.8%、8.55%、6.67%,由此可见,伴随上层泡沫铝厚度的增大,夹芯板变形程度在逐渐降低。

图6(b)表明,当下层泡沫铝厚度自5 cm增大至10 cm时,A点的压入深度有明显的增大;然而,当下层泡沫铝厚度超过10 cm之后,A点的压入深度几乎未表现出任何变化,这说明当上层泡沫铝厚度一定时,下层泡沫铝厚度并非越大越好。综上所述,上下层泡沫铝厚度的增大有助于提升双层泡沫铝夹芯板的变形耗能能力,但其作用存在一定的厚度限制。

(a) 上层泡沫铝厚度变化

(b) 下层泡沫铝厚度变化

滚石冲击结构物时,被保护结构的变形量是衡量缓冲装置有效性的重要指标。图7(a)表明,伴随上层泡沫铝厚度的不断增大,B点的压入深度逐渐减小。相比于5 cm厚的上层泡沫铝,10 cm、15 cm及20 cm厚的上层泡沫铝分别使B点压入深度减小约41.4%、75.2%及82.5%,由此可见,上层泡沫铝厚度的增大对被保护结构物的位移控制起到了显著的作用。然而,当上层泡沫铝厚度增大至15 cm后,B点位移的减小幅度并不明显,这说明上层泡沫铝对控制结构物位移同样存在厚度限制。

图7(b)曲线具有与图7(a)相似的变化趋势,即下层泡沫铝在控制结构物位移的同时存在一定程度的厚度限制。同时对比图7(a)和(b)中各层泡沫铝厚度组合下B点位移的峰值大小可知,上层泡沫铝厚度对结构物位移的控制更加明显。

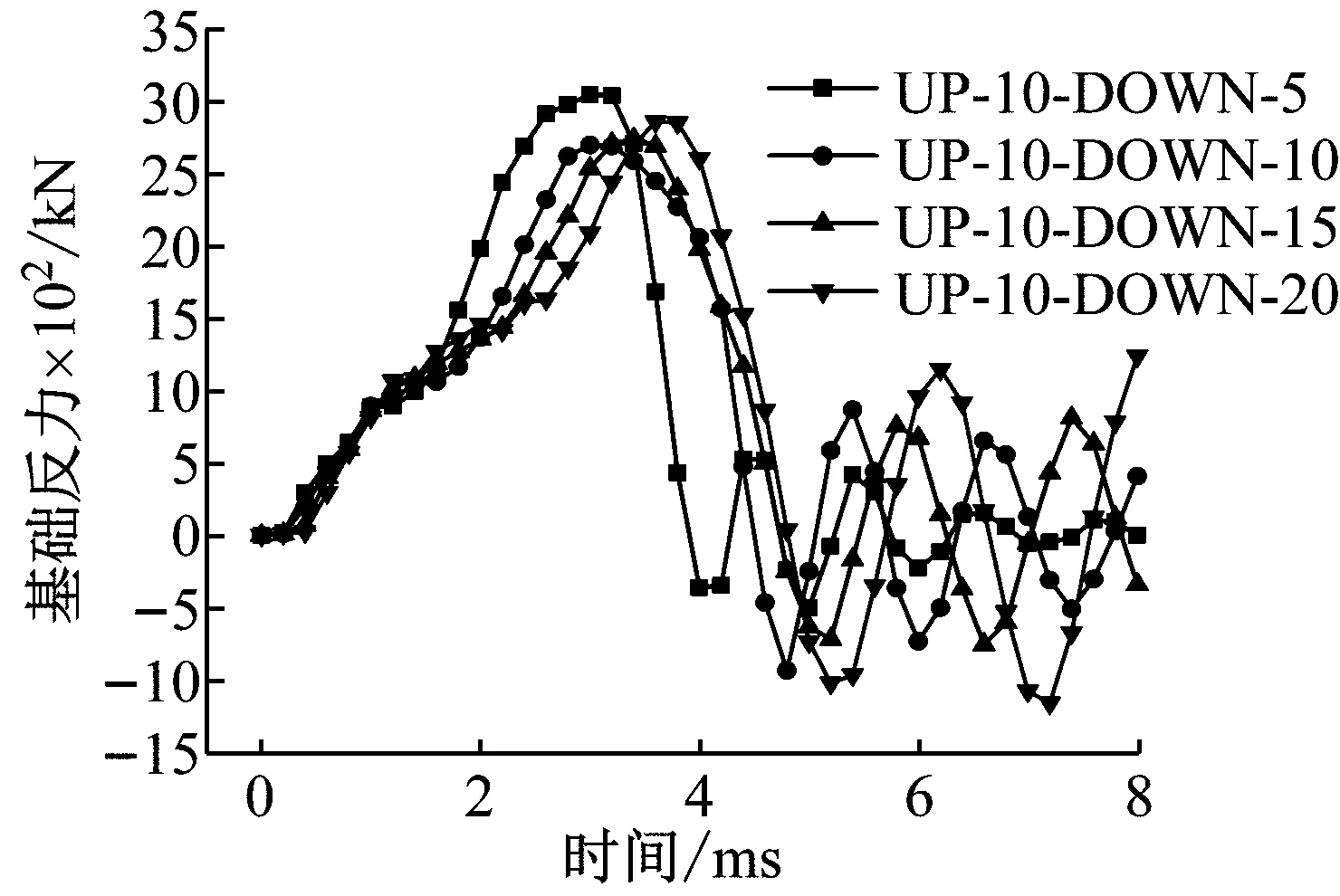

图8为上下层泡沫铝不同厚度下被保护结构物基础反力与时间关系曲线。结果表明,伴随上下层泡沫铝厚度增大,双层泡沫铝夹芯板整体刚度减小,使其在滚石冲击作用下,基础反力有一定程度的降低,但减小幅度并不明显。

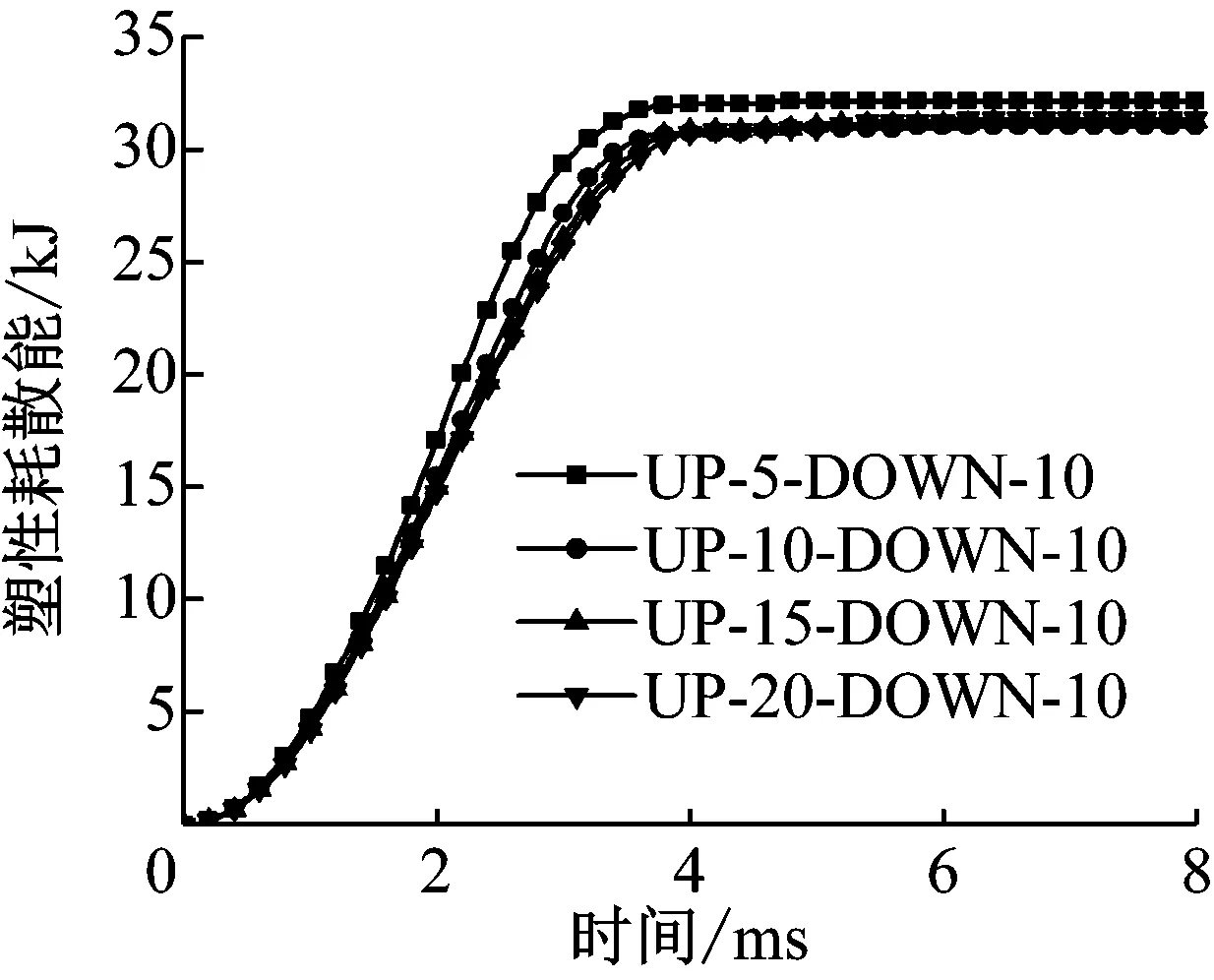

图9(a)表明,当上下层泡沫铝厚度分别为5 cm和10 cm时,双层泡沫铝夹芯板在滚石冲击作用下吸收约32 kJ能量;而当上层泡沫铝厚度增大至10 cm、15 cm甚至20 cm时,夹芯板吸收的能量有所降低;并且在这三种厚度下,夹芯板吸收冲击能量的能力几乎没有差别,均稳定在30 kJ左右。当上层泡沫铝厚度固定在10 cm,下层泡沫铝厚度在5~20 cm变化时同样存在上述现象,如图9(b)所示。同时从图9中还可以观察到,伴随泡沫铝厚度的不断增大,双层泡沫铝夹芯板吸收的冲击能量在不断降低,虽然在10~20 cm泡沫铝厚度下降幅甚微。由此可见,对于双层泡沫铝夹芯板而言,增大上下层泡沫铝厚度一定程度上反而影响冲击能量的耗散。

(a) 上层泡沫铝厚度变化

(b) 下层泡沫铝厚度变化

(a) 上层泡沫铝厚度变化

(b) 下层泡沫铝厚度变化

(a) 上层泡沫铝厚度变化

(b) 下层泡沫铝厚度变化

针对上述两种工况,综合考虑上、下层泡沫铝厚度对A点位移、B点位移、基础反力与吸收能量的影响,认为当下层泡沫铝厚度固定为10 cm时,取上层泡沫铝厚度15 cm为宜;而当上层泡沫铝厚度固定为10 cm时,下层泡沫铝厚度取15 cm效果最佳。对比分析这两类工况发现(如表2所示),当上、下层泡沫铝各取15 cm与 10 cm时防护效果与吸能效率更佳,即为最优化厚度组合。因此,可认为3∶2为双层泡沫铝夹芯结构上、下层泡沫铝厚度的最优化比例。

表2 两类工况的有限元分析结果

4 工程应用

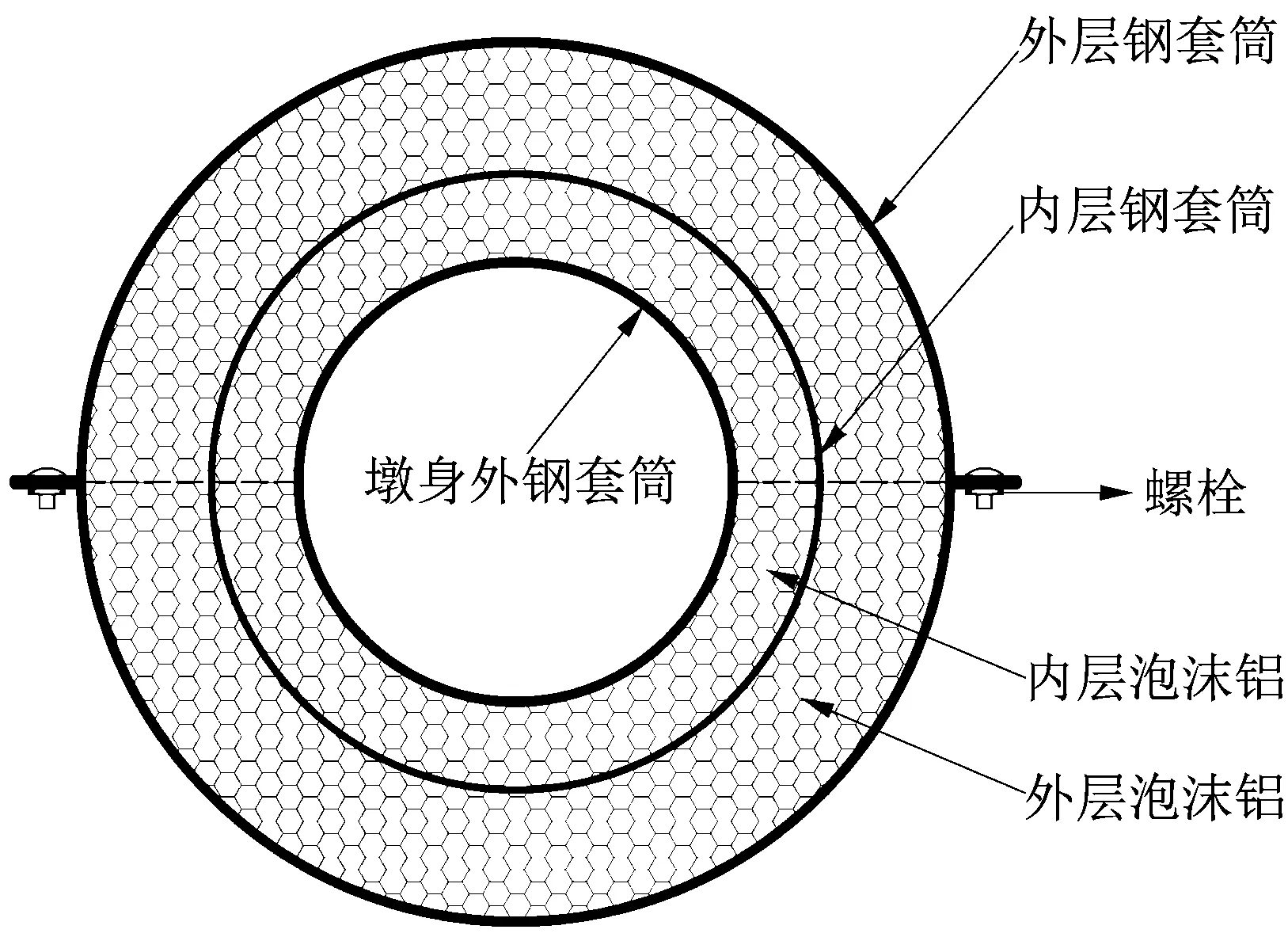

省道S303线映秀至卧龙公路是四川九环线的重要路段,是通往卧龙大熊猫自然保护区及四姑娘山的唯一道路,也是川西北小金、丹巴等县与省会成都最便捷的通道。“5·12”大地震、“7·10”泥石流等重大自然地质灾害致使映秀至卧龙公路段遭受严重破坏,大量泥石流、崩塌滚石等次生地质灾害冲毁、砸坏众多沿线桥梁,映秀至卧龙公路青岗坪鱼子溪大桥受损最为严重。为此,本文以研究确定的最优化厚度比例为基础,提出了一种泡沫铝基桥墩防护装置,其结构如图10所示,并将其应用于S303映-卧公路青岗坪渔子溪大桥桥墩。

图10 桥墩防护装置结构图

该防护装置由两片半圆柱体结构(图10中虚线上、下部分)通过高强度螺栓(M20)连接而成。单套防护装置高0.5 m,壁厚113 mm(内外层钢板厚度分别为5 mm与8 mm;内外层泡沫铝厚度分别为40 mm与60 mm),可在工厂内加工预制并在现场组装拼接,如图11所示。

图11 预制桥墩防护装置

具体做法为:在桥墩防护装置拼装前,先对场地进行整平处理,便于机械施工;场地平整后在墩身外侧包裹一层8 mm厚的Q345型钢套筒,与墩身之间的间隙用强度等级为C25细石混凝土填筑,以提升桥墩刚度;之后,在桥墩底部预制一层一定高度和厚度的钢筋混凝土台,以保证最底层防护结构的稳定;在预制钢筋混凝土台达到预期强度后再沿墩身依次向上拼装预制防护装置,其施工流程如图12所示。目前该示范工程已完工,并经过2014、2015年两年考验,防护效果显著。

图12 桥墩防护装置施工流程

5 结 论

本文将泡沫铝作为一种耗能缓冲材料引入山区构筑物抗滚石冲击领域,并将其与钢板组合为双层泡沫铝夹芯结构。采用准静态压缩试验对比分析了传统单层泡沫铝夹芯结构与双层泡沫铝夹芯结构的变形机理及耗能性能,同时结合有限元分析了泡沫铝厚度变化对双层泡沫铝夹芯板动态响应的影响,得到以下结论:

(1) 准静态压缩试验表明,双层泡沫铝夹芯结构在压载作用下存在3个变形阶段,即线弹性变形阶段、塑性屈服阶段及压致密实化阶段;相比传统单层泡沫铝夹芯结构,双层泡沫铝夹芯结构具有更宽更长的应力屈服平台,因此能量吸收能力更加优良。

(2) 在滚石冲击作用下,上下层泡沫铝厚度增大有利于双层泡沫铝夹芯板更好的通过自身变形吸收冲击能量,同时更好的保护结构物;然而,当泡沫铝厚度增大到一定程度时,夹芯板自重增大刚度减小,耗能缓冲能力下降,反而不利于耗能减震。

(3) 当上层泡沫铝厚度取15 cm,下层泡沫铝厚度取10 cm时,双层泡沫铝夹芯板对被保护结构物的防护效果与耗能效率最佳,认为3∶2是双层泡沫铝夹芯板上下层厚度的最优化比例。

(4) 所研发的双层泡沫铝夹芯板防撞新型技术还可进一步优化和升级,可推广应用于桥墩的船撞、车撞以及泥石流冲击防护等,为我国西部山区交通工程安全运行提供保障。

[1] 张路青, 杨志法, 许兵. 滚石与滚石灾害[J]. 工程地质学报, 2004, 12(3): 225-231.

ZHANG Luqing, YANG Zhifa, XU Bing. The rock falls and rock fall hazards[J]. Journal of Engineering Geology, 2004, 12(3): 225-231.

[2] 沈均, 何思明, 吴永. 滚石灾害研究现状及发展趋势[J]. 灾害学, 2008, 23(4): 122-125.

SHEN Jun, HE Siming, WU Yong. The research status and development trend of rockfall hazards[J]. Journal of Catastrophology, 2008, 23(4): 112-125.

[3] 王东坡, 何思明, 吴恒滨. 桃关隧道柔性轻钢棚洞结构作用机理研究[J]. 兵工学报, 2013, 34(增刊1): 260-266.

WANG Dongpo, HE Siming, WU Hengbin. Study on the mechanism of the structure of the flexible light steel shed in the Tao-guan tunnel[J]. Acta Armamentarii, 2013, 34(Sup1): 260-266.

[4] 黄雨, 孙启登, 许强. 滚石运动特征研究新进展[J]. 振动与冲击, 2010, 29(10): 31-35.

HUANG Yu, SUN Qideng, XU Qiang. New process in the study of motion characteristics of rockfall[J]. Journal of Vibration and Shock, 2010, 29(10): 31-35.

[5] 张中俭, 张路青. 滚石灾害防治方法浅析[J]. 工程地质学报, 2007, 15(5): 712-716.

ZHANG Zhongjian, ZHANG Luqing. Prelmmary analyses of prevention and mitigation measures for rockfall hazards[J]. Journal of Engineering Geology, 2007,15(5): 712-716.

[6] 何思明, 王东坡, 吴永. 崩塌滚石灾害的力学机理与防治技术[J]. 自然杂志, 2014, 36(5): 336-344.

HE Siming, WANG Dongpo, WU Yong. Formation mechanism and key prevention technology of rockfalls[J]. Chinese Journal of Nature, 2014, 36(5): 336-344.

[7] BOZZOLO D, PAMINI R. Simulation of rock falls down a valley slide[J]. Acta Mechanica, 1986, 63: 113-130.

[8] HUNGR O, BECKIE R D. Assessment of the hazard from rock fall on a highway[J]. Can Geotech J, 1998, 35:409.

[9] ALEJANO L R, STOCKHAUSEN H W, ALOSO E. A statistics-based empirical method for assessing accident risk from rockfalls in quarries[J]. International Journal of Rock Mechanics & Mining Science, 2008, 45(8): 1252-1272.

[10] 康建功,石少卿,陈进.泡沫铝衰减冲击波压力的理论分析[J]. 振动与冲击,2010, 29(12): 128-131.

KANG Jiangong, SHI Shaoqing, CHEN Jin. Theoretical analysis of shock wave pressure of aluminum foam[J]. Journal of Vibration and Shock, 2010, 29(12): 128-131.

[11] 邹广平, 唱忠良, 明如海, 等. 泡沫铝夹芯板的冲击性能研究[J]. 兵工学报, 2009, 30(2): 276-279.

ZOU Guangping, CHANG Zhongliang, MING Ruhai, et al. Study on impact performances of sandwich panel with foam aluminum[J]. Acta Armamentarii, 2009, 30(2): 276-279.

[12] 杨福俊, 卢位昌, 何小元. 芯材厚度及胞孔结构对闭孔泡沫铝三明治夹芯梁弯曲性能的影响[J]. 东南大学学报(自然科学版), 2013, 43(5): 1045-1049.

YANG Fujun, LU Weichang, HE Xiaoyuan. Effect of the thickness and cell structure on flexural behavior of closed-cell aluminum foam sandwich beams[J]. Journal of Southeast University (Natural Science Edition), 2013, 43(5): 1045-1049.

[13] 隋顺彬, 康建功. 面板材料对泡沫铝夹芯梁抗冲击性能的影响[J]. 工程爆破, 2011, 17(1): 20-23.

SUI Shunbin, KANG Jiangong. Influence of face sheet materials on anti- impact performance of aluminum foam sandwich beam[J]. Engineering Blasting, 2011, 17(1): 20-23.

[14] 王东坡,李伟,何思明,等. 泡沫铝夹芯板加固山区跨泥石流桥墩抗冲结构优化研究[J]. 振动与冲击, 2016, 35(10):108-114.

WANG Dongpo, LI Wei, HE Siming, et al. Study on the structure optimization of aluminum foam sandwich panel for bridge pier reinforcement across debris flow in mountain areas[J].Journal of Vibration and Shock, 2016, 35 (10):108-114.

[15] RUAN D, LU G, WONG Y C. Quasi-static indentation tests on aluminum foam sandwich panels[J]. Composite Structures, 2010, 92(9): 2039-46.

[16] MOHAN K, YIP T H, IDAPALATAPI S, et al. Impact response of aluminum foam core sandwich structures[J].Materials Science and Engineering A, 2011, 529: 94-101.

[17] 石少卿, 刘仁辉, 汪敏. 钢板-泡沫铝-钢板新型复合结构降低爆炸冲击波性能研究[J]. 振动与冲击, 2008, 27(4): 143-146.

SHI Shaoqing, LIU Renhui, WANG Min. Shock wave reduction behavior of a new compound structure composed of a foam aluminum layer between two steel plates[J]. Journal of Vibration and Shock, 2008, 27(4): 143-146.

[18] 李斌潮,赵桂平,卢天健. 闭孔泡沫铝低速冲击防护的临界条件与优化设计[J]. 固体力学学报,2011, 32(4): 325-338.

LI Binchao, ZHAO Guiping, LU Tianjian. Critical conditions and optimal design of closed-celled aluminum foam protection under low velocity impact[J]. Chinese Journal of Solid Mechanics, 2011, 32(4): 325-338.