基于三点法的机床主轴回转误差在线测试技术研究

2018-03-27,,

, ,

(中国工程物理研究院总体工程研究所,绵阳 621999)

0 引言

主轴回转误差是评价机床性能的重要指标,而回转误差通常与主轴圆度误差、安装偏心差混合在一起,无法直接测量,需对采集得到的原始数据进行误差分离得到纯回转误差[1-3],三点法误差分离算法是动态回转误差测试应用的最为广泛的方法之一[4-5]。但目前的研究中还存在以下两个方面的不足:误差分离精度会随着主轴转速的提高而降低;环境中的白噪声将混入到误差分离结果[6]。这两个因素均会影响误差分离的精度。为了提高主轴回转误差的分离精度,在数据采集和处理过程中,提出了两种有效的方法:采用变频率数据采集方法,确保了在不同转速下采集得到的数据的谐波分量相同,使误差分离精度不会因转速的升高而降低;为了消除环境中白噪声对误差分离精度的影响,在同一稳定转速下对主轴轮廓连续采集十个周期的数据,采用集合平均滤波方法消除混杂在测试数据中的白噪声。搭建了试验系统,利用提出的方法分离出了机床主轴不同转速下的纯回转误差、圆度误差和安装偏心差,验证了方法的有效性。

1 三点法回转误差测试原理

基于三点法的回转误差测试示意图如图1所示,将三只测位移传感器按一定的角度安装在主轴同一截面周围,在主轴旋转时对主轴的外轮廓进行采集,然后从采集得到的数据中分离出纯回转误差、圆度误差和安装偏心差。

图1 三点法回转误差测试示意图

当主轴按逆时针方向旋转时,三只传感器的输出可表示为:

(1)

其中:θ为主轴旋转的角幅度,Mi(θ) 为主轴旋转时主轴表面到传感器的距离,σX(θ)和σY(θ)分别表示回转误差在x轴y轴方向的分量,且:

(2)

V(θ),V(θ+α) 和V(θ+β) 是周期性的主轴轮廓信号,因此,可以展开为傅里叶级数形式,其傅里叶级数形式为:

(3)

式(3)中A0k为主轴表表面到传感器的平均距离,A1和B1分别表示主轴安装偏心误差在x轴向和y轴向的分量。将(3)进行离散化处理可得:

(4)

式(4)中,N为主轴旋转一周采集的数据总数,i表示第i个采样点,且p1=αN/2π,p2=β/2π,平均距离A0k可以通过式(5)计算得到。

(5)

主轴圆度误差可定义为由二阶次以上谐波组成的分量[1]。

(6)

定义信号S1、S2和S3分别由三个方向的圆度误差和回转误差组成。

(7)

定义信号S为S1、S2和S3的线性组合:

S(i)=c0S1(i)+c1S2(i)+c2S3(i)

(8)

将式(7) 带入 (8) 可得:

S(i)=c0r(i)+c1r(i+p1)+c2r(i+p2)+

[c0+c1cos(2πp1/N)+c2cos(2πp2/N)]σX(i)+

[c1sin(2πp1/N)+c2sin(2πp2/N)]σY(i)

(9)

当系数c0,c1和c2满足式 (10)时,信号S中只剩下圆度误差的线性组合,即可完成圆度误差和回转误差的分离:

(10)

令c0=1 可计算出c1和c2的值,分别为:

(11)

将式(11)带入式(8)可得:

S(i)=r(i)+c1r(i+p1)+c2r(i+p2)

(12)

对式(12)两边进行离散傅里叶变换可得:

S(n)=r(n)G(n)

(13)

其中:

G(n)=1+c1ej2πnp1/N+c2ej2πnp2/N

(14)

主轴圆度误差可通过式(15)计算得到:

r(i)=F-1[S(n)/G(n)]

(15)

对式(2)进行离散化后可得:

(16)

令:

dk=Mk-A0k

(17)

将式(16)带入(17)得:

A1cos2πi/N+B1sin2πi/N+σ(i)cos(2πi/N)=d0-r(i)

(18)

d1-r(i+p1)=A1cos2π(i+p1)/N+B1sin2π(i+p1)/N+

σ(i)cos(2πi/N)cos(2πp1/N)+σ(i)sin(2πi/N)sin(2πp1/N)

(19)

其中:

(20)

将(18)和(20)带入(19)化简可得:

-A1sin(2πi/N)+B1cos(2πi/N)+σ(i)cos(2πi/N)=

{[d1(i)-r(i+p1)]-[d0(i)-r(i)]

cos(2πp1/N)}/sin(2πp1/N)

(21)

令:

g1(i)=d0-r(i)

(22)

g1(i)={[d1(i)-r(i+p1)]-[d0(i)-r(i)]

cos(2πp1/N)}/sin(2πp1/N)

(23)

则式(18)×sin(2πi/N)-(21)×cos(2πi/N)得:

g1(i)sin(2πi/N)-g2(i)cos(2πi/N)=

A1sin(4πi/N)-B1cos(4πi/N)

(24)

式(24)两边同时乘以sin(4πi/N)并在一个采样周期内积分取平均可得:

(25)

式(24)两边同时乘以cos(4πi/N)并在一个采样周期内积分取平均可得:

式(18)×cos(2πi/N)+(21)×sin(2πi/N)可得纯圆度误差:

σ(i)=g1(i)sin(2πi/N)-g2(i)cos(2πi/N)-

A1sin(4πi/N)-B1cos(4πi/N)

(26)

2 实验系统设计与数据采集

图2为针对机床主轴回转误差测试搭建的实验系统,采用电容测微仪对主轴回转轮廓进行外基准测距,通过24位高精度PXI数据采集卡对电容测微仪数据进行数据采集,并基于Labview平台开发了误差分离软件。为了确保在不同转速下,整周期采集的数据总数相同,数据采集卡根据主轴旋转频率以变频率的方式进行数据采集。令fs为采样频率,fr为主轴旋转频率,则:

fs=Nfr

(27)

图2 试验系统

为了得到较高精度的误差分离结果,N应尽可能的大,即:

(28)

本文所采用的PIX数据采集卡的最高采样频率有fsmax=8 kHz,而被测量机床主轴的最高转速频率为frmax=5 Hz,因此,Nmax=1 600。

图3 主轴轮廓原始数据

图3是转速分别为时90 r/min、120 r/min和300 r/min采集得到的原始数据,从图中可以看出,通过变频率采样的方法,在不同转速下每周期采集的到的数据点数是一致的。从图3中还可以看出,测试数据中耦合了大量的白噪声,这将影响误差分离精度。因此,采用集合平均滤波方法将白噪声的影响减小到最小。该方法的主要思想是对主轴回转轮廓进行多周采样,然后将采样得到的数据进行集合平均,消除白噪声。假设要对K圈数据进行集合平均, 则平均算法为:

(29)

本文中K=10,滤波并去直流分量后得到的数据如图4所示。数据中包含了主轴的安装偏心误差、圆度误差和回转误差。

3 误差分离

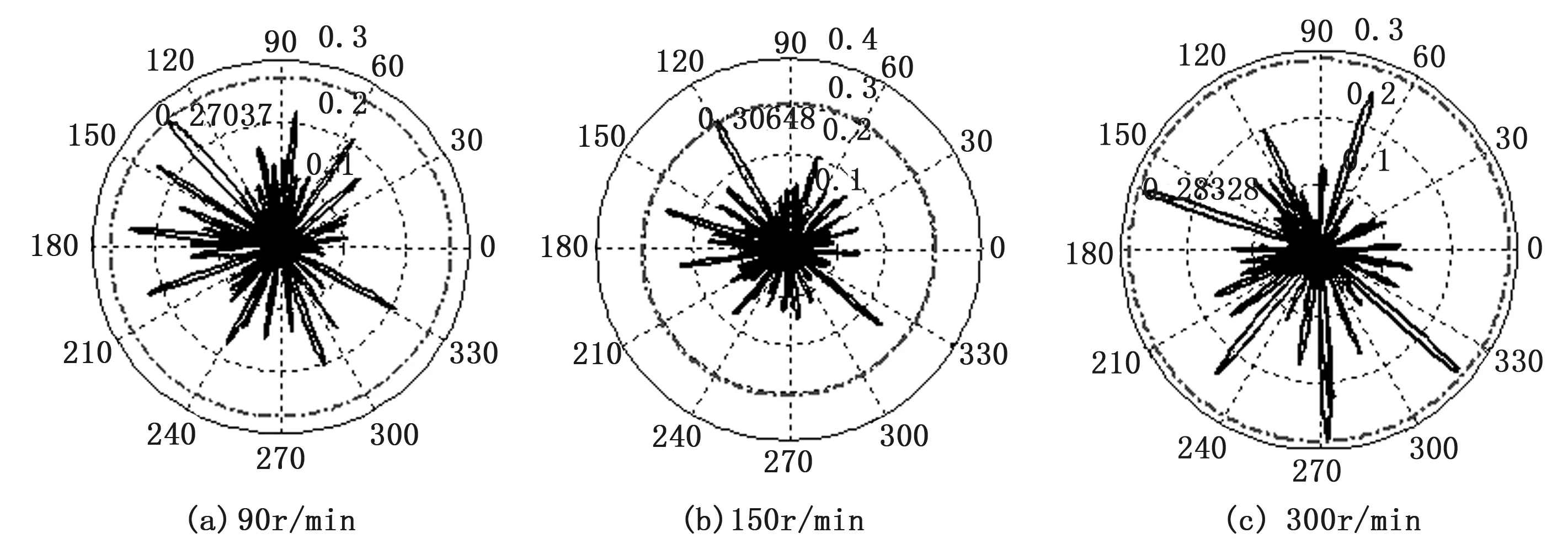

采用三点法误差分离算法对图4中的数据进行误差分离,分离得到的圆度误差的极坐标图如图5所示,为了能够直观的看出安装偏心差,图5中将分离得到的偏心差耦合到了圆度误差的极坐标图中。

从图5中可以看出,不同转速下分离得到的圆度误差和偏心误差的值非常一致,而在相位上有偏差,这是由于在不同转速下的采样起始相位不一致造成的,但则并不影响误差分离精度。不同转速下圆度误差的各阶次谐波频谱图如图6所示。

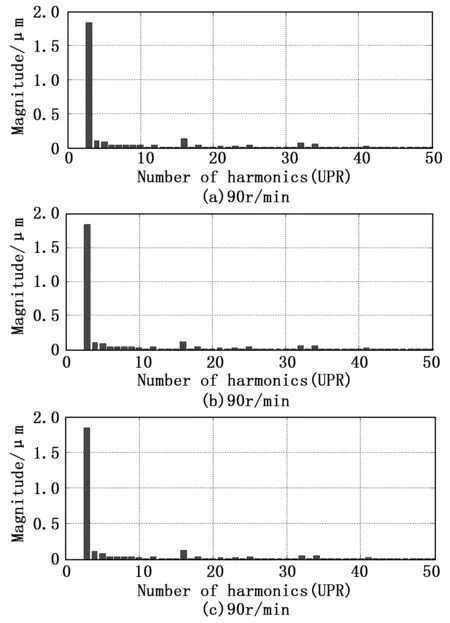

从图6中可以看出,不同转速下圆度误差的各谐波幅值也高度一致,说明本文的误差分离结果是可信的。不同转速下回转误差分离结果如图7所示。

图4 回转误差、圆度误差和安装偏心差组合信号

图5 圆度误差与安装偏心差

图6 圆度误差频谱图

图7 回转误差分离结果

4 结论

本文提出了两种可以提高主轴回转误差分离精度的方法:采用浮频数据采集方法,确保了在不同转速下采集得到的数据的谐波分量相同,使误差分离精度不会因转速的升高而降低;为了消除环境中白噪声对误差分离精度的影响,在同一稳定转速下对主轴轮廓连续采集十个周期的数据,采用集合平均滤波方法混在测试数据中的白噪声。搭建了试验系统,利用提出的方法分离出了机床主轴不同转速下的纯回动态转误差、圆度误差和安装偏心差,验证了方法的有效性。

[1]Denis S A, Samuel G L. Harmonic-analysis-based method for separation of form error during evaluation of high-speed spindle radial errors, The International Journal of Advanced Manufacturing Technology, 2012,59(5):445-461.

[2] 陈长浩.主轴运动精度的测试与研究[D].北京: 北京工 业大学,2010.

[3] 雷贤卿,李 言,周彦伟,等.3点法圆度误差分离技术的新算法[J].兵工学报,2007,28(1):73-77.

[4] 刘 敏.超精密主轴回转精度测试研究[D].哈尔滨:哈尔滨工业大学,2007.

[5] 凌明祥,李明海,王 珏,等. 空气轴承径向回转误差测量精度建模与仿真[J].计算机测量与控制, 2013, 21(8):2068-2070.

[6] Fujimaki K, Sase H, Mitsui K. Effects of sensor noise in digital signal processing of the three-point method, Measurement Science and Technology. 2008,19(1):957-233.