吸声蜗壳在离心风机降噪中的应用研究

2018-03-19周志勇王宗娟周朦佳贾志彬

周志勇,王宗娟,周朦佳,贾志彬

(1. 浙江亿利达风机股份有限公司,浙江 台州 318056; 2. 上海瑞晨环保科技有限公司,上海 200127)

0 引言

离心式风机是工业生产中应用广泛的通用辅助设备[1],而风机噪声尤其大型风机噪声很大,严重影响人的身心健康,所以降低风机噪声有着重要的意义。由于蜗壳壁面是离心风机主要的气动噪声源[2],蜗壳不消声时,声波在风机蜗壳内连续反射,形成一个混响声场,声压级较高。采用消声蜗壳后,被吸收的声能多,被反射的声能少,其声场的声压级就会降低[3]。

对于离心风机消声蜗壳降噪效果的研究,国内外很多学者都做了不少的研究工作。Bartenwerfer 等将蜗板外侧消声部分的外壳做成方形,里面填充消声材料对离心风机进行降噪试验研究,使改进后的风机A声级降低了9~12dB(A)[4]。刘晓良等研究了消声蜗壳消声材料厚度、空腔厚度等对风机降噪效果的影响,结果表明:适当增加消声材料厚度或空腔厚度可以提高消声蜗壳的降噪效果[5]。到目前为止,对消声蜗壳的研究基本都集中在周向蜗板上加装消声材料,对风机侧板加消声材料的消声蜗壳降噪效果研究得还比较少。

本文以某后向离心风机为研究对象,对4种组合方式的消声蜗壳进行了试验测量,研究了每一种组合的降噪效果及对风机气动性能的影响。

1 试验装置和试验方法

1.1 风机结构参数

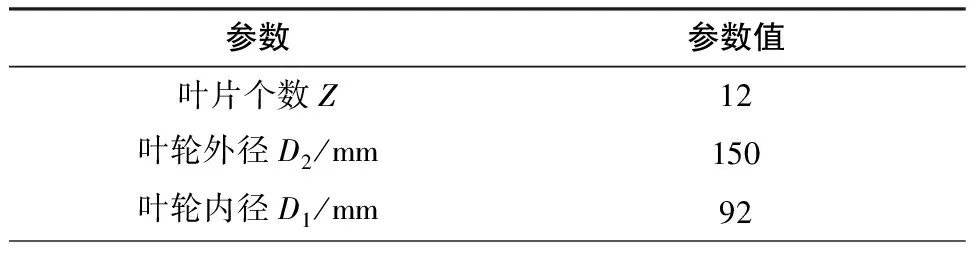

研究对象为一款高效离心式后向风机,额定流量360m3/h,额定全压400Pa。风机主要几何参数如表1。

表1 风机几何参数

续表1

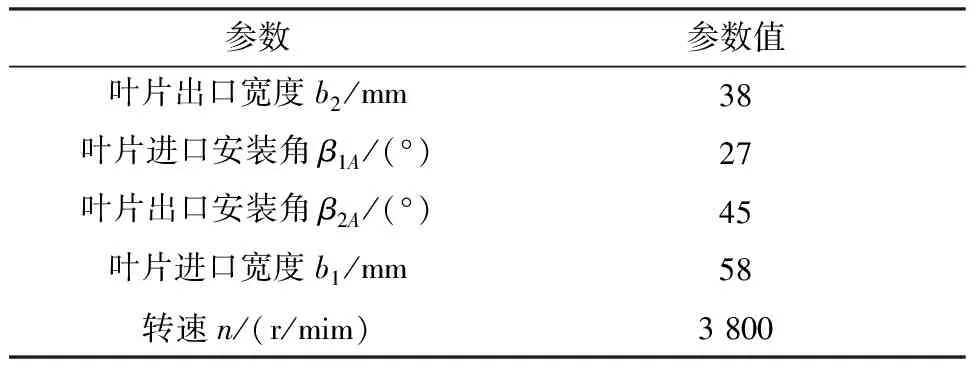

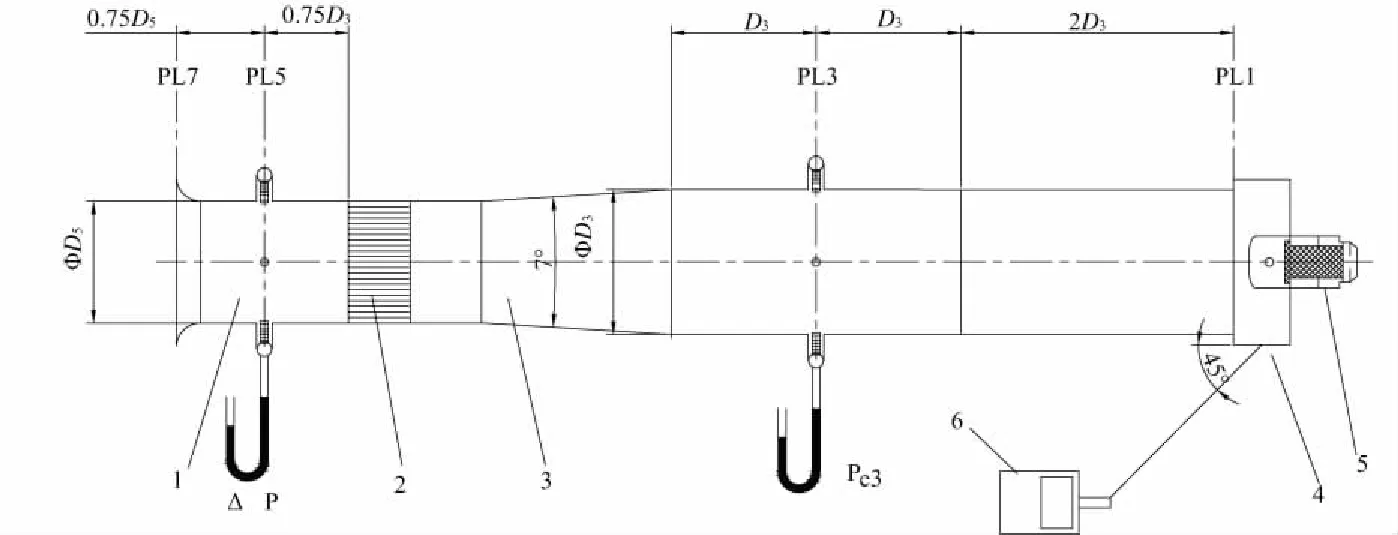

图1为本试验风机的结构简图,在风机蜗板和前后盖板上可分别固定穿孔钢板,穿孔板与蜗壳本体之间形成10 mm的空腔,空腔内填充超细玻璃棉,形成消声蜗壳。以此形成4种消声蜗壳组合:A组合,周向蜗板有消声层;B组合,蜗壳后盖板有消声层;C组合,周向蜗板和后盖板有消声层;D组合,周向蜗板和前盖板有消声层。选用的穿孔板采用板厚1 mm,孔径6 mm,穿孔率约为22%。各种加装吸声结构组合,风机蜗壳内部的通流结构尺寸和原风机一致。

图1 风机消声结构示意图

1.2 测试系统

试验在符合ISO3745标准的半消声室中进行,其四周墙壁及屋顶均装有消声尖劈,消声室截止频率100 Hz,本底噪声为26 dB(A)。试验装置和测试系统按照国家标准GB/T1236-2000《工业通风机用标准化风道进行性能试验》和GB/T2888-91《风机和罗茨鼓风机噪声测量方法》的要求设计、制造、测试[6-7]。风机进气口端连接符合GB/T 1236规定的风机性能试验进气试验装置。使用智能压力风速风量仪测出PL3位置的静压和PL5处的流量压差,然后再根据其他测量的数据算出风机全压和静压试验装置如图2所示。

试验采用进口堵片方式调节流量,从大流量至小流量共选取8个工况点,分别测试每个工况点的风机流量、压力、功耗和噪声。最后计算风机标况下流量、全压、全压效率、总A声级。

1—90°弧进口喷嘴;2—整流栅;3—锥形过渡段;4—离心风机;5—电机;6—噪声计图2 离心通风机试验系统装置

2 试验结果与分析

2.1 消声蜗壳对风机气动性能的影响

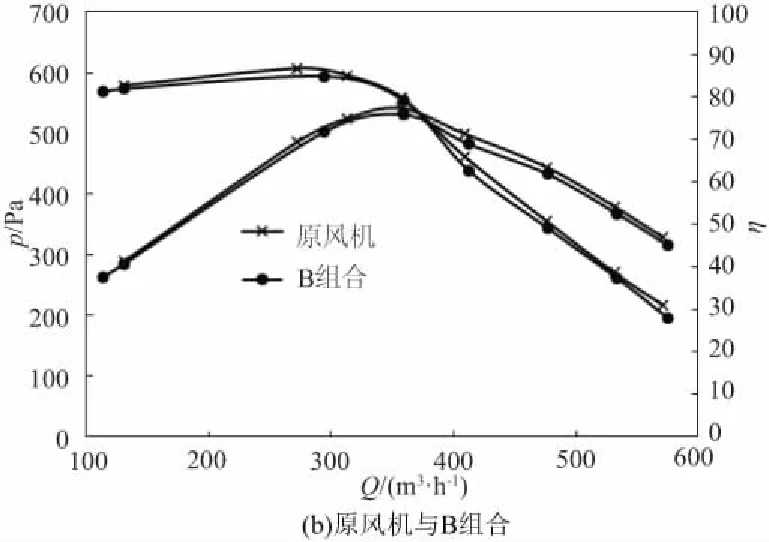

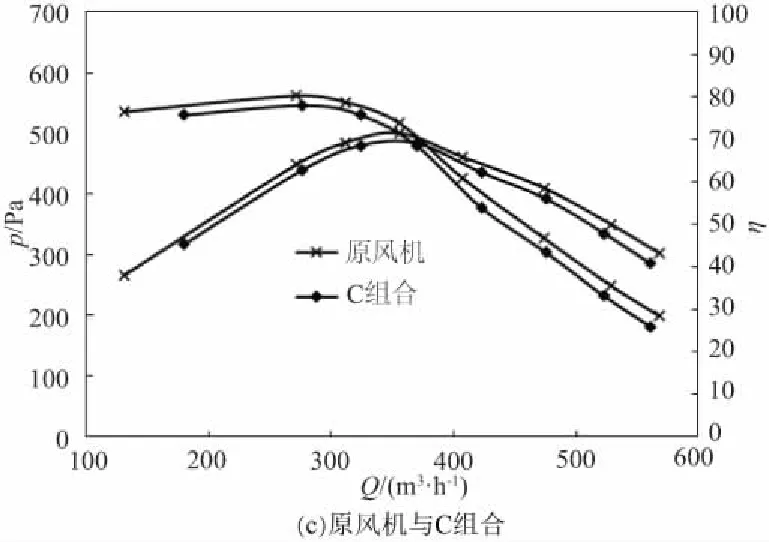

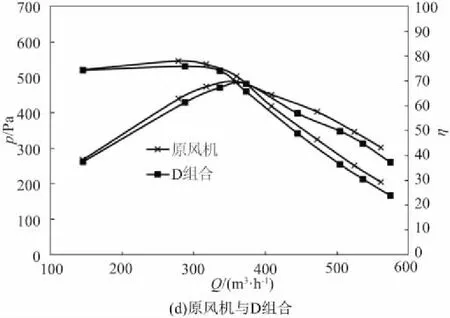

原风机与不同消声组合试验所得的气动性能对比如图3所示。试验结果表明:由于穿孔板相对于光滑的铝板有着较高的壁面摩擦阻力,导致加装穿孔板后的风机压力和效率在整个测试工况范围内都有不同程度的降低。4种消声组合方式的压力损失并不相同,当额定转速为3 800r/min,在设计工况下,A组合改进风机全压降低了约16.0Pa,效率下降了约1.28%;B组合改进风机全压降低了约5.0Pa,效率下降了约0.9%;C组合改进风机全压降低了约36.8Pa,效率下降了约3.18%;D组合改进风机全压降低了约45.8Pa,效率下降了约3.28%。主要由于安装穿孔板的面积不同,导致不同消声组合方式的摩擦损失不同。B组合即只在风机后盖板上安装穿孔板,风机压力损失最小。不同工况下,风机压力和效率损失也不相同,在设计工况及偏大流量工况下,风机压力和效率损失较大,效率也同步降低。主要原因是大流量工况下,蜗壳内部气流速度较高,气流与穿孔板之间的摩擦损失增加。

图3 原风机与改进风机气动性能对比

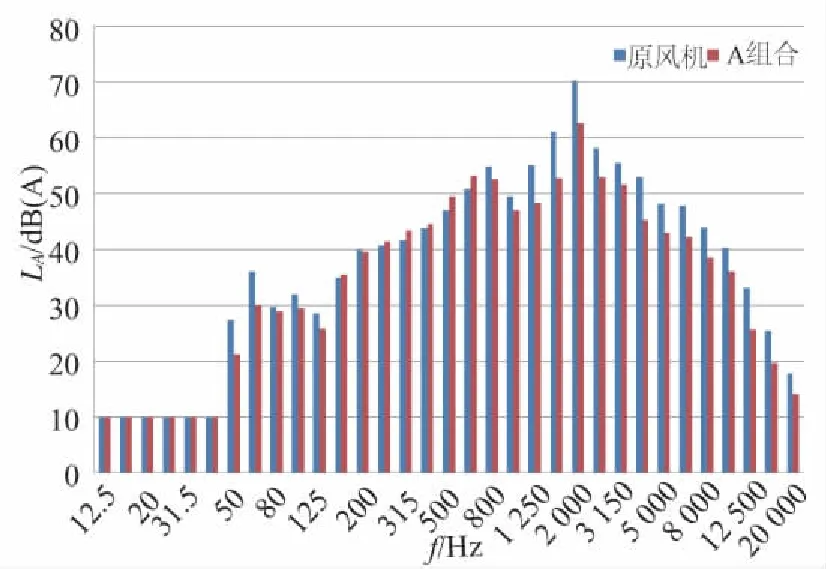

2.2 A型消声蜗壳的降噪效果

图4是消声蜗壳为A组合形式时与原风机的出口A声级随流量变化的对比图。由图4可以看出,不同工况下,A型消声蜗壳的降噪效果不同,在额定工况点附近,降噪效果最好;在大流量工况下,降噪效果变差,这主要因为大流量情况下,蜗壳内气体流速较大,而气体流速对吸声材料的吸声效果影响很大[8];在小流量工况下,风机流动恶化,风机振动较大,导致振动噪声很大以致降噪效果反而变差。与原风机相比,在额定工况点A声级降低约4.5 dB(A),在大流量工况下,A声级降低约3.6 dB(A),在小流量工况下,A声级降低约1.9 dB(A)。

图5是原风机和A型改进风机在高效点的噪声频谱图。根据风机参数,风机旋转噪声基频为760Hz,由频谱图可看出在500~800Hz之间的低频噪声并没有降低,而1 250-2 000Hz之间吸声材料的降噪效果非常好,噪声下降明显。主要原因就是选用的吸声材料超细玻璃棉在高频率下,吸声系数较大,因此多孔吸声材料其吸声效果是高频优于低频的[9]。

图4 风机A声级对比

图5 风机噪声频谱对比图

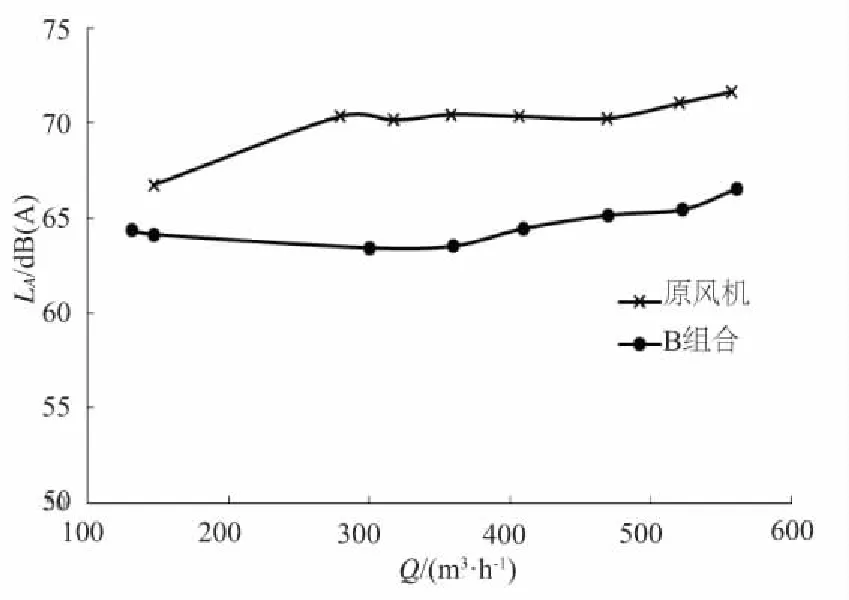

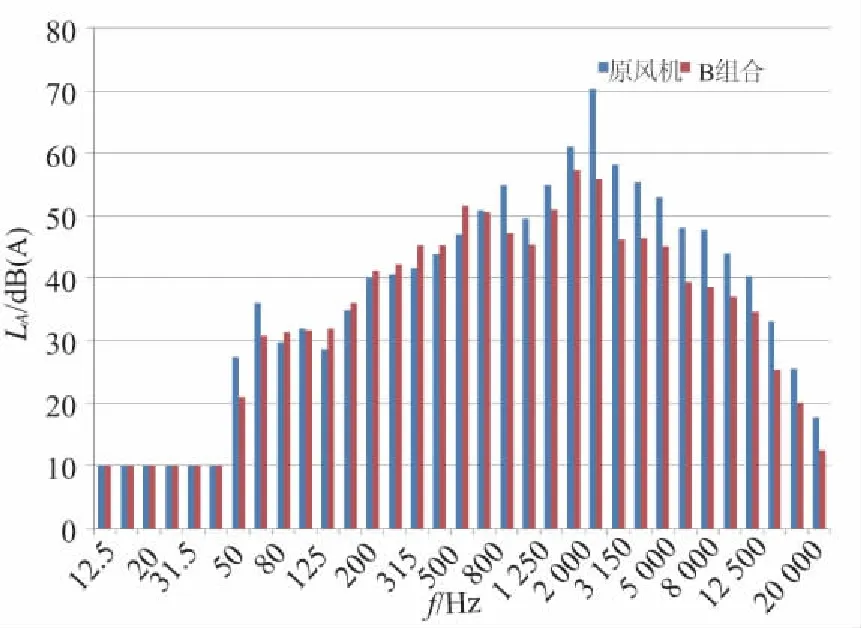

2.3 B型消声蜗壳的降噪效果

图6是消声蜗壳为B组合形式时与原风机的出口A声级随流量变化的对比图。与原风机相比,在额定工况点A声级降低约7dB(A),在大流量工况,A声级降低约5.0dB(A),在小流量工况下,A声级降低约2.4dB(A)。

图7是原风机和B型改进风机在高效点的噪声频谱图。在125~500Hz频段之间,风机A声级有所增大,原因是后盖板加上消声材料后,叶轮轴向安装长度加长引起低频电机振动,噪声增加。在中高频段后盖板加消声材料的降噪效果很好,这种方式对于气动噪声及高频振动等起到很好的吸收作用,尤其是整机包括电机的高频振动噪声过滤程度明显。

图6 风机A声级对比

图7 风机噪声频谱对比图

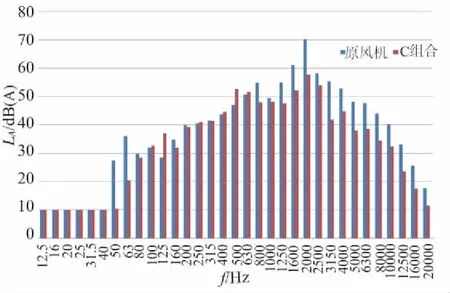

2.4 C型消声蜗壳的降噪效果

图8是消声蜗壳为C组合形式时与原风机的出口A声级随流量变化的对比图。与原风机相比,在额定工况点总A声级降低约7.2 dB(A),在大流量工况,A声级降低约5.5 dB(A),在小流量工况,A声级降低约3.5 dB(A)。图9是原风机和C型改进风机在高效点的噪声频谱图。

图8 风机A声级对比

图9 风机噪声频谱对比图

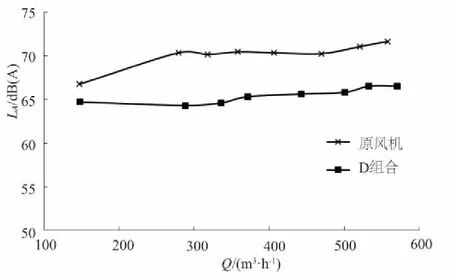

2.5 D型消声蜗壳的降噪效果

图10是消声蜗壳为D组合形式时与原风机的出口A声级随流量变化的对比图。与原风机相比,在额定工况点,A声级降低约5.14 dB(A),在大流量工况,总A声级降低约5.0 dB(A),在小流量工况,A声级降低约2.0 dB(A)。降噪效果稍微好于A型改进风机,但不明显。可见前盖板加装消声材料降噪效果并不好,主要原因由于进口处有集流器,导致安装消声材料的面积相对于后盖板小很多,吸声效果不明显。图11是原风机和D型改进风机在高效点的噪声频谱图。

图10 风机A声级对比

图11 风机噪声频谱对比图

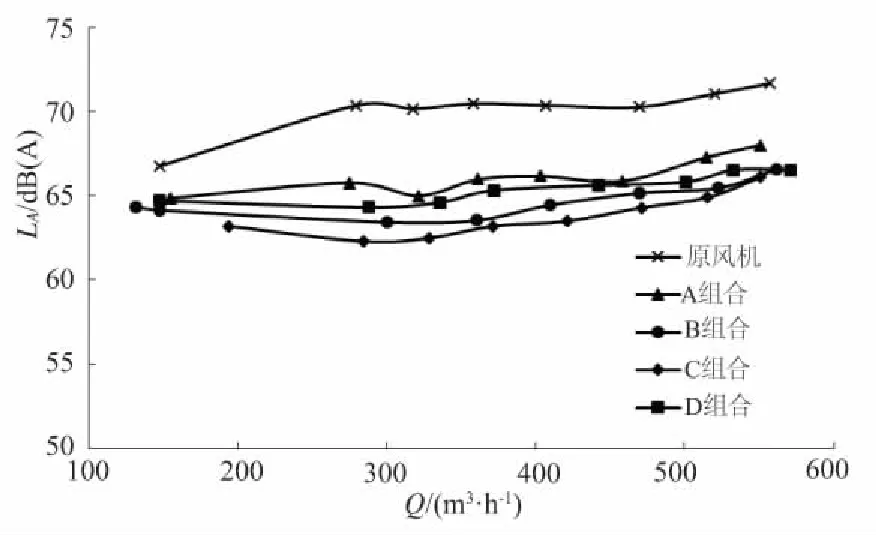

2.6 4种消声方式的降噪效果比较

图12是原风机与4种消声方式风机的A声级对比。从图中可以看出,每一种方式都有着不错的降噪效果,其中C型改进风机降噪效果最好,在额定工况点附近总A声级能降低约7 dB(A);B型改进风机降噪效果也比较理想,优于A和D型改进风机;A型改进风机的消声效果最差。出现上述情况的原因应该是电机噪声通过蜗壳会被放大,而没有被吸声材料有效吸收。但后盖板加装消声材料,恰好吸收了电机的部分噪声,因此后盖板加装吸声材料降低风机噪声明显。

图12 风机A声级比较

3 结语

本文对吸声蜗壳对风机降噪效果进行了研究,分别对单独蜗板、后盖板、蜗板与后盖板、蜗板与前盖板加装消声材料的4种方式进行了试验测量,在风机全工况范围内,风机噪声都有不同程度的降低,其中蜗板加后盖板组合的降噪效果最好。由于穿孔板摩擦损失较大,气体流动阻力增加,导致风机压力和效率都有不同程度的降低。

通过试验证明相对于周向蜗板加装消声材料,风机后盖板加装消声材料消声效果明显,且结构简单、制造方便风机压力损失最小。也证明了消声蜗壳有很好的降噪效果,并且风机蜗壳尺寸虽然有一定的增大,但相对于消声器等其他降噪方法优势还是很明显的。对风机进出口安装条件有限制并且对噪声有一定要求的离心风机,吸声蜗壳是较好的选择。

[1] 刘瑞韬,徐忠. 离心叶轮机械内部流动的研究进展[J]. 力学进展,2003,33(4):518-532.

[2] LIU Qiuhong,QI Datong,MAO Yijun. Numerical calculation of centrifugal fan noise[J]. Proceedings of the Institution of Mechanical Engineers: Journal of Mechanical Engineering Science,2006,220: 1167-1178.

[3] 智乃刚,萧滨诗. 风机噪声控制技术[M]. 北京:机械工业出版社,1985.

[4] Bartenwerfer M, Gikadi T, Neise W, et al. Noise reduction in centrifugal fans by means of an acoustically lined casing[J]. Noise Control Engineering Journal, 1977, 8(3):100-107.

[5] 刘晓良,祁大同,刘天一,等. 前向离心风机吸声蜗壳降噪的试验研究[J]. 西安交通大学学报,2009,43(3):92-96.

[6] 国家质量技术监督局. GB/T1236-2000工业通风机用标准化风道进行性能试验[S]. 北京:中国标准出版社,2001.

[7] 国家质量技术监督局. GB/T2888-91风机和罗茨鼓风机噪声测量方法[S]. 北京:中国标准出版社,1991.

[8] 张林. 噪声及其控制[M]. 哈尔滨:哈尔滨工程大学出版社, 2002.

[9] 何琳. 声学理论与工程应用[M]. 北京:科学出版社, 2006.