振动深松机多组振动深松铲自平衡性能及仿真分析

2018-03-09孙亚朋董向前宋建农王继承刘彩玲徐光浩

孙亚朋,董向前,宋建农,王继承,刘彩玲,徐光浩

振动深松机多组振动深松铲自平衡性能及仿真分析

孙亚朋,董向前,宋建农※,王继承,刘彩玲,徐光浩

(中国农业大学农业部土壤-机器-植物系统技术重点实验室,北京 100083)

振动深松具有减阻的优势,但振动对拖拉机及驾驶员的不利影响制约其推广,该文对振动深松机多组振动深松铲进行自平衡性能分析。在优化试验中,多组深松铲振动作业时的剧烈振动易造成试验设备损坏,仿真试验可避免危险工作环境下的实车试验。对拖拉机-振动深松机系统进行受力分析,并基于ADAMS建立其仿真模型,建模过程包括导入三维模型、定义轮胎与地面之间接触力和摩擦力等。理论与仿真分析相互验证,得到拖拉机后轮所受支持力均值分别为27.8、26.4 kN,误差为1.4 kN,并且二者主振动曲线变化趋势一致。采用加权加速度均方根值评价振动对驾驶员的影响。通过MATLAB编程,利用功率谱密度函数,计算得到驾驶座质心总加权加速度均方根值。利用Design-Expert软件设计试验并优化得到6组振动影响较小的四组振动松土铲作业初始相位角组合,减振比率超过90%,实现了振动深松机作业时的自平衡。

农业机械;振动;计算机仿真;深松;自平衡;ADAMS

0 引 言

深松耕作可降低土壤紧实度,促进农作物根系的生长[1],增加深层根干质量、分布比例、比根长及根条数,以及增加根系酶活性,延缓根系的衰老,从而促进农作物生长,提高产量[2-4]。另一方面,深松作业牵引阻力大,需配备大马力拖拉机,增加农户生产成本。相关研究得出振动作业减阻效果显著[5-6],但振动对拖拉机及驾驶员的不利影响严重制约其推广。

对振动深松耕阻、振动进行多目标优化,可实现提高振动深松减阻效果的同时降低振动的目的[7]。另外,交错振动可实现多组振动松土自平衡[8],但试验寻优过程中多组振动松土铲作业的剧烈振动易造成试验设备损坏,仿真试验可避免危险工作环境下的实车试验。ADAMS[9]是全球运用最为广泛的机械系统仿真软件,利用ADAMS可进行振动松土自平衡研究。

ADAMS动力学仿真有较多研究应用。尚进强[10]结合MATLAB控制模型与ADAMS机械系统模型,对直线行驶时的多个工况进行稳定性控制的联合仿真。顾信忠[11]利用ADAMS/CAR对微型车模型进行仿真分析并做整车平顺性计算。相关研究局限于单车仿真,在农业机械领域,拖拉机挂接农机具作业,需研究拖拉机-农机具系统仿真技术。另外,整车仿真试验的难点之一为轮胎与地面接触的定义。

轮胎与土壤接触是车辆地面力学中一个重要且复杂的研究课题。姜其亮[12]通过试验分析及仿真模拟的方法来研究轮胎的动态特性及其作用机理。周兵等[13]针对软土路面振动特性,通过基于载荷沉陷理论开发出用于计算弹性轮胎——软土路面接触力的ADAMS用户子程序。张晓阳[14]以汽车地面力学为基础,综合考虑轮胎与地面的接触变形特性,建立轮胎—变形地面接触模型,并生成Matlab/Simulink仿真模块。王平超[15]运用冲击函数法(Impact)模拟钢轮与轨道接触摩擦。伦佳琪等[16]通过对轮胎与农田土壤接触试验及有限元模型的研究,获得轮胎与农田土壤在不同工况下的变形规律。本文在相关研究基础上,依据阻尼系数-切入深度曲线、附着系数-滑转率曲线,利用Impact、STEP函数定义轮胎与土壤之间接触力、摩擦力。

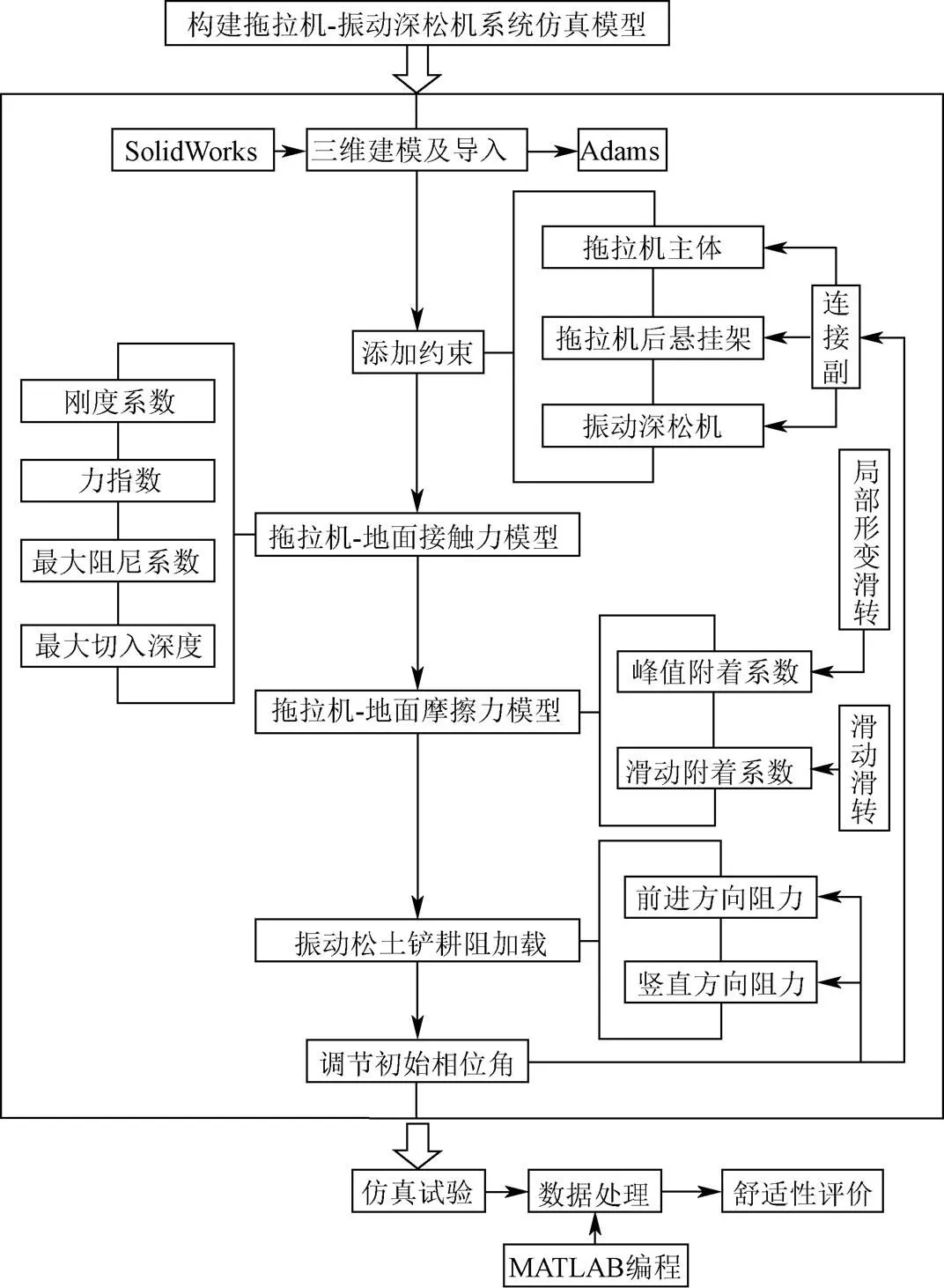

本文对拖拉机-振动深松机系统进行理论力学分析,并基于ADAMS建立其仿真模型,建模过程包括导入三维模型、添加约束、定义轮胎与地面之间接触力和摩擦力、加载。根据GB/T13876-2007标准规定,采用加权加速度均方根值评价振动对驾驶员的影响。通过MATLAB编程,利用功率谱密度函数,计算得到驾驶座质心各轴向加权加速度均方根值。设计试验并利用Design-Expert软件优化得到振动影响较小的四组振动松土铲作业初始相位角组合。

1 振动深松机结构及工作原理

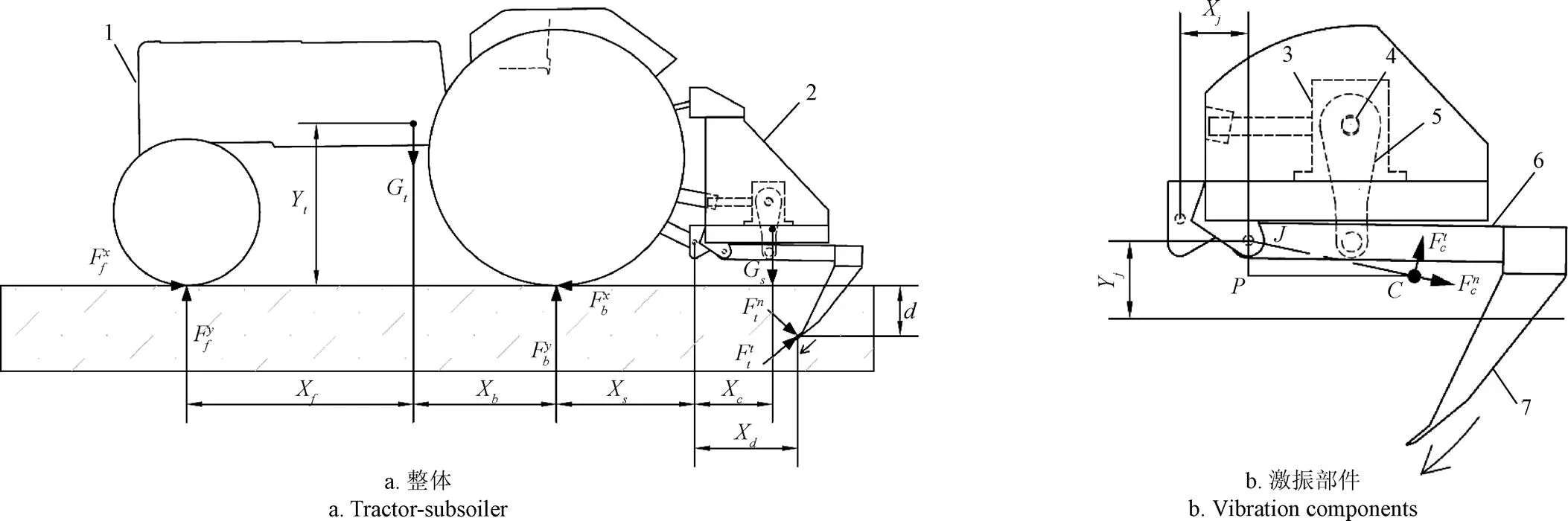

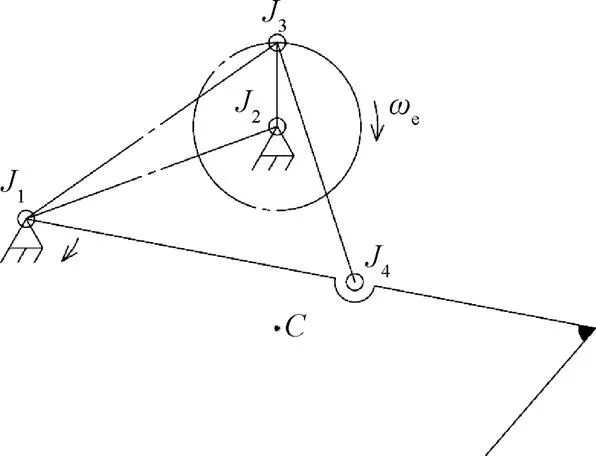

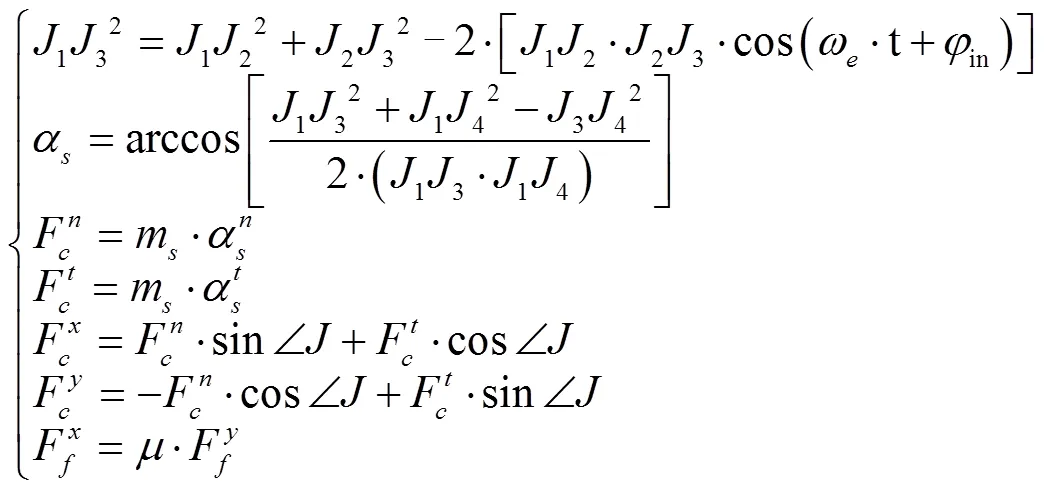

如图1所示,拖拉机通过后三点悬挂架挂接振动深松机,拖拉机动力输出轴动力通过万向节传递至振动深松机变速箱输入轴,变速箱输出轴带动偏心轴转动,进而通过连杆使拉杆-松土铲往复摆动[7]。其中,激振机构简图如图2所示。

1.拖拉机 2.振动深松机 3.变速箱 4.偏心轴 5.连杆 6.拉杆 7.松土铲

1. Tractor 2.Oscillatory subsoiler 3.Gearbox 4.Eccentric shaft 5.Connecting rod 6.Pull rod 7.Break shovel

图1 振动深松机受力简图 Fig.1 Force diagrams of oscillatory subsoiler

注: C为松土铲质心;ωe为偏心轴角速度,rad·s-1;J3J4为连杆长度,mm;J2J3为偏心距,mm;J1J4为拉杆挂接距离,mm。

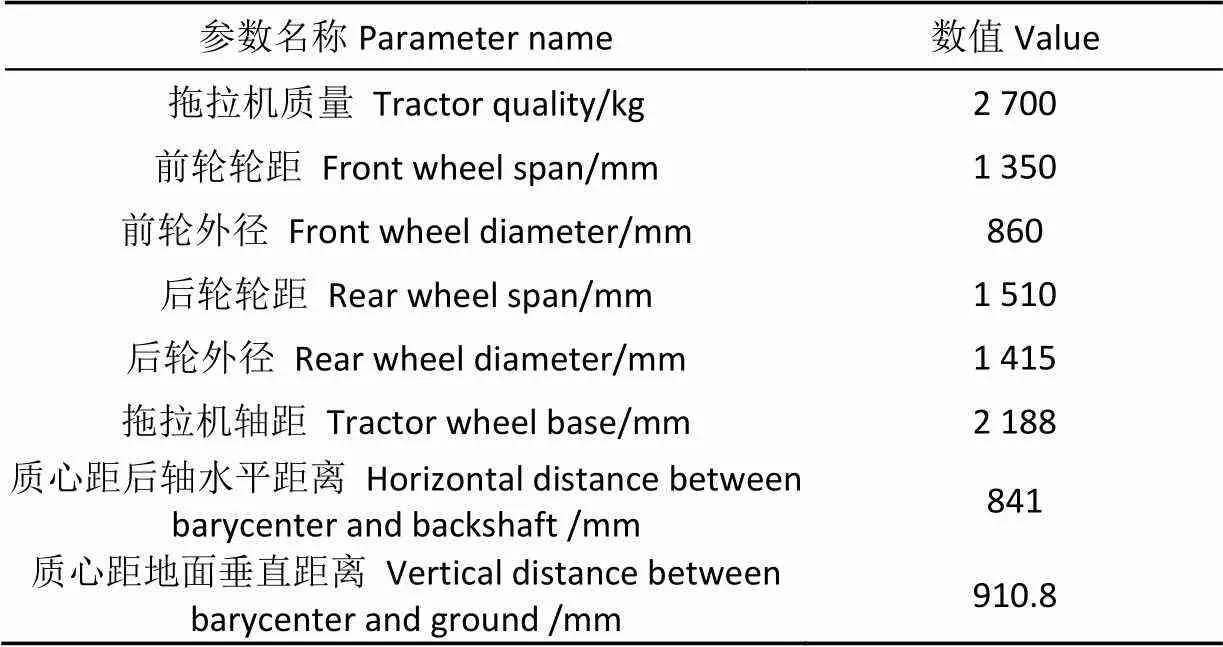

本文以江苏常发集团CF700型拖拉机[20]为牵引机,其主要参数如表1所示。

表1 常发CF700型拖拉机参数表

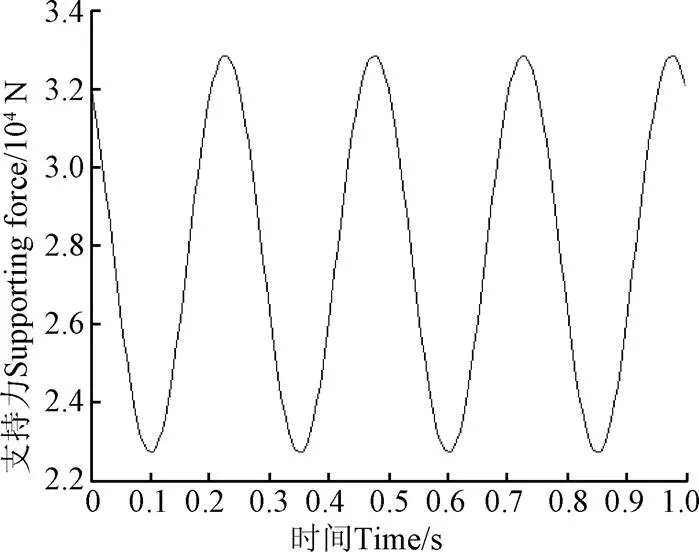

图3 后轮所受支持力时域图

2 建立系统仿真模型

2.1 三维模型的建立与导入

利用SolidWorks建立拖拉机-振动深松机三维装配体模型(.X_T)导入ADAMS/View,如图4所示。拖拉机轮胎材质为橡胶,密度为1×10-6kg/mm³,杨氏模量为6.1 N/mm²,泊松比为0.49。地面材质为土壤,密度为2×10-9kg/mm³,杨氏模量为1.2 N/mm²,泊松比为0.25。其他零部件材质为普通碳钢,密度为7.801×10-6kg/mm³,杨氏模量为2.07×105N/mm²,泊松比为0.29。

图4 拖拉机-振动深松机系统仿真模型

2.2 添加约束

2.2.1 万向联轴器的简化

换向箱输出轴与偏心轴,以及两组相邻偏心轴之间通过双十字轴可伸缩型万向联轴器实现单自由度约束。考虑到双十字轴可伸缩型万向联轴器主要作用为传递动力,其结构对整机动力学分析影响较小,使用垂直约束代替双十字轴可伸缩型万向联轴器,实现旋转单自由度简化约束。

2.2.2 过约束的处理

拉杆与机架之间转动副使拉杆绕轴旋转,且约束向平动自由度。拉杆与连杆通过球铰副连接,带动连杆往复运动的偏心轴与机架通过转动副连接,2个连接副同时作用使拉杆无法沿轴平移,即重复约束拉杆向平动自由度。将拉杆与机架之间转动副改为圆柱副,移除一个向平动自由度。

约束后得到一个10自由度拖拉机-深松机联合仿真模型。拖拉机主体、、向转动自由度,、、向平动自由度;左前轮向转动自由度,右前轮向转动自由度,后三点悬挂架、向转动自由度。通过添加接触力和摩擦力的方法进一步约束这些自由度。

2.3 定义轮胎-地面接触参数

2.3.1 定义接触力

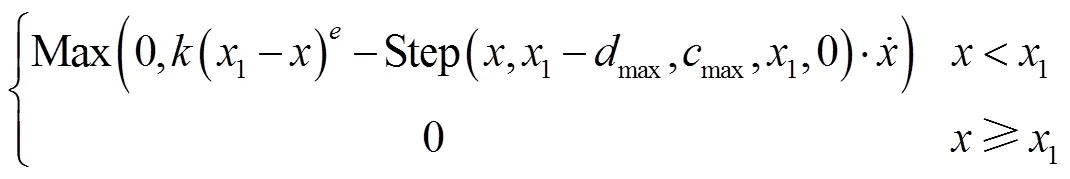

拖拉机4个轮子与地面接触。在ADAMS/View中,采用Impact函数[21]计算2个构件之间的接触力[15,22]。接触力包括两部分:由构件相互切入产生的弹性力和由相对速度产生的阻尼力。Impact函数的表达式

当≥x1时,两物体不发生接触,力的大小为0;当<1时,两物体发生接触。由式(3)可以看出,接触力分为两部分:弹性分量,类似于非线性弹簧;阻尼分量,其方向和运动方向相反。阻尼系数为Step阶跃函数

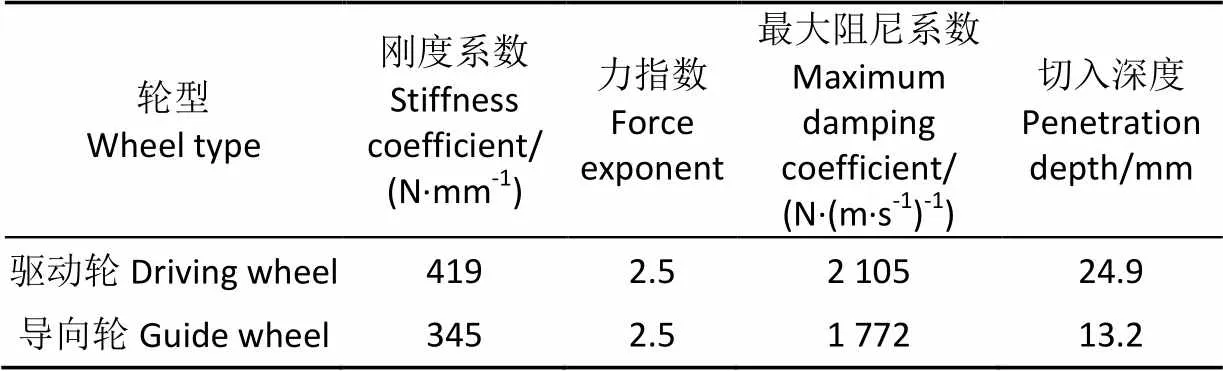

根据聂信天等[23]试验分析得到导向轮、驱动轮轮胎径向刚度、阻尼系数与轮胎充气压力的回归方程。在140~220 kPa范围内,轮胎的变形较小,轮胎阻尼主要是由轮胎橡胶的变形决定,阻尼较稳定。在仿真过程中,本文选取轮胎充气压力为200 kPa,得到导向轮径向刚度345 kN/m,阻尼系数1 772 N/(m/s);驱动轮径向刚度419 kN/m,阻尼系数2 105 N/( m/s)。

根据伦佳琪[16]得到定胎压下轮胎沉陷量拟合方程,计算得到驱动轮沉陷量24.9 mm,导向轮沉陷量13.2 mm。轮胎沉陷量即拖拉机行驶过程中轮胎对地面的切入深度。

表2 车轮-地面接触参数表

2.3.2定义摩擦力

根据制附着率-滑转率曲线[24-25],附着率随滑转率的增加先增加后减小,先后经过局部形变滑转和滑动滑转2个阶段。附着率峰值一般出现在rat=15%−20%,记为峰值附着系数adP。滑转率再增加,附着力系数下降,直至滑转率为100%。=100%的附着力系数为滑动附着系数adS。

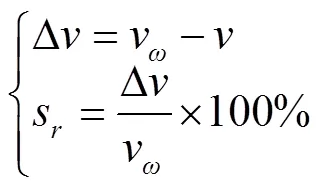

式中为车轮线速度,m/s;为前进速度,m/s;Δ为相对滑动速度m/s;s为滑转率。

2.4 加 载

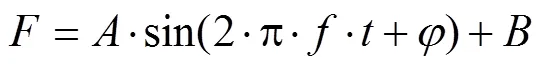

Shahgoli G[29]等研究得出,铲头上表面作业时(切削阶段),耕作阻力大;铲头下表面作业时(后退阶段),耕作阻力小。振动松土过程中,耕作阻力呈正弦曲线规律变化,变化周期与松土铲振动周期近似一致。由此得到耕阻的近似表达式

式中为幅值,N;为偏距,N;为振动频率,Hz;为初始相位角,rad,设定偏心轴轴心位于最高点时,=0,为时间,s。

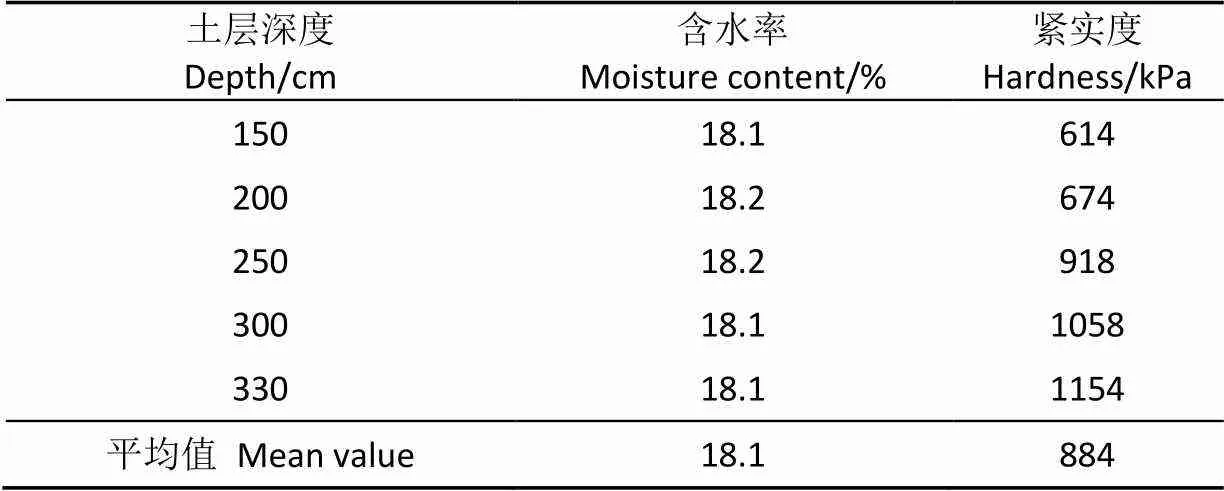

将振动深松机挂接于土槽台车,进行单组松土铲振动松土作业,如图5所示,土壤条件如表3所示。通过六分力测量系统测量得到100组受力数据[7],每组数据包含前进(轴)、横向(轴)、竖直(轴)3个方向的受力值。通过SPSS统计分析得到各向受力值的极大、极小值及均值,如表4所示。

图5 单组振动深松铲土槽作业

式中F为前进方向阻力,N;F为竖直方向阻力,N。

表3 试验土壤条件

表4 各向受力统计值

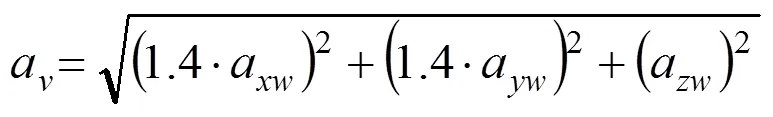

综合以上建模过程,系统仿真模型构建与试验流程如图6所示。

图6 系统仿真模型构建与试验流程图

3 仿真过程

经过上述约束与定义,得到拖拉机-振动深松机系统仿真模型。设置仿真时间为10 s,仿真步数为2 000,运行仿真,分别进行单组铲、四组铲振动作业仿真试验。

3.1 仿真数据处理

在ADAMS后处理模块,调出驾驶座质心位置、、共3个方向的加速度曲线以及后轮竖直方向接触力曲线。仿真开始阶段,软件仿真启动惯性力较大,加速度上下波动剧烈。实际作业中,拖拉机动力输出轴转动加速较平稳。因此,舍弃0~5 s仿真数据,以5~10 s仿真数据作为分析对象。

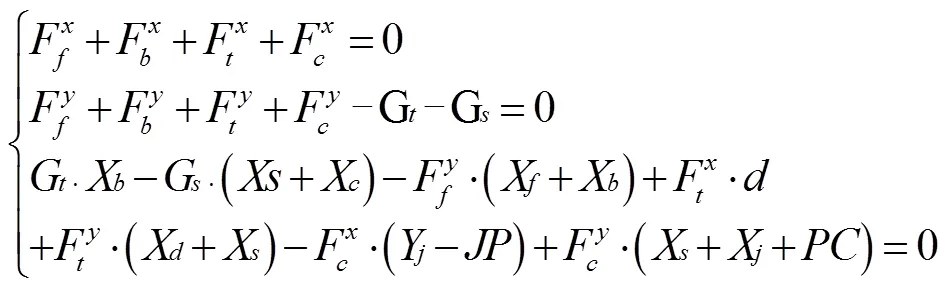

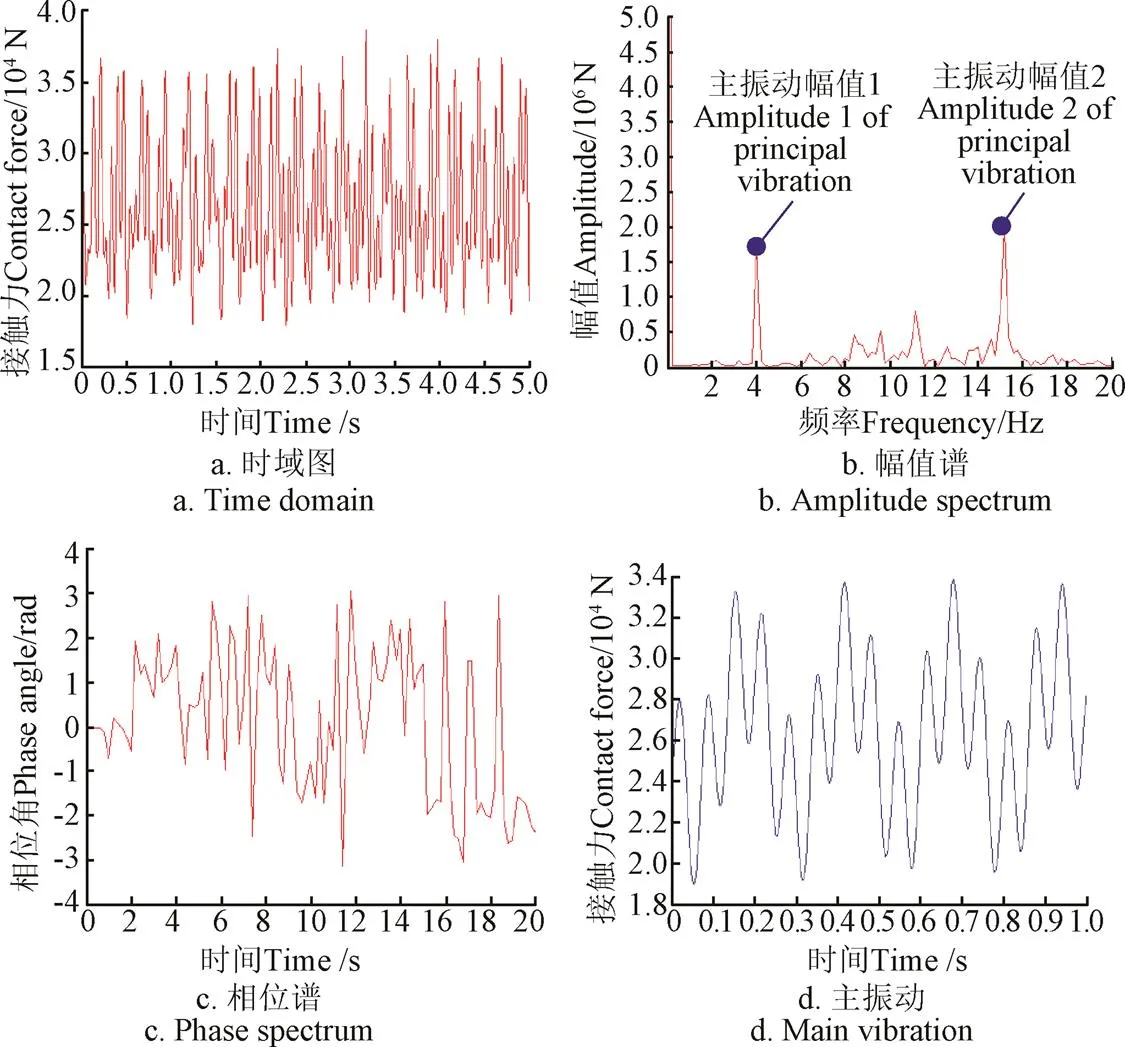

如图7所示,对单组铲振动作业仿真试验竖直方向接触力曲线进行频谱分析得到幅值谱,因作傅里叶变换为点投影累加,且有一半能量到负频率区域,故要真实反应信号幅值,离散傅里叶变换应乘以幅值谱系数2/(≠0)、1/(=0)[30],由此得到接触力均值为26.4 kN,与理论计算相差1.4 kN。幅值谱图中2个幅值较高的主振动(如图7b所示),振频分别为4、15.2 Hz。4 Hz由松土铲振动产生,15.2 Hz由拖拉机前进时轮胎与地面接触点的变化产生。由幅值谱得到实际幅值分别为3.5、4.0 kN,并由相位谱得到初始相位分别为1.842、−1.978,由此得到二者叠加振动的时域图。对比图3可知,二者变化趋势一致。综合以上分析,理论计算与仿真结果可相互验证。

图7 后轮与地面接触力(竖直方向)频谱分析

3.2 舒适性评价

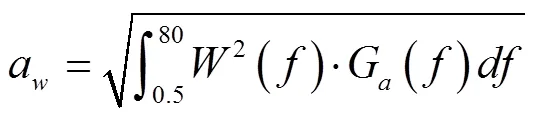

加权加速度均方根值是按振动方向,根据人体对振动频率的敏感程度而进行加权计算的,是人体振动评价指标。加权加速度均方根值a[31-32]计算公式为

式中G()为功率谱密度,()为加权函数

总加权加速度均方根值根值

式中a、a、a为加权加速度均方根值、、向分量,m/s2。

3.3 MATLAB编程计算

ADAMS可将驾驶座质心位置加速度时间历程曲线输出为表格数据(.tab)格式。利用Microsoft Excel将“.tab”格式数据转换为“.xlsx”格式数据,MATLAB的“xlread”函数可读取该格式数据。

在MATLAB软件中,利用“pwelch”函数对加速度时间历程信号进行功率谱估计得到加速度功率谱密度,利用公式(8)、(9),计算得到总加权加速度均方根值,MATLAB编程计算过程如图8所示。

图8 仿真数据分析及试验优化流程图

4 优化试验设计与分析

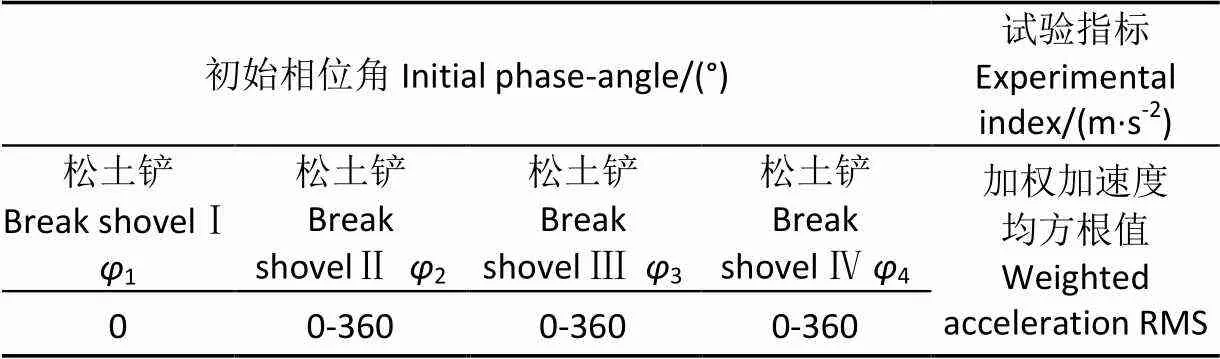

各组铲初始相位角的相对变化影响驾驶座振动大小。因此,对四组铲振动,固定松土铲Ⅰ的初始相位角为0°,其他三组松土铲初始相位角变化范围为0~360°,进行三因素试验,既可减少试验因素,减少试验次数,又可考察四组铲初始相位角的相对变化对驾驶座振动的影响。试验因素、指标如表5所示。

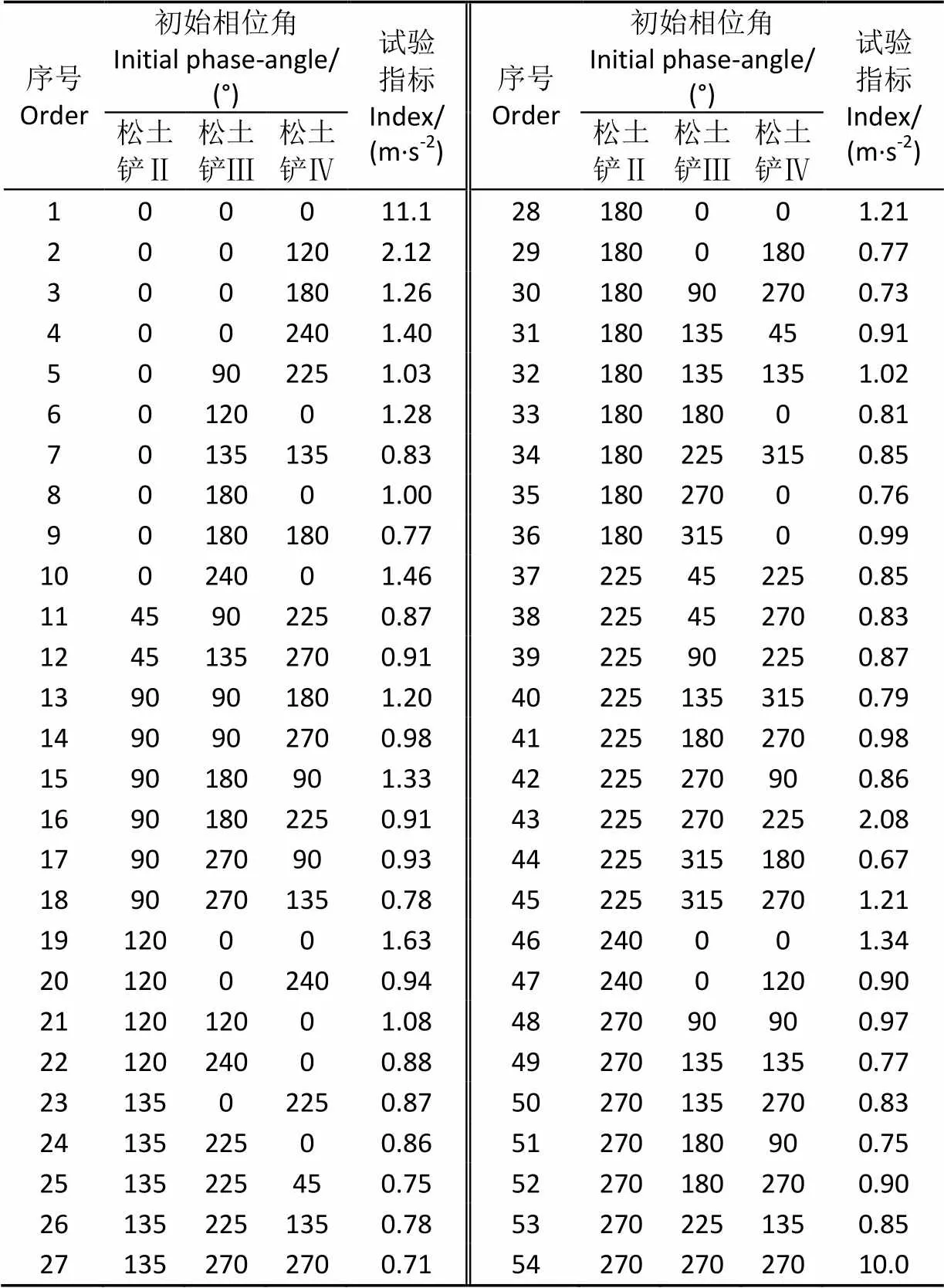

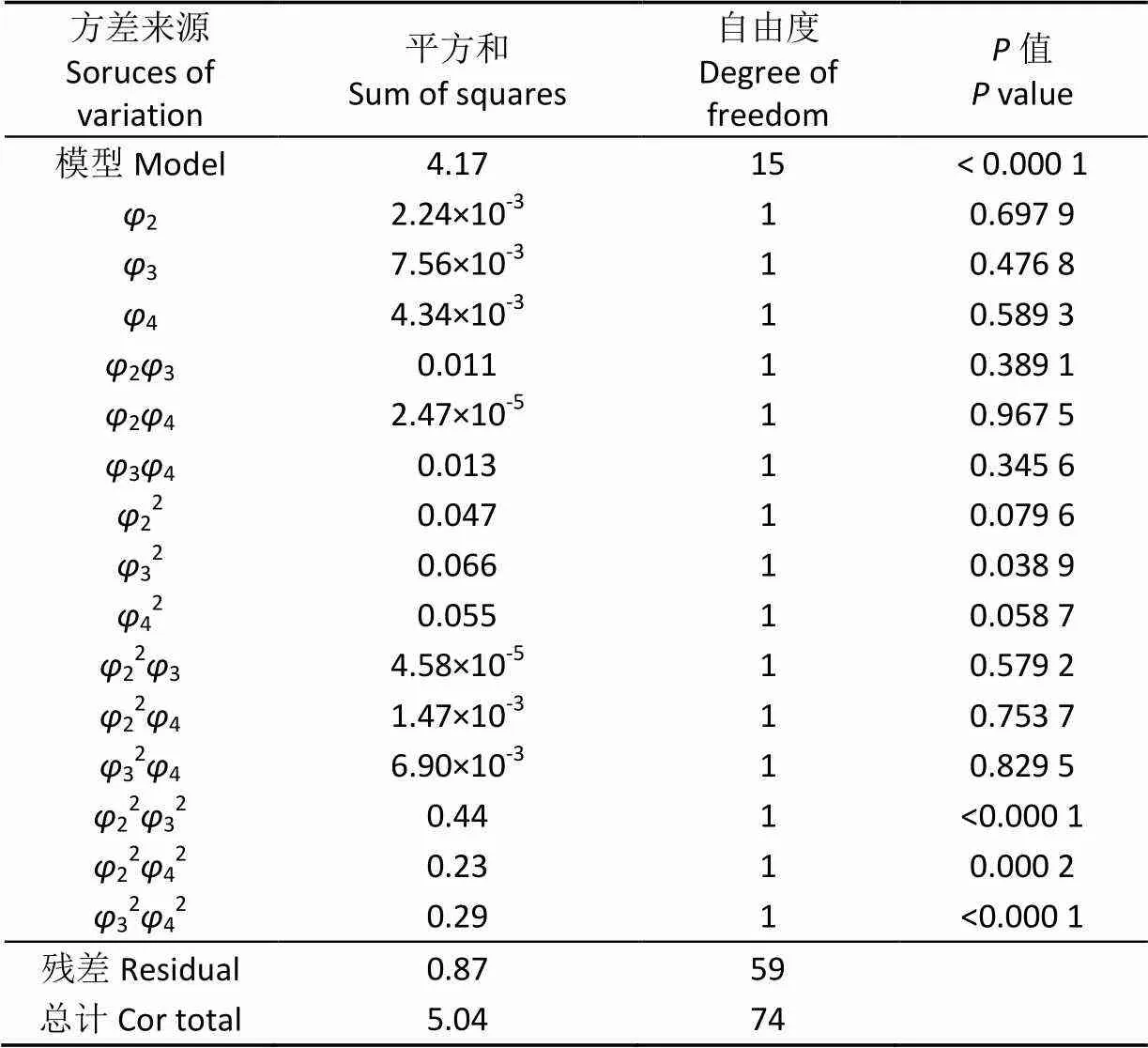

考察三因素交互作用,至少需要三次项,通过预试验得出四次多项式回归拟合优度较好,利用Design-Expert优化响应面设计,得到试验方案,如表6所示,其中0°可替换为360°。通过回归分析得到方差分析表7,决定系数、预测决定系数、修正决定系数分别为0.894 8、0.841 1、0.765,回归模型拟合优度良好。

表5 试验因素及指标

表6 试验设计与结果

表7 方差分析表

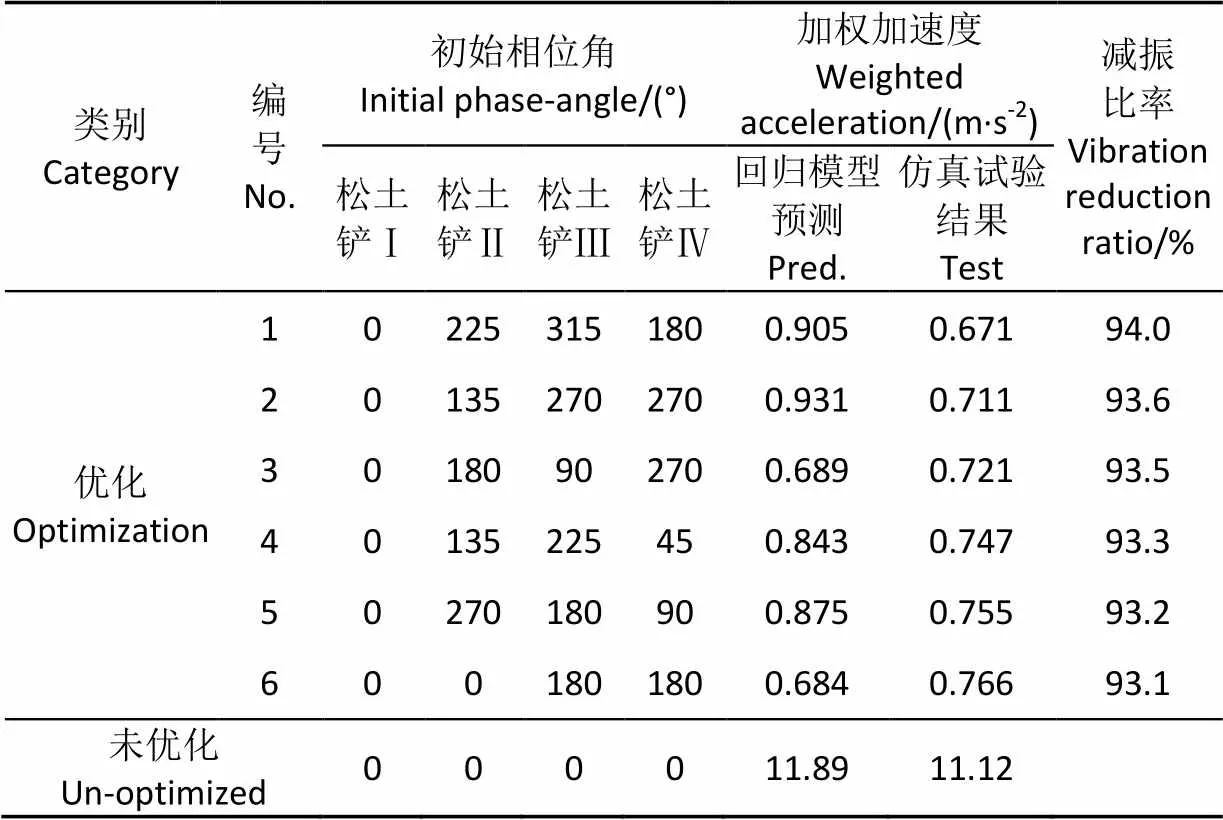

利用回归模型,以总加权加速度均方根值最小为优化目标,通过Design-Expert得出优化结果,如表8所示,回归模型预测结果与仿真试验结果近似一致。其中,以初始相位角组合0°、225°、315°、180°为最优,仿真验证试验得到其减振比率达94%。

表8 初始相位角组合仿真优化结果

根据农业轮式拖拉机驾驶员全身振动的评价指标(GB/T13876-2007)[33],轮式拖拉机驾驶员全身振动总加权加速度a应不大于3 m/s2,仿真试验优化结果满足该要求。

5 结 论

1)对拖拉机-振动深松机系统进行受力分析,设定振动深松机振频为4 Hz,列出系统平衡方程,计算得到拖拉机后轮所受支持力变化曲线,变化频率为4 Hz,变化幅值为5.1 kN,均值为27.8 kN。

2)基于ADAMS建立拖拉机-振动深松机系统仿真模型,包括导入三维模型、定义轮胎与地面之间接触力和摩擦力等。仿真分析得到后轮所受支持力变化曲线,得到2个幅值较高的主振动,振频分别为4、15.2 Hz,对应幅值分别为3.5、4.0 kN,二者叠加振动曲线与理论计算结果曲线变化趋势一致。仿真分析得到后轮所受支持力均值为26.4 kN,与理论计算相比,误差为1.4 kN。理论与仿真分析相互验证。

3)采用加权加速度均方根值评价振动对驾驶员的影响。通过MATLAB编程,利用功率谱密度函数,计算得到驾驶座质心总加权加速度均方根值。

4)利用Design-Expert软件设计试验并优化得到6组振动影响较小的四组振动松土铲作业初始相位角组合,回归模型预测结果与仿真试验结果近似一致。仿真优化试验避免了危险工作环境下的实车试验。与未优化组合相比,减振比率超过90%,实现了振动深松机作业时的自平衡。

[1] 张瑞富,杨恒山,高聚林,等. 深松对春玉米根系形态特征和生理特性的影响[J]. 农业工程学报,2015,31(5):78-84. Zhang Ruifu, Yang Hengshan, Gao Julin, et al. Effect of subsoiling on root morphological and physiological characteristics of spring maize[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 78-84. (in Chinese with English abstract)

[2] 郑侃,何进,李洪文,等. 中国北方地区深松对小麦玉米产量影响的Meta分析[J]. 农业工程学报,2015,31(22):7-15. Zheng Kan, He Jin, Li Hongwen, et al. Meta-analysis on maize and wheat yield under subsoiling in Northern China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(22): 7-15. (in Chinese with English abstract)

[3] Li Xia,Tang Mingjun,Zhang Dongxing,et al. Effects of sub-soiling on soil physical quality and corn yield yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(23): 65-69. 李霞,汤明军,张东兴,等. 深松对土壤特性及玉米产量的影响[J]. 农业工程学报,2014,30(23):65-69. (in English with Chinese abstract)

[4] 何进,李洪文,高焕文. 中国北方保护性耕作条件下深松效应与经济效益研究[J]. 农业工程学报,2006,22(10):62-67. He Jin, Li Hongwen, Gao Huanwen. Subsoiling effect and economic benefit under conservation tillage mode in Northern China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(10): 62-67. (in Chinese with English abstract)

[5] 李霞,张东兴,王维新,等. 受迫振动深松机性能参数优化与试验[J]. 农业工程学报,2015,31(21):17-24. Li Xia, Zhang Dongxing, Wang Weixin, et al. Performance parameter optimization and experiment of forced-vibration subsoiler[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(21): 17-24. (in Chinese with English abstract)

[6] 董向前,宋建农,王继承,等. 草地振动松土机运动特性分析与振动频率优化[J]. 农业工程学报,2012,28(12):44-49. Dong Xiangqian, Song Jiannong, Wang Jicheng, et al. Vibration frequency optimization and movement characteristics analysis of vibration shovel for meadow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 44-49. (in Chinese with English abstract)

[7] 孙亚朋,董向前,宋建农,等. 振动深松试验台作业参数减阻减振优化[J]. 农业工程学报,2016,32(24):43-49. Sun Yapeng, Dong Xiangqian, Song Jiannong, et al. Parameter optimization of vibration subsoiler test bed for reducing resistance and vibration[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 43-49. (in Chinese with English abstract)

[8] 荆苗,刘宝,禹源. 1sz-180型双排深松铲逆向振动深松机的设计[J]. 北京农业,2012(12):238-240. Jing Miao, Liu Bao, Yu Yuan. Design of 1sz-180 type two-row sub-soiling shovels opposite vibrating subsoiler[J]. Beijing Agriculture, 2012(12): 238-240. (in Chinese with English abstract)

[9] Corporation Copyright MSC Software. MSC. Adams [EB/OL]. http://www.mscsoftware.com/product/adams.

[10] 尚进强. 汽车直驶稳定性的控制与联合仿真研究[D].沈阳:东北大学,2014.Shang Jinqiang. Study of Stability Control and Co-Simulation of the Car’S Straight Traveling State[D]. Shenyang: Northeastern University,2014. (in Chinese with English abstract)

[11] 顾信忠. 微型车悬架系统设计及整车平顺性计算[D]. 南京:南京理工大学,2011.

[12] 姜其亮. 轮胎高频动力学特性的试验及模拟[D]. 长春:吉林大学,2015. Jiang Qiliang. Test and Simulation of Tire High-Frequency Dynamic Characteristics[D]. Changchun: Jilin University, 2015.(in Chinese with English abstract)

[13] 周兵,毕天乐,李栋升. 基于软土路面的越野车辆平顺性研究[J]. 计算机仿真,2011(8):315-319. Zhou Bing, Bi Tianle, Li Dongsheng. Ride comfort research of off-road vehicle based on soft terrain[J]. Computer Simulation, 2011(8): 315-319. (in Chinese with English abstract)

[14] 张晓阳,孙蓓蓓,许志华,等. 考虑地面变形特性的车辆地面耦合系统的建模与仿真[J]. 机械工程学报,2009,45(12):212-217. Zhang Xiaoyang, Sun Beibei, Xu Zhihua, et al. Modeling and simulation of vehicle terrain coupling system considering terrain deformable characteristic[J]. Journal of Mechanical Engineering, 2009, 45(12): 212-217. (in Chinese with English abstract)

[15] 王平超. 路面加速加载试验设备的仿真与设计[D].济南:山东大学,2013. Wang Pingchao. Simulation and Design of Pavement Accelerated Loading Testing Facility[D].Jinan: Shandong University, 2013. (in Chinese with English abstract)

[16] 伦佳琪,杨凌. 基于轮胎沉陷量的轮胎与土壤接触试验及有限元分析[D]. 杨凌:西北农林科技大学,2016. Lun Jiaqi, Yang Ling. Experimental and FEA Study on Tire-Soil Contact Based on Tire Sinkage[D]. Yangling: Northwest Agriculture and Forestry University, 2016. (in Chinese with English abstract)

[17] 华中农学院主编. 拖拉机汽车学第4册拖拉机理论[M]. 北京:农业出版社,1983.

[18] 汪德容. 拖拉机学[M]. 北京:机械工业出版社,1988:306.

[19] 高文杰. 大马力拖拉机机组匹配中拖拉机参数化模型研究[D].洛阳:河南科技大学,2011. Gao Wenjie. Parameterization Model Research of Tractor in High-Powered Unit Matching[D]. Luoyang: Henan University of Science and Technology, 2011. (in Chinese with English abstract)

[20] 农机通网站. 常发CFD700拖拉机[EB/OL]. https://www.nongjitong.com/product/changfa_cfd700_tractor. html.

[21] Corporation Copyright MSC Software. IMPACT function: Adams/Solver online help[Z]. 2013.

[22] 何柏岩,王树新,张连洪,等. 自动造型生产线附线运动平稳性研究[J]. 振动与冲击,2008,27(11):182-185. He Boyan, Wang Shuxin, Zhang Lianhong, et al. Research on the auxiliary line’s motion stability of automatic model production system[J]. Journal of Vibration and Shock, 2008, 27(11): 182-185. (in Chinese with English abstract)

[23] 聂信天,史立新,顾浩,等. 农用轮胎径向刚度和阻尼系数试验研究[J]. 南京农业大学学报,2011,34(5):139-143. Nie Xintian, Shi Lixin, Gu Hao, et al. Research on the radial stiffness and damping of tractor coefficient tires through test[J]. Journal of Nanjing Agricultural University, 2011, 34(5): 139-143. (in Chinese with English abstract)

[24] 周一鸣. 汽车拖拉机学:汽车拖拉机理论[M]. 北京:中国农业大学出版社,2000.

[25] 罗跃辉. 车辆牵引力、速度与滑转率相关性研究[D].洛阳:河南科技大学,2013. Luo Yuehui. Research on the Relation Between the Vehicle Traction Force, Speed and Slip Ratio[D]. Luoyang: Henan University of Science and Technology, 2013. (in Chinese with English abstract)

[26] 余志生. 汽车理论[M]. 北京:机械工业出版社,2009:279.

[27] 中国农业机械化科学研究所. 农业机械手册[M]. 北京:中国农业科学技术出版社,2007.

[28] Corporation Copyright MSC Software. Contact Friction Force Calculation: Adams/View online help[Z]. 2013.

[29] Shahgoli G, Fielke J, Desbiolles J, et al. Optimising oscillation frequency in oscillatory tillage[J]. Soil & Tillage Research. 2010, 106(2): 202-210.

[30] 丁康. 齿轮及齿轮箱故障诊断实用技术[M]. 北京:机械工业出版社,2005:282.

[31] 单鹏. 车辆工程导论[M]. 北京:北京理工大学出版社,2015:374.

[32] 陈勇. 汽车测试技术[M]. 北京:北京理工大学出版社,2013:223.

[33] GB/T 13876-2007,农业轮式拖拉机驾驶员全身振动的评价指标[S].

Self-balancing performance and simulation analysis of multi-group vibrating sholvels of oscillatory subsoiler

Sun Yapeng, Dong Xiangqian, Song Jiannong※, Wang Jicheng, Liu Cailing, Xu Guanghao

(,,,100083,)

Oscillation tillage could reduce the drag resistance and power consumption during tillage. But the oscillation has a bad effect on tractor driver. In order to do vibration analysis, a four-tine oscillatory subsoiler and a tractor model were designed using 3D modeling software in this study. In the process of oscillation tillage, the tillage forces and inertia force were unbalanced, these force transferred to the tractor and driver, and negatively impact them to some extent. These vibrations prevent the spreading use of oscillatory subsoiler. Therefore, it is necessary to conduct a vibration optimization test. The simulation optimization test could avoid the real car test in the dangerous working environment. A simulation model of the tractor-subsoiler system was established based on ADAMS. The modeling process had four parts, including introduction of 3D model, adding constraints, loading, defining the contact force and friction between tire and ground. During the contact force definition part, on the basis of the wheel damping coefficient-cut depth curve and the adhesion coefficient-slip rate curve of a running tractor, the contact force and friction force between tire and soil was defined by using the STEP function. This could improve the accuracy of the simulation model. During the contact force definition part, related research had shown that the maximum draft occurred during the period tine had their top face active (cutting) and the minimum draft occurred during the period tine had their underside active (backward). The statistical results showed that a sinusoidal force relationship was between these two peaks. In order to get the actual draft force of the tine during oscillation tillage, a single group tine oscillation tillage test was carried out in the soil bin, and the single tine draft force curve was obtained using statistical software. After that, the optimization tests were started. During the tests, the experimental index was the vibrations at the tractor driver’s seat. The working parameters to be considered were each tine’s initial phase angle of oscillation. The tests result showed that the theoretical and simulation analysis verifies each other. The mean value of the supporting force in the rear wheel of the tractor was 27.8 kN, 26.4 kN, respectively, the error was 1.4kN, and the tendency of the main vibration curve was consistent. The optimization goal was to reduce the root mean square of weighed acceleration on the tractor seat. According to the evaluation index of whole body vibration of agricultural wheeled tractor driver (GB/T13876-2007), the influence of vibration on the driver was evaluated by using the mean square root of weighted acceleration. By using the power spectral density function in MATLAB, the mean square root of the total weighted acceleration of the driving seat was calculated. Related research showed that the relative changes of the initial phase angle of the various groups affected the vibration size of the seat. During the test of four-group vibrating shovels of oscillatory subsoiler, we fixed one of the break shovel initial phase angle of 0°. The other three groups break shovel initial phase angle range of 0-360°. The relative changes of multi-group vibrating shovels’ initial phase angle can influence seat's vibration. The test for three factors can be used to consider the influence of four-group initial phase angles. As such, the test could reduce the test factors and test times. Using optimal design in Design-Expert software, the quartic order regression model was founded. According to the regression analysis, the variance analysis was obtained, and the R-squared, Adj R-squared, Pred R-squared were 0.8948, 0.8411, and 0.765, respectively, and the regression model was good. Six groups for the optimal solution of initial phase angle combination were obtained by using the regression model. Compared with the un-optimized combination, the vibration reduction ratio was over 90%, and the self-balance of the oscillatory subsoiler was realized.

agricultural machinery; vibrations; computer simulation; subsoiling; self-balancing; ADAMS

2017-08-17

2018-01-10

国家重点研发计划(2016YFD0700302/2016YFD0701605),教育部创新团队发展计划项目(IRT13039),中央高校基本科研业务费专项资金资助项目(2015GX003/2016TC007)

孙亚朋,博士生,主要从事农业机械与农业装备研究。Email:sunypotter@qq.com

宋建农,教授,主要从事农业机械与农业装备研究。Email:songjn@cau.edu.cn

10.11975/j.issn.1002-6819.2018.04.011

S222.1

A

1002-6819(2018)-04-0092-08

孙亚朋,董向前,宋建农,王继承,刘彩玲,徐光浩. 振动深松机多组振动深松铲自平衡性能及仿真分析[J]. 农业工程学报,2018,34(4):92-99.doi:10.11975/j.issn.1002-6819.2018.04.011 http://www.tcsae.org

Sun Yapeng, Dong Xiangqian, Song Jiannong, Wang Jicheng, Liu Cailing, Xu Guanghao. Self-balancing performance and simulation analysis of multi-group vibrating sholvels of oscillatory subsoiler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 92-99. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.04.011 http://www.tcsae.org