唐山矿选煤厂煤泥精细化生产工艺探索

2018-03-04杨子海

杨子海

(1.中煤科工集团唐山研究院有限公司,河北 唐山063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山063012;3.天地(唐山)矿业科技有限公司,河北 唐山063012)

煤泥的有效处理一直是炼焦煤选煤厂生产管理的难点,在实际生产过程中,煤泥处理主要面临两个方面的问题:一是煤泥的分选密度高于原煤的分选密度,加之重介质旋流器或跳汰机的有效分选下限较高(在1 mm左右),导致这类设备无法有效分选煤泥,造成精煤损失;二是煤泥浮选成本比重选成本高,细粒物料进入浮选系统,导致生产成本增加。因此,煤泥的精细化生产工艺成为进一步提高选煤厂洗选效率和经济效益的关键[1]。

唐山矿选煤厂隶属于开滦(集团)有限责任公司,是一座设计能力为3.00 Mt/a的炼焦煤选煤厂;经多次工艺改造后,实际处理能力达到3.77 Mt/a,目前的选煤工艺为φ1300/920型三产品重介质旋流器分选、XJM-S20型浮选机分选的联合工艺[2]。入选原煤主要为主焦煤和1/3焦煤,主导产品为低硫低灰炼焦煤,副产品包括矸石、煤泥等。

为了实现该选煤厂煤泥的高效处理,以精煤、中煤、矸石的磁选尾矿及中煤、矸石的合介段筛下物为对象,在研究煤泥密度、粒度特性的基础上,探索煤泥精细化生产工艺。

1 唐山矿选煤厂选煤工艺

该选煤厂小时处理能力为714.29 t,原煤以不脱泥方式入选,主选设备选用φ1300/920型三产品重介质旋流器和XJM-S20型浮选机,其中浮选机采用“3+2”方式布置。唐山矿选煤厂原煤分选原则流程如图1所示。

图1 唐山矿选煤厂原煤分选原则流程

根据原煤分选原则流程,精煤磁选尾矿经弧形筛分级后,煤泥水进入浮选系统,中煤、矸石的磁选尾矿采用两段浓缩方式回收。选煤厂要求总精煤灰分<11%,而重介精煤灰分在9.50%左右,弧形筛的筛上物灰分在15%左右,精煤泥灰分在13%左右,浮选精煤灰分在11%左右,中煤高频筛的筛上物灰分在35%左右,离心过滤脱水机的脱水物料灰分在38%左右,压滤煤泥灰分在45%左右。由此可以看出:生产系统对煤泥的分选与分级方式属于粗放式,生产系统还有潜力可挖。

2 煤泥的粒度和密度特性

2.1 粒度特性

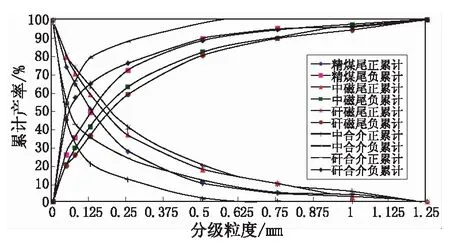

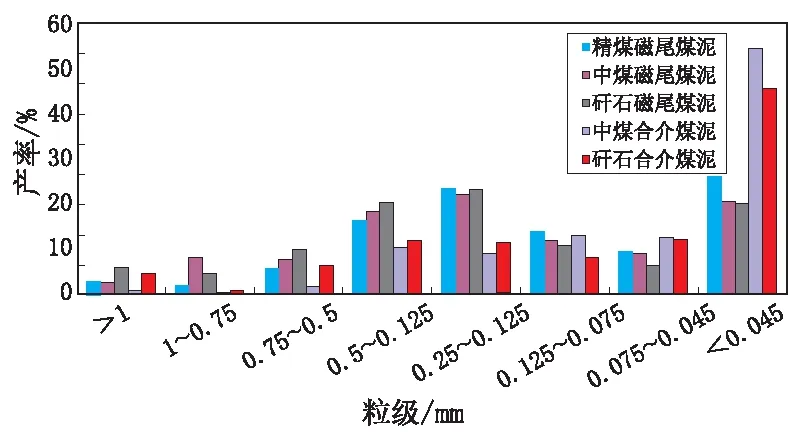

根据选煤厂生产工艺,分时段采取精煤、中煤、矸石的磁选尾矿煤泥水和中煤、矸石的合介段煤泥水,在脱介、沉淀、烘干的基础上,分别制得精煤、中煤、矸石的磁选尾矿煤样和中煤、矸石的合介段煤样。依据GB/T 477—2008《煤炭筛分试验方法》[3],对不同煤样的粒度组成进行分析,结果如图2、图3、图4所示。

由图2可知:五个煤样的整体粒度均偏细,粒度特性曲线的交点均在0.125 mm左右,说明通过分级去除细粒的难度较大。

由图3、图4可知:

(1)精煤、中煤、矸石的磁选尾矿中>0.125 mm粒级的灰分差异较大,随着粒度的变细,三者的灰分差异减小,<0.045 mm粒级的灰分基本相当,说明重介质旋流器对煤泥的分选效果随粒度变细而变差。

图2 五个煤样的粒度特性曲线

图3 五个煤样的粒级和产率对比结果

图4 五个煤样的粒级和灰分对比结果

(2)在三种磁选尾矿中,精煤磁选尾矿的高灰细泥含量最高,<0.125 mm粒级的产率为49.01%,灰分为24.92%;>0.125 mm粒级的累计产率为50.99%,累计灰分为13.02%;>0.25 mm粒级的累计产率为27.69%,累计灰分为10.69%,符合精煤产品质量要求,可不经分选而直接分级回收。现场检查发现:弧形筛的筛上物灰分在17%左右,精煤泥的灰分在13%左右,受高灰细泥的影响,其分级效果不理想。对浮选入料检查发现:>0.25 mm粒级物料占入料的比例在15%左右,这部分可在重选系统有效分选的物料,再次进入浮选系统分选,导致生产成本增加。

(3)中煤、矸石合介段的煤泥粒度更细,细煤泥在脱介筛上先分离后进入合介内。中煤、矸石合介内的细煤泥返回合介系统,并在系统内积聚,最终以精煤弧形筛筛下合介分流形式排出,导致精煤磁选尾矿内的高灰细泥含量高,进而污染精煤泥产品。

2.2 密度特性

以0.5 mm和0.125 mm作为分级粒度,对五个煤样进行分级,最终将每个煤样分成>0.5 mm和0.5~0.125 mm两个粒级。依据GB/T 478—2008 《煤炭浮沉试验方法》[4]进行浮沉试验,进而得到五个煤样两个粒级的密度组成,结果见表1、表2。

表2 五个煤样0.5~0.125 mm粒级的密度组成

由表1、表2可知:

(1)煤泥在重介质旋流器内分选不充分,在>0.125 mm粒级精煤磁选尾矿内,>1.60 g/cm3密度级的累计产率为6.30%,灰分为55.28%;在>0.125 mm粒级中煤磁选尾矿内,<1.40 g/cm3密度级的产率为34.56%;>0.125 mm粒级矸石磁选尾矿内,<1.40 g/cm3密度级的产率为18.81%。这说明精煤磁选尾矿内含有未排出的矸石,中煤磁选尾矿、矸石磁选尾矿内含有未得到有效分选的精煤。

(2)结合图2可知,>0.25 mm粒级精煤磁选尾矿的灰分为10.69%,其中的高密度煤泥并不影响精煤产品质量。因此,在相同情况下,精煤合介分流后采用小直径重介质旋流器分选没有实质意义,还会造成精煤泥损失。

(3)结合图3得知,中煤合介段的煤泥中>0.5 mm粒级占比仅为1.51%,且<1.40 g/cm3密度级占比为27.63%;0.5~0.125 mm粒级占中煤合介段煤泥的比例为19.36%,<1.40 g/cm3密度级占比为46.75%。这说明中煤合介段煤泥和中煤磁选尾矿、矸石磁选尾矿一样,含有未得到有效分选的精煤。

3 煤泥精细化生产工艺探索

3.1 精煤磁选尾矿分级工艺

根据对唐山矿选煤厂煤泥特性的分析可知,高效分级可以直接回收精煤磁选尾矿中的粗颗粒(精煤泥),初步将分级粒度定为0.25 mm。目前,常用的煤泥分级设备主要有筛分分级设备(高频细筛、弧形筛等)和离心分级设备(分级旋流器)。前者易于磨损,维修量大,对细颗粒分级效率低,但分级精度高,不容易“跑粗”;后者分级效果的影响因素多,但对细颗粒分级效率高。单一的分级设备难以实现煤泥的高效分级,因此,考虑采用多级分级设备构建分级系统,回收>0.25 mm粒级精煤。可以采用细物料分级专用的分级旋流器进行两段分级,通过控制影响分级旋流器分级效果的入料浓度和入料压力,保证煤泥的高效分级。在实际生产中,采用自动控制系统控制分级旋流器两段的入料泵,在监测工作压力和入料浓度的同时,通过控制入料泵的转速和补加循环水的数量,可以实现煤泥的高效分级。该工艺可以减少进入高频筛的煤泥量,有助于减少设备检修与维护工作量。精煤磁选尾矿分级原则流程如图5所示。

图5 精煤磁选尾矿分级原则流程

3.2 中矸磁选尾矿和中煤合介段煤泥分选工艺

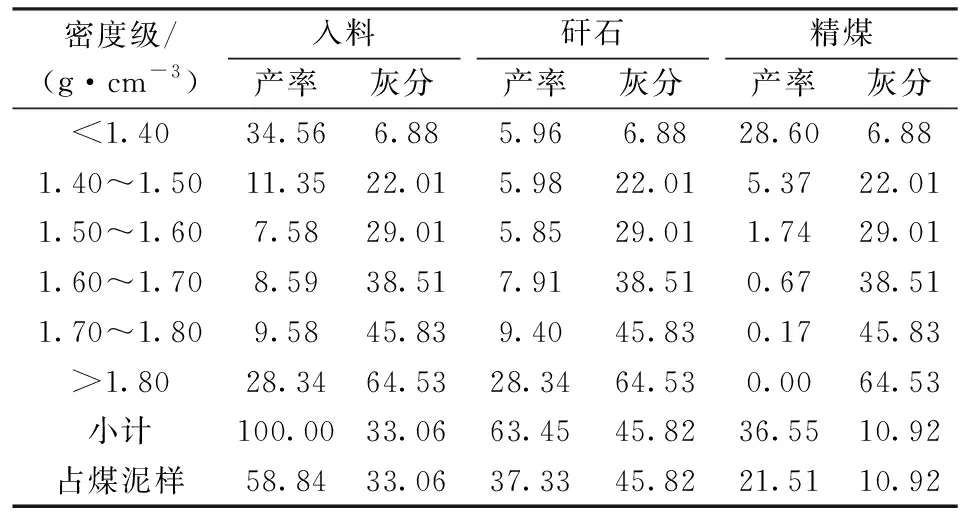

根据上述分析,对综合后的>0.125 mm粒级中矸磁选尾矿和中煤合介段煤泥分选效果进行预测。预测时,采用煤泥重介质旋流器对其进行分选,可能偏差取0.10,中矸磁选尾矿的分选密度为1.44 g/cm3,中煤合介段煤泥的分选密度为1.60 g/cm3[5]。预测结果见表3、表4、表5。

表3 >0.125 mm粒级中煤磁选尾矿分选效果预测结果Table 3 Predicated result of separation of the >0.125 mm magnetic tailings of middling %

表4 >0.125 mm粒级矸石磁选尾矿分选效果预测结果Table 4 Predicated result of separation of the >0.125 mm magnetic tailings of refuse %

表5 >0.125 mm粒级中煤合介段煤泥分选效果预测结果Table 5 Predicated result of separation of the >0.125 mmunderflow of middling %

由表3可知:>0.125 mm粒级中煤磁选尾矿经过分选后,可以得到灰分为10.92%的合格精煤,占煤泥样的产率为21.51%;>0.125 mm粒级矸石磁选尾矿经过分选后,可以得到灰分为10.90%的合格精煤,占煤泥样的产率为8.85%;>0.125 mm粒级中煤合介段煤泥经过分选后,可以得到灰分为10.90%的合格精煤,占煤泥样的产率为12.25%。

根据表3预测结果,可将脱泥后的中矸磁选尾矿与中煤合介段煤泥合并,再设立单独的煤泥重介分选系统,进而回收精煤泥。中矸磁选尾矿和中煤合介段煤泥分选工艺如图6所示。

图6 中矸磁选尾矿和中煤合介段煤泥分选工艺

在中矸磁选尾矿和中煤合介段煤泥再选工艺中,中煤合介被作为浓介质进入煤泥混料桶,不但可以回收其中的精煤泥,而且能够减少主选合介内的煤泥量,进而有效减少精煤合介的分流量,并减少高灰细泥在重介系统内的积聚。

该工艺中煤泥重介密度控制系统是独立的。由于中煤合介内的介质含量较高,加入分级旋流器底流后,介质浓度降低。如果混料密度低于分选密度,由于煤泥重介质旋流器是带锥段的两产品旋流器,则对分选介质有着一定的浓缩作用,通过调整底流口尺寸可有效控制分选密度;如果混料密度高于分选密度,可以根据密度计测量的密度调整补加水量,从而使中煤重介系统的分选密度处于合理范围内,从而实现煤泥的自动分选。

3.3 效益预测

唐山矿选煤厂原煤处理能力为3.77 Mt/a,按照中煤煤泥产率占原煤入选量的2%、精煤产率为15%计算,中煤泥年产量为7.54万t,每年可回收精煤泥1.131万t;按照中煤价格500元/t、精煤价格1 000元/t估算,实现精细化生产后,每年可增加收入565.50万元。

4 结语

煤泥精细化生产工艺的主旨是实现煤泥的高效分级和分选,其设备和工艺的普适性和成熟度远低于主选重介或跳汰,相同的工艺和设备在部分选煤厂能够成功运行,而在另外一些选煤厂不一定能够成功运行。受煤泥特性和主选工艺的双重影响,煤泥精细化生产难度较大,在工艺设计中应充分考虑不同选煤厂煤质特点和工艺结构。