选煤三率创效管理实践

2018-03-04朱守其张光玉

杨 丽,朱守其,冯 永,张光玉,刘 静

(枣庄矿业集团 高庄煤业有限公司,山东 枣庄277605)

高庄选煤厂隶属于枣庄矿业集团高庄煤业有限公司,为矿井型选煤厂,煤种属低灰、低硫、高发热量、强结焦性和成焦率较高的1/3焦煤,产品主要为6级和8级冶炼精煤。2014年为满足矿井提升原煤全重介入选的要求,拆除跳汰系统,增设一套重介系统,改造后选煤厂拥有0.90 Mt/a不脱泥重介系统和2.40 Mt/a脱泥重介系统,核定生产能力为3.30 Mt/a,精煤产率在65%左右。

在选煤生产中,精煤产率既是重要的生产技术指标,也是关键的经济指标,精煤产率的高低直接影响洗选经济效益。因此,选煤厂结合生产实际,集中力量开展技术攻关,重点加强浅槽重介分选、三产品重介质旋流器分选、TBS分选、浮选等环节的精细化控制,完善浮选生产工艺,加强日常生产煤质、设备等管理,有效控制选煤三率,即中矸带煤率、浮选精煤产率和选煤数量效率,实现精煤产率最大化[1-3]。

1 煤质特征及工艺流程

1.1 原煤粒度组成

取高庄选煤厂入选原煤煤样进行粒度组成分析,结果见表1。

由表1可知:原煤灰分为24%,为中灰煤;主导粒级为13~6 mm粒级,产率为26.02%,灰分为23.85%;各粒级灰分随着粒度的减小而降低,表明煤质脆易碎;<0.5 mm煤泥产率为12.69%,灰分为19.45%。

1.2 原煤可选性

取高庄选煤厂原煤中50~1 mm粒级和1~0.25 mm粒级原煤分别进行筛分浮沉试验,并进行可选性分析,结果见表2、表3。

表1 原煤筛分组成Table 1 Raw coal screening analysis %

表2 50~1 mm粒级原煤浮沉组成Table 2 Float-and-sink data of the 50-1 mm raw coal %

表3 1~0.25 mm粒级原煤浮沉组成Table 3 Float-and-sink data of the 1-0.25 mm raw coal %

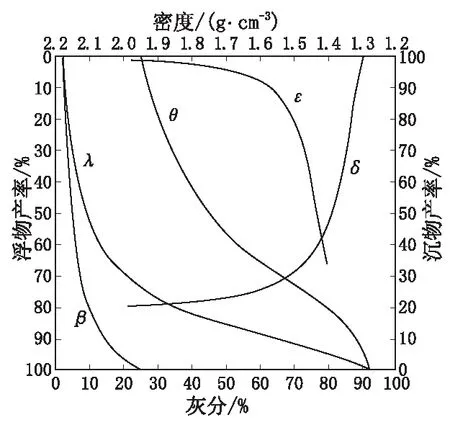

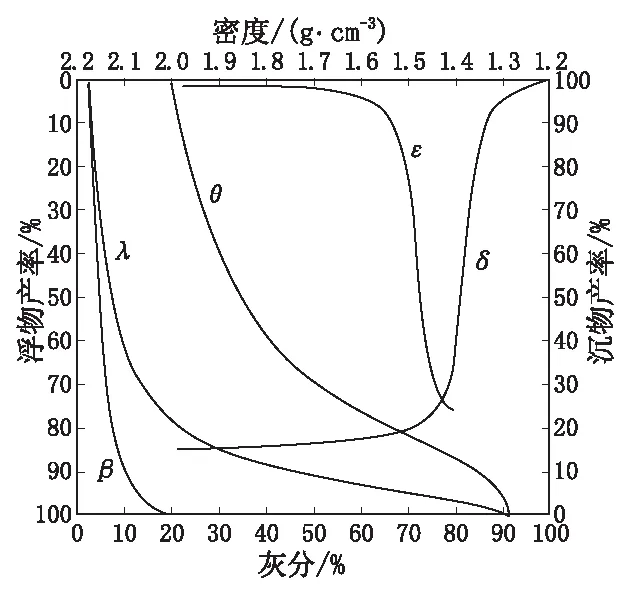

根据表2、表3数据绘制原煤可选性曲线,如图1、图2所示。

由表2和图1可知:当要求精煤灰分为8%时,理论分选密度为1.58 g/cm3,理论产率为73.92%,δ±0.1含量为8.71%,扣除沉矸后为11.07%,可选性等级为中等可选。

由表3和图2可知:当要求精煤灰分为8%时,理论分选密度为1.69 g/cm3,理论产率为83.33%,δ±0.1含量为1.48%,扣除沉矸后为1.77%,可选性等级为易选。

图1 50~1 mm原煤可选性曲线

图2 1~0.25 mm原煤可选性曲线

1.3 工艺流程

目前无压三产品重介质旋流器最大直径可达1 500 mm,但应用较少,直径1 400 mm无压三产品重介质旋流器应用较为广泛,且处理效果较好。针对该厂情况,选用1台WTMC1400/1000型无压三产品重介质旋流器,处理能力可达2.40 Mt/a。由于大直径重介质旋流器对煤泥分选效果较差,因此高庄选煤厂采用原煤预先脱泥(1mm)+无压三产品重介质旋流器(50~1 mm)+干扰床分选机(1~0.25 mm)+浮选(0.25~0 mm)联合分选工艺。其原则流程如图3所示。

图3 选煤原则流程

50~0 mm粒级原煤采用筛孔尺寸为1 mm的香蕉筛进行湿法脱泥;50~1 mm粒级采用无压三产品重介质旋流器分选;1~0 mm粒级经0.25 mm水力旋流器组浓缩分级后,>0.25 mm粒级底流进入干扰床分选机进行分选,精煤进入振动弧形筛初步脱水,再通过煤泥离心机脱水后最终成为精煤。水力旋流器的溢流和干扰床分选后精煤弧形筛的筛下水作为浮选入料,粒级为0.25~0 mm的浮选精煤采用快开式隔膜压滤机进行脱水,脱水后的产品掺入精煤。

通过重介主选、粗煤泥分选、细煤泥浮选的联合工艺对原煤进行分级分选,解决了单一大直径重介质旋流器不能对煤泥进行高效分选的问题,实现了粗煤泥和细煤泥的高效回收,有效地保证了选煤数量效率,实现精煤产率最大化。

2 管理思路及措施

2.1 管理思路

由于选煤管理是一项系统性工作,单纯从一个点或面上做工作,很难实现选煤管理工作的全面提升,要树立全局观念和“一盘棋”思想,发挥好各环节的协同作用,形成有效合力。

通过实行精细化管理树枝图(图4)分析,认真地排查各个环节中影响煤质的主要因素,找出环节中存在的十大要因,通过强化硬件分选设备运行效果管理(浅槽排矸系统管控、改善重介质旋流器的分选效果、提高水力旋流器的分级要求、保证干扰床分选机分选效果、控制浮选机分选效果)、以及配套软件管理体系的完善(科学制定生产指标、强化快速检测管理、严格煤质考核、加强设备管理、加强职工培训),对造成煤质降低的显性和隐性影响点分别制定有针对性的防控措施,使每个生产环节都处于可控状态,保证了选煤三率,实现精煤产率最大化,创造较好的社会效益和经济效益[4-7]。

图4 精细化管理树枝分析图

2.2 强化硬件运行效果管控

2.2.1 强化浅槽排矸系统管控[8]

(1)排杂、排矸提质。通过手选环节及时拣出大块矸石、铁器及木料等,防止杂物进入浅槽重介分选机,从而影响其排矸分选效果。为保证手选岗位高效运行,要求岗位人员配置保证在两人以上。手选后原煤进入浅槽重介分选机进行分选,为了发挥重介浅槽系统自动排矸的优势,要求其分选密度不得低于1.65 g/cm3,进而保证原煤的排矸效果,切实降低入选原煤灰分,提高原煤质量。

(2)控制原煤粒度。定期巡查原煤分级筛和原煤破碎机,确保其破碎粒度,保证入仓原煤粒度控制在<50 mm粒级范围内,为后续重介分选系统提供粒度合格的原煤。

(3)分仓分储。针对井下采面煤质硫分的变化,选煤厂通过仓上闸板将混煤分别储存在高硫仓、低硫仓内,并根据原煤提升能力、精煤销售计划,及时调整仓储和洗选产品结构,实现产销协同,满足用户对产品质量的要求。

2.2.2 改善重介质旋流器的分选效果[9]

高庄选煤厂三产品重介质旋流器处理能力在500~550 t/h之间,分选密度在1.5~1.6 g/cm3之间,合格介质中煤泥含量在20%左右,介质循环量在1 800~2 200 m3/h之间。

为保证重介质旋流器的分选效果,采用原煤脱泥工艺,一是可有效减少高灰细泥对精煤的污染;二是脱泥后入选原煤粒级变窄,重介分选精度更高;三是避免大量煤泥进入介质系统,导致合介分流量增大,造成介质密度系统不稳定,进而影响重介质旋流器的分选精度。

另外,在生产中尽量保证介质密度、旋流器入料压力的稳定,控制介质桶液位。

2.2.3 提高水力旋流器的分级要求

通过从入料浓度、压力、底流口尺寸等一些影响旋流器分选效果的因素入手,选煤厂进行了有效的检查和管控,确保了煤泥分级旋流器的高效运转[10]。

(1)煤泥水力旋流器正常工作状态下,底流浓度应保证在50%左右,才能满足干扰床分选机入料浓度在40%~60%范围内的要求,但在生产中发现其底流浓度时高时低,于是高庄选煤厂将煤泥水力旋流器入料泵增加了变频,通过调整入料泵的频率来调整入料压力,进而稳定旋流器的入料浓度。

(2)正常工作状态下,煤泥旋流器底流呈20°~30°的伞状喷角喷出,空气从伞中心处进入,从而形成低压空气柱,因此每小时须检测一次底流的喷射状态,以此判断旋流器是否正常运行。

(3)入料压力是影响水力旋流器分选效果的重要因素,为保证水力旋流器能够高效分选,要求入料压力在0.1~0.15 MPa之间,岗位司机须每小时检查一次,并做好记录,若压力低于0.1 MPa,及时检查管路及泵是否正常工作。

(4)煤泥旋流器的底流口在设备运行中会不断地增加磨损,导致底流量变大,底流细粒煤泥含量增加,影响干扰床分选机的分选效果。因此每月须检查一次底流口,若发现磨损严重,必须立即更换。

2.2.4 保证干扰床分选机的分选效果

通过干扰床分选机在不同煤质条件下的适用性研究,建立了不同煤质洗选条件下的随动性考核、指导标准。考核以内灰为首要判定要素,划分为<6%、6%~6.3%、>6.3%三级,然后依次确定各区间的精矿(尾矿)考核标准,解决了固定单一考核的区间与干扰床分选机本身洗选精度的矛盾关系,间接提高了干扰床分选机的适应性。

通过改变脱泥筛缝控制入料粒度、缩小旋流器底流口减少夹带细泥量、增加弧形筛高压喷水用以除灰脱泥等技术改造,有效消除了干扰床分选机适应性的制约性因素,保证了其最佳分选效果。在管理上定期清理洗水分配室内的煤泥和堵塞的紊流塞孔,保证分选机顶水的正常与稳定,确保形成分选室内均匀稳定的干扰床层,保证干扰分选机的分选效果。

2.2.5 控制浮选机分选效果

针对在技术管理上只有部分煤泥水进入浮选,精煤产率低的问题,实施了二次浮选系统升级改造,从而保证煤泥水全部进入浮选,实现效益的最大化。同时,结合选煤厂实际,在生产运行中总结出提高浮选运行效率的途径,主要包括调节入浮煤泥水浓度、煤泥水入料量、充气量、煤浆液面高低及药剂制度等,来控制浮选机的分选效果[11]。

(1)强化入浮煤泥水浓度控制。为有效解决当浮选入料浓度>80 g/L时,浮选精度不理想的问题,选煤厂通过在浮选入料桶添加调浆水对浮选入料浓度进行调节,具体方案为:将浮选厂房外循环水管道引入一路DN50管道进入厂房一层浮选入料桶,增加气动阀门控制。当检测到浮选入料浓度>80 g/L时,开启闸门进行补水。

(2)强化充气量控制。高庄选煤厂浮选机的空气一般由套筒进入,可通过套筒上的进气孔盖板调节进气量,当减少进气孔的面积时,充气量急剧降低,吸浆量稍有增大,因此在保证充气量的同时,还应考虑吸浆量等其他因素。充气量太大,容易造成液面翻花,使充气分布不均匀,恶化浮选效果;反之,充气量不足,不能形成足够数量的气泡,则降低精煤产率。

(3)强化浮选维护管理。一是开车前手动检查搅拌机构大传动轮、刮板机构等,查看各部件是否运转灵活;二是检查各加药点,根据要求注入各种润滑油;三是在系统检修期间(每两个月一次)检查假底、叶轮磨损情况,及时更换磨损部件。

2.3 完善软件管理体系

2.3.1 科学制定生产指标

高庄选煤厂产品构成中浮选精煤灰分偏高,因其占精煤总量比例较高,严重影响了精煤质量。为了最大程度地提高精煤产率,在操作上确定“重介保灰分,浮选保回收”的原则,合理优化选煤参数,强化过程管控。生产中将工艺系统中每个环节的生产指标、工艺运行参数等规定清楚,按照原煤性质的差异及产品种类的不同,密切关注各环节的配合,合理调整重介主选、粗煤泥分选、细煤泥浮选等工艺运行参数。同时优化主副产品的配合,按照各自灰分区间进行分选,使各工艺环节在合理、有效配合的条件下完成各自的数量、质量指标任务,使产品产率、经济效益最大化。该选煤厂洗选环节指标见表4。

表4 洗选环节指标

2.3.2 强化快速检测管理

煤质化验在煤炭洗选过程中发挥着举足轻重的作用,用于指导选煤生产。因此,选煤厂建立工作质量检验管理体系,严格按照规定的时间、地点进行取样,操作严格遵守国家标准,保证检测频率,缩短检测周期,及时提供真实可靠的数据,指导选煤操作,全方位地把控好质量过程。完善网络数据快报传输系统,将各项生产数据及各线性回归方程输入计算机,通过网络实现数据日报传输、统计、预报及数据共享。

在确定精煤浮物产率与灰分关系的基础上,将各个线性回归方程输入计算机,如在日常技术检查中,将原煤快速浮沉的浮物灰分和精煤快速浮沉的浮物产率输入计算机,即可得知精煤快灰,充分发挥了精煤浮沉的预测、预报作用。其浮沉预测快灰界面如图5所示。

2.3.3 严格煤质考核

选煤厂定期对原煤可选性、产品粒度浮沉组成、设备工作效果等方面进行专项检查。细化外运精煤灰分考核区间,不断修订完善重介和浮选两个关键岗位的考核办法,以科学的数据指导生产,不断提高精煤产率,保证煤炭质量指标。为加强精煤质量管理,每2 h抽查化验一次精煤质量指标,当指标不合格时,立即调整选煤参数,并做好记录、建好台帐、及时调度,从而确保精煤各项指标合格。

图5 浮沉预测快灰界面Fig.5 The interface for rapid determination of clean coal ash based on float-and-sink data

为强化副产品指标的考核,选煤厂建立了完善的尾煤泥灰分、中矸带煤指标考核体系,设立专项奖励资金,通过经济杠杆的调节作用,奖优罚劣,实现指标与工资收入挂钩的良性循环机制,引导职工的工作积极性,提高其操作水平,切实做好副产品指标管控工作,避免跑煤问题,实现精煤产率最大化。其日常浮沉化验标准见表5。

表5 日常浮沉化验标准

2.3.4 加强设备管理

加强设备全生命周期管理,做好机电设备的日常维护和维修工作,重新制定并细化了设备的巡检标准,包括选煤厂每月三次设备健康查体、每月两次筛缝检查的机制,车间每月旬检、班组每日巡检制度,以及规定设备巡查人、包机人,充分利用好现场停车时间,做好设备维修维护工作,发现问题及时反馈,并妥善处理,初期就将设备隐患消灭掉,保障系统稳定高效地运行。生产中组织协调各岗位工负责、配合的进行工作,减少启车、停车次数,保证生产的正常连续运行[12]。以浅槽重介分选机的设备点检内容为例进行说明(表6)。

2.3.5 加强职工培训

高庄选煤厂职工技能培训注重理论联系实际,主要采用动态+静态的培训方式,加强人才培训,提高职工的各方面素质。

(1)创新培训方式。采取现场实景培训、班前班后会教育培训、技师大讲堂、劳模工作室、巾帼工作室等多种方式,使每一个岗位工掌握工艺系统控制的操作要领,保证对生产的波动进行及时、准确的判断和调整。

(2)开展“以师带徒”的模式。签订师徒合同,建立学习型组织,规范师带徒的考核内容,选煤厂每季度对徒弟进行一次理论、实践考核,对考核通过的徒弟及其师傅给予奖励,否则予以处罚。

(3)开展“技术比武”活动,全面考察岗位司机的业务技术。选煤厂规定每三个月进行一次车间比武,每年进行一次厂级比武,采用理论、实践、日常工作按比例进行考核的模式,优奖劣罚,激发了业务学习的积极性。

(4)积极采取“引进来走出去”战略。邀请浮选药剂厂家、煤质处专家现场指导,并组织人员赴柴里、付村选煤厂取经学习,使职工在较短的时间内具备独立工作的技能。

3 效果分析

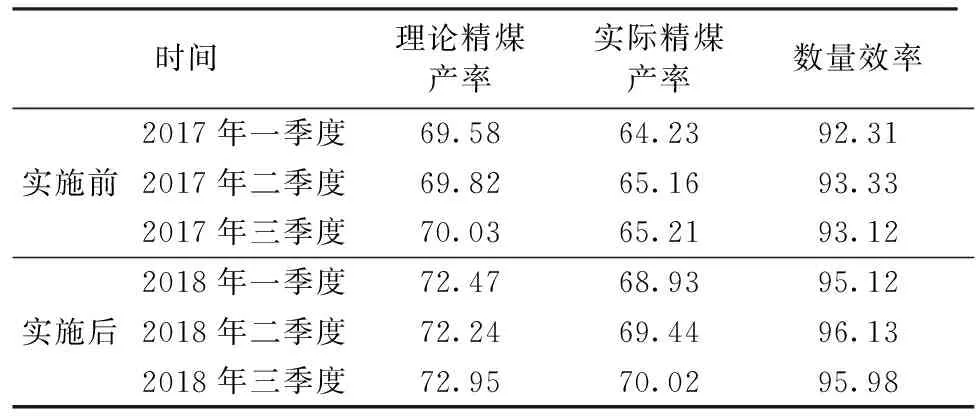

通过加强选煤厂工艺环节控制、技术革新和强化生产管理,充分挖掘了现有的生产潜力,保证了工艺系统高效稳定运行。管控项目于2017年第四季度开始实施,实施前后三个季度数量效率对比见表7。

由表7可知,在保证精煤产品质量的前提下,项目实施后中矸带煤率降低至1%以下,实际精煤产率提高了4.5个百分点左右,选煤数量效率明显提高,为企业创造了数千万元的经济效益。

4 结语

高庄选煤厂通过系统化梳理,确定了对选煤系统运行效果有重大影响的十大环节,并针对性地进行精细化管控,确保了各环节处于在控状态,切实地降低了中矸带煤率,提高了浮选精煤产率及数量效率。高庄选煤的管理实践创造了显著的经济效益,可为其他选煤厂的系统管理提供参考和借鉴。

表6 浅槽重介分选机的设备点检内容

表7 项目实施前后三个季度数量效率对比Table 7 Comparison of organic efficiencies recorded during the 3 quarters before and after upgrading of management %