新型自锚式悬索桥上部索结构关键施工技术

2018-02-26龚青峰

龚青峰

昆山市航道管理处 江苏 昆山 215300

自锚式悬索桥节省了大体积锚碇的费用,拥有较好的经济效益。主缆锚固在加劲梁上为加劲梁提供免费预应力,省去大量预应力锚具,进一步降低工程造价。但自锚式悬索桥施工难度大,特别是施工过程中结构体系变形较大,主缆具有明显的非线性效应,使得吊杆张拉时施工控制更加复杂,属于高次超静定结构,加劲梁受力对索力变化非常敏感[1-2]。

针对上述特点,21世纪初,我国桥梁工作者提出了在塔顶锚固的新型自锚式悬索桥,该桥型不仅具有自锚式悬索桥的受力特点,且部分解决了自锚式悬索桥施工过程中体系转换的难点问题。本文以余姚市陶家路闸迁建工程交通桥为例,重点介绍上部缆索结构的关键施工技术。

1 工程概况

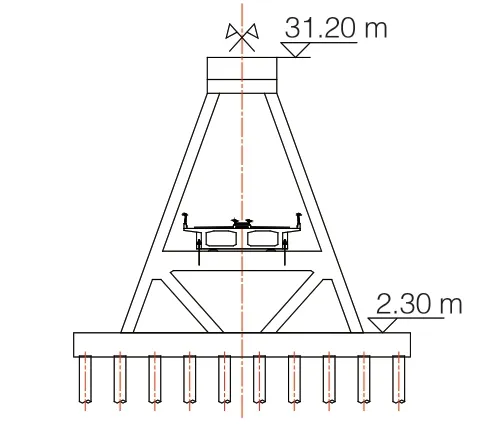

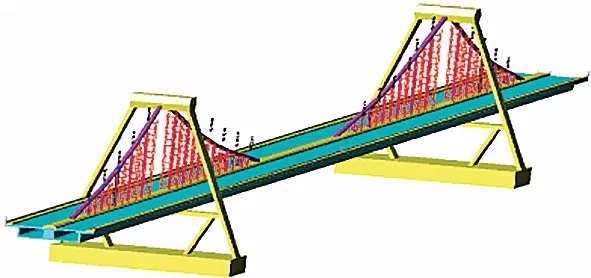

余姚市陶家路闸迁建工程配套工程交通桥位于陶家路江入海口处。桥梁结构形式为自锚式三跨连续梁悬索桥,桥面宽度为12 m,桥跨组合为44 m+120 m+44 m,全长208 m(图1)。

图1 桥梁立面示意

本工程加劲梁采用钢筋混凝土预应力箱梁,梁高2.1~3.1 m,加劲梁内布置纵、横向双向预应力体系,为全预应力混凝土结构。桥塔为A型钢筋混凝土钢架塔,桥塔总高度为28.9 m,内置钢管和型钢,梁塔分离(图2)。

图2 桥塔处桥梁横断面

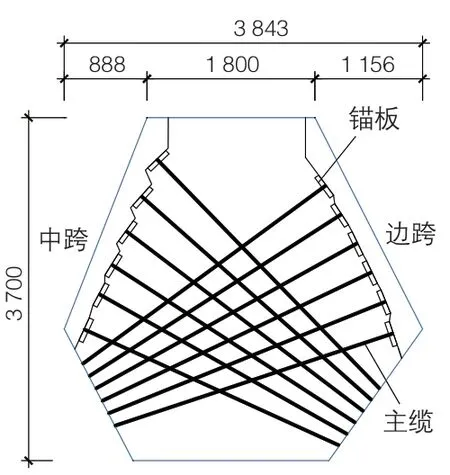

上部索结构采用单索面悬吊体系,由主缆、钢管、吊杆及索夹4部分组成。主缆全桥共1根(分中、边跨),中、边跨共有96股,其中中跨32股,2个边跨各32股,每股规格均为11根φ15.24 mm的2 000 MPa高强度低松弛钢绞线,主缆外包钢管规格为φ877 mm×10 mm,主缆一端在塔顶张拉锚固(图3),一端锚固于加劲梁锚箱内;吊杆采用φ7 mm镀锌平行钢丝成品吊杆,PE护套防护,抗拉强度1 670 MPa,全桥共22根吊杆,其中有4根短吊杆采用刚性杆。吊杆边跨规格为151-7,中跨规格为109-7,吊杆外包钢管规格为φ351 mm×9 mm。吊杆两端按设计断面选用配套冷铸锚,与主缆采用铸钢专用索夹连接,索夹内设置钢束定位盘(图4),将主缆钢束进行定位,避免主缆穿束过程中钢束产生缠绕。上锚杯通过叉耳与索夹连接,下锚杯通过锚圈锚固于加劲梁上(图5)。

图3 塔顶锚固示意

图4 索夹定位盘示意

图5 吊杆与主缆连接示意

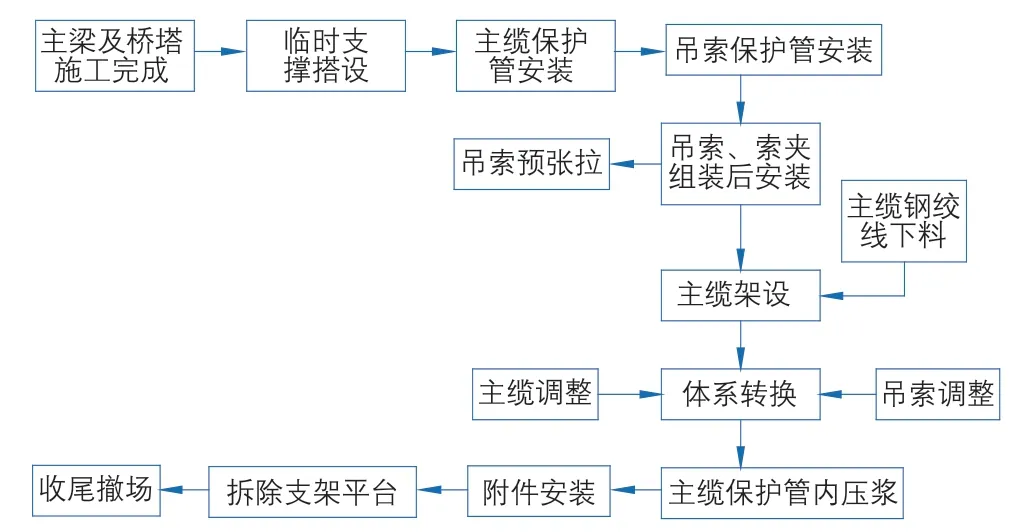

2 施工工艺流程

本工程上部索结构主缆及吊杆均外包钢管,且共同受力,相互协调,根据上部索结构受力特点,确定相应的施工工艺流程(图6)。

图6 施工工艺流程

3 关键施工技术

3.1 钢结构安装

经计算,本工程最大的构件质量为2.5 t,选用一台50 t汽车吊,50 t汽车吊工作半径为18 m时起重量为4.25 t,可以满足所有构件的吊装要求。根据施工现场具体情况,汽车吊在桥面下停靠并进行施工,按照合理布置的原则,施工方向从汽车吊进入方向开始,按照边跨→中跨→边跨的方向进行施工。

钢结构安装首先吊装工作半径范围内的主缆钢管,然后吊装吊杆套管,最后将索夹及吊杆在桥面组装后再安装到位[3-4]。安装定位采用精密水准仪、经纬仪和钢尺配合,两边跨和中跨的主缆和吊杆要求在同一垂直面内,误差控制在0.2″内,主缆设计控制点的标高误差在10 mm内,吊装完成后的主缆线形必须圆顺(图7)。本工程钢结构安装流程为:临时支撑安装就位→吊装主缆钢管→依次吊装钢管、吊杆及索夹→吊装移至下一个站位点→按照中跨至边跨的顺序完成全部安装。

图7 钢结构吊装完成

3.2 主缆架设

本工程边跨及中跨主缆各352根钢绞线,分为32股,每股11根。主缆架设前,应在桥面选择合适位置,做好下料标记台,安装滚轮支架,按照主缆长度进行下料,下料时考虑一定的预应力钢绞线两头张拉工作长度。主缆采用单根钢绞线安装法,由于单根钢绞线最大质量为1.6 t,因此安装机械使用3 t卷扬机。

边跨主缆钢绞线长45 m,架设时先架设下层缩股,由下至上。边跨钢束先穿过塔顶锚固区,由卷扬机牵引至梁端,再穿过梁端锚固区,用钢绞线专用夹片锚具锚固。

中跨主缆钢绞线长度为126 m,架设时根据施工方向,依次架设塔顶锚固区→混凝土箱梁→塔顶锚固区的主缆,通过位于桥塔处的卷扬机,将主缆牵引安装就位。与边跨主缆相同,卷扬机牵引时同样采用先牵引下层钢绞线,由下至上的原则依次完成32根索股的架设。架设完成后采用专用夹片锚具锚固。依次对主缆进行预紧,预紧力为10 kN。

3.3 体系转换

新型自锚式悬索桥体系转换主要是通过对主缆及吊杆进行反复的张拉将主桥恒载由支架转换到主缆上的过程,结合本工程实际情况,确定以吊杆张拉为主、主缆调整为辅的基本原则。

3.3.1 吊杆张拉

由于受吊杆保护钢套管的刚度影响,吊杆索力值不可能一开始就将其预拉到成桥值。考虑到张拉过程中要控制索夹的相对滑移,因此索夹要始终承压在吊杆的外包钢管上,同时吊杆外包钢管承压力的大小要兼顾吊杆外包钢管的极限承载能力要求(图8)。

图8 吊杆立面布置

吊杆张拉选用2台400 t千斤顶(用于边跨张拉)和2台250 t千斤顶(用于中跨张拉),并配置4台油泵,以满足最多4点同步张拉的要求。根据同步、对称调整吊杆张拉的原则,确定吊杆张拉顺序为:DG5、DG6→DG4、DG7→DG3、DG8→DG2、DG9→DG1、DG10→DG11。

吊杆索力的首次张拉值为边跨750 kN(成桥状态吊杆索力的1/3.8),中跨450 kN(成桥状态吊杆索力的1/3.8),均满足吊杆外包钢管极限承载能力的要求。吊杆后续分4级张拉,对边跨每级张拉力为520 kN,中跨每级张拉力为320 kN。吊杆张拉应在严格监控下进行,认真做好张拉记录并及时复核,避免失误导致成桥标高及索力达不到设计要求。同时,在吊杆张拉过程中,还应密切监控吊杆外包钢管应力,若出现吊杆外包钢管压应力接近于零的情况,或者吊杆外包钢管受拉的情况,应及时停止张拉,待查明原因后方可继续[5]。

3.3.2 主缆张拉

为了保证张拉过程中塔顶不发生较大偏移,中跨主缆和边跨主缆采用对称同步张拉的方式。考虑到塔顶实际工作面有限的情况,每次张拉1束索股。主缆张拉过程中尽量维持主缆外包钢管处于轴心受压状态而不产生较大的弯曲变形,张拉时选择由中心向外对称扩散的张拉方式(图9、图10)。

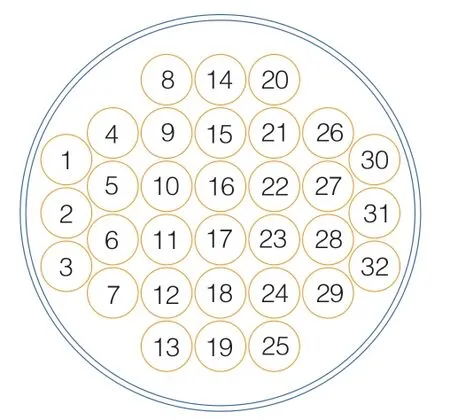

中跨主缆张拉顺序为:13→19→14→20→7→25→8→26→15→21→12→18→9 →27→6→24→16→22→11→17→10→28 →5→23→2→30→3→31→4→32→1→29。

图9 中跨主缆索股布置

图10 边跨主缆索股布置

边跨主缆张拉顺序为:16→17→11→ 23→10→22→5→27→6→28→14→15→18→19→9→21→12→24→4→26→7→29→2 →31→1→30→3→32→8→20→13→25。

根据上述张拉方案,主缆张拉将选用4台250 t千斤顶,并配置4台油泵以满足主缆同步、对称张拉的要求。主缆首次张拉力中跨为365 kN(成桥状态主缆张拉力的1/5),边跨为395 kN(成桥状态主缆张拉力的1/5)。主缆后续的张拉随着吊杆的张拉分阶段进行调整。每次调整的范围中跨约为270 kN,边跨约为300 kN。

由于进行32股钢绞线的张拉,而且依靠单个索股张拉来实现,因此控制索股内索力均匀,也是张拉施工控制的重点。所有钢绞线张拉完成后,可以对索力进行抽样检查,如满足要求,则该束体外索张拉施工完成,如还有一定偏差,则再进行索力平均调整,进行二次或三次索力平均后,钢绞线的索力应能很好地满足设计要求。同时,主缆张拉过程中应密切监控塔顶位移及主缆外包钢管应力,若出现塔顶较大位移或者主缆外包钢管受力较大的情况,均应停止张拉,待查明原因后方可继续。

3.4 张拉力控制

本工程结构体系受力复杂,主缆、吊杆在张拉过程中索力相互影响,为减少调索难度,张拉过程中应对主缆及吊杆的索力进行实时控制。

3.4.1 主缆张拉力控制

主缆中跨设计张拉控制力最大为1 825 kN,边跨设计张拉控制力最大为1 975 kN,分4次进行张拉调整。考虑到施工实际情况,不可能在每根主缆上装单孔传感器对主缆索力进行实时控制。因此,中跨、边跨均选择在第1次张拉的中间束安装单孔传感器,中跨选择13#钢束、边跨选择16#钢束进行实时控制。其余钢绞线张拉时,以当时传感器显示力值进行控制和锚固。

3.4.2 吊杆张拉力控制

吊杆中跨设计控制张拉力为1 721 kN,边跨设计控制张拉力为2 812 kN。全桥吊杆张拉力控制通过在吊杆底部张拉端位置安装传感器来实现。安装传感器的吊杆编号为DG2、DG5、DG7、DG10,全桥共需8孔传感器。DG1、DG3吊杆可依据DG2吊杆传感器反映的力值进行锚固,DG4吊杆依据DG5吊杆传感器反映的力值进行锚固,DG6、DG8吊杆可依据DG7吊杆传感器反映的力值进行锚固,DG9、DG11吊杆依据DG10吊杆传感器反映的力值进行锚固。

3.5 索力对比

体系转换完成后,吊杆及主缆索力是否达到设计要求应结合施工过程中的数据及理论计算分析结果进行判定。

3.5.1 主缆相关理论值计算

主缆在张拉过程中,引起损失的因素主要为张拉端锚具变形和钢筋内缩引起的损失σl1以及预应力钢束与孔道壁之间的摩擦损失σl2。

根据JTG D62—2012《公路钢筋混凝土及预应力混凝土桥涵设计规范》相关规定,可计算得中跨主缆孔道摩阻损失σl2=0.272σcon,边跨主缆孔道摩阻损失σl2= 0.262σcon。边跨锚具变形及钢筋回缩损失σl1=192.2 MPa,相应边跨主缆锚下索力为1 678.3 kN;中跨锚具变形及钢筋回缩损失σl1=173.2 MPa,相应中跨主缆锚下索力为1 558.2 kN。

3.5.2 相应实测值测定及对比

1)孔道摩阻损失试验。主缆张拉施工前,现场选中跨13#、22#、17#钢束及边跨14#、16#、19#钢束进行了孔道摩阻试验,测得中跨主缆平均摩阻为σl2=0.286σcon,测得边跨主缆平均摩阻为σl2=0.273σcon,均比计算理论值偏大。这是因为在主缆张拉过程中,除了跨中及塔顶、梁底锚固位置与孔道壁之间的摩擦损失外,还包括主缆与索夹定位盘之间的摩擦,现阶段还没有现成的计算理论去分析钢-混混合界面的摩阻损失,理论计算中仅考虑与管道壁之间的摩擦,未能考虑与索夹定位盘之间的摩擦损失。经比较,中跨摩阻损失实测值与理论计算值相差5%,边跨摩阻损失实测值与理论计算值相差4%。

2)主缆锚下索力测定。主缆张拉完毕后,采用百分表与千斤顶结合的方法,对中跨13#、22#、17#钢束及边跨14#、16#、19#钢束进行了索力测定,测试结果与理论计算值对比见表1。

表1 主缆锚下应力理论值与实测值对比

由表1可见:中跨主缆实测值与理论值相差最大为8%,边跨主缆实测值与理论值相差最大为7%,均满足结构受力要求。

3)吊杆索力测定。本工程采用单孔传感器对DG2、DG5、DG7、DG10共计8根(2个桥塔位置对称)吊杆索力进行测定,测试结果与理论计算值对比见表2。

表2 吊杆索力测定值与设计值对比

由表2可见:中跨吊杆实测值与理论值相差最大为5%,边跨吊杆实测值与理论值相差最大为6%,均满足结构受力要求。

通过对主缆锚下索力、吊杆索力、孔道摩阻的理论值与设计值对比分析,并结合监控方桥面线形及塔顶位移的测量,经各方参加单位分析,全桥受力基本达到设计要求,满足支架拆除要求。

4 结语

余姚市陶家路闸迁建工程配套工程交通桥作为国内屈指可数的新型自锚式悬索桥,其缆索工程施工具有以下特点:

1)塔顶无索鞍,梁端无散索鞍等重要设施,而是将主缆直接分散锚固在塔顶与梁端上,避免了索鞍预偏、顶推等相关繁琐工艺。

2)主缆线形易于控制,无需计算无应力长度。对主缆索长、吊杆索长的下料较为简易,不会出现吊杆长度不足等返工现象。