6005A-T6中厚板铝合金焊接气孔形成机理及控制措施研究

2018-02-25杨大伟崔伯永王鱼赞王志华

■ 杨大伟 崔伯永 王鱼赞 王志华

0 引言

随着轨道交通行业的迅猛发展,车体轻量化对提高轨道交通车辆的运行时速、降低能源消耗具有重要意义[1]。铝合金是较轻的金属材料,很容易形成微米级致密氧化层并阻止其进一步氧化,在易于加工的同时通过时效强化等手段可使其具有较高的强度,因此在选择轻量化材料时,铝合金成为优先考虑的对象。随着高难度、高复杂度铝合金挤压结构型材生产工艺的不断成熟,铝合金的强度等性能完全能够满足轨道交通列车车体的需求,因此得到广泛应用[2-3]。6005A-T6铝合金通过挤压、热处理、时效强化等工艺可达到中等强度,在制造铝合金车体时使用最多[4-5]。在轨道列车铝合金工业生产中,MIG焊(熔化极惰性气体保护焊)具有生产成本低、生产效率高、自动化程度高、电弧功率大、可焊接铝合金中厚板等优点而得到广泛应用[6-8];TIG焊(非熔化极惰性气体保护焊)焊接时热量比较集中、电弧燃烧稳定、焊缝金属致密、焊接接头质量较优,但TIG焊熔深较浅、焊接速度慢、生产效率低,主要应用于薄板焊接、返修及厚板的打底焊缝焊接。铝合金具有氧化性强、固/液两相氢溶解度相差很大等特点,因此铝合金熔化焊生产中形成气孔缺陷的几率很高[9-10]。一般来说,气孔是导致构件破坏的重要原因,存在气孔缺陷时,将导致焊接接头的性能降低、焊缝致密性降低、焊缝有效面积减小、弯曲强度和拉伸强度降低、塑性降低,在交变载荷作用下焊缝疲劳强度显著下降[11-13]。当焊缝中气孔率超标时必须进行返修,严重的甚至导致报废,这必然降低生产效率,增加生产成本,因此研究铝合金焊接气孔的形成机理、影响因素具有重要意义。

针对6005A-T6中厚板(14 mm、20 mm)铝合金在试验生产(CLOOS-QRC 350 MIG焊接)中出现的气孔缺陷,深入研究中厚板铝合金焊接气孔的微观形成机理,分析产生气孔的影响因素,在此基础上提出生产中减少中厚板铝合金焊接气孔的措施,为提高中厚板铝合金焊接质量提供参考。

1 焊接气孔微观形成机理

大量研究表明,铝合金熔化焊中产生的气孔基本都是氢气孔。结合焊接冶金学及材料科学相关理论,分析研究6005A-T6中厚板铝合金熔化焊中气孔的形成过程,可以将氢气孔的形成过程分为4个阶段:氢溶于焊接熔池阶段、氢气泡形核阶段、氢气泡长大阶段、氢气泡上浮阶段。

(1)氢溶于焊接熔池阶段:铝合金熔化焊焊接过程中,母材及焊丝表面、保护气体及环境气氛中所含有的含氢化合物在高温焊接电弧热的作用下发生分解反应形成氢,氢通过热运动扩散溶解到电弧中过渡的熔滴和金属熔池中。

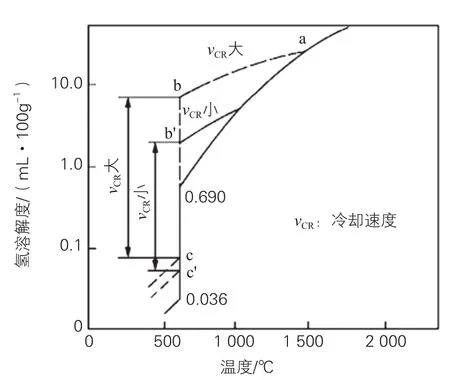

(2)氢气泡形核阶段:由于铝合金热导率大、散热快,焊接熔池迅速冷却结晶,在焊接熔池由熔融态转变为固态时,氢元素溶解度将发生突变,由6.90 mL/kg骤变至0.36 mL/kg(见图1)。因此,液态熔池里将会析出过饱和氢;由于氢气泡在焊缝边缘优先结晶的树枝晶、柱状晶等物质表面形核时所需的形核能很低,因此氢气泡将会优先在这些表面形核[14]。

(3)氢气泡长大阶段:如果已经形核的气泡既不长大也不上浮,需满足:

式中:pg为气泡内部压力;pa为大气压力;pm为液态熔池压力;ps为克服表面张力需要的外在力;σ为液态熔池表面张力,σ=0.9 N/cm2;r为气泡半径;K为常数,K=9.87×10-7。由于在焊缝熔池树枝晶界面处晶粒表面形核的气泡曲率半径r很大,所以通常ps很小,当满足条件pg>pa+pm+ps时气泡便会长大。

图1 氢在不同温度下铝中的溶解度

(4)氢气泡上浮阶段:气泡向上浮出速度ve为:

式中:K为系数;g为重力加速度;η为液体金属黏度;r为气泡半径;ρ1为液体金属密度;ρ2为气泡密度。

随着熔池温度的降低,η越来越大,导致ve很小,铝合金热导率较大,熔池凝固结晶较快,熔池冷却速度vCR较大,当ve<vCR时,焊缝中的气泡就不能及时溢出而形成气孔,所以铝合金焊接接头形成气孔的倾向很大。

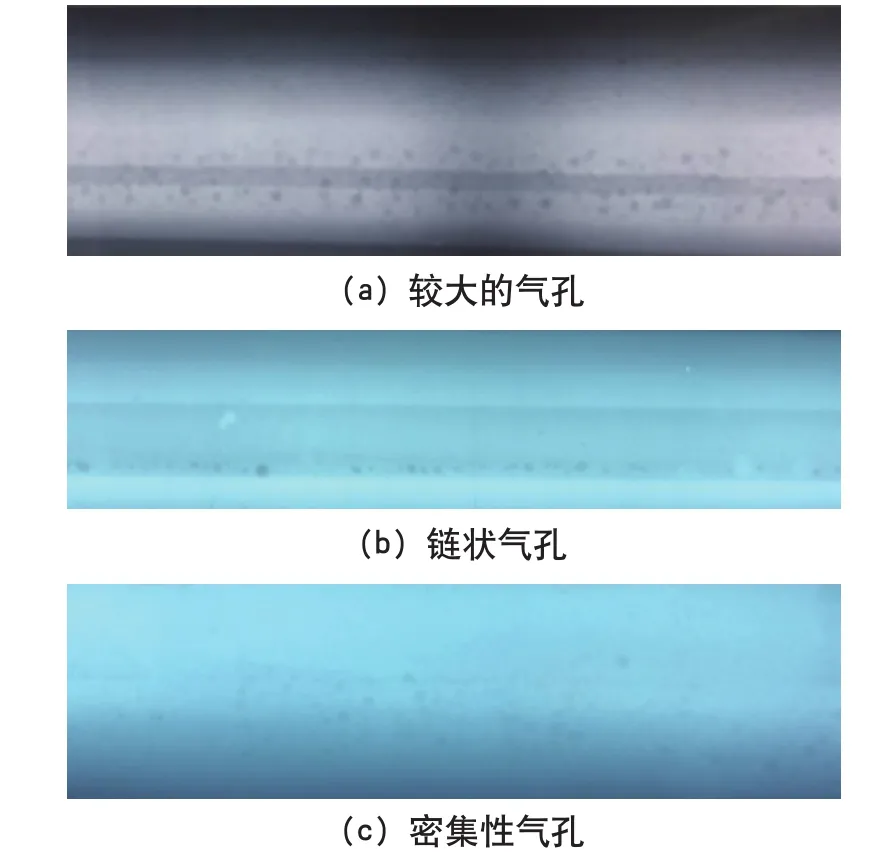

在某车间试验生产过程中,经观察分析发现铝合金熔化焊过程中易形成链状气孔、皮下气孔、密集性气孔3种主要类型气孔。焊接熔池非平衡凝固结晶时,熔池边缘优先结晶的树枝晶、柱状晶为气孔的形核长大提供了有利条件,若此类气孔不能及时长大上浮,则将形成链条状分布的小而密集的链状气孔(见图2)。若气泡满足上浮条件,则在其上浮的同时气泡将不断长大、结合,若在焊缝凝固前上浮到熔池表面附近的气泡在液态铝表面张力的束缚下没能及时溢出,气泡就会在焊缝表层附近滞留进而产生分散且尺寸很大的皮下气孔(见图3)。在焊缝最后凝固的等轴晶及树枝晶区,由于气泡形核、长大所需的能量较高,所以形成的气泡在形貌上呈现出小尺寸、集中分布的特点(见图4)。

2 焊接气孔产生的影响因素

影响铝合金产生焊接气孔的因素很多,从氢的来源角度分析,主要包括母材及焊丝表面未清理干净的氧化层、油污、水分,保护气体含水量是否达标(参考GB/T 4842—2006,水分含量/体积分数≤3 ppm),环境温湿度等。铝合金表面的氧化膜能从空气中吸收水分,如果焊前没有严格按照规范工艺要求清理坡口及其附近30~50 mm区域,焊丝存储不良受潮或使用时表面沾染污物,都会导致焊接时水分或污物在电弧中分解产生氢,从而增加产生焊接气孔的几率。如果焊接工艺制定的保护气体流量不合适使空气卷入或产生稳流,冷却系统发生故障,造成保护气体中的含水量超出标准规定,也会提高气孔在焊缝中的形成几率。环境温湿度是影响铝合金熔化焊焊接气孔形成的最重要因素之一。焊接温度36~37 ℃、相对湿度50%~53%的条件下焊缝典型X射线检测形貌见图5,可以看出,在该温湿度条件下,不仅形成了较大的气孔,而且形成了较小的密集性气孔和链状气孔。

图2 链状气孔

图3 皮下气孔

图4 密集性气孔

3 焊接气孔控制措施

3.1 严格控制环境温湿度

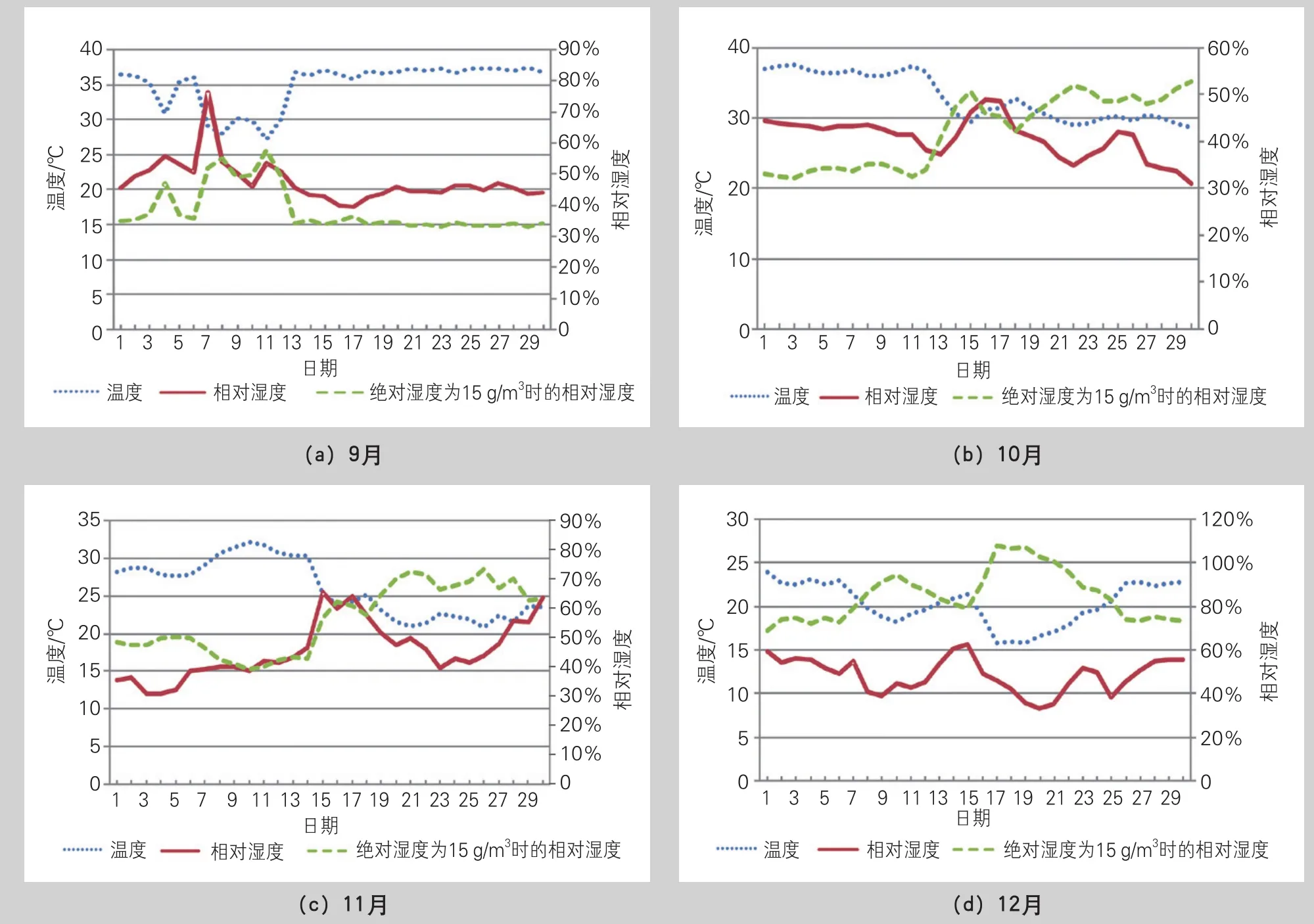

相关研究已经表明,随着环境温湿度的增加,焊接时弧柱和铝合金表面吸附的水分增加,气孔敏感性增大,并且指出习惯上采用的相对湿度不能单独影响焊缝的气孔敏感性,必须考虑相应的温度才有实际意义,而绝对湿度却可以认为是影响气孔数量的独立因素,因此采用绝对湿度来表征湿度对焊接过程中产生气孔的影响较为直接,同时指出当绝对湿度大于15 g/m3时气孔数量急剧增加[15]。绝对湿度可通过相对湿度和同一温度下空气的饱和水蒸气量来计算:

图5 X射线检测光片

式中:W为相对湿度;F为同一温度下空气的饱和水蒸气量;f为空气中水蒸气的绝对含量,即绝对湿度[15]。由式(4)可计算出绝对湿度为15 g/m3时各温度条件下的相对湿度,并可做出散点图(见图6中蓝色散点所示,18 ℃以下时空气的饱和湿度小于15 g/m3),对散点图进行指数拟合可得到相对湿度和温度的函数关系y=2.559 3e-0.055x,且拟合度很高(R2=0.999 4)。焊接时各温度条件下的相对湿度满足y≤2.559 3e-0.055x时,绝对湿度就会小于15 g/m3,氢气孔的产生率就会很低。但在某一温度条件下,当相对湿度达到100%,空气中的水蒸气达到饱和,此时如果环境中再有水分蒸发或温度轻微降低,就极易在空气中结露形成小水滴,从而增大焊接气孔产生的倾向,因此实际焊接时相对湿度不应达到100%及其附近范围,结合文献及实际生产情况,为降低气孔形成率,建议实际生产时在满足相对湿度y≤2.559 3e-0.055x的基础上,还要满足相对湿度在80%以下。

以某生产车间为例,温湿度记录仪显示见图7,根据温湿度记录仪记录的数据和通过函数y=2.559 3e-0.055x计算绘制的9—12月车间温度、相对湿度、绝对湿度为15 g/m3时的相对湿度曲线见图8。可以看出,9月温度分布在27~37 ℃,绝对湿度大于15 g/m3的天数为27 d;10月温度分布在28~38 ℃,绝对湿度大于15 g/m3的天数为15 d;11月温度分布在20~32 ℃,绝对湿度大于15 g/m3的天数为8 d;12月温度分布在16~25 ℃,绝对湿度大于15 g/m3的天数为0。整体来说,9月、10月的温度相对11月的温度要高,12月温度最低;相对湿度没有表现出特别的规律性;但9月、10月、11月和12月的绝对湿度大于15 g/m3的天数逐渐减少,所以气孔的形成几率逐渐降低。9—12月该车间焊接的6005A-T6中厚板铝合金型材焊缝拍片数量、含气孔片数量及气孔缺陷不合格率曲线见图9,可见,X射线拍片中含气孔缺陷不合格率逐渐减小。

图6 绝对湿度为15 g/m3时各温度条件下的相对湿度

图7 某车间温湿度记录仪

图8 某车间温度、相对湿度、绝对湿度15 g/m3时的相对湿度曲线

图9 9—12月X射线检测结果统计

3.2 规范焊接工艺

6005A-T6中厚板铝合金焊接时选用直流脉冲MIG焊,焊接时在射流过渡的电弧形式中调试出3%~5%的短路过渡以形成亚射流的熔滴过渡形式,调制合适的弧长修正、焊枪与工件的距离,减少熔滴飞溅,防止电弧漂移,从而形成良好的阴极雾化、气体保护效果,降低熔滴吸氢几率,最终减小在焊缝中产生气孔的几率,获得质量达标的优质焊缝。

焊接时若选用的电流值比焊接工艺规程(WPS)中的参数低时,导致电弧弧柱能量不充足,熔滴在弧柱中过渡时不能得到足够的能量形成较大的冲击力,从而不能完全击碎型材坡口及其附近范围内的氧化层,在电弧及熔滴作用下氧化层吸附的水分、污物发生分解产生氢,氢元素在高温下迅速热扩散到熔滴中,且电流小时过渡熔滴尺寸小、比表面积大,在从弧柱过渡到熔池的过程中更易吸氢,电流小时焊接能量低、熔池存在时间也短,不利于气泡的上浮溢出,因此电流小时对减少焊接气孔不利。电流值比焊接工艺规程(WPS)中的参数大时,焊缝中的合金元素烧损严重,焊接能量高热影响区软化严重,焊接变形严重,严重降低焊接接头的综合性能,因此焊接电流也不易选择过大。

过慢的焊接速率可使熔池在高温时停留过长时间,使氢扩散到熔池金属中的时间延长,但是较长的熔池存在时间增加了氢气泡上浮逸出的机会,有助于降低焊缝中的气孔产生几率;相反,如果选择较快的焊接速度,虽然有助于减少吸氢时间,但降低了气泡上浮逸出的机会,增加了焊缝中形成气孔的倾向;因此,应根据型材的形状结构、焊前预热温度、焊接电流、电压等综合因素考虑调制出适中的焊接速率。

保护气体流量过小时会出现保护不足,流量过大时又会出现紊流将周边空气卷入电弧中,因此保护气体流量过小或过大都会增加氢气孔的形成。6005A-T6中厚板铝合金焊接时选用能增加电弧能量的Ar70%+He30%混合保护气体,φ1.2 mm的焊丝选用18~22 L/min的流量。使用自动焊开始焊接前要将较长气管中混入的空气排除干净,并控制保护气体的含水量≤3 ppm(水分含量/体积分数)。在试制生产中通过调控气体流量和气体含水量实现了良好的气体保护效果。

焊接工艺规程(WPS)中其他参数相同的情况下,焊丝干伸长对焊接气孔的形成也会产生一定影响。焊丝干伸长过短或过长都会影响保护气体的稳定性,小于10 mm时会导致保护气体出现紊流,使弧柱中混入空气而提高焊缝中形成气孔的几率;焊丝干伸长过长又会导致弧柱缩短从而不能形成良好的气体保护,也会提高形成气孔的几率。因此,制定焊接工艺规程(WPS)时要规定合理的焊丝干伸长量,试验生产发现焊丝干伸长应控制在12~15 mm。

焊枪角度通过影响气体保护效果进而影响焊接气孔的产生倾向,焊枪倾斜角度太大或太小都会影响保护气体的稳定性,太大保护不充分,太小容易产生稳流造成空气混入保护气体中。通过试制发现使用MIG焊焊接6005A-T6铝合金时,将焊枪与垂直方向控制在10°~15°的角度,其他参数相同时可降低焊缝的气孔形成倾向。

3.3 规范焊前表面处理行为

将型材使用酒精和无尘布进行清洗,擦除型材焊缝坡口及两侧50 mm范围内的油污、脏物及灰尘;型材坡口带垫板时,需将垫板清理干净;然后使用不锈钢碗刷和不锈钢丝刷对焊缝坡口及两边50 mm范围内区域进行打磨去除表面氧化膜,以打磨处呈白亮色为标准,包括对引弧板和收弧板进行清理打磨。打磨去除型材坡口及其附近30~50 mm氧化层后进行焊前预热,进一步去除表面水分,每天开始焊接前需先焊接试件,经PT检测合格后再焊接工件。每焊完一道焊缝,需使用新的、无油污的不锈钢丝刷或不锈钢碗刷打磨焊缝表面及未焊接区域,保证层间清洁,没有黑灰和断掉的钢丝及脏物,然后使用含水量达标的压缩空气或氮气进行吹扫。试验生产表明,规范的焊前表面处理行为是降低焊缝产生氢气孔几率的重要措施。

4 结论

(1)铝合金焊接时气孔的形成经历了氢溶于焊接熔池、氢气泡形核、氢气泡长大、氢气泡上浮4个阶段,试验焊接时焊缝中主要形成了链状气孔、皮下气孔、密集性气孔3种类型气孔。

(2)从氢的来源角度分析,影响铝合金产生焊接气孔的因素主要包括母材及焊丝表面未清理干净的氧化层、油污、水分,保护气体的含水量,环境温湿度等。

(3)通过控制环境温湿度、调控合理的焊接工艺参数、选用18~22 L/min的气体流量、焊丝干伸长控制在12~15 mm、焊枪角度与垂直方向呈10°~15°、规范焊前表面处理行为等措施可有效减少焊接气孔的产生,提高焊接质量。