T/R组件封装用铝硅合金高速铣削试验研究

2018-02-15徐志伟王振亚

徐志伟,王振亚

(南京电子技术研究所, 江苏 南京 210039)

引 言

T/R组件是相控阵雷达中的最核心零部件,随着雷达向着大功率,高集成化发展,要求T/R组件同步朝着大功率、高集成、高性能方向发展[1]。这就要求T/R组件封装材料有着低密度、与组件内部陶瓷基板相匹配的热膨胀系数、高导热系数等优良性能。铝硅合金复合材料能够较好的匹配T/R组件封装材料的核心要求[2]且具有密度低、比强度及比刚度相对较高的优点,非常符合雷达T/R组件的发展需求,有着广阔的应用前景,但是由于硬度较高的增强相(Si)的加入导致该材料切削加工性能相对较差,加工效率较低,加工成本较高。

大型相控阵雷达对T/R组件的需求量巨大,T/R组件封装用壳体的制造效率和制造成本是制约T/R组件封装材料工程化应用的关键指标。目前T/R组件封装用铝硅合金壳体的制造一般采用普通加工中心等传统手段进行,因封装用铝硅合金材料增强体含量较高(CE11材料Si含量50%)可切削性较差,加工效率较低,生产成本增加明显。高速切削较传统切削具有更高的加工效率、更低的切削力、较低生产成本且可加工高硬度材料的优点[3]。针对铝硅合金的高速切削,大连理工大学及北京航空航天大学等高校做了相关研究,但其仅限于低硅铝合金(Si含量小于20%),针对T/R组件封装用高硅铝合金的高速切削研究较少[4-5]。

本文针对由于T/R组件封装用铝硅合金材料硅含量较高(CE11硅含量50%)导致的传统加工中切削性能较差、切削效率较低、加工成本高的问题,通过三刃硬质合金端面铣刀加工CE11的高速切削试验,分析高速铣削情况下切削要素对切削温度、切削力的影响,寻找兼顾加工效率和质量的高速铣削参数。

1 铝硅合金高速铣削试验设计

1.1 试验材料及设备

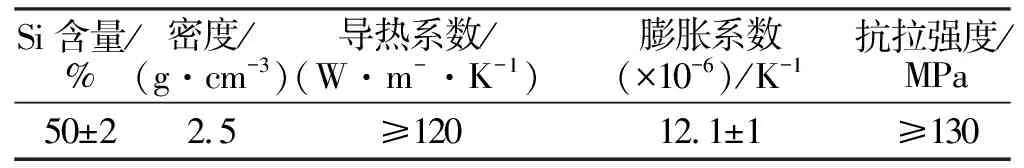

T/R组件封装用铝硅合金材料的制备技术一般有:喷射沉积+热等静压技术、粉末冶金技术、无压渗透技术。喷射沉积技术具有无宏观偏析、显微组织细小而均匀,制备成本低、效率高的优点,因此应用较为广泛。本文中试验材料为某型号雷达T/R组件封装材料-喷射成形CE11,其材料性能如表1所示。

表1 CE11材料性能

试验刀具为M.A.FORD高性能硬质合金端面铣刀,直径Φ=5.7 mm,试验使用的加工中心为米克朗HSM700高速数控加工中心,机床最高转速30 000 r/min。

1.2 试验的数据采集方案

本试验主要探讨在高速铣削情况下,铣削参数对切削温度、切削力的影响,故该试验主要考虑切削力及切削温度的准确采集。铣削力的测量与采集主要采用Kistle动态测力仪,测力仪的压电传感器可以同时测量3 个方向的铣削力。铣削力的定义为:进给方向为X,铣刀径向切深的方向为Y,刀具轴向为Z,其原理如图1所示。切削温度的测量目前较常用的方法有:红外测温法、自然热电偶法和人工、半人工热电偶法。本试验采用夹丝半人工热电偶法测量高速铣削时铣削温度,避免了对刀具材料的温度标定,使得试验过程得以简化,图2所示为夹丝半人工热电偶测温原理图。铣削温度测采集使用NI USB-6211多功能数据数据采集卡进行采集。

图1 切削力、切削温度采集原理图

图2 夹丝半人工热电偶测温原理图

图3 夹丝半人工热电偶试样实物

1.3 试验参数设计

本文试验的目的主要是探索电子封装用CE11在高速铣削过程中切削参数对切削力及切削温度的影响,因切削参数较多,每个参数可以选择的水平也较多,若进行全水平、全因子试样,试验的规模较大,所耗费的试验成本巨大且试验周期长,长时间、大批量的试验,实验数据的一致性及可靠性难以保证,故本文在原有加工经验的基础上进行相对少量试验,以期较经济、准确地反映切削力及切削温度的变化情况。另外为排除切削液对切削力及切削温度的影响,本试验全部进行干式切削,具体试验方案如下:

1)在高速加工中心,进行进给量、背吃刀量恒定,主轴转速改变的单因素切削试验,探索主轴转速对切削力及切削温度的影响;

2)在高速加工中心,进行主轴转速、背吃刀量恒定,进给量改变的单因素切削试验,探索进给量对切削力及切削温度的影响;

3)在高速加工中心,进行主轴转速、进给量恒定,背吃刀量改变的单因素切削试验,探索背吃刀量对切削力及切削温度的影响。

2 铝硅合金高速铣削试验

2.1 变主轴转速的铝硅合金高速铣削试验

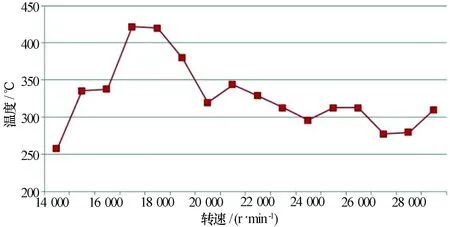

主轴转速是金属切削中的重要加工参数,是影响切削力和切削温度的一个主要参数,本组试验主轴转速从14 000 r/min逐步增加至29 000 r/min,其余切削参数保持不变(进给量0.1 mm/r,背吃刀量0.1 mm,切宽5.7 mm),切削力及切削温度随着转速变化如图4、图5所示。

图4 主轴转速对各切削分力的影响

图5 主轴转速对切削温度的影响

从图4可以看出,在其他切削参数恒定,加工中心主轴转速变化的切削试验中,轴向切削力fz明显大于切向切削力fy及径向切削力fx,fx与fy随主轴转速的变化不明显,故对于电子封装用CE11的高速切削其轴向切削力为其主切削力,主轴转速不是fx与fy的显著影响因素,且切削力fx及fz均在24 000 r/min时出现最大值,fy在23 000 r/min时出现最大值,后续随着主轴转速的增加,各切削分力均存在不同程度降低。切削力局部出现尖点,是由于铝硅合金材料硅颗粒晶粒度均布分布不均,在切削试验过程中,铣刀短暂完全切削硅颗粒所致。

从图5可以看出,切削温度最大值发生在主轴转速为18 000 r/min时,在转速18 000 r/min之前温度随转速增大而增大,在转速18 000 r/min之后,切削温度随转速的增大而降低。

在小于16 000 r/min及大于27 000 r/min情况下,切削力及切削温度均处于一个相对较低的值,因试验用米克朗HSM700高速数控加工中心最高转速仅为30 000 r/min,27 000 r/min已逼近机床极限转速,故在16 000 r/min的转速下,通过试验探讨进给量对切削力及切削温度的影响。

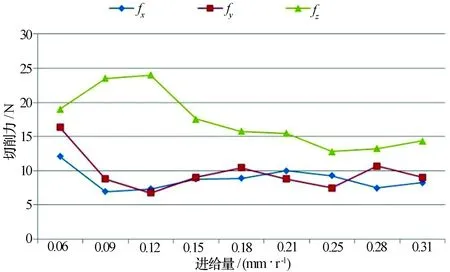

2.2 变进给量的铝硅合金高速切削试验

在主轴转速一定的情况下,每转切削量的大小,直接影响金属的切削效率。本组试验在其余切削参数保持不变(主轴转速16 000 r/min,背吃刀量0.1 mm,切宽5.7 mm)的情况下,通过进给量的改变探索切削力及切削温度随着进给量的变化情况,如图6、图7所示。

图6 进给量对各切削分力的影响

图7 进给量对切削温度的影响

从图6的切削力试验结果可知,轴向切削力fz是切削中的主切削力,fz在进给量0.12 mm/r时达到最大值为24 N,随着进给量的继续增大,fz缓慢减小,并在0.25 mm/r时达到最小,为12.81 N。这与CE11材料本身的物理特性有关,试验用铝硅合金的晶粒度水平约为50 μm,其基体为Al,增强相为Si颗粒,因Si颗粒硬度较高,加工难度较大,在小进给量的切削试验中,铣刀较大概率的切削硬度较大的Si颗粒造成切削力的增大[6]。fx与fy在小进给量时切削力较大,随着进给量的增加,切削力有所减小,但减小不显著。

从图7可以看出,切削温度在小进给量时较大,随着进给量的逐步加大,切削温度逐步下降,并在进给量0.12 mm/r时到达最低值,随后缓慢增大。

在进给量改变,其它切削参数恒定(主轴转速16 000 r/min,背吃刀量0.1 mm,切宽5.7 mm)的情况下,当进给量为0.18 mm/r时,切削力及切削温度均处于一个较低的水平。

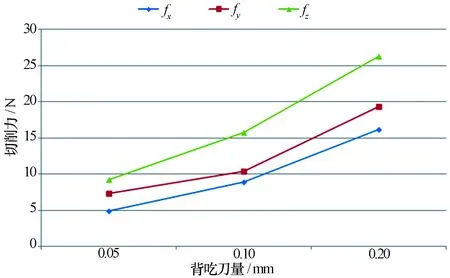

2.3 变背吃刀量的铝硅合金高速切削试验

背吃刀量是影响切削效率的一个重要参数,本组试验在主轴转速和进给量(z主轴转速16 000 r/min,进给量0.18 mm/r,切宽5.7 mm)保持不变的情况下,通过背吃刀量的改变探索切削力及切削温度随背吃刀量的变化规律,试验结果如图8、图9所示。

图8 背吃刀量对各切削分力的影响

图9 背吃刀量对切削温度的影响

因T/R组件封装用铝硅合金硅含量较高,导致材料脆性较大,极易发生开裂、崩边的现象,所以本组试验仅使用较小的背吃刀量。

从图8的切削力试验结构可知,轴向切削力fz是切削中的主切削力,各切削力随着背吃刀量的增大而逐渐增大,呈正相关。随着背吃刀量的增加,最大切削面积逐渐增大,因此切削力会随之逐渐增大。

从图9的切削温度试验可以看出,切削温度也随着背吃刀量的增大而逐渐增大,呈正相关。

3 结束语

本文对T/R封装用CE11在高速铣削过程中主轴转速、进给量、背吃刀量对切削力及切削温度进行了相关试验探索,并得到了相应的影响曲线,主要结论如下:

1)在只改变主轴转速的情况下,铣削力随主轴转速的增加,先增大后减小,在主轴转速24 000 r/min时出现拐点,铣削温度随主轴转速的增加,先增大后减小,在主轴转速17 000 r/min时出现拐点。

2)在只改变进给量的情况下,在进给量超过铝硅合金晶粒度的情况下,切削力随着切削量的变化趋势不显著,切削温度有缓慢上升趋势。

3)在只改变背吃刀量的情况下,切削力与切削温度均随背吃刀量的增大而增大,因T/R组件封装用铝硅合金极易发生崩边和开裂,实际选用背吃刀量时需同时考虑材料性能及零件结构形式。

4)对于本试验中的电子封装用CE11材料,采用v=16 000 r/min、f=0.18 mm/r、aP=0.1的切削参数能得到较好的切削效率和质量。