双驱进给系统动态特性研究

2018-02-08谢黎明周相宇

谢黎明,周相宇,靳 岚

(兰州理工大学机电学院,甘肃 兰州 730050)

随着现代机床日益向高速、高精、重载的方向发展,具有良好抗振性、高系统刚度以及快速响应等优点的双滚珠丝杠驱动直线进给系统的应用逐渐增加[1]。在高速重载的工况下进给系统动态性能的优劣直接影响机床的定位精度和加工质量。严江云等[2]从理论上论证了双丝杠重心驱动相对于传统单丝杠传动方式的优越性;周勇[3]建立了双丝杠驱动的有限元模型并进行了动态特性仿真分析,验证了双丝杠驱动相对于单丝杠驱动的优势。芮执元等[4]建立了双驱进给系统刚柔耦合模型,并对该模型进行运动学仿真,通过仿真得到横梁在高速进给时的加速度曲线和横梁上任意点的频率响应曲线,找出了横梁出现不同程度振动的原因。然而国内在进行双驱动进给系统设计时,多数是参照国外机床,以经验法和类比法作为主要设计手段进行设计,对于影响双驱动进给系统动态特性的因素缺乏研究。因此深入研究双驱进给系统的动态性能对提高机床的加工性能具有深刻的意义。本文以动梁无滑枕立式铣车复合加工中心为研究对象,主要研究了双驱进给系统的动态特性,考虑到结合部对系统动态特性的影响,建立了较为符合实际的动力学模型,着重分析了丝杠跨距和导轨跨距对系统动力学特性的影响,为双驱丝杠进给系统的改进设计提供了依据。

1 有限元模型的建立

1.1 模型简化

运用SolidWorks建立双驱进给系统的三维实体模型,建模时所需的基本参数:丝杠直径为63mm,丝杠的导程为16mm,丝杠长为2 260mm,横梁的外形尺寸为3 675mm×900mm×225mm,丝杠的跨距为2 260mm,导轨的跨距为1 783mm。将一个复杂的模型简化,可使得建模方便,分析错误概率下降[5]。在建立有限元模型之前对几何模型进行适当简化,忽略螺纹、倒角,圆角等细微特征,将复杂的横梁简化为一个实体块,不考虑对结构动态性能影响小的零部件。双驱进给系统主要零部件的材料及参数见表1。

表1 双驱进给系统零部件材料及参数

1.2 网格划分

网格划分采用ANSYS Workbench默认的求解器划分网格,网格划分完成后模型有419 603个节点,208 347个单元。划分好的网格模型如图1所示。

图1 划分好的网格模型

1.3 结合部建模

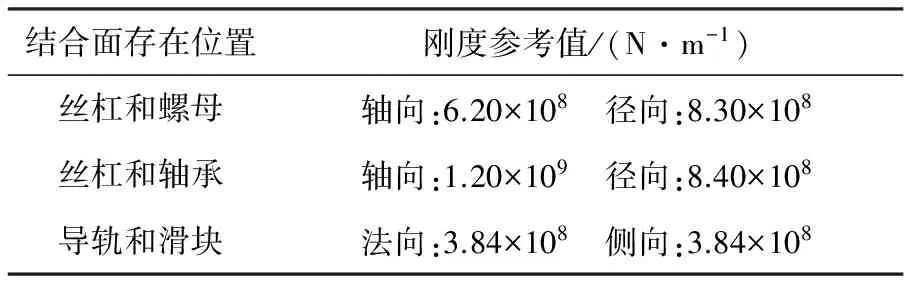

主机床的进给系统中,其动结合部如丝杠螺母等,决定了该进给系统的动力学特性[6-8],因此在建立双驱进给系统动力学模型时必须考虑动结合面对其动态性能的影响。双驱进给系统的动结合部包括丝杠螺母结合部、导轨滑块结合部、丝杠轴承结合部。导轨滑块之间的结合面采用Spring单元来连接,在结合面的法向和切向分别均匀布置2个刚度单元。丝杠螺母和丝杠轴承结合部采用Bushing单元来模拟。表2为进给系统结合面参考值。

表2 各个结合面刚度参考值

1.4 边界条件

两个导轨的底面采用固定位移约束fixed support,滚珠丝杠的安装方式为两端止推,对丝杠两端与支撑轴承接触节点采用位移约束displacement,约束X,Y,Z3个方向的位移自由度。添加约束后的有限元模型如图2所示。

图2 约束后的有限元模型

2 丝杠跨距对双驱进给系统动态特性的影响

保持导轨跨距L=1 783mm不变,在原模型的基础上依次增大丝杠跨距,每次增大200mm,分别为2 260mm、2 460mm、2 660mm、2 860mm、3 060mm,记为S2260,S2460,S2660,S2860,S3060。采用Workbench默认的BlockLanczos法分别对S2260,S2460,S2660,S2860,S3060进行模态分析,提取系统的前6阶模态。随着丝杠跨距增大,系统的各阶振型基本保持不变。图3为丝杠跨距为2 660mm时,系统的前6阶模态振型。垂直于横梁侧面为X轴向,垂直于横梁上表面为Y轴向,丝杠轴向为Z轴向。

图3 S2660进给系统的前6阶模态振型图

分析求解结果可知:第1阶模态振型主要表现为横梁和丝杠绕Z轴的转动和弯曲,第2阶模态振型主要表现为横梁和丝杠沿Y轴的振动,前两阶振型的最大变形发生在横梁两端;第3,4阶模态固有频率值相差不大,振型近似正交,这是由于模型的结构对称导致的,其主要特征为电机轴端沿Y轴的摆动,前6阶模态的最大变形也发生在电机轴端,因此在设计过程中应加强电机轴端的刚度;第5阶模态振型主要表现为横梁和丝杠沿Y轴的振动和弯曲,最大变形发生在横梁中部;第6阶模态振型主要表现为横梁和丝杠沿X轴的平动,最大变形发生在丝杠靠近电机部分。

表3为不同丝杠跨距下进给系统的前6阶固有频率。从表中可以看出:丝杠跨距从2 260mm增大到2 460mm时,第1阶固有频率略有增大,丝杠跨距继续增大到2 660mm和2 860mm时,系统的固有频率反而下降了,说明不能盲目地增大丝杠跨距。整体来看,随着丝杠跨距的变化系统的各阶固有频率变化比较微小,说明在原模型的基础上继续增大丝杠跨距对双驱进给系统的动态性能影响并不大。

表3 不同丝杠跨距下进给系统的前6阶固有频率

3 导轨跨距对双驱进给系统动态特性的影响

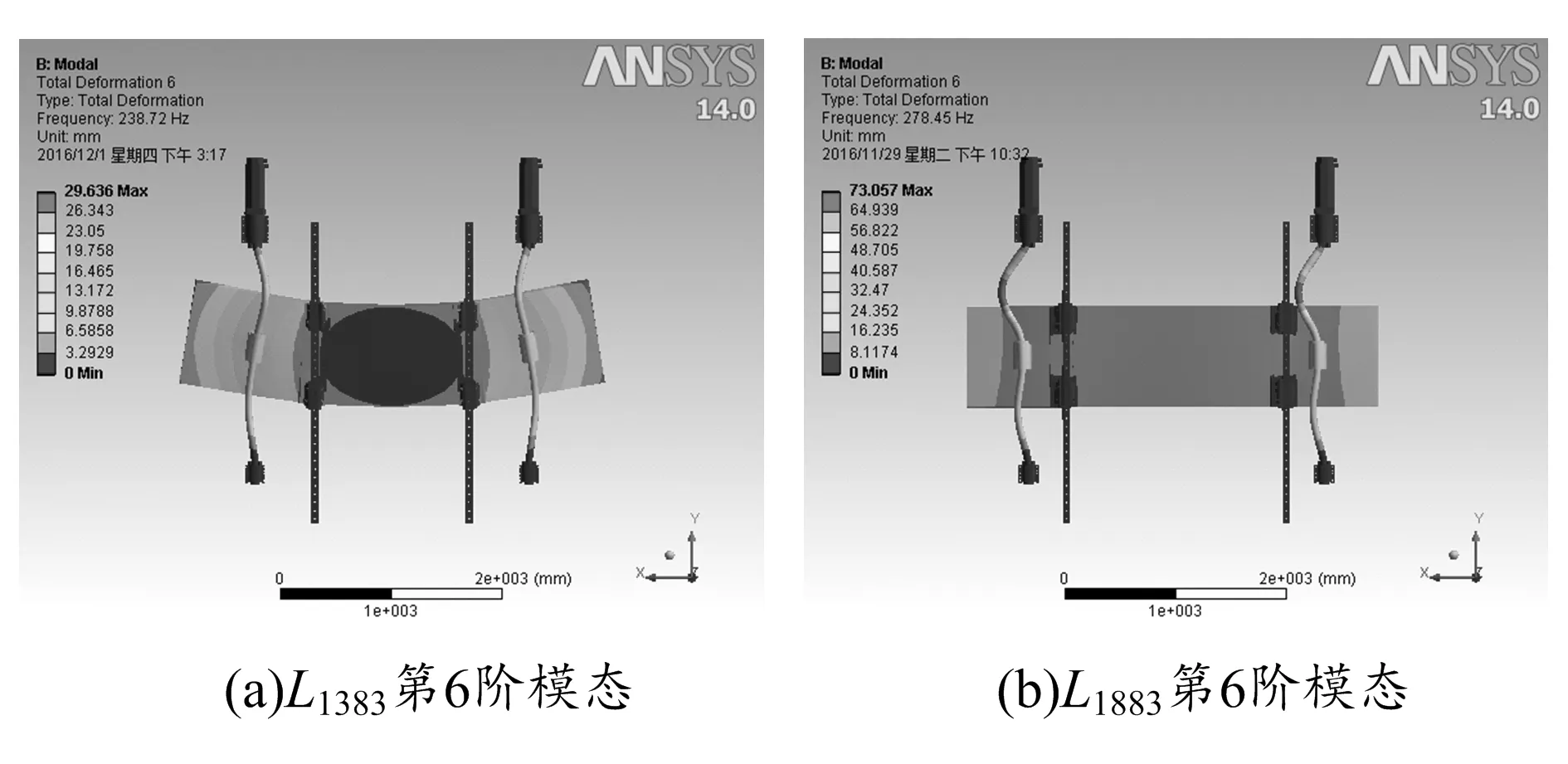

保持丝杠跨距S=2 460mm不变,在原模型的基础上依次增大导轨跨距,每次增大100mm,依次取值1 383mm、1 483mm、1 583mm、1 683mm、1 783mm、1 883mm,记为L1383,L1483,L1583,L1683,L1783,L1883。随着导轨跨距的增大,系统的前4阶振型基本保持不变,振型和图3所示的前4阶振型类似。导轨跨距为1 683mm、1 783mm、1 883mm时进给系统的第5,6阶振型和图3所示的第5,6阶振型类似。导轨跨距为1 383mm、1 483mm、1 583mm时系统的第5,6阶模态振型相比导轨跨距为1 683mm、1 783mm、1 883mm时发生了改变。图4为L1383和L1883进给系统第5阶模态振型的对比,图5为L1383和L1883进给系统第6阶模态振型的对比。L1383,L1483,L1583进给系统的第5阶振型主要表现为横梁和丝杠绕Y轴的转动,第6阶振型主要表现为横梁和丝杠沿Z轴的振动;而L1683,L1783,L1883进给系统的第5阶振型主要表现为横梁和丝杠沿Y轴的振动,第6阶振型主要表现为横梁和丝杠沿X轴的平动。

图5 L1383和L1883进给系统第6阶模态振型对比

表4为不同导轨跨距下进给系统的前6阶固有频率,由表可看出:随着导轨跨距的增大,系统的第1,2,5,6阶固有频率显著增大,说明增大导轨跨距能够有效减小横梁、丝杠的振动和变形;第3,4阶固有频率基本保持不变,说明增大导轨跨距对电机轴的径向刚度影响不明显。

表4 不同导轨跨距下进给系统的前6阶固有频率

4 结束语

本文在考虑系统结合部对双驱进给系统影响的基础上建立了其有限元模型,分析了不同丝杠跨距和导轨跨距下进给系统各阶模态振型和固有频率。在原双驱模型的基础上继续增大丝杠跨距对进给系统的动态性能的影响不明显,而随着导轨跨距的增大进给系统的第1,2,5,6阶固有频率显著提高,横梁和丝杠抵抗振动和变形的能力变强,导轨跨距越大系统的动态性能越好。因此对于双驱进给系统,在实际工况允许的条件下,应该优先选择较大的导轨跨距。

[1] HIRAMOTO K,HANSEL A,DING S.A study on the drive at center of gravity(DGG)feed principle and its application for development of high performance machine tool systems[J] .GIRP Annals Manufacturing Technology,2005,54(1):333-336.

[2] 严江云,字立敏,余光怀.数控机床双滚珠丝杠进给驱动研究[J].制造技术与机床,2012(11):53-55.

[3] 周勇.高速进给驱动系统动态特性分析及其运动控制研究[D].武汉:华中科技大学,2008.

[4] 芮执元,张国涛,冯瑞成,等.双驱进给系统的刚柔耦合模型及参数优化[J].兰州理工大学学报,2015,41(4):41-45.

[5] DADALAU A. VERL A. Bottom-up component oriented FE-modelling of machine tools[J]. Enabling Manufacturing Competitiveness and Economic Sustainability, 2012(9):227-233.

[6] 戴德沛.阻尼减震降噪技术[M].西安:西安交通大学出版社,1986:135.

[7] 王世军,黄玉美,赵金娟,等.机床导轨结合部的有限元模型[J].中国机械工程,2004,15(18):1634-1636.

[8] 张建润,卢熹,孙庆鸿,等.五坐标数控龙门加工中心动态优化设计[J].中国机械工程,2005,16(21):1949-1953.