对冲锅炉结焦原因分析与治理

2018-02-01陈飞

陈 飞

(大唐淮北发电厂, 安徽淮北 235000)

锅炉结焦问题不仅严重影响机组日常运行的安全性,还大大降低了电厂的经济性,由于各电厂燃用煤种、建设炉形不同,结焦原因也不相同[1],特别是相对于四角切圆直流燃烧而言,前后墙旋流燃烧锅炉的结焦问题研究较少,由于旋流燃烧器具有特殊的空气动力场,其结焦机理更值得深究。某厂两台对冲燃烧锅炉在燃用不易结焦的贫煤时也出现严重的结焦问题,在对锅炉结焦问题进行细致的分析后采取有针对的调整手段,目前已基本解决结焦问题。

1 设备概况

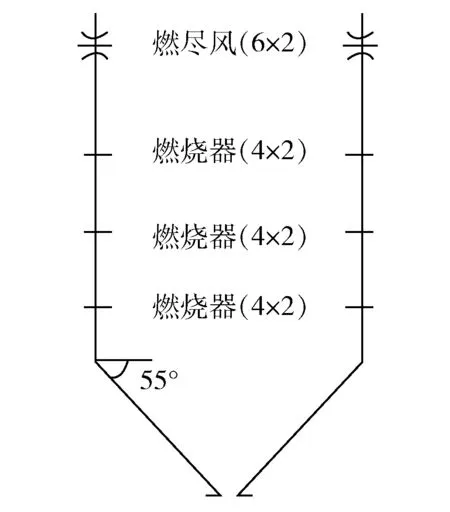

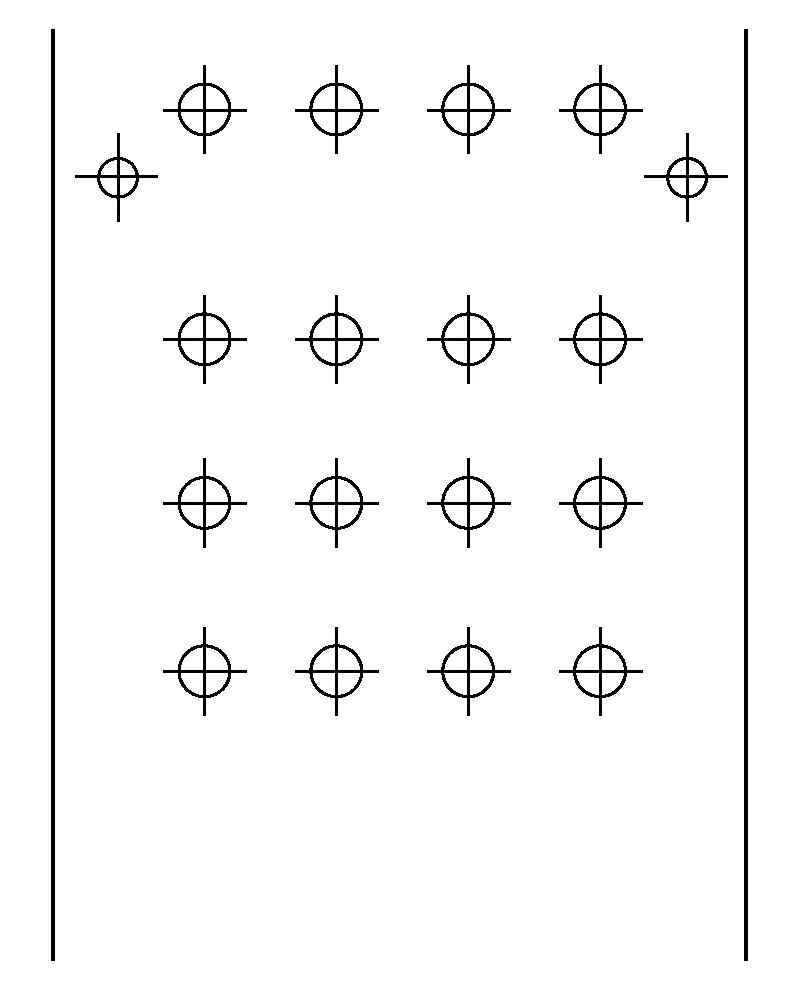

某电厂2台660 MW锅炉为一次中间再热、超临界锅炉。锅炉为单炉膛、固态排渣、前后墙对冲燃烧方式。炉膛下部为螺旋水冷壁,上部为垂直水冷壁。设计煤种为当地贫煤,设计参数见表1。制粉系统采用正压直吹式制粉系统,配6台HP1003Dyn型中速磨煤机。燃烧器为DBC-OPCC二代低NOx旋流燃烧器,其中锅炉燃烧器整体布置见图1、图2。

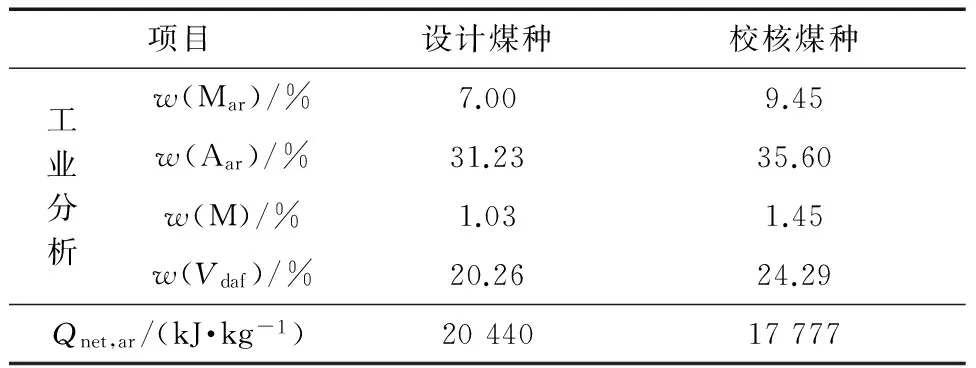

表1 燃煤的工业分析

图1 锅炉炉膛侧视图

图2 锅炉炉膛俯视图

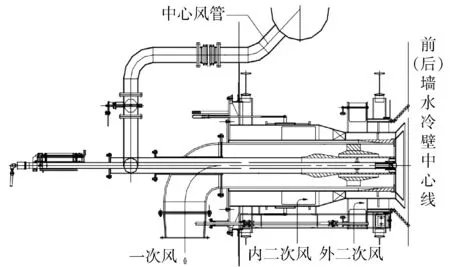

该燃烧器将燃烧空气部分分为四个部分,包括一次风、内二次风、外二次风和中心风,可实现分级配风燃烧。燃烧器结构见图3。

图3 旋流燃烧器结构图

其中内二次风采用角度为60°的固定轴向旋流叶片,外二次风采用切向旋流叶片且角度在0~100°可调,燃烧器一次风管中装设有煤粉浓缩器,实现煤粉径向外浓内淡强化燃烧。为进一步降低NOx浓度,燃烧器上布置有燃尽风及侧燃尽风,24只燃尽风风口分别布置在前后墙上,前墙燃烧器从上到下分别为A、B、C层,后墙燃烧器从上到下分别为D、E、F层。

2 锅炉结焦问题

锅炉实际燃用本地贫煤,其入炉煤平均硫分小于1%,煤质的变形温度、软化温度、流动温度均大于1 500 ℃,属不易结焦煤种,但自2013年投产以来机组频繁发生结焦问题。锅炉停机时对锅炉未打焦前的状态进行了检查发现:燃烧器周边、过热器、再热器及垂直水冷壁区域无明显结焦痕迹,锅炉结焦主要集中在锅炉燃烧器区域侧墙水冷壁上,且主要在下两层燃烧器范围。左右侧墙结焦区域大小无明显差别,这与实际运行过程中观察干渣机上落焦情况基本一致,即落焦集中在干渣机的两侧。一般情况下脱落的焦块呈黄褐色、红色或青色,较疏松。严重时焦块脱落频繁且呈熔融态,可流动,凝固后呈琉璃态且伴有少量气泡。由焦渣的形态可知:锅炉的结焦主要以机械黏结和黏结沉积物为主,结焦严重时焦块密实性黏结层及液态熔融,以致焦块堆积,堵塞干渣机。

3 结焦原因分析及解决方案

根据对锅炉干渣机焦块堆积位置和炉内观察,可以确定锅炉主要是侧墙水冷壁结焦,结合锅炉设计、炉内燃烧器安装、燃烧控制等分析该厂锅炉结焦原因。

3.1 结焦原因分析

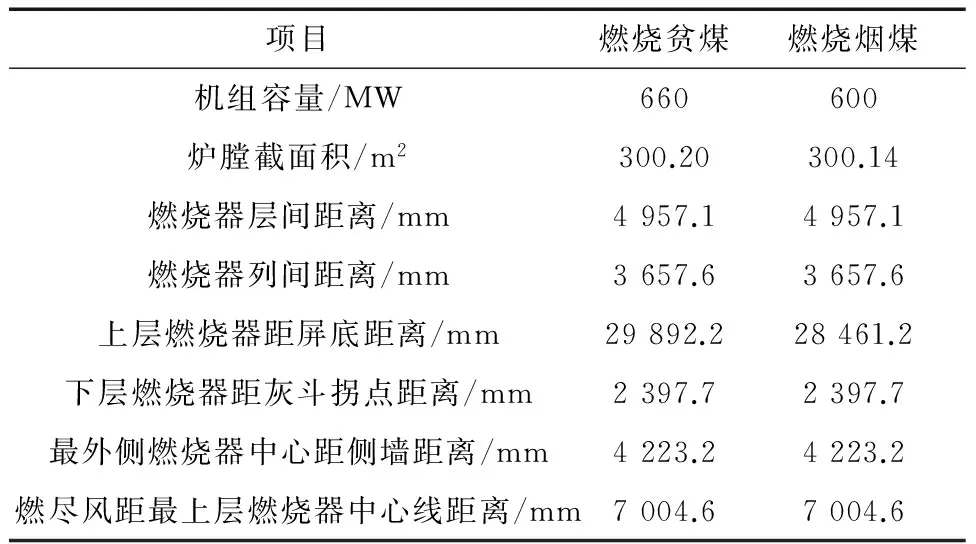

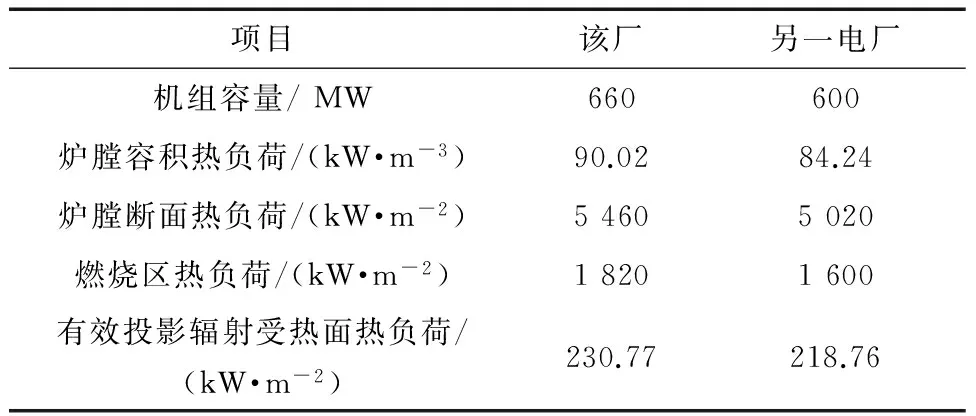

3.1.1 炉膛截面热负荷设计偏高

该锅炉采取相对“瘦高”炉形,与另一600 MW机组锅炉对比,除炉膛高度外几何尺寸几乎与该660 MW锅炉完全相同,具体对比见表2。为保证贫煤的燃尽度,制造厂在锅炉设计的高度上增加了1.4 m。炉膛容积热负荷、炉膛断面热负荷和燃烧区热负荷均偏高。炉内热负荷设计对比参数见表3。加上单层采取四只燃烧器布置,燃烧器区域截面热负荷相对增加了近10%,导致炉膛温度更高,当煤质热值偏高或炉内燃烧动力场不佳时,极易造成水冷壁结焦,同时NOx生成量大幅增加。

表2 锅炉炉膛尺寸对比

表3 炉膛热负荷设计对比

3.1.2 燃烧器安装角度偏差大

燃烧器伸入炉膛水平安装位置(轴向)过长会导致燃烧推迟,过短会造成燃烧提前烧损燃烧器。现场实际测量各燃烧器水平安装误差均在±5 mm的合格范围内,水平安装偏差不会造成明显的燃烧偏差。而燃烧器同心度(周向)存在安装偏差时,一方面会直接导致一次风发生偏斜,另一方面会影响燃烧器外二次风喷口周向面积的均匀性,造成燃烧器出口周向上的速度和流量分配不均,对煤粉的着火燃烧产生影响。由于出口周向的不均导致二次风倾向通过阻力小的出口,并在该扩口面积大的部位产生较大的负压,加剧一次风向该部位偏斜。当该情况发生在侧墙燃烧器上时,会造成一次风刷墙并诱发侧墙结焦。现场对这一推断进行论证:周向安装偏差大的区域附近的水冷壁结焦严重。1号锅炉临检时对燃烧器周向安装角度进行测量,结果发现两侧墙部分燃烧器(C1、F1、B4、D4)出现较为严重的周向安装偏差。为了进一步分析安装偏差对流场的影响,在确定最佳外二次风开度(60°)的基础上,选择两侧墙燃烧器进行炉内冷态空气动力场试验,结果发现:下层C1、F1,中层B4和上层D4均存在明显的刷墙现象,其中C1火焰末端约1/3直接冲刷右侧炉墙。由此推断实际燃烧中部分靠近侧墙的燃烧器存在安装偏差是造成刷墙燃烧、锅炉结焦的重要原因。

3.1.3 煤粉过细

经过对除焦过程分析,几次较为严重的结焦均出现在锅炉启动后。在未对燃烧器进行改变的情况下,结焦可能是由于磨煤机检修导致。磨煤机检修前因磨辊和磨盘经一段时间运行磨损后间隙过大,造成运行后期煤粉细度过大。机组检修期间对各磨煤机的磨辊间隙进行了调整,而控制煤粉细度的分离器转速在启动后仍按照之前的方式控制,同时因煤粉取样器所取的煤粉样品没有代表性,所化验的煤粉细度仍较大,给运行人员造成误判断,磨煤机动态分离器转速相对控制较高,实际煤粉细度较小,煤粉燃烧加强。炉膛燃烧器区域的热负荷强化集中,燃烧中心温度高,诱发严重结焦。

3.1.4 燃烧器配风不合理

机组投产时对燃烧器内、外就地二次风开度进行配风调整,由于本设计内二次风占比较小,约10%,且对燃烧影响较小,其中内二次风保持60°(0~60°)全开,外二次风保持75°开度(0~100°)。通过冷态动力场试验查看,外二次风在30°、45°、60°和75°气流的扩散情况,发现随着外二次风调风挡板开度增大,燃烧器的旋流强度减小,外二次风不再形成封闭气流,反而出现发散状况。其卷吸高温烟气的能力减弱,燃烧器的自稳燃性能下降,无法形成“风包粉”,使煤粉飞边刷墙结焦。

3.1.5 锅炉运行氧量控制低

锅炉实际燃用煤质干燥基挥发分较设计值低3%~4%,根据锅炉厂计算对于贫煤的NOx排放质量浓度,w(Vdaf)每降低1%,NOx排放质量浓度约上升2%,加上煤质难以磨制,原设计五备一用的磨煤机在此机组满负荷时6台全开,脱硝进口NOx排放质量浓度达700 mg/m3,远高于脱硝设计上限450 mg/m3排放质量浓度。为了控制炉膛出口NOx指标,运行中氧量控制较设计值低1%。炉内二次风量不足,容易产生一氧化碳,使灰熔点降低,易引起炉膛内结渣。

3.2 解决方案

3.2.1 严控入炉煤质合理掺混燃烧

受燃料成本影响,入厂实际煤种较多且杂,考虑到现场没有合理的混煤设备,目前只能采取分仓上煤的方式进行配煤掺烧。根据入厂煤质的挥发分、低位发热量、灰分,综合考虑燃烧的安全性、经济性以及环保达标排放要求,制订入炉煤掺配方案,控制入炉煤热值不大于22 000 kJ/kg,或采取前后墙交错分布上煤,以避免局部煤种热值高导致燃烧器断面热负荷过高而结焦。对于灰熔点低、硫分含量高的煤种,应单仓进入底层燃烧器燃烧并控制磨煤机出力,以避免在高温集中区加剧炉膛结焦。

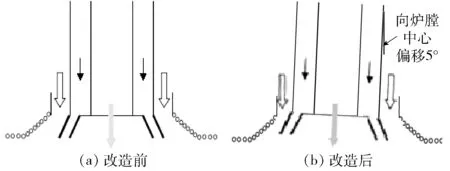

3.2.2 改造燃烧器一次风射流角度

理论上通过调节外二次风旋流叶片的位置可以改变其旋流强度,而该燃烧器在调节外二次风旋流叶片角度的过程中,一次风偏转的情况未见好转。结合燃烧器的实际结构,利用冷态试验结果,首先将 1号锅炉两侧墙共12只燃烧器一次风射流角度向炉膛中心侧偏转5°,以改变炉膛近侧墙区域流场分布。燃烧器一次风射流角度改造见图4。

图4 燃烧器一次风射流角度改造示意图

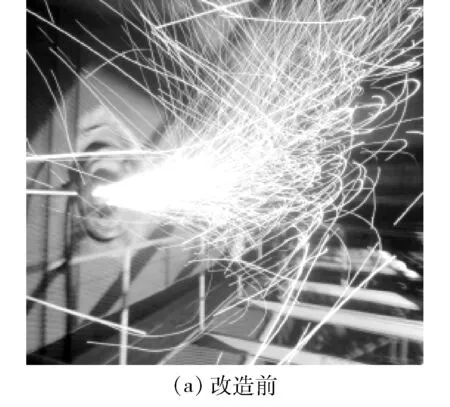

燃烧器改造完成后,周向安装角度偏差得到纠正,再次对锅炉进行冷态模拟试验。从燃烧器改造后的外二次风气流形态图可以看到:改造后一次风刷墙现象基本消除。后期运行锅炉结焦情况大幅改善,证明改造效果较好。图5为改造前后燃烧器出口外一次风烟花示踪图。

图5 燃烧器改造前后一次风气流形态对比

3.2.3 煤粉细度的调整

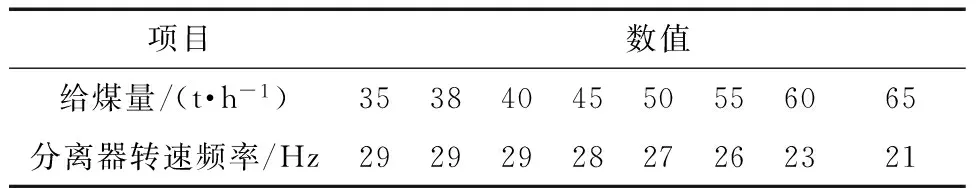

通过试验确定分离器转速频率与给煤量之间的关系,具体见表4。

表4 给煤量对应的分离器转速频率

磨煤机正常运行时通过分离器转速自动控制,保证煤粉细度R90为12%~13%以确保接近设计值,在磨煤机检修后尤其在进行磨碗衬板、磨套更换或间隙调整后应降低分离器频率3~5 Hz,以防止煤粉过细导致结焦。

3.2.4 燃烧器旋流强度调整及优化试验

旋流强度对气流形态和回流区的大小有直接影响。通过空气动力场试验发现外二次风开度在30°和45°时,由于旋流强度增大,气流张角和回流区减小,高温烟气卷吸较少不利于强化燃烧;在75°时旋流强度过小,气流张角和回流区面积较大,气流成为开放气流包裹不住煤粉直接造成飞边刷墙,当外二次风叶片角度为60°时旋流强度和回流区面积相对均衡利于燃烧,考虑到二次风从侧墙对称进入,中间2只燃烧器进风量较两侧相对较大,故现场采取“马鞍形”配风,以抵消中间大、两头小问题[2],其中各层1、4号燃烧器外二次风开度至60°,2、3号燃烧器外二次风开度至45°,内二次风保持原60°最大开度不变。

3.2.5 运行优化调整

通过一次风冷热态调平,将各运行磨煤机一次风速控制在25 m/s左右,在此基础上通过开大各磨煤机冷热风调门、减小节流损失,使得同负荷下一次风压降低1~1.5 kPa,运行一次风率由原来的29.7%降至24.3%。相同运行工况下由于一次风率降低、二次风率增加,NOx生成量未发生明显增加,但运行氧量的增加,有效缓解水冷壁侧墙区域还原性气氛。结合燃烧器旋流强度调整及优化试验开展氧量设定、二次风自动控制设定,减少人为调整不及时造成锅炉欠氧运行。

3.2.6 治理炉底漏风提高燃烧器通风量

通过测量炉底干渣温度发现干渣机冷却风量偏高。通过“开三关二”治理,有效减少干渣机冷却风量;同时严格要求运维队伍做好炉底检查孔,人孔及操作孔的封堵工作,减少炉底漏风。通过炉底漏风治理,进一步提高燃烧通风量减缓炉膛结焦。

4 结语

针对燃烧器前后墙对冲锅炉燃用贫煤时结焦问题,通过对冷态空气动力场试验,验证了旋流燃烧器周向安装角度偏差是造成锅炉结焦的主要原因,经过对燃烧器角度调整,有效地改善了燃烧器气流结构,降低一次风粉偏转程度。进一步结合煤粉细度控制、二次风优化配风等运行调整措施,基本解决了结焦问题,为机组的安全、经济运行提供了保证。

[1] 申旭, 张书位. 华润菏泽发电厂锅炉结焦分析及处理[J]. 山东电力技术, 2011, 38(3): 69-71.

[2] 袁洪涛. 660 MW机组锅炉防结渣措施研究与实践[J]. 广西电力, 2004, 27(2): 9-10, 15.