R404A 在小管径管内流动沸腾换热特性研究

2018-01-29王学东柳建华韩赛赛

王学东 柳建华,2 韩赛赛

(1上海理工大学能源与动力工程学院 上海 200093;2上海市动力工程多相流动与传热重点实验室 上海 200093)

小管径铜管换热器技术是行业内的研究热点。通过实现换热器铜管的小管径化,在保持铜管优秀传热品质的同时,可大幅降低成本,实现消费者利益与行业发展共赢。R404A具有较好的环境特性和热力学特性,是目前主流的低温环保制冷剂,在冷藏集装箱中应用较多。关于管内换热特性,铜管管径变小后,换热特性与7 mm、9.52 mm等大管径不同,管内制冷剂侧的传热系数会增大[1],结构方面的原因为小管径铜管齿高和螺旋角均增加,增强了内螺纹对冷媒的紊流扰动,减薄液膜厚度,降低热阻,进一步强化了换热。X.Boissieux等[2]对9.52 mm水平光滑管内R404A的流动沸腾换热特性进行了实验研究,研究表明Shah与Dobson关联式可以较好地预测管内沸腾换热表面传热系数,偏差在13%之内,从关联式也可以看出影响沸腾换热表面传热系数的因素并预测表面传热系数的变化。C.A.I.Ferreira等[3]实验研究了R404A制冷工质在光管和带肋片管内的流动沸腾换热机理,分别筛选出了适用于光管和肋片管内计算R404A表面传热系数的最优关联式。文献[2-3]中得出的结论仅适用于大管径铜管,A.Greco等[4]探索了更小管径的情况,对比了6 mm不锈钢管内R410A与R404A在水平光管内的换热性能,讨论了蒸发压力、质流密度、热流密度等因素对换热性能的影响,不过是基于不锈钢管得出的结论。胡海涛等[5]对5 mm小管径强化管内R410A-润滑油混合物的传热特性与压降特性进行了研究,提出了基于混合物的流型和物性的R410A-油混合物在光管内的两相流动沸腾换热关联式,并详细讨论了润滑油对流型、沸腾换热、压降的影响,但结论仅针对R410A-油混合物。此外还有一些研究[6-16]可以为研究R404A在小管径管内的沸腾换热特性提供一些理论基础和研究思路。但是具体R404A在小管径内螺纹管内沸腾换热与大管径相比增强了多少,与哪些因素有关,受这些因素影响的变化趋势、影响比重是否与大管径的有关结论相似,我们并不知道,目前也缺少相关方面的研究,本文针对现有问题展开实验研究,详细讨论热流密度、干度、质流密度以及饱和温度对R404A在小管径管内沸腾换热特性的影响,为R404A小管径铜管换热器技术的应用提供丰富的理论依据。

1 小管径沸腾换热实验

1.1 实验装置和测试方法

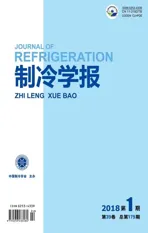

实验研究对象为外径为5 mm的内螺纹铜管,具体参数见表1,结构见图1。

表1 内螺纹管结构参数Tab.1 Dimensions of micro-fin tube

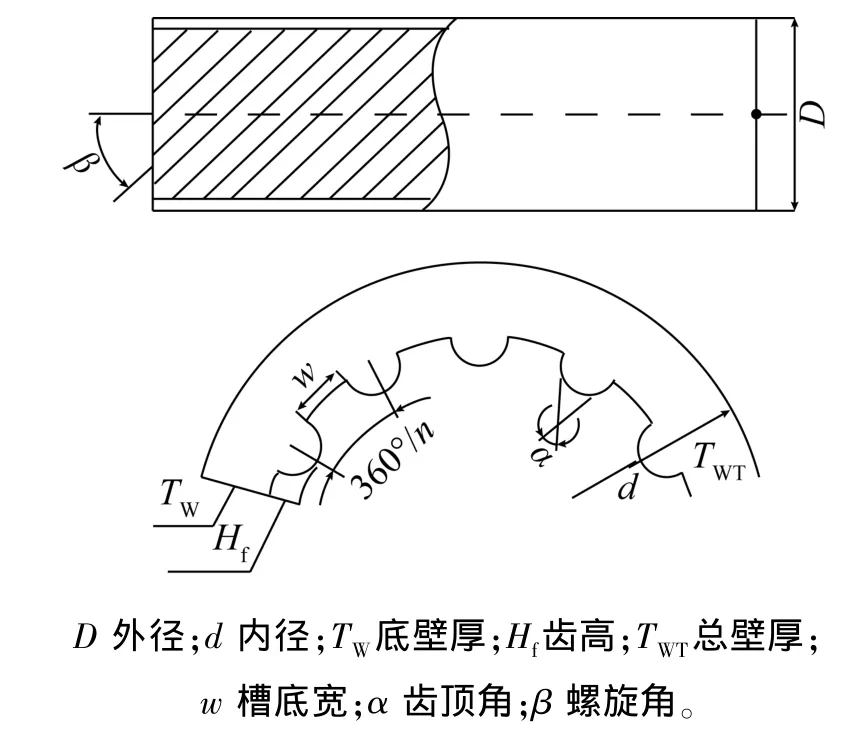

实验系统如图2所示,主要由三部分构成:R404A循环系统、乙二醇载冷剂循环系统和数据采集系统。

图1 内螺纹管结构Fig.1 Structure of microfin tube

1)R404A循环系统。R404A循环系统是由冷凝器、储液器、过冷器、柱塞计量泵、科氏流量计、预热器、实验测试段、阀件以及连接管路组成。柱塞计量泵为循环系统工质流动提供动力,通过调节柱塞泵行程旋钮可以调节系统的制冷剂流量。经柱塞泵加压后的液体工质通过科氏流量计测得其循环流量,然后进入预热器,通过调节预热器中电加热的功率来调节测试段入口处制冷工质的干度。将电压直接加在测试段铜管两端,通过调节电压来调节测试段的加热功率。冷凝器将R404A蒸气冷凝成饱和液体后流入储液器,从储液器流出的饱和液体经过冷器过冷后再次流入柱塞泵,系统完成一个循环。储液器可确保循环系统中制冷工质足够,同时还具有缓冲系统压力变化的作用。

2)乙二醇载冷剂循环系统。乙二醇载冷剂循环系统包括冷凝器、过冷器、制冷机组、板式换热器、溶液箱、乙二醇循环泵、电加热、温控器等部件。该载冷剂循环系统能够调节乙二醇溶液流量,实现-10~5℃任意温度供液,制冷机组为实验系统提供冷量。过冷器使工质具有一定过冷度从而确保R404A进入测试段前不会发生“闪发”。R404A在套管式冷凝器和过冷器内与乙二醇载冷剂进行热量交换。

3)数据采集系统。数据采集系统能够实现实验过程中各物理量参数的采集、存储、监测及数据处理等功能,包括硬件和软件两个部分。其中硬件主要包括传感器、采集仪及计算机。系统采用T型热电偶和电容式压力传感器分别测出所需温度和压力,实验采集软件采用VB6.0编程语言为开发平台,I/O端口的输入输出功能通过VB加载的DLL文件来实现。

实验测试的内螺纹铜管长度为1 600 mm,测试段长度设计的原则是可以有效合理地考察表面传热系数,且满足L/D>60,使平均表面传热系数不受入口段的影响,从而测定充分发展段的换热特性。测试段利用焦耳效应,由单相功率调压器输出的电压直接施加于被测铜管两端,通过调节加载电压可得到不同的加热量来改变被测段热流密度,通过电功率仪表可直接读出施加于测试段的电功率。采用直接将电压施加于被测铜管两端的加热方式,可保证测试段热流密度的恒定。

图2 测试系统装置图Fig.2 Schematic diagram of experimental apparatus

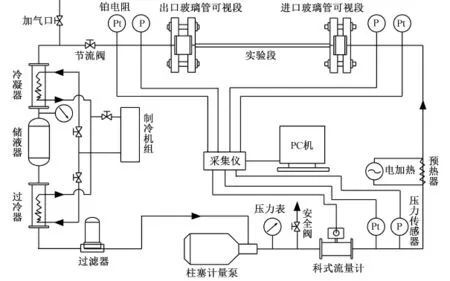

为确保铜管外壁温度测量的准确性,对一个断面的多处同时进行测量再求平均值。用焊锡将热电偶焊接于铜管外壁面,分别焊接在测试铜管的上、下、前、后4个方位,相互之间与管轴线成90°夹角。布置前已标定所用热电偶,且标定结果显示各热电偶精度均在0.3℃以内。被测铜管的8个断面共布置了32支T型热电偶,测试段的测点布置如图3所示。

图3 实验测试段测点布置Fig.3 Temperature test location distribution of test section

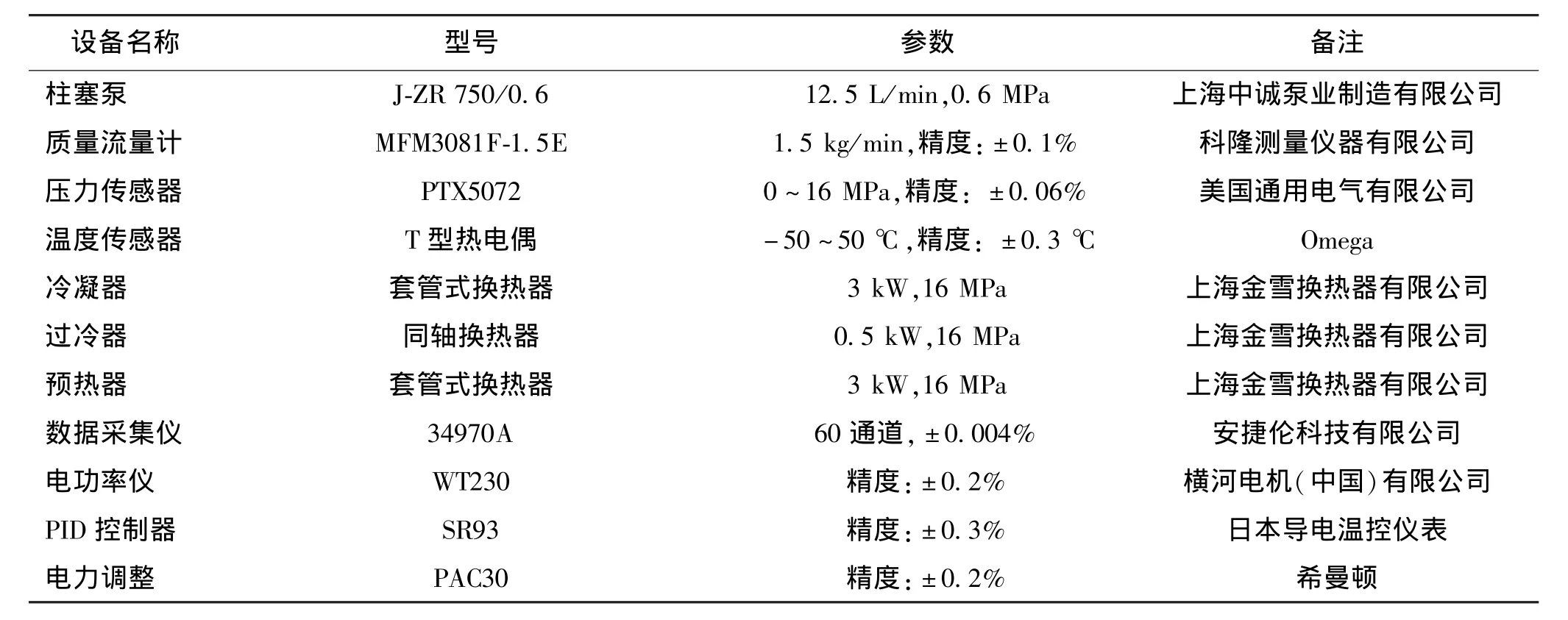

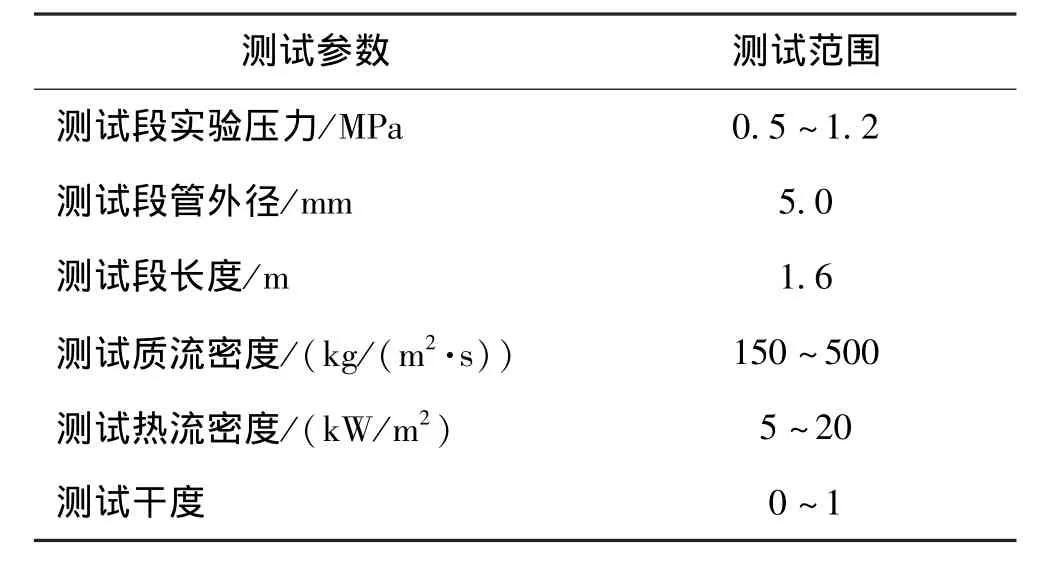

表2所示为实验系统中设备、仪器的主要参数,包括型号、精度等。表3所示为实验的测试范围。

表2 实验系统主要设备配置Tab.2 Main equipments of experimental system

表3 实验测试范围Tab.3 Test conditions of experiment

实验通过柱塞计量泵调节质流密度,单相功率调压器调节热流密度,预热器调节测试段入口干度,调节冷凝器内的压力并配合使用节流阀共同调节测试段的饱和压力,从而调节饱和蒸发温度,其中冷凝器内的压力是通过改变载冷剂的温度和流率来调节的。本文主要研究以上4个可调因素对R404A在小管径内螺纹管内沸腾换热的影响。

1.2 实验参数计算

1.2.1 测试段管内热流密度

式中:Q为施加于测试段的加热功率,kW,可由电功率仪直接读出;Qleak为外界环境向测试管的漏热量,kW;Qleak由标定的漏热系数、测得的管外壁温度与环境温度计算得出;di为测试管内径,m;L为测试管有效长度,m。

1.2.2 表面传热系数

R404A管内表面传热系数α的计算公式如下:

式中:Tw,i为管内壁温度,℃;Tr为管内制冷剂饱和温度,℃。

采用线性内插法可以计算出距测试段入口z处制冷剂的饱和压力:

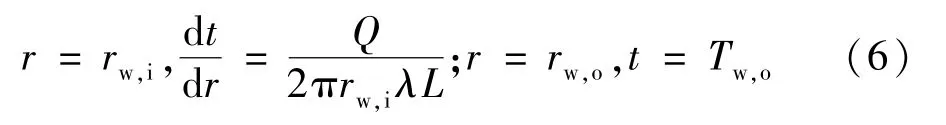

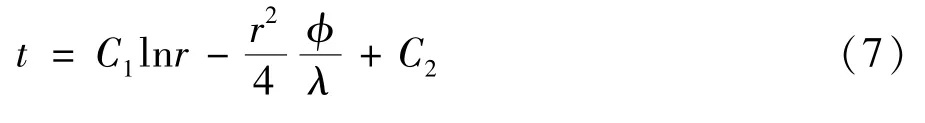

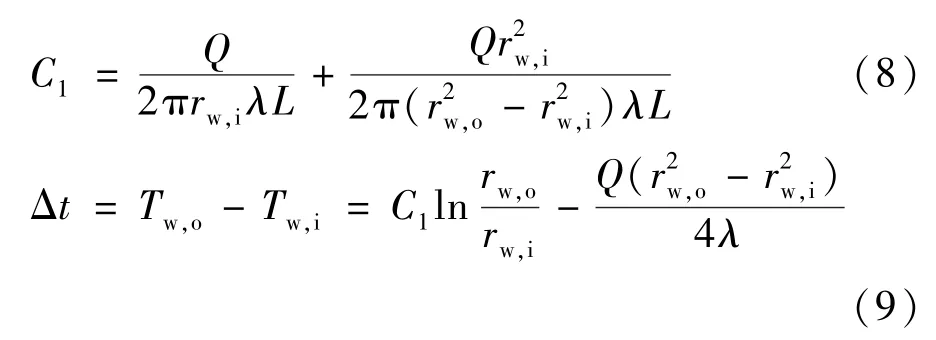

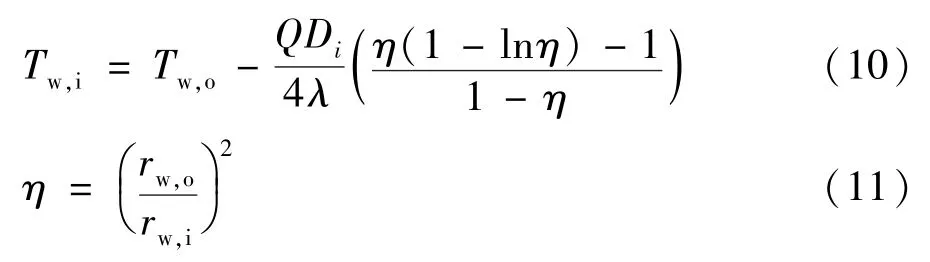

利用NIST软件查出饱和压力所对应的饱和温度Tr,由T型热电偶测得测试段铜管外壁温度,利用圆柱坐标系导热公式计算得出管内壁面温度Tw,i,计算过程如下。

假设被测铜管导热系数为常数λ,管内、外壁面温度分别为均匀恒定温度Tw,i、Tw,o,则该导热问题可简化为沿半径方向具有内热源的一维稳态导热问题。在假设的前提下圆柱坐标系中的导热微分方程可简化为:

其中:

边界条件为:

由式(4)~式(6)计算可得实验中铜管壁内外部温度场及内外壁温差,其中铜管内外壁温度场及温差可由式(7)~式(9)计算得到。

其中:

其中,管内壁温度Tw,i计算公式为:

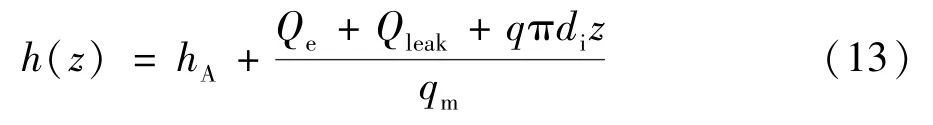

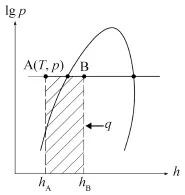

1.2.3 干度

本实验中入口干度的确定方法如下:图4中,A点为制冷剂循环中位于电加热前临近的一测试点,B点为测试段的入口处。在压焓图上由A点的p,T可确定A点的焓,B点的焓即为系统稳定后A点的焓与电加热功率的和,即hB=hA+qe/qm,qe为电加热功率,kW;qm为测试段的质量流量,kg/s。得到B点的焓之后,即可根据蒸发压力下饱和液态和饱和蒸气的焓值计算入口干度。h′、h″分别为蒸发压力下饱和液态和饱和蒸气的焓值,计算公式为:

对于距测试段入口位置z处的干度值,建立能量守恒方程:

式中:hA为预热器入口处过冷液体焓值,kJ/kg。根据测得的预热器入口处温度TA与压力pA利用NIST软件查出hA;Qe为预热器中的加热量,kW,由电功率仪直接读出。

图4 压焓图确定干度Fig.4 Determining the quality on the pressure enthalpy chart

1.2.4 误差分析

由于测量仪器误差,造成所得实验数据与实际数据有偏差。同时由于误差的传递,不同测量仪器的误差相互叠加。根据R.J.Moffat[17]的误差传递分析方法分析实验数据的可靠性,计算得出的实验误差见表4。

表4 实验系统参数误差分析Tab.4 Analysis of the errors existing in various parameters of the testing system

2 实验数据分析

通过实验测得在不同工况下不同测点处测试管的外壁温度,根据实验数据计算出管内表面传热系数,利用Origin绘出不同工况下表面传热系数随干度变化的曲线(图5~图8),并加以讨论。

图5中保持质流密度为270 kg/(m2·s)不变,改变热流密度以实现不同的工况条件,但在实际实验中由于参数之间的相互影响及系统调节的不稳定性,质流密度取值有一定误差,图6~图8定量取值分析时原理同图5,文后将不再说明。

图5 质流密度 G =270 kg/(m2·s),饱和温度 Tsat=0 ℃,不同热流密度时R404A在5.0 mm内螺纹管内的表面传热系数Fig.5 Surface coefficient of heat transfer of R404A in 5.0 mm microfin tube for different heat flux,Tsat=0℃,G =270 kg/(m2·s)

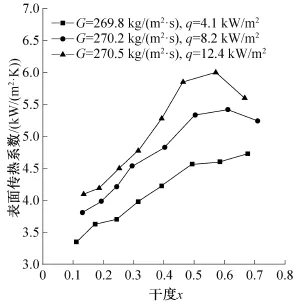

图6 饱和温度Tsat=0℃,不同质流密度,不同热流密度时R404A在5.0 mm内螺纹管内实验表面传热系数Fig.6 Surface coefficient of heat transfer of R404A in 5.0 mm microfin tube for different heat flux,different flow rate,Tsat=0 ℃

图7 饱和温度Tsat=0℃,热流密度q=7.5 kW/m2,不同质流密度时R404A在5.0 mm内螺纹管内实验表面传热系数Fig.7 Surface coefficient of heat transfer of R404A in 5.0 mm microfin tube for different flow rate,Tsat=0℃,heat flux q=7.5 kW/m2

由图5可知,当干度x<0.58时,热流密度增大对表面传热系数产生很大影响,热流密度从4.1 kW/m2分别增加到8.2 kW/m2和12.4 kW/m2时,表面传热系数上升幅度较大,分别平均上升了10.5%和14.6%;当干度x>0.58时,不同的热流密度下表面传热系数的变化趋势不同,在低热流密度下表面传热系数随着干度的增大仍在增加,而在高热流密度下会急剧下降。分析原因可知,热流密度过大会造成传热管内壁面液态工质极速汽化,换热过程进行非常快,导致汽化的气体未及时离开而继续黏附在传热管内壁上,此时气液两相流流型发生了变化,出现了干涸流,换热情况恶化,表面传热系数突然降低。传热管内干涸流发生的实质是换热形式由核态沸腾换热占主导逐步向强制对流换热占主导的转变过程,该过程直到传热管壁上的液体工质被完全蒸干才结束。在干涸现象发生前,核态沸腾在换热过程中占据主导作用,尤其在干度0.2~0.5区域,热流密度的增大极大强化了核态沸腾换热的作用;而在干涸现象发生后,热流密度对强化换热的作用被削弱。管内制冷工质蒸发的剧烈程度随着热流密度的增大而增大,在相同质流密度下,干涸现象出现所对应的干度随着热流密度的增大而减小。

由图6可知,在不同质流密度和不同热流密度条件下,当干度x<0.6时,未发生干涸现象,随着干度的不断增加,表面传热系数不断增大;表面传热系数在干度x较大时会出现急剧下降的趋势;在一定热流密度和质流密度下,表面传热系数存在最佳值。分析原因可知在干涸现象发生前传热管内既存在核态沸腾又存在强制对流的换热形式,工质持续吸收热量,蒸发干度逐渐增大,核态沸腾换热得到较大程度强化,表面传热系数不断升高。随着干度的继续增大,管内壁面上液膜厚度逐渐变薄,此时液相主要以液滴形式散布在气流中。当管内壁与气流之间的薄液膜被气液混合物取代时,发生干涸现象,换热情况迅速恶化。当气流中夹带的液滴完全蒸发后进入单相蒸气换热区,换热变成了壁面与单相蒸气之间的对流换热,表面传热系数进一步下降。

由图7可知,在热流密度q=7.5 kW/m2时,随着质流密度的增加,表面传热系数不断增大,且干涸现象越不容易出现。在干度x<0.6工况下,质流密度从 196.3 kg/(m2·s)增大到 298.7 kg/(m2·s)和393.3 kg/(m2·s)时,表面传热系数均出现一定程度增大,分别增大了14.3%和22.6%。

在干度为0.1~0.2区域内,换热形式以强制对流为主,随着质流密度的增大,表面传热系数涨幅较小。在干度为0.2~0.6区域内,表面传热系数的涨幅随着质流密度的增大而明显增大,该区域内换热形式以核态沸腾换热为主,当质流密度增加到一定程度时干涸现象在传热管内无法出现,流动沸腾换热得到增强。本实验中,热流密度q=7.5 kW/m2时,当质流密度>298.7 kg/(m2·s)时干涸现象就不再发生,说明在一定热流密度下,R404A质流密度的大小对流动沸腾换热过程中干涸现象的发生与否具有重要影响。

图8 热流密度q=12.2 kW/m2,质流密度G=297 kg/(m2·s),不同饱和温度时 R404A 在5 mm内螺纹管内实验表面传热系数Fig.8 Surface coefficient of heat transfer of R404A in 5 mm microfin tube for different saturation temperature,G =297 kg/(m2·s),heat flux q =12.2 kW/m2

由图8可知,当质流密度和热流密度均相同时,表面传热系数随着饱和温度的升高而增加。分析可知,R404A液相黏度随着饱和温度的升高而降低,表面张力会随之降低,从而使壁面液膜的气泡更容易从换热表面脱离,于是流动沸腾换热中的核态沸腾区域有所增大,流动沸腾换热作用增强,表面传热系数增大。此外,我们可以发现随着饱和温度的上升,干涸现象发生的起始干度有所减小,这是因为核态沸腾越强烈,管内壁面液膜变得越薄且更易破裂,因此也会使干涸现象提前出现。因为R404A为中低温制冷剂,常应用于低温冷藏环境中,所以本实验测试的蒸发温度区间为-5~5℃,而表面传热系数只与制冷剂的物性参数直接相关,在0℃以下温差15℃以内物性参数差别并不大,因此对表面传热系数的影响较小,实验结论可近似与实际具有更低蒸发温度的工况相吻合,比如蒸发温度为-20℃的工况。

3 结论

本文针对热流密度、蒸发干度、质流密度以及饱和温度等参数对表面传热系数的影响进行了理论分析与实验研究,得到如下结论:

1)热流密度对表面传热系数具有重要影响。在干涸现象发生前后热流密度对表面传热系数影响不同,干涸前热流密度的增大强化了核态沸腾换热,使表面传热系数得到提高;干涸后热流密度对换热强化的作用被削弱。在换热过程中存在满足最大表面传热系数的最佳热流密度值,且该热流密度与质流密度及入口干度等参数密切相关,同时随着热流密度增大干涸现象出现所对应的干度会越来越小。

2)质流密度对表面传热系数的影响较为复杂,主要取决于管内流体的沸腾换热形式。当换热形式以强制对流为主时,随着质流密度的增大表面传热系数增加幅度较小;当换热形式以核态沸腾换热为主时,质流密度的增加对于表面传热系数的增大影响较大。在一定热流密度下,质流密度增大到一定程度时,干涸现象在传热管内无法出现,从而流动沸腾换热得到增强。

3)饱和温度对流动沸腾表面传热表面传热系数具有重要的影响。表面传热系数随着饱和温度升高而逐渐增加。R404A在流动沸腾换热过程中发生干涸现象的起始干度受饱和温度的影响较大,随着饱和温度升高干涸发生的起始干度降低;表面传热系数下降的剧烈程度随着干涸结束后饱和温度的升高而增强。

本文受上海市科委建设项目(13DZ2260900)资助。(The project was supported by the Construction Project of Shanghai Science and Technology Committee (No.13DZ2260900).)

[1]任滔,丁国良,韩维哲,等.空调器中采用小管径的影响分析及研发思路[J]. 制冷技术,2012,16(1):51-54,69. (REN Tao,DING Guoliang,HAN Weizhe,et al.Analysis and research ideas of the influence of small tube diameter in air conditioner[J].Refrigeration Technology,2012,32(1): 51-54,69.)

[2]BOISSIEUX X,HEIKAL M R,JOHNS R A.Two-phase heat transfer coefficients of three HFC refrigerants inside a horizontal smooth tube,part I: Evaporation[J].International Journal of Refrigeration,2000,23(4):269-283.

[3]FERREIRA C A I,NEWELL T A,CHATO J C,et al.R404A condensing under forced flow conditions inside smooth,microfin and cross-hatched horizontal tubes[J].International Journal of Refrigeration,2003,26(4):433-441.

[4]GRECO A,VANOLI G P.Flow boiling heat transfer with HFC mixtures in a smooth horizontal tube.Part I:Experimental investigations[J].Experimental Thermal& Fluid Science,2005,29(2):189-198.

[5]胡海涛,黄翔超,丁国良,等.小管径强化管内R410A-油混合物流动沸腾阻力特性[J].上海交通大学学报,2010,44(10):1317-1321.(HU Haitao,HUANG Xiangchao,DING Guoliang,et al.Flow resistance characteristics of R410A-oil mixture during evaporation in a small diameter enhanced tube[J].Journal of Shanghai Jiao Tong University,2010,44(10):1317-1321.)

[6]KIM Y,SEO K,JIN T C.Evaporation heat transfer characteristics of R-410A in 7 and 9.52 mm smooth/micro-fin tubes[J].International Journal of Refrigeration,2002,25(6):716-730.

[7]SCHLAGER L M,PATE M B,BERGLES A E.Heat transfer and pressure drop during evaporation and condensation of R22 in horizontal micro-fin tubes[J].International Journal of Refrigeration,1989,12(1):6-14.

[8]WEBB R L.Prediction of condensation and evaporation in micro-fin and micro-channel tubes[J].Springer Netherlands,1999: 529-550.

[9]LETERRIBLE P,MARVILLET C.Condensation and evaporation of new refrigerants in advanced micro-finned tubes[J].Heat Exchanger,1998: 242-251.

[10]KUO C S,WANG C C.Horizontal flow boiling of R22 and R407C in a 9.52 mm micro-fin tube[J].Applied Thermal Engineering,1996,16(8/9):719-731.

[11]SHAH M M.A new correlation for heat transfer during boiling flow through pipes [ J].Ashrae Transactions,1976,82(2):66-86.

[12]CAVALLINI A,COL D D,DORETTI L,et al.A new model for refrigerant condensation on the outside of threedimensional enhanced tubes[J].Heat Transfer Conference,1998,6:355-360.

[13]林宗虎.气液两相流和沸腾传热[M].西安:西安交通大学出版社,2003:56-59.(LIN Zonghu.Gas liquid two phase flow and boiling heat transfer[M].Xi′an: Xi′an Jiaotong University Press,2003:56-59.)

[14]KURETA M,KOBAYASHI T,MISHIMA K,et al.Pressure drop and heat transfer for flow-boiling of water in small-diameter tubes[J].Nihon Kikai Gakkai Ronbunshu B Hen/Transactions of the Japan Society of Mechanical Engineers Part B,1997,63(615):3706-3714.

[15]BALACHANDER P,RAJA B.Investigation on the boiling heat transfer characteristics of R404A and R134a under stratified flow condition [ J].Heat and Mass Transfer,2015,51(6):825-835.

[16]陈民.R134a及R32/R134a水平管内流动凝结与沸腾换热的研究[D].西安:西安交通大学,1997.(CHEN Min.Study on flow condensation and boiling heat transfer for R134a and R32/R134a in horizontal tubes[D].Xi′an:Xi′an Jiaotong University,1997.)

[17]MOFFAT R J.Describing the uncertainties in experimental results[J].Experimental Thermal& Fluid Science,1988,1(1):3-17.