合金冷硬铸铁轧辊脆性疲劳断裂分析

2018-01-28陈玉海黄庆军王大明李国胜

陈玉海,黄庆军,王大明,李国胜

(大连橡胶塑料机械有限公司,辽宁大连 116000)

1 基本情况和现场查验

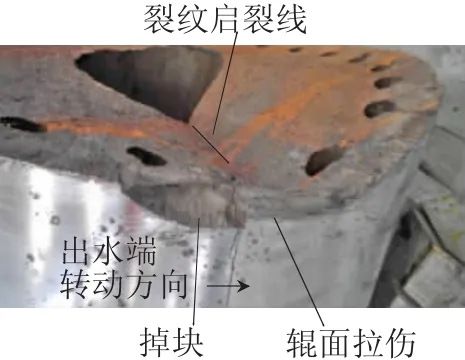

2015年7月25日,山东某轮胎厂,一台XK-760×2340B橡胶开炼机一根 760 mm铸铁轧辊辊面断裂,如图1所示。

图1 断辊整体形貌照片

该机器出厂日期为2014年10月,工作寿命7个月。橡胶轧辊属于合金冷硬铸铁,轧辊规格:76 0 mm×2 340 mm;轧辊重量:10 t;裂纹轧辊辊号:140814;轧辊结构形式:钻孔辊。

1.1 现场检查情况

断辊装机位置为1号机的固定辊,断口将轧辊分成两段,如图2所示。

图2 轧辊传动端和出水端结构照片

据厂家对断辊过程情况介绍,先发现辊面漏水,然后过不长时间轧辊就出现断裂。轧辊断口位置位于辊面长度方向1/3处,距离出水端面约860 mm,如图3、图4所示。

从出水端辊面来看,除断口外,在出水端段860mm长度方向有三条轴向裂纹,如图5、图6所示,两条为直线形,相位角180°,另一条为曲线形。

图3 距出水端面长度840 mm~880 mm处断口形貌

图4 沿辊面旋转180°角裂纹及标识

图5 三条裂纹整体形貌

图6 出水端辊面两条裂纹形貌

与断裂辊筒配套的另一个辊筒完好无损。调距装置为:液压调距。现场检查调距装置已打开50 mm.

图7、图8所示为3个炼胶周期的功率记录曲线,第3个炼胶周期未结束就停机了,即辊筒已经断裂。整个炼胶周期为矩形功率且数值超500 kW,属于交变载荷。

图7 炼胶功率曲线(一)

图8 炼胶功率曲线(二)

1.2 原始生产过程记录查证

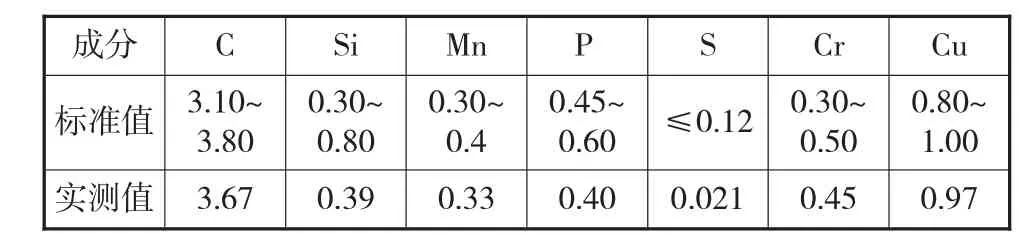

该轧辊的原始化学成分如表1所示,化学成分符合标准要求。

表1 轧辊原始化学成分记录(质量分数,%)

1.3 断裂辊筒返厂检查情况

辊面硬度检测为68.3HSD,断口处白口约10mm~20 mm之间,符合图纸5 mm~20 mm的要求,周边冷却水孔加工情况检查合格,断口处没发现宏观铸造缺陷。从图9、图10可见轧辊断裂处辊面有压痕和擦伤痕迹,表面着色检验,断口到传动端段没有发现裂纹。中心孔直径204 mm,周边冷却水孔直径30 mm,数量24个。

图9 出水端断口形貌及辊面擦伤照片

图10 传动端断口形貌及辊面擦伤照片

2 断裂分析

2.1 宏观断口分析

图5照片显示,径向断口与两条轴向裂纹其中的一条相交呈“V”字形,近45°;与另一条相交呈“T”字形。

图11 轴向裂纹走向照片

图12 周边孔附近轴向裂纹走向照片

从径向断口看轴向裂纹的形貌如图11、图12所示,两条轴向裂纹在中心孔附近与中心孔壁垂直,相位角是180°,裂纹由内向外扩展路径是最初平直,然后逐渐向旋转方向反向发生偏离,偏离角度近45°,由此可以判断裂纹发生后是逐渐扩展的,非一次性开裂。

2.1.1 轴向断裂分析

1)轧辊在铸造过程中内孔壁附近散热最慢,属于最后凝固区域,形成的铸造应力为径向拉应力,外圆(即辊面)铸造凝固时散热最快,属于最先凝固区域,铸造应力为压应力。只有在拉应力作用下,才能发生轴向开裂。由此判断内孔会先开裂。

2)轧辊中间为空心,工作过程中,两支轧辊相对转动挤压橡胶物料,可以形象地称之为“竹筒”型挤压运动,外径受挤压应力和弯曲应力作用部位,相对应内孔部位则受拉伸应力和弯曲应力作用,径向的拉应力会促使内孔轴向开裂。

3)根据金属断口分析理论[1],脆性断裂的倾斜度为直角,低周疲劳断裂在裂纹扩展速度小时呈直角,扩展速度大时接近45°.该轧辊的轴向裂纹走向(见图11、图12)符合这一理论,由此判断在径向拉应力作用下,是内孔首先开裂,然后裂纹发生了低周疲劳扩展。

所以,可以判断轴向裂纹由中心孔向辊面扩展开裂。

为了便于分析,将径向断口“V”型区域对应的轴向裂纹定为1#裂纹,将对应180°的轴向裂纹定为2#裂纹。从裂纹走向和张开的形貌特征分析,裂纹路径走向接近锯齿状,可定为晶间断裂(见图13、图14所示),属于脆性特征。因此,轧辊轴向开裂宏观上可以定为脆性疲劳开裂。

图13 1#轴向裂纹与中心孔交汇处照片

图14 2#轴向裂纹与中心孔交汇处照片

2.1.2 径向断裂

根据用户反馈,操作者先发现辊面漏水,过一段时间发生断裂,就是说轴向先开裂,然后径向断裂。

再根据后断裂部位应该是前期裂纹扩展的结果,这样径向断裂的起始部位就有两种可能:

第一种在“V”型裂纹部位,裂纹顺时针迅速扩展一周360°然后断开,属于扭转开裂特性,最终断裂部位与轴向呈近45°角(见图15);

第二种是在“T”裂纹部位,裂纹向相反的方向双向迅速扩展半周180°然后断开,属于挤压开裂特性,对应180°转角部位辊面有挤压擦伤的痕迹。

图15 断口终断区照片

为了表明上述两种断裂形式的可能性,在辊面裂纹两侧用黑色数字标识1#裂纹(V型断口侧),白色数字标识2#裂纹(T型断口侧),将带有轴向裂纹的出水端段轧辊砸开,观察其裂纹形貌,如图16所示。两条轴向裂纹从内孔到辊面均已裂透,锈蚀严重,裂纹面均穿过中心孔中心、周边冷却水孔中心和二者的连通孔中心,该裂纹面应该是应力集中面。2#轴向裂纹最先漏水,裂纹打开后发现靠近中心孔水锈颜色最深。1#轴向裂纹由两条裂纹合并而成,中心孔侧已贯通,辊面侧有少部分没有断开,水锈颜色较重。图17、图18可见内孔壁启裂部位和放射状花纹,裂纹向辊面扩展呈弧形断面,弧段到周边水孔带有疲劳开裂的特征,判定中心孔边缘为最早开裂部位,确定为裂纹源。

图16 轧辊内部裂纹形貌照片

图17 裂纹走向形貌照片

图18 裂纹内孔启裂部位形貌照片

由此可以判断,径向断口的裂纹源位于中心孔的边缘或者说轴向裂纹扩展后形成的结果。

在1#裂纹靠近出水端的端面斜的冷却水孔部位也找到了一处具有裂纹源特征的区域,定为NO2裂纹源,是次要裂纹源(如图17、图19所示)。1#轴向裂纹与径向断口在靠近内孔区域呈近45°曲面圆滑贯通(如图16、图17所示)。本分析认为1#轴向裂纹是径向断裂的起点,1#裂纹在中心孔内壁处裂纹前端在扭转应力作用下改变方向,沿顺时针方向(与转动方向相反)与轴向呈一定的角度(约45°)扩展,裂纹扩展一周360°后又回到1#裂纹处,最终在辊面区域形成了交叉。

图19 水端密封端盖“人字”孔交叉处裂纹形貌照片

2#裂纹在径向开裂的同时与径向断口贯通,形成伪“T”型断口。

2.2 断口金相分析

将图20中圆圈部位(1#裂纹开始偏转点)切割下来,加工成图21所示的样块,将次断口(轴向裂纹)面和垂直主断口面磨光,从内孔表面向辊面分成8个位置,两个位置间隔约2.5 mm,依次观察金相组织。图21中主断口即为径向断口面,次断口即为纵向裂纹面。

图21 内孔壁区域取样逆时针旋转90°及金相检验位置图

图20 传动端断口取金相试样部位(圆圈区域)

图22 内孔表面磷共晶组织100倍

图23 内孔表面磷共晶组织及微裂纹 500倍

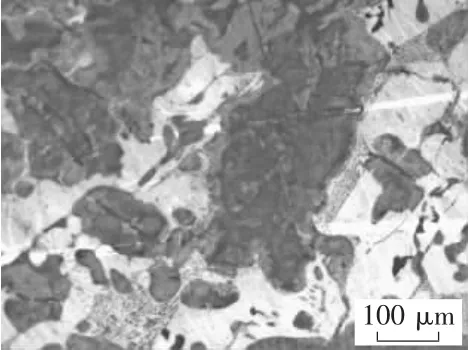

从图22可见,轧辊内孔表面几乎全部是磷共晶+碳化物复合物组织,组织粗大,放大后可见碳化物和磷共晶复合物组织上已经出现许多微裂纹(如图23所示)。

根据灰铸铁金相GB/T7216,轧辊内孔表面部位石墨长度评级为1~2级(如图24所示),属于粗大石墨,影响基体强度。

断口边缘为粗大网状磷共晶+碳化物复合物组织(如图25所示),基体脆弱。

图24 主断口靠近内孔表面的石墨形貌 100倍

图25 主断口靠近内孔表面的金相组织 100倍

图26 距离内孔表面约10 mm处的金相组织100倍

图27 轴向裂纹靠近内孔表面的金相组织100倍

距离内孔表面约10 mm处的金相组织仍为粗大网状磷共晶+碳化物复合物组织(如图26所示),基体脆弱。

石墨长度评级为1~2级,属于粗大石墨,影响基体强度。

轴向裂纹靠近内孔表面约10 mm距离的金相组织,石墨长度评级为1~2级,仍为粗大石墨如图27,图28,基体强度很低。

图28 轴向裂纹靠近内孔表面10 mm处金相组织

总体来看,试样从内孔表面沿裂纹扩展方向向辊面距离内孔表面深度约20 mm,有10 mm~15 mm深的范围,金相组织为粗大的网状磷共晶——碳化物复合物+粗大石墨组织,强度很低,极易开裂,共晶组织中已出现多条微裂纹。

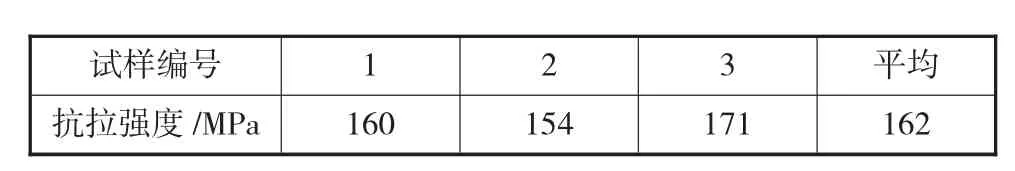

2.3 强度检测

图29所示轴端3个圆孔为套取的3个试棒,进行抗拉强度检测。检测结果如表2所示,抗拉强度平均值为161.7 MPa;化工部标准HG/T3108要求轴颈取样抗拉强度≥180 MPa;实际强度值低于标准值10.2%.

图29 出水端轴端套料区域照片

表2 轧辊轴头取样进行机械性能检测结果

2.4 化学成分检测

从轧辊碎片中,取白口区域进行化学成分检测,光谱分析结果如表3所示。从表3的分析结果可见,除了S元素含量较低外,其余元素均合格。

表3 实测化学化学成分(质量分数,%)

2.5 有限元应力分析

有限元计算主要加载条件为:辊筒直径:760mm,辊面长度2340mm,工作部分长度2000mm,轧辊工作线速度 7 m/min~70 m/min,电机功率56 0 kW,轧辊支撑点跨距3 140 mm,辊筒总横压力220 t,工作温度40℃~60℃.

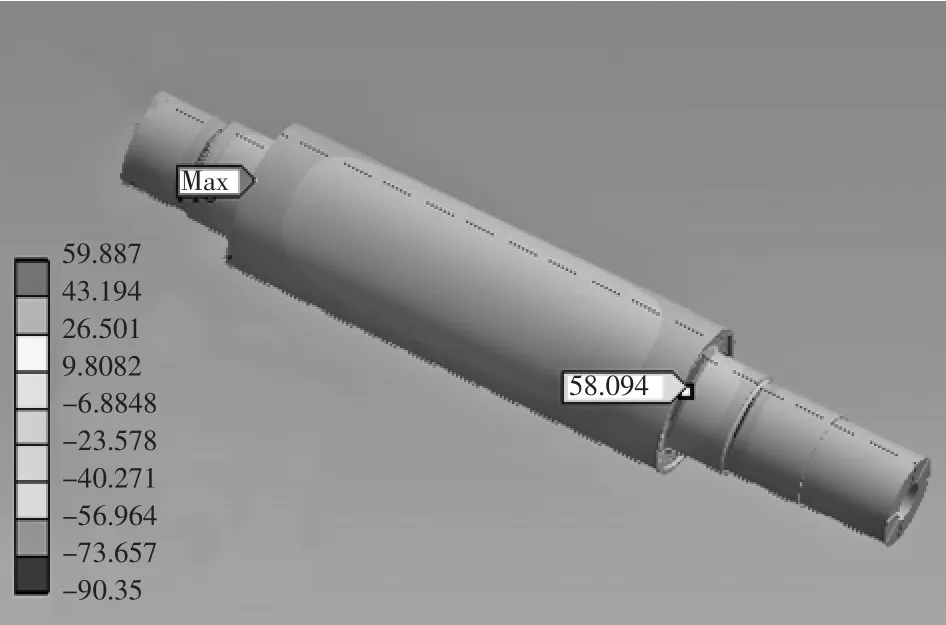

辊筒工作时最大主应力(拉应力)发生在出水端冷却水孔端面部位(见图30、31所示)。

辊筒工作面等效应力计算值出水端大于传动端(见图32、33所示)。佐证了辊筒出水端首先出现开裂。

图30 辊筒最大主应力

图31 辊筒最大主应力纵截面图

图32 760轧辊等效应力图

图33 760轧辊等效应力纵剖面

在距离出水端400 mm处横截面(裂纹源截面)的等效应力最大值为44.3 MPa(见图34所示)和主应力25.147 MPa(见图35所示)均出现在内孔边缘部位,与该处出现疲劳裂纹源相吻合;

在距离出水端800 mm处(即断口附近)横截面的等效应力最大值为25.9 MPa(见图36)和最大主应力23.137 MPa(见图37)均发生在辊面部位,与该处的径向断裂有关联。

图34 距出水端400 mm处等效应力图

图36 距出水端800 mm处等效应力图

3 结论

该轧辊断裂性质属于在交变载荷作用下,轧辊受到挤压+弯曲+扭转综合应力作用,致使中心孔轴向疲劳开裂然后径向断裂,裂纹从内孔壁启裂向辊面扩展开裂,裂纹起源于内孔壁粗大的网状磷共晶-碳化物复合物和粗大石墨。轴向开裂在先,径向扭转断裂在后。主要原因如下:

1)轧辊开裂处内孔壁存在10 mm~15 mm深层的粗大网状磷共晶-碳化物复合物和粗大石墨组织,强度很低,很脆。工作时受拉压交变载荷作用和冷却水温度不断变化的影响,发生了低周疲劳开裂;

2)从现场查到的电机功率值已经超出记录表范围,可能存在超负荷运行现象;

图35 距出水端400 mm处主应力横截面图

图37 距出水端800 mm处最大主应力横截面图

3)从辊面擦伤痕迹来看,可能有硬的异物进入辊缝中间,造成瞬间过载扭转断裂。

建议整改措施如下:

1)改进轧辊铸造工艺和铁水质量控制,改善和细化辊筒内孔壁的金属组织结构,提高轧辊强度;

2)建议用户避免超负荷运行;

3)预防硬的异物进入机器辊缝。

[1] 上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979.

[2] 黄建民.低合金冷硬铸铁轧辊生产[J].铸造设备研究,2002(1):46-48.