低压铸造缸盖急速冷却线的运用及研究

2018-01-28邓智升

肖 榕,邓智升

(东风本田发动机有限公司,广东广州 510700)

国家“十二五”规划提出“绿色发展建设资源节约型、环境友好型社会”,面对日趋强化的资源环境约束,必须增强危机意识,树立绿色、低碳发展理念,以节能减排为重点,健全激励与约束机制,加快构建资源节约、环境友好的生产方式和消费模式,增强可持续发展能力,提高生态文明水平。

公司结合“十二五节能规划”,计划建立先进、绿色、智能、高效的绿色工厂。低压铸造车间由于其生产工艺限制,生产环境恶劣,存在粉尘、有害气体等职业健康危害岗位。通过导入急速冷却线等设备,可以减少人员暴露在恶劣生产环境的时间,为员工身体健康提供了保障,降低员工发生职业健康疾病的风险。

1 低压铸造缸盖冷却方式

1.1 传统冷却线原理

目前发动机铝合金缸盖冷却普遍采用开放式自然冷却或辊道式风冷工艺,两种工艺方式都需要占用较大的场地及较长的时间。因此,铸造现场都会存在热源、氨气、甲醛等废气污染等职业危害因素。低压铸造大部分工作岗位都需要列入职业病危害防治监控。

1.2 急速冷却线的原理

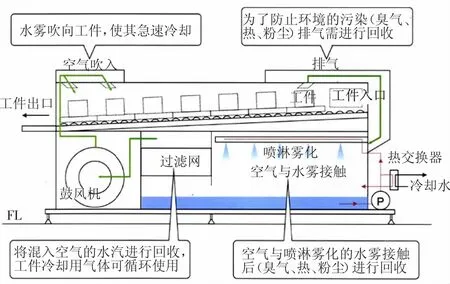

急速冷却线如图1所示,该冷却线的原理为:将冷却线水箱里面的冷冻水进行雾化,通过风机将雾化的冷风吹向工件,而整个冷却过程在密闭的空间进行冷却,工件就类似于投进一个大的冷冻库进行急速降温,同时利用水雾与含有粉尘、氨气等的排出热气接触,对热量及粉尘进行回收,防止作业环境的恶化。

图1 急速冷却线示意图

2 低压铸造缸盖急速冷却线组成与特点

2.1 主要技术参数

设备厂家:

天津人维五十铃自动化设备有限公司。

1)日处理量:550台/日(24 h连续作业)。年处理量:13.5万台/年;

2)降温能力:入口处工件表面温度约400℃±20℃;出口处工件表面温度70℃±10℃;

3)生产节拍:2 件 /每托盘,290 s±20 s;

4)输送形式:升降机+托盘+托盘滚道;

5)冷却处理时间:约 20 min;

6)输送性能:工件表面不允许出现磕碰、划伤现象;

7)输送工件:铝合金缸盖毛坯;

8)线体速度:托盘滚道 12 m/min(变频)。

2.2 急速冷却线结构组成

急速冷却线构造如图2所示,由2个升降机与冷却本体所组成。

图2 急速冷却线构造图

冷却本体由以下几个部分组成:

1)搬送托盘;

2)风道;

3)工件输送机构;

4)风机;

5)冷却水箱;

6)喷淋部;

7)吹风口。

2.3 急速冷却线特点

风机将过滤后的空气吹向工件,同时带走工件上的臭气、热量和粉尘。在水箱与喷淋雾化的水雾进行接触回收,之后将混入空气的水汽进行过滤。工件冷却用气体经过风机吹向工件,可实现循环使用。

整个冷却过程在18.6 min完成,对比旧冷却线,冷却时间缩短60%,冷却在线库存减少了80%,对于现场的品质响应有了较大的提升。因为冷却线采用的是吹冷风的方式冷却,工件冷却温度不再受季节转变的影响,对稳定冷却温度有较大的改善,基本可以杜绝落砂不良的发生。由于整线的长度缩短和改用托盘运输的方式,完全杜绝了卡料问题的发生,提升了整线的开动率及降低了现场的劳动强度。

对于废砂收集方式,急速冷却线采用自动清砂模式进行设计。搬送过程中散落到托盘中的散砂,会在搬出口升降平台最下层翻转倒砂位置倒掉。倒掉的砂会通过溜槽掉落至集砂小车中,集砂小车设置有推手,车轮,车轮固定器及位满传感器,检测到小车车满后报警,提醒操作人员。

3 使用效果

3.1 工件表面冷却

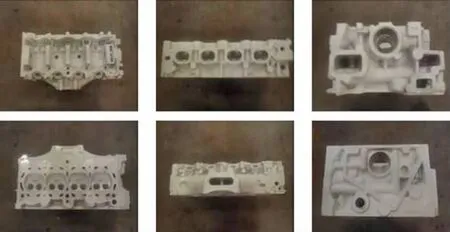

对生产的工件进行表面颜检探伤,如图3所示,没发现裂纹等异常缺陷。

图3 工件表面探伤

3.2 工件表面温度

对生产工件表面温度使用接触式温度计进行测量,测量结果见图4,工件冷却后表面温度在规格值70℃以下,符合工艺要求。

3.3 冷却后工件尺寸

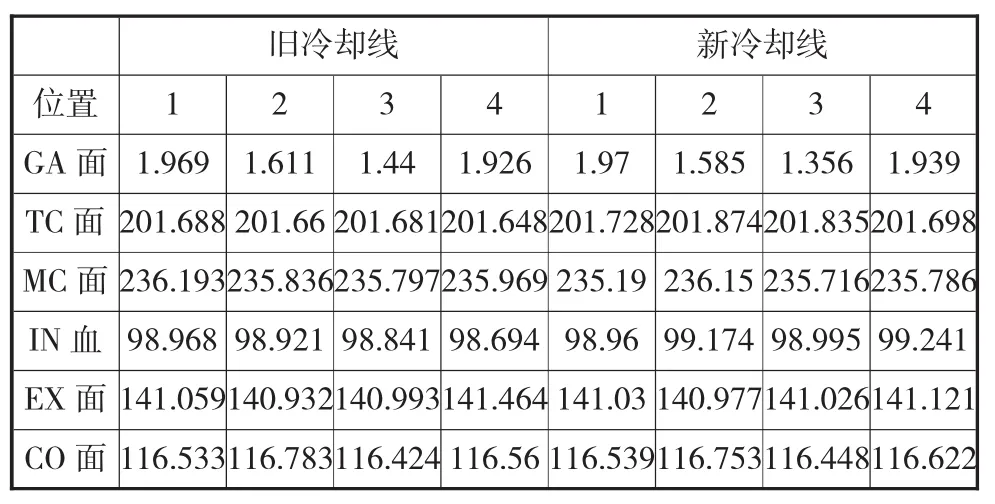

对通过急速冷却线的工件进行三坐标尺寸测量,测量结果见表1,通过三坐标数据对比,新冷却线冷却后工件尺寸没有出现异常现象(公差±0.05 mm).

4 平面布局及详细工艺流程

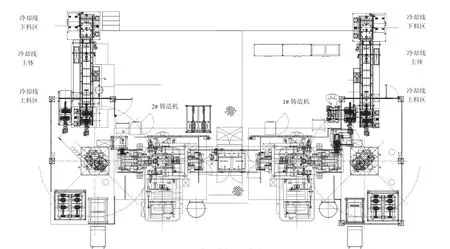

设备的平面布置,如图5所示。

图4 工件表面温度测量

表1 工件三坐标测量数据

急速冷却线能根据铸造机的生产节拍与上、下工序连动,当上工序夹持工件放置到急速冷却线上料区时,急速冷却线能自动/手动运行,当工件温度下降至设定温度(70℃±10℃)后能自动/手动搬运至急速冷却线下料区并发出到位信号通知下工序进行取件动作。

详细的工艺循环流程为:上工序机械手抓取2个工件同时放到设备投入口升降平台最上层接件处托盘内→升降平台带着托盘下降(同时投入门打开)至工件投入口→投入口升降装置处托辊驱动托盘带着工件进入搬送部→冷却→搬出门打开→托盘带着工件搬出至下工序机械手固定取件位置→下工序机械手取走1个工件→托盘继续向前移动把托盘内另外一个工件也搬送至下工序机械手固定取件位置→下工序机械手取走另外一个工件→升降平台下降至倒砂位置(同时为紧急取件位置)→托盘翻转倒砂并复位→升降平台带着空托盘上升至搬出口升降装置最上层托盘返回位置→升降装置处托辊驱动把托盘推送至托盘返回通道→托盘返回(依靠重力)→托盘在取件处定位待机。

5 结 论

低压铸造,由于其生产工艺限制,存在噪音、粉尘、有害气体等职业健康危害岗位,以及高温、高强度劳动等恶劣的工作条件。

通过导入急速冷却线设备,不仅对公司大幅提升生产效率及自动化程度、提高品质稳定性和降低生产成本等方面做出了积极贡献,最为重要的是通过机器人替代人员作业,减少人员暴露在恶劣生产环境的时间,为员工身体健康提供了保障,降低员工发生职业健康疾病的风险。同时,为公司生产线全面自动化系统的开展提供技术借鉴和技术储备,增强了公司在市场中的竞争力,提高了公司在行业中的地位。

图5 急速冷却线设备布局

[1] 周先红,孟小勇,叶少军.东风本田铸造缸盖冷却输送线设计研制[J].汽车工程,2009(10):976-979.