堆场管理仿真系统

2018-01-23

(上海振华重工集团股份有限公司,上海 200125)

1 简介

堆场管理是在堆场总体安排原则指导下,以保证码头正常作业为前提,提高码头工作效率为目的的一系列堆场策划工作。它是码头生产作业的一个重要环节,包括集装箱的进提箱、堆场整理以及装卸等有关的堆场策划安排。目前,集装箱码头之间的竞争实质是效率的竞争,任何一个码头要提升核心竞争力,打造为世界一流的集装箱码头,必须提高效率,而这在很大程度上取决于集装箱堆场的管理是否合理。因此,优秀的堆场管理系统是提高管理合理性、设备利用率和降低运营成本的有力手段,同时也是高效自动化码头的重要组成部分之一。

自动化码头的堆场管理已经成为现代化国际枢纽港发展的必然趋势,正得到各大港口的重视,并且已经成为目前国际上一些公司的重点发展方向,目前世界已有部分堆场的管理达到全部网络化、信息化、自动化。而国内大多数依然受困于技术、经验和资金能力等因素的限制,在运营模式上没有能完全转型为自动化管理。

堆场管理仿真是开展码头自动化建设过程的重要阶段之一,堆场管理仿真系统则是完成这一阶段工作的技术核心。本项目研发的堆场管理仿真系统提供包括系统、服务器、设备在内的全套仿真环境,通过软硬件结合、多子系统协作,以简单便捷的指令完成各项作业任务的执行、暂停、终止等操作,并通过三维动态可视化技术直观展示作业任务全过程。

堆场管理仿真系统通过可靠高速的通讯方式联接自动化码头装卸计划系统(TOS)和起重机单机自动控制系统(ACCS),接收作业任务,控制作业指令执行,并向反馈任务执行状态。

堆场管理仿真系统不仅可以通过指令对各类作业任务进行全程模拟,同时还考虑到了环境因素(如风力等)可能对作业任务带来的影响,有效保证了模拟作业任务的有效性和合理性,为后续工作的开展提供充足准确的依据。

本系统提供了一个完全模拟现场的环境,可模拟规范作业以及管理的各个环节,有利于早期发现问题,节约财力物力,并为随后的现场测试提供基础和决策方向。

本系统的灵活可变性,决定了这是一款适应公司开拓新兴市场方针的软件产品。针对不同的项目需求与客户需求,可以快速修改系统配置以适应新的需求。

2 系统结构

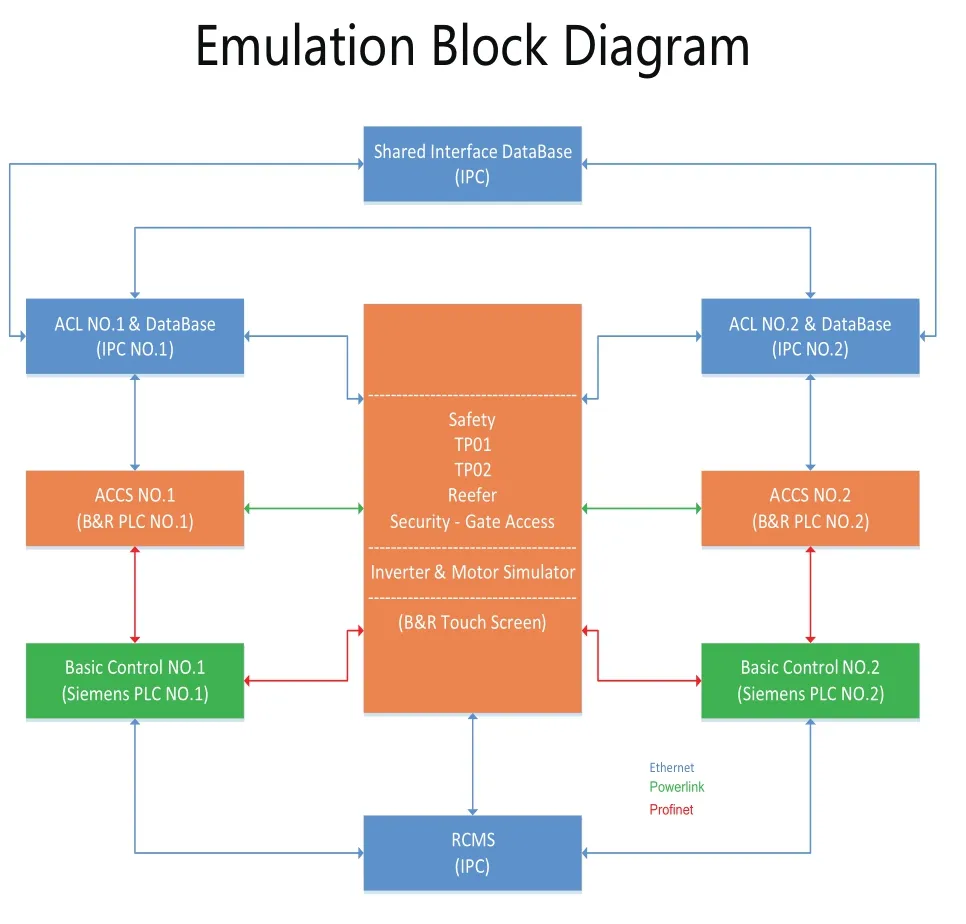

堆场管理仿真系统通过可靠高速的通讯方式联接自动化码头装卸计划系统(TOS)和起重机单机自动控制系统(ACCS),接收作业任务,控制作业指令执行,并向反馈任务执行状态。系统架构如图1所示。

仿真系统包括:起重机单机自动控制层(ACL),起重机单机自动控制系统(ACCS),逻辑控制器(Basic Control)和起重机远程监控系统(RCMS)。

图1 系统结构图

2.1 起重机单机自动控制层(ACL)

每个堆场部署1-2台ARMG,每台ARMG配备一个ACL系统,ACL从TOS接口获取作业任务,校验任务,与同堆场的另外一个ACL协调,根据双方的任务数据和设备状态数据生成安全、高效、协作的任务作业指令发送到ARMG执行,执行过程中对任务数据和设备状态数据的变动及时做出合理的调整,并将任务执行结果向TOS反馈,并记录任务执行过程中的要求的各种运行数据。ACL运行在工控机上,与起重机单机自动控制系统(ACCS)通过OPC进行数据交互。

2.2 起重机单机自动控制系统(ACCS)

每台ARMG配备一个ACCS系统,ACCS从ACL获得ARMG的动作指令,并将指令进行分析、分解,生成各个机构的运动命令,通过信号点控制逻辑控制器(Basic Control)进行相应的动作控制。其主要功能包括实时运动控制,ACL指令解析,ARMG工作模式控制,大车、小车、起升和吊具等机构运动路径规划,安全控制(包括大车防撞保护,设备自身安全保护和基于业务需求的安全防护规则),异常处理(包括故障和维修时的处理机制),设备状态监控并反馈到上层控制系统以及设备运行日志记录。ACCS运行在B&R高性能工业PLC上,通过ProfiNet连接逻辑控制器(Basic Control),通过POWERLINK连接堆场安全控制模块,通过以太网连接ACL。

2.3 逻辑控制器(Basic Control)

每台ARMG配备一个逻辑控制器,它接收ACCS的控制信号,并将信号处理转换为控制继电器,变频机,马达等电气设备的I/O点,同时在运行过程中提供安全保护,包括断电保护,紧停保护,起升过速保护和大车、小车、起升超程保护和超载保护。逻辑控制器分为主控CPU和分布式I/O模块。CPU采用SIEMENS SIMATIC S7-300F,I/O模块采用SIEMENS SIMATIC ET-200M,它通过ProfiNet连接ACCS和仿真器。

2.4 堆场安全控制(Safety)

一个堆场配备一个堆场安全控制模块,在单个独立堆场的系统仿真环境中,一般只需要一个Safety模块。在马士基Vado项目上,该模块负责两台ARMG之间的防撞保护;负责管理两个交换区的车道状态,包括跨运车的车道占用情况,ARMG的车道占用情况,集装箱的贝位占用情况,车道激活状态以及车道红绿灯状态;负责处理ARMG车道占用申请;负责管理四个冷藏箱区的状态,包括箱区人数统计,箱区内ARMG状态和警铃警灯报警状态;负责处理ARMG箱区占用申请;负责处理门禁进入申请。此模块运行在一台安全PLC上,通过POWERLINK连接ACCS,通过OPC与触摸屏交互,获取跨运车和人员的状态,并将车道红绿灯,冷藏区警铃警灯,门禁允许进入标志等信息反馈到触摸屏上。

2.5 变流器和马达仿真器

负责接收逻辑控制器给出的I/O信号指令,模拟ARMG各主要电气部件的动作,并将状态反馈给逻辑控制器。仿真器的使用替代了真实的设备,使得系统在实验室环境中运行成为可能。该模块部署在PLC上,通过ProfiNet与两台逻辑控制器连接。

2.6 触摸屏

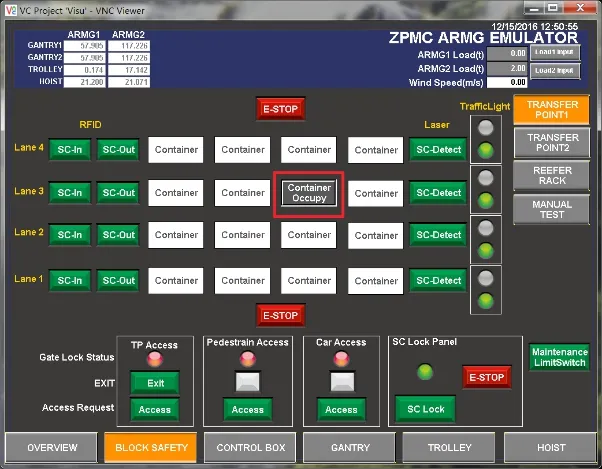

图2 触摸屏运行截图

负责显示ARMG各运行机构状态,包括大车、小车位置,起升高度,吊具尺寸,开闭锁状态和导板状态等,显示交换区车道红绿灯状态,交换区车道跨运车占用情况,冷藏区警铃警灯状态以及门禁进入锁定状态;

查看ARMG运行参数,包括大车,小车和起升的最大速度,加速度,动作范围等信息;提供设置并查看交换区内跨运车数量、位置,冷藏区人员数量、位置,ARMG带箱箱重和现场风速等信息的人机交互界面;提供控制交换区跨运车进出,门禁人员进出的人机交互界面;提供ARMG操作控制界面,包括控制开合,远程/本地模式选择,设备紧停,故障复位,机构旁路以及大车,小车,起升和吊具等机构的动作控制操作。该控制功能代替了远程操作台和遥控手柄的功能,实现了模拟ARMG在非自动控制情况下作业或进行故障处理的能力。

2.7 3D Terminal View三维堆场图像显示

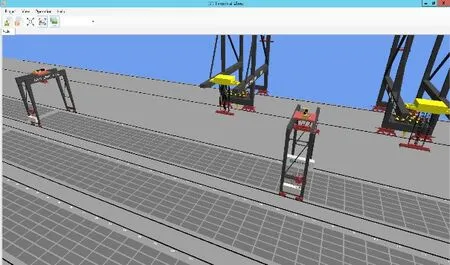

图3 3D Terminal View运行截图

3D Terminal View通过3D动态可视化方式展示指令完成过程,可以依据用户需求选取不同设备,并任意变换显示角度以方便查看。该界面通过OPC获取并实时显示多个堆场内ARMG的状态,包括大车,小车,起升和吊具的位置,通过动画展现它们的运动过程。此外该界面展示了堆场的整体结构和贝位、列位规划;通过访问OPC点,它可以展示交换区内的跨运车以及冷藏区内人员的分布情况,在大车运动过程中会显示ARMG的锁闭区,帮助分析大车防撞的策略;通过访问数据库,它可以展示堆场内集装箱的分布情况,帮助了解任务进程。获得与现场真实环境相当的感官体验。

2.8 RCMS

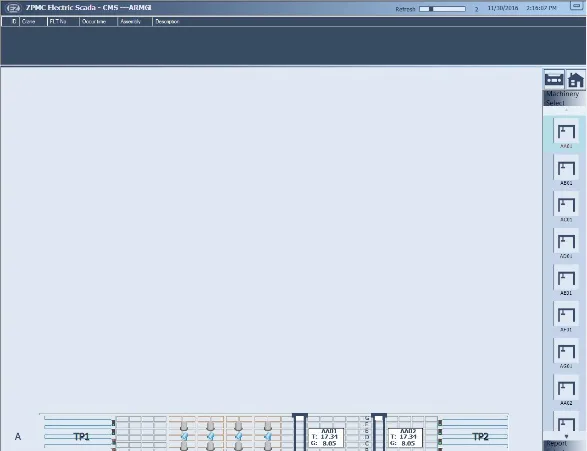

负责监视ARMG各机构的运行状态,显示设备故障信息并提供历史故障记录统计功能。相较于触摸屏,能更加详细的描述设备的实时状态信息和故障信息,帮助电气控制系统和ACCS系统的开发调试人员方便的发现问题,定位问题,解决问题。

3 仿真过程

3.1 准备工作

首先开启系统上述各个模块,确保互相连接正常,数据交互正常。随后检查系统运行参数是否按照项目测试用例要求进行配置,包括ARMG大车,小车和起升的最大速度,加速度等数值。将设备调整到测试要求的初始状态,包括大车,小车位置,起升高度,吊具开闭锁状态和吊具尺寸等数值,堆场内和交换区的集装箱分布。在进行ACL的调试前需要清理数据库中的残余数据。

图4 RCMS运行截图

3.2 启动仿真

通过TOS或数据库访问工具将任务导入数据库。当ACL读取到新任务后就会将作业指令发送到ACCS,继而由ACCS控制逻辑控制器带动设备仿真器进行动作。此时整个系统的仿真开始正常运作。

3.3 仿真控制

在系统运行过程中可以通过点击触摸屏上交换区和冷藏区的设置界面,控制交换区车道跨运车占用情况,交换区箱分布情况和冷藏区人员分布情况,以满足不同测试工况要求。当系统发生异常或其他需要人工介入的情况下,可以通过触摸屏操作设备动作,完成故障处理,人工抓放箱,紧停安全控制等工况流程的测试。

3.4 过程监控

除了各个模块自身的日志记录和数据监控功能外,本仿真系统提供了触摸屏,三维堆场图像显示器和RCMS等图形化界面,帮助开发调试人员可以更快捷直观地查看当前系统和各子系统的运行状况。

4 仿真目的

4.1 ACL仿真

由于ACL是上层控制系统,脱离于实际设备,在本系统中可以完全使用项目正式ACL程序版本。因此本仿真系统可以用作ACL的实验室开发测试环境,包括与TOS接口,与ACCS接口的测试以及对于程序自身不同业务流程的工况测试。减少因为设备问题而影响ACL调试进度的可能性,提高开发效率,缩短ACL现场调试时间,进而节省软件开发调试成本。

4.2 ACCS仿真

本系统中除了类似TDS,SDS等检测模块不具备实验室条件下进行仿真外,可以测试大部分ACCS功能模块,包括与ACL接口,与逻辑控制器接口的测试以及对于程序自身不同业务流程的工况测试。在实验室条件下也可进行主要功能的开发和程序逻辑验证,提前程序开发开始时间,加快开发和调试进度,缩短ACCS现场调试时间,节省开发调试成本。

4.3 堆场安全控制仿真

本系统通过触摸屏的输入,模拟了交换区,冷藏区和门禁系统的状态,使得堆场安全控制模块可以摆脱实际现场设施,在仿真系统环境下进行开发测试,验证程序逻辑,提前程序开发开始时间,加快开发和调试进度,缩短ACCS现场调试时间,节省开发调试成本。

4.4 逻辑控制器仿真

在自动化堆场系统中,逻辑控制器是最接近于底层设备的模块。通常系统调试只能在现场通过连接真实设备来完成。得益于变流器和马达的仿真器,逻辑控制器也可以进行程序测试,测试与ACCS的接口,验证部分控制逻辑。提前程序开发开始时间,加快开发和调试进度,缩短现场调试时间,节省开发调试成本。

4.5 系统性能仿真

除了提供对各子系统的测试环境,本系统另一个主要作用是展示自动化堆场系统的总体性能,包括任务执行效率,各个工况下的设备执行情况,与客户一起验证设备运动和安全控制机制是否满足业务需求,以便尽早发现问题,调整设计思路,甚至于帮助客户调整港口业务规则,及时修改需求设计,减少返工成本。

5 结束语

本堆场管理仿真系统提供了触摸屏,变流器和马达仿真器,3D Terminal View和RCMS作为外部条件参数输入和内部运行状态输出界面为包括ACL,ACCS,堆场安全控制模块和逻辑控制模块在内的各子系统提供仿真测试环境。在实验室环境,没有真实设备的条件下也能进行大部分功能的开发和测试,缩短现场调试时间,降低调试过程中的危险,提高调试效率,降低调试成本。通过整体系统性能的仿真,统计设备运行效率,在开发前期能够尽早的发现设计层面上的系统缺陷,推进整体项目进度。本系统已经使用于意大利Vado自动化码头,获得用户好评。未来将会推广到更多项目,包括:马士基摩洛哥Tangiers TM2码头12台双小车桥吊项目等。本系统的研发完成,支持了公司现有项目的需求,并且作为领头羊填补了国内此类软件类型的块空白。

[1]R Grush. The emulation theory of representation: Motor control,imagery, and perception[J].Behavioral & Brain Sciences,2004,27(3):377.

[2]宋建,瞿金平,文生平.B&R PCC与触摸屏基于Modbus协议的串口通信[J].机械与电子,2007(2):44-45.