钛合金TA15铣削刀具磨损机理研究

2018-01-23王明海周冬亮张志勇邵晨峰

王明海,周冬亮,刘 娜,张志勇,邵晨峰

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.中国航发沈阳黎明航空发动机有限公司技术中心,沈阳 110000)

0 引言

钛合金具有比强度大,耐腐蚀,耐高温,良好的低温性、生物融合性好等一系列优点,广泛地应用于航空、航天、医学、造船、核电等行业。然而钛合金却是一种典型的难加工材料,具体表现为切削变形系数小,切削温度高,刀具易磨损,冷硬现象严重,单位面积上压力大。在实际生产中,钛合金材料需要大量去除,刀具消耗多,因此研究钛合金铣削刀具磨损具有重要的意义。在钛合金铣削过程中,刀具磨损是一个突出的问题,国内外学者对加工钛合金多数围绕硬质合金刀具进行。刀具磨损是热力耦合作用的结果,在切削中不可避免。刀具磨损不仅和铣削参数有关,还和物理、化学等因素有关。Nouari等对未涂层硬质合金刀具在干切削下端铣钛合金时的刀具磨损机理进行了实验和理论分析,研究发现刀具的磨损机理包括粘结和扩散磨损两个方面;当磨损达到一定程度时,刀具会产生脆性断裂、塑性变形以及涂层剥落等现象,刀具产生剧烈磨损[1]。最新研宄表明,钛合金在低速条件下干切削时的磨损机理为粘结磨损,在高速干切削时以扩散磨损为主。耿国盛等人通过实验研究发现:在低速干切削时,铣刀和工件的接触时间相对较长,切屑在温度和应力的作用下粘附在前刀面上,由于粘附物周期性的脱落和热冲击的影响,刀刃上形成微裂纹,微裂纹扩展交错形成锅底型裂纹,引起刀刃附近的材料不断脱落,使刀刃强度降低;高速干切削时,刀具与工件的接触温度高且温度梯度大,刀具中元Co向工件扩散,造成WC颗粒物之间的结合力降低,导致表层脆化,引起WC颗粒物脱落。而且研宄表明,钛合金中的Ti、Al、Co、V等元素向硬质刀具方向的扩散比较困难[6]。N Corduna等人认为涂层硬质合金刀具低速车削钛合金时刀具磨损形态主要为前刀面月牙洼磨损以及后刀面磨损,失效机理主要为涂层剥落和基体扩散磨损[2]。大连理工大学的秦龙、董海等人研究了硬质合金刀具在低速加工时主要为粘结磨损,在高速加工时主要为氧化、粘结、扩散磨损[4]。吴欣等人通过对钛合金高速铣削试验,研究了刀具磨损特性, 认为刀具的粘结相(Co)在高温下丧失对WC颗粒的结合强度, 磨损机理以高温下的粘结层撕裂磨损为主[5]。沈航的王奔,印文典等人通过钻削钛合金试验,认为随着钻削的进行,在热/力共同作用下,粘焊物与刀具材料一起脱落,所以造成了刀具粘焊磨损,即导致WC颗粒物在正压力下发生脱落现象,因此磨损及其所导致的崩刃现象,在钛合金切削过程中均容易出现[3]。综上所述,切削钛合金时硬质合金刀具失效机理为粘结磨损、氧化磨损、扩散磨损、磨粒磨损,在铣削钛合金时,已加工表面对刀具的回弹摩擦、崩刃失效机理研究较少,本文着重对钛合金回弹摩擦、刀具磨损机理、崩刃失效展开研究。

1 试验设备与条件

1.1 工件材料

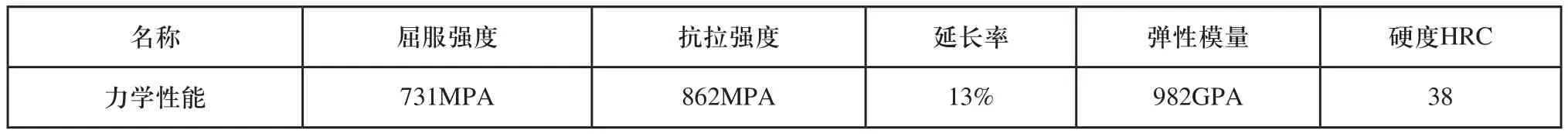

本次试验采用TA15钛合金,TA15钛合金属于高铝含量的近α型钛合金,既具有α型钛合金良好的可焊接性、热强性,又具有α-β型钛合金良好地工艺塑性。试验采用方块材料,长160mm,宽120mm,高110mm。钛合金TA15在200℃时力学性能如表1所示。

其化学成分如表2所示。

1.2 试验设备

试验机床:VMC850B立式加工中心。

试验刀具:本次试验刀具采用株洲刀具公司生产的涂层硬质合金刀具,属于W-Co类硬质合金刀具,钴含量为6%,硬质合金刀具直径10mm,总长75mm,4齿平底立刀,加工硬度45度、4刃、刀刃长25mm、刀径长50mm。

测力仪:Kistler9257B三向压电陶瓷测力仪,可测量三向切削力,由陶瓷压力探头、数据采集卡、电荷放大器、电脑等组成。

显微镜:基恩士超景深光学三维显微镜,观察和测量刀具磨损形貌。

图1 4刃平底立铣刀

1.3 试验方案

本次试验采用三把硬质合金平底立铣刀进行切削加工试验,加冷却液,1号刀切削速度60m/min、轴向切深2mm、径向切宽4mm、每齿进给量0.075mm,2号刀切削速度60m/min、轴向切深2mm、径向切宽0.05mm、每齿进给量0.075mm。每次加工640mm,卸下刀具,测量一次刀具后刀面的磨损形貌。

2 结果与讨论

2.1 刀具磨损形貌

随着切削距离的不断增加,1号刀具磨损形貌变化情况如图2所示,当切削距离达到1.92m时,后刀面的磨损情况如图2(a)所示,主后刀面开始磨损,稍微有粘钛现象,后刀面粘结有大量杂物,副后刀面摩擦磨损比较明显,刀刃上微崩刃现象不明显。当切削距离达到3.84m时,刀具后刀面磨损情况如图2(b)所示,后刀面粘结大量的钛。微崩刃现象较明显。当切削距离为5.76m时,主后刀面切削刃微崩刃情况严重,刀面上粘结的杂物几乎不变,副后刀面出现连续的摩擦磨损微崩刃现象明显,刀具磨损情况如图2(c)所示。当切削距离为7.68m时,刀尖崩刃,并且粘结大量的钛,主后刀面上粘结杂物消失,微崩刃现象十分明显。副后刀面同样出现崩刃现象。前刀面在整个加工过程中,几乎没有磨损,没有出现月牙洼磨损,前刀面上仅涂层掉落。钛合金材料的弹性模量小,切削时已加工表面回弹大,副后刀面与工件已加工表面的实际接触面积较大,导致刀具的副后刀面磨损通常比主后刀面磨损更为严重。

表1 钛合金TA15物理性能表

表2 钛合金TA15化学成分能表

2号刀具主要研究钛合金已加工表面的回弹摩擦作用对硬质合金刀具磨损的影响,铣削宽度0.05mm,其余加工参数和1号刀具一样。铣刀在顺铣的过程中,切屑由厚变薄,然后和已加工钛合金表面摩擦,由于钛合金的回弹作用,摩擦力较大,具体磨损形貌情况如图3所示,当加工距离为1.92m和3.84m时,后刀面基本无磨损,仅刀刃俩侧的涂层开始脱落,后刀面基本没有粘钛现象,当加工距离为5.76m时,后刀面刀刃出现轻微磨粒磨损,当加工距离为7.68m时,刀刃轻微磨损,出现微崩刃现象。1号刀具加工7.68m时,刀尖崩刃,崩刃宽度大于0.3mm,刀具达到加工寿命。通过1号、2号刀具的对比可知,钛合金件已加工面的回弹摩擦对刀具磨损影响甚微。

图3 2号刀磨损情况图

2.2 磨损机理

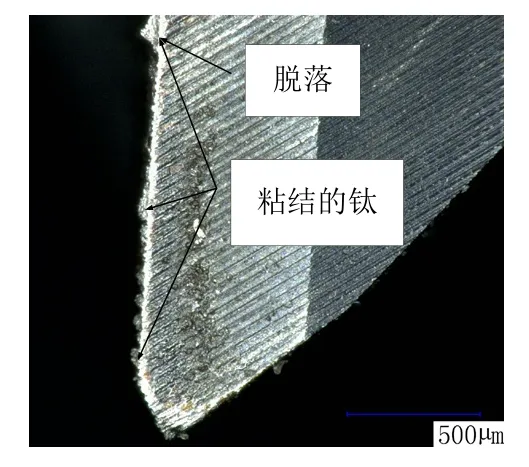

如图4所示,刀刃上粘结大量的钛,在切削钛合金的过程中,铣刀和工件之间剧烈摩擦,切削区域温度、压强很高,刀刃附近区域的表层金属发生软化,硬度降低,刀具和钛合金之间必然产生相互吸合作用,钛合金材料便粘焊在刀刃上。在刀具不断地铣削过程中,粘结物由于摩擦或者挤压作用,不停的脱落,同时带走部分刀具材料,因此刀具发生粘结磨损。

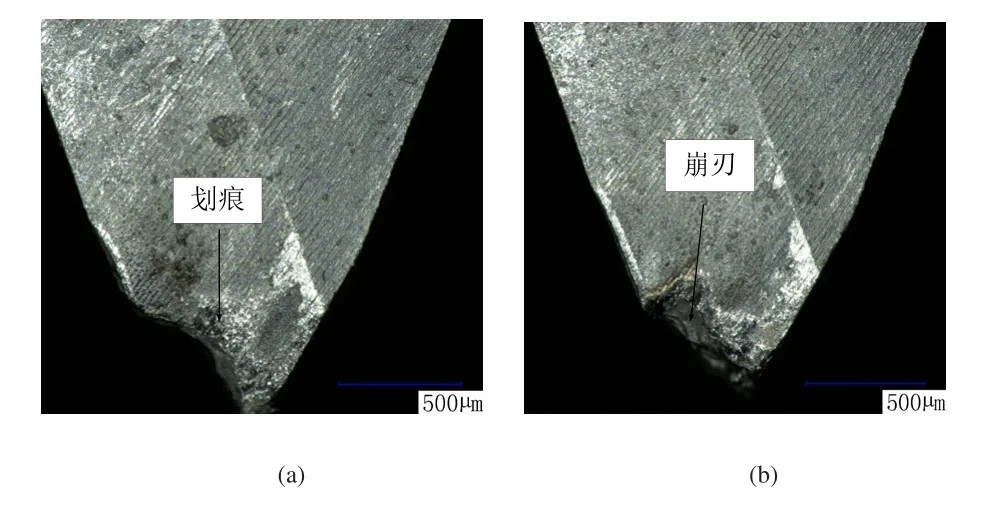

如图5(a)所示,刀面上有大量的划痕。在切削的过程中,刀具和钛合金之间快速相对移动,刀具不停的受到钛合金工件材料中的硬质点、硬质层以及高硬度粘结物冲击,这些硬质物便在刀具表面留下大量划痕,同时粘结在刀刃上的钛脱落后挤压在已加工表面上和未加工表面上,因此刀具表面产生划痕,在不断地切削中,刀具由于划痕作用发生磨粒磨损。当刀刃因磨粒磨损磨顿时,刀刃上剪切应力变大,达到一定程度,刀尖便发生崩刃。

图4 粘结磨损图

图5 磨粒磨损图

根据研究表明,在高温下(600℃),硬质合金中的C、W容易和空气中的O发生化学反应生成氧化物,钛合金在高温下十分活泼,容易和空气中的O、N生成氧化物,从而生成冷硬层,刀具在不断地铣削过程中,受到冷硬层冲击,以及自身氧化物的脱落,刀具发生氧化磨损。而本次试验切削钛合金试验,加冷却液冷却,铣削温度很低,远小于600℃,达不到发生化学反应的条件,因此本试验氧化磨损不是刀具磨损主要因素。在低温下,扩散磨损也不是刀具磨损主要因素。

2.3 崩刃研究

在热/力共同作用下,钛合金与刀具材料发生强烈地化学反应,生成的物质以积屑瘤的形式粘结在刀具材料上,随着切削的不断进行,积屑瘤会与刀具材料间断性地从刀具基体上脱落,从而造成刀具粘结磨损,甚至导致崩刃失效。因此粘结磨损是导致刀具崩刃失效的关键因素。

如图5(b)图所示,1号刀铣削钛合金TA15材料第8.32米时后刀面形貌,后刀面崩刃不整齐,毫无规律性,整个崩刃区呈现出不 连续的凹凸不平的且粗糙度较大的平面。如图6所示,在铣削第5.92米时,硬质合金刀具两个后刀面突然断刀,两个未断刀的后刀面粘结大量的钛,粘结磨损首先导致微崩刃,进而导致崩刃,甚至引起断刀现象。

图6 3号刀断刀图

根据研究,硬质合金刀具的硬质相WC颗粒物多是一些不规则立方体结构,中间存在一定量粘结剂,刀具在较高温度下,较大外力作用下,粘结相的力学性能下降速度比硬质相要快,同时钛合金与刀具材料中的WC 以及Co发生强烈地亲和作用,生成物粘结在WC颗粒物上,随着切削的不断进行,在热/力共同作用下,粘结物和刀具材料一起脱落,即导致WC颗粒物脱落,一处WC颗粒物脱落后,相邻的WC颗粒物群在铣削过程中产生较大的剪切应力,造成临近的WC颗粒群大量脱落,最后导致崩刃。本次硬质合金铣削钛合金不是连续进行(每次切削长度160mm),当温度和应力达到一定条件下,粘结磨损才能继续进行,根据断裂力学裂纹扩展条件,当应力强度因子大于刀具材料临近断裂韧性值,裂纹撕裂才可继续进展。在硬质合金切削钛合金的过程中,粘结磨损,WC颗粒物脱落是导致硬质合金刀具崩刃失效主要因素。

3 结论

根据两把相同的硬质刀具切削钛合金试验,在切削宽度不同的条件下,分析了硬质合金刀具磨损形貌的演变过程,磨损机理,以及回弹摩擦对刀具磨损的影响。

1)切削过程中,两把刀具都出现了粘钛和微崩刃现象,1号刀具在整个切削加工中,始终存在粘钛、和微崩刃现象,2号刀具切削加工一定时间后,出现粘钛和微崩刃现象;

2)已加工面的回弹摩擦对硬质合金刀具磨损影响不大;

3)在低速切削、加冷却液条件下,粘结磨损,微崩刃是硬质合金刀具切削钛合金主要失效机理;

4)粘结磨损是导致硬质合金刀具切削钛合金崩刃失效主要原因。

【】【】

[1]Nouari, Ginting.Wear characteristics and performance of multilayer CVD-coated alloyed carbide tool in dry end milling of titanium alloy[J].Surface&Coatings Technogy,2006(200):5663-5676.

[2]N Corduan,T Himbert,G poulanhon,et al.Evaluation of the performance of CBN tool materials for Ti6Al4V high performance Machining[J].Annals of the CIRP,2003,(52):73-76.

[3]Wang B,Yin W, Wang M,et al.Edge chipping mechanism and failure time prediction on carbide cemented tool during drilling of CFRP/Ti stack[J].International Journal of Advanced Manufacturing Technology, 2017:1-10.

[4]秦龙,董海.钛合金切削加工中刀具寿命和刀具磨损的研究[J].工具技术,2010,44(7):16-19.

[5]吴欣,张柳.钛合金零件高速铣削刀具磨损的试验研究[J].电子机械工程,2009,25(6):41-45.

[6]耿国盛.钛合金高速铣削技术的基础研究[D].南京:南京航空航天大学,2006.

[7]张辉.硬脆刀具材料的高温摩擦磨损特性及机理研究[D].山东大学,2011.

[8]孙玉晶.钛合金铣削加工过程参量建模及刀具磨损状态预测[D].山东大学,2014.

[10]范依航.高效切削钛合金Ti6Al4V刀具磨损特性及切削性能研究[D].哈尔滨理工大学,2011.

[11]王奔,刘东玺.刀具前角对聚晶金刚石刀具磨损过程的影响[J].组合机床与自动化加工技术,2016,7(0):24-27.