卷烟包装薄膜静电消除的研究与优化设计

2018-01-23

(山东中烟工业有限责任公司济南卷烟厂,济南 250000)

0 引言

随着运动控制技术的发展,卷烟生产机械设备的运行速度逐步提高,目前国产超高速卷烟机的生产能力已经达到16000支/分钟,这对卷烟包装原辅材料的质量提出了更高的工艺要求,设备与材料的双向适应性研究成为设备管理的一项重要内容。

卷烟产品在我国属于副食品类别,由于其吸食的特殊属性,对该类产品并无严格的保质期要求,但在运输及储存过程中,需要避免受到外界环境中温湿度的影响。目前卷烟产品普遍采用BOPP烟用包装薄膜对小盒及条盒商标纸进行密封包裹,以实现流通环节的产品吸味稳定。

在高速生产条件下,BOPP烟用包装薄膜在储存、展开、传递、分切等各环节都不可避免的产生表面静电,薄膜表面的静电积累到一定程度将会影响到包装质量,造成破包、折角、拉线错位等缺陷,严重影响产品合格率及设备有效作业率。目前薄膜包装机械常采用静电消除装置对薄膜静电进行抑制,但生产环境、材料规格、包装工艺等外部因素的差异,使静电消除装置无法保证静电消除保持最佳效果,常需要根据使用条件进行调整优化。

1 问题分析

1.1 静电产生原因

BOPP烟用包装薄膜是BOPP薄膜中技术含量较高的一个膜种,具有优良的绝缘性能。材料中聚丙烯分子的化学键为共价键,难以发生电离,使电子或离子无法传递,所以薄膜表面具有较高的表面电阻,从而容易产生静电[1]。

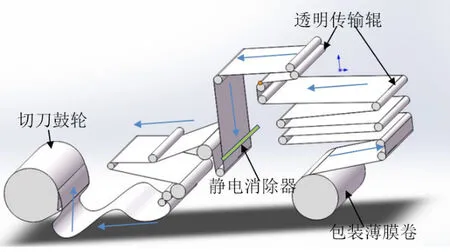

FOCKE409条盒包装机是由德国FOCKE公司生产的一种用于细支烟产品的条盒包装设备,设计生产速度为40条/分钟。其薄膜输送流程如下:

包装薄膜卷安装在底部的支架上,经过多个传输辊的平整及纠偏,经过静电消除器去除部分静电后继续穿过鼓轮传送,期间完成与拉线的定位粘合,然后经由切刀鼓轮将透明纸切割成张,最后单张透明纸与预折成型的条盒商标纸完成条盒的薄膜包裹及热封。

图1 FOCKE409条盒包装薄膜输送流程图

在薄膜的整个传递过程中,需要经过多个输送辊及传动部件,这些部件的材质一部分为金属,也有一部分为了降低噪音,保证动作可靠而采用了非金属绝缘的部件(如透明纸传送辊),容易因摩擦而产生静电,加上设备内电气元件产生的电磁感应,为静电的产生、积累、转移提供了足够的条件。

经过分析,在薄膜传递过程中产生静电的主要环节为[2]:

1)输送摩擦。包装薄膜与输送辊直接接触,在展开、传递、转向等过程中,与机械部件存在广泛的摩擦接触。

2)分切成型。切刀鼓轮在高速运转中将连续的薄膜进行分切,切割的单张薄膜与商标纸共同进行折叠成型,该过程会有静电产生。

3)静电传递。包装薄膜在运行过程中,如果不能及时消除静电,其积累的静电荷将不断相互传导并向后续工序传递。

1.2 静电的影响

包装薄膜的静电积累到一定程度时,容易使材料出现排斥现象及表面吸灰,导致包装薄膜在折叠成型过程中发生错位、卷折及污染[3],这在条盒包装薄膜中的表现尤为明显,带有静电的薄膜又会成为静电载体,导致静电在不同工序及设备部件之间转移并在更大范围内积累。

从工艺质量管理系统(统计过程控制SPC)选取2016年下半年记录的质量缺陷数据,对四种主流生产机型的条盒包装缺陷率进行统计,并计算了条盒包装薄膜缺陷在其中的占比,结果如表1所示。

表1 不同包装机型条盒包装薄膜缺陷占比统计

这说明在安装有静电消除器的情况下,FOCKE409条盒包装薄膜缺陷率较其它机型偏高。

2 优化设计

2.1 设计思路

FOCKE409采用了美国SIMCO公司的MEB静电中和棒作为静电消除装置,根据静电产生的原因及静电消除的原理,对静电消除装置的优化主要在两方面进行,一是通过试验确定静电消除器与包装薄膜的间距;二是结合设备实际确定静电消除器的作用位置。

在环境温度26℃,湿度60%,设备运行在额定速度的情况下,用静电测试仪对静电消除器和包装薄膜处于不同间距下的表面静电压值各进行三次测量并计算平均值,统计数据如下。

表2 不同间距下的平均静电压值

选定测量距离从16mm到30mm,以2mm为调整间隔,由测量结果可知,静电消除器的安装位置超出24mm一定距离后,静电消除效果明显降低。因此,最终确定静电消除器的安装位置距离包装薄膜为24mm。

为确定静电消除器的作用位置,对薄膜表面静电压值进行了进一步测量。在同样的测试条件下,选取静电消除器后2cm(记为中端)和传输切割末端前2cm(记为末端)两个位置进行测量,得出数据对比如下。

图2 静电仪测定不同位置处透明纸的静电压值

数据表明,包装薄膜的传输末端静电压值约为静电消除后的一倍,这是因为经过静电消除的薄膜在后续的传输过程中又会重新产生静电,从而影响折叠成型阶段的包装质量,所以静电消除器应尽量靠近材料传输末端,以保证分切成张的包装薄膜在进入折叠成型阶段前的静电积累最低。

2.2 改进实施

根据设备实际条件,选定将静电消除器位置后移至分切鼓轮前,设计新的支架及支撑螺杆并固定于分切鼓轮支撑板上。由于支架对加工机械强度要求不大,故采用Q235普通碳素钢作为加工材料。

支架作为静电消除器的支撑机构,与支撑螺杆通过螺纹孔连接,为了使静电消除器更加稳定且便于定位,在支撑螺杆上设计了内外两个同样的支架。

图3 支架设计及实际安装图

【】【】

静电消除器主要通过高压发生器产生高压,作用于放电尖端,将薄膜的静电中和[4]。在研究过程中,我们发现静电消除器只有在设备“急停”和“空转”两种状态下才会切断电源,考虑到设备故障时,需要人工介入,所以进一步对该处的安全联锁程序进行了优化。

静电消除器的电源通断来自PLC信号A8.0,从源程序OB010_OPERATING(PRG)程序段对应位置引入故障停机信号A7.2,可以保证当设备需要人工介入时,及时切断静电消除器电源,增加安全系数。

图4 静电消除装置PLC安全联锁程序优化

2.3 效果验证

优化实施完成后,在同等温湿度、额定生产速度条件下,使用静电测试仪对经过静电消除器的薄膜静电压值进行测量,测量时间为每10min检测一次,连续测量2小时,得出数据如图5所示。

数据表明,优化后在包装薄膜进入折叠成型工序前能够保证表面静电在包装工艺要求范围内,降低了静电对包装质量的影响。

3 结论

图5 优化后测定的薄膜中末端静电压值

经过对卷烟包装设备FOCKE409的静电消除装置优化改造,达到了更好的消除薄膜表面静电的效果,薄膜传输末端静电压可以控制在1kV以内,可以满足包装工艺要求,通过对优化效果跟踪验证,在实际生产中包装缺陷率得到降低,同时对原有静电消除装置的安全联锁程序进行了优化,对包装行业的静电消除课题有一定的借鉴价值,目前改造方案已在其他卷烟包装机型上得到推广。

[1]季云飞.BOPP烟用包装薄膜静电消除方法[J].科教文汇.2006(8):197.

[2]牛宇.精细凹版印刷与分切过程中静电的测量与消除方法的研究[D].保定:华北电力大学.2012.

[3]周倩,黄少云.软包装印刷生产中静电的危害和消除措施[J].印刷质量与标准化.2014(4):37-39.

[4]缪红林,张新沂,郭惠选.基于PIC的静电消除控制系统[J].制造业自动化.2013,35(12):22-23.