基于点云数据的电力铁塔仿真安装

2018-01-23

(南京信息工程大学 地理与遥感学院 测绘工程系,南京 210044)

0 引言

高压输电线铁塔(以下简称铁塔)是电力部门主要的电力传输工具,传统的铁塔生产中,构件加工完后需要进行一个费时费力的试装过程,来检验放样和加工的正确性,试装完再进行电镀,最后交由施工队进行野外安装。铁塔试组装工作所要完成的任务较多,归根结底还是对铁塔构件几何质量的一种检测。为减少铁塔试组装的工作量,研究铁塔的虚拟安装方法有一定的理论意义与实用价值。

1 电力铁塔试组装

所谓试组装就是将放样后加工的零部件依据放样修改图,按其结构形式进行装配,对设计图纸、放样结果和加工工艺进行验证的过程。铁塔生产过程中,试组装是铁塔生产中重要的工序也是最后一道工序。试组装是检验设计转换图纸、样板及车间加工零部件安装适宜性最有效的、最真实的、最准确的一道工序,只有有效地控制试组装塔料及试组装过程,才能确保铁塔产品质量满足技术资料、设计、施工、业主的要求。

铁塔试组装分为立式组装和卧式组装。立式组装与现场实际组装情况完全相同,最能反映问题。但是组装过程中骨架的装、拆都是一个难题,组装时间至少是现场立塔时间的2倍,导致铁塔的生产周期加长,在组装过程中还需要作业人跋山涉水解决通风、照明、安全、内外联系等问题。相比这下,卧式组装与现场实际组装情况不完全相同。因塔身重力作用,组装高度需要控制在33m以下(最高为塔腿巧段内三角),并且需要分段组装。一般情况下,头部为卧式整体组装;其余段别只装一个塔身面、1/4的隔面及内三角。卧式组装比立式组装安全、方便,且也能反映塔料加工的精度和可安装程度。两者相比较,卧式试组装费用低,安全风险小,但不能反映全部的安装过程;立式试组装最能反映实际加工问题,但费用高、周期长,且安全风险很大。试组装一般选择在点装结束后,部件电焊之前进行,特殊部位的构件,在焊接完毕后再次组装。其主管内部骨架的组装及拆卸同样是一个难点[1]。

在实际生产中,铁塔试组装的过程有一定的要求:

1)科学合理地计算试组塔的占用空间和垫墩的高度,确保安全的情况下能整体组装的不允许分段组装。试组塔构件就位率除塔腿外必须达到100%,每个节点所使用螺栓应不少于连接杆件端部螺栓总数的30%(或按具体工程要求操作),并应进行紧固,并且大孔绝不允许穿细径螺栓,孔同心率必须100%。

2)角钢塔没有特殊要求的情况,都采取卧式组装;四柱钢管塔采用立式组装,根据塔吊的高度,一次组装的段数不少于两个段;钢管杆和钢构、支架采用卧式组装。

3)试组塔和各结点都必须有代表性地按规程、规范要求的穿向安装1~2个标准螺栓,特别是对孔处必须如数安装标准螺栓,以检查螺栓是否能顺利安装。

4)所有试组塔图纸或相关技术文件要求装双帽的部位,必须如数安装双帽标准螺栓,以检查安装的适宜性。

5)所有双材塔, 无论是主材间还是其它材间的缀板都必须如数安装,以检查板的适宜性。

6)所有试组塔图纸中要求加垫板的位置必须如数安装。

7)高低腿的试组塔,如果连接腿部大斜材的板是多孔板时,无论所加工的工程是否存在相邻两腿是等高腿的形式,都必须试拼同一面的等高腿的两大斜材,以防止出现相碰现象。必须检验底脚螺栓及螺帽是否与大斜材碰。防盗范围内的塔段,安装螺栓时必须按螺栓校核人员提供的标准长度螺栓,确保防盗帽的顺利安装。

8)螺栓穿向:水平方向由下向上;斜材正面由里向外,侧面由下向上;主材由里向外。如有特殊要求按特殊要求执行。

9)试组塔对称构件必须都安装,以便有效地检查车间加工和设计转换的正确性。主材在无法都参与试组装时,不能单纯用零件加工图检查其正确定性,必须用参与试组装的主材进行对孔检查。

由上述可知,试组装工作的主要任务就是,按设计图纸检查构件的就位情况;检查构件的数量、孔数、孔径与设计图纸和相关文件的一致性;检查塔的控制尺寸、关键部位的尺寸是否满足设计图纸和相关文件要求。对组装过程中不满足设计要求的构件进行返修并做好试组塔记录。所有返修的构件必须重新进行试装或试拼。

图1 铁塔卧式试组装

2 铁塔构件仿真安装

铁塔生产周期完全受到试组装时间的约束,试组装的进度直接影响产品的交付时间,而且铁塔试组装工作除了费时之外更突出的缺点是占用场地大,需用大量的工人与技术人员还需要大型的起吊设备,花费大量的人力物力。铁塔是由上千个零件组成的桁架结构,手动虚拟装配工作量相当可观,采用自动装配手段可以降低劳动强度,提高效率。但目前的装配方法还停留在半自动状态,不便于真实地反映铁塔构件实际连接关系。

2.1 基于三维放样软件的铁塔安装

铁塔生产中所谓的放样是铁塔制造部门根据铁塔设计部门提供的二维原理图(含有节点号和型钢号,零件尺寸不准确),经过实际或计算来确定铁塔各零件详细尺寸,并生成零件加工图的过程,它是铁塔制造过程中的第一道工序。放样的核心工作是精确零件的外形尺寸(包括杆材的长度、连接板的形状)以及各零件上孔的位置。铁塔放样是一种枯燥烦琐且容易出错的工作,常常会由于结构的复杂性、放样精度的制约以及人为因素造成放样不准,从而导致实际装配失败,带来严重的后果。

随着科学技术发展,要求铁塔放样精度、可视化、自动化程度不断提高,要求放样周期、放样劳动强度不断减小。目前,计算机辅助放样已经从二维放样发展到了三维实体放样(简称三维放样)。三维放样最突出的优点是可以在放样过程中实现预装配,真实模拟实际装配情况,及时发现放样过程中存在的问题。随着计算机的可编程操作性和扩展性的发展,三维软件技术的放样功能不断的完善,同时计算机计算功能的准确和快捷,极大的提升了放样的效率和准确性。同时,也使得在计算机上处理铁塔复杂空间结构成为可能。可以利用计算机实现铁塔三维结构的虚拟,在软件中将铁塔虚拟化的一比一的搭建,从而得到铁塔各构件的实际尺寸以及其他一些参数,同时搭建出的铁塔非常直观,可在铁塔模型上进行各种处理、对其进行变更也变得方便快捷。基于计算机实现铁塔虚拟安装时需要对铁塔按各段分别组装。首先需要用三维软件绘制每个构件的图形安排,从主材起按零件放样后的尺寸进行组装,然后再绘出斜材和连接板。在绘连接板时,使各孔的距离和角度正确。

2.2 基于虚拟制造技术的铁塔虚拟试组装

虚拟组装实际就是在计算机上仿真产品的实际组装过程,以可视化手段来研究和解决产品的可装配性问题,这是虚拟组装的主要任务[2]。而当前主流CAD软件并不是面向装配的,所以对于产品的可装配性问题不能很好的解决。基于计算机实现铁塔虚拟放样及安装,实际就是在计算机上仿真产品的实际组装过程。这种虚拟安装普遍基于Pro/E,AutoCAD等三维软件,这类软件功能十分全面,完全能适应铁塔的模拟组装。夏金兵[3]提出了应用Pro/E软件来进行铁塔模拟试组装, 研究了铁塔装配的实际工艺问题,先利用软件将铁塔各段进行放样计算,计算后的结果存放在标准零件库中,根据零件库中的零件开始组装零件,在组装中以校验出铁塔放样计算中所产生的错误,并模拟了角钢塔型的装配。叶德生[4],刘均[3]等在利用Pro/E软件来进行铁塔虚拟预组装时,应用Pro/E软件的二次开发功能,对Pro/E软件的界面和功能根据铁塔试组装的具体需求进行了二次开发,开发了基于Pro/E二次开发的铁塔虚拟试组装系统,该系统通过干涉检查功能和孔位检查功能,能够检验出放样计算过程中的错误。张翔[6]则是在AutoCAD软件环境中,以设计部门所提供的设计图纸为依据,仿真装配出铁塔的三维立体模型,在装配过程中对产生干涉现象的零件进行不断调整,达到消除干涉现象的目的。待整个铁塔仿真装配完毕,所得各零件尺寸即可作为实际尺寸供铁塔放样使用。李泽学[7]为了提高放样精度和放样效率,实现铁塔的虚拟预装配,利用AutoCAD的二次开发包ObjectARX,在Visual C++集成开发环境下编写了相应程序,采用抽象意义上面和孔的概念,针对实际工程提出了铁塔三维放样过程中的一种自动装配方法,这种方法真实地模拟零件装配过程,反映零件装配关系,实现零件的自动装配,实现了铁塔的正确放样,使设计可视化,及时发现设计数据和放样数据的问题,同时有效地减小工作人员的劳动强度。计算机模拟铁塔组装,可以与放样工作同时配合进行,在检验出放样计算的错误的同时能够检验零件加工中出现的错误,还可以对连接板的设计、放样的尺寸进行校验,并且统计出实际所用螺栓、垫圈的数量。

基于Pro/E三维图形处理平台的铁塔仿真安装系统为例,主要工作分为以下四步:

1)读取放样数据生成特征

数据的提取主要是针对放样数据。由于放样数据的不规范,需要对放样数据进行必要的处理,对于没用或者重复数据可以删除。为了将放样的极坐标数据与Pro/E环境中直角坐标统一,需要进行必要的坐标转化,将极坐标转换成直角坐标,这样就可以在软件中生成特征。

2)建立构件数据库

建立构件数据库的工作包括建立标准构件库和临时构件库。标准构件库不随塔形的变化而变化,包括螺栓、螺母和垫圈。临时构件库是随着塔形的变化而变化的零件。临时构件库的建立主要是根据经过筛选和处理的放样数据,其难点是特征的建立,首先建立基准点和基准面;然后建立构件的外轮廓特征;按照设计数据拉伸到需要的厚度;采用剪切来建立孔特征;特征建立完成,构件以放样时的零件号保存于零件库中。调用构件只需要在装配环境中的调入零件对话框中输入零件号即可调入装配环境进行组装[5]。

3)铁塔组装

因为铁塔零部件比较多,用完全自动装配的方法来实现其试组装比较困难,仿真安装一般也是半自动装配实现铁塔的试组装。在组装过程中,需要用鼠标选取铁塔构件的装配面来实现构件间自动装配。铁塔虚拟预组装的顺序与实地组装的顺序大致相同。组装的顺序按照:先从主材装起,再装连接板和斜材,最后装螺栓,螺母等紧固件。按照装配顺序在构件数据库中调出组装构件进行组装。由于铁塔的结构是由各段所组成,所以装配铁塔也可按段分别进行组装。

4)检测

仿真安装的目的也是对生产的铁塔构件的几何质量进行检测,因此在仿真安装过程中要实时检测,就是在仿真安装的过程中检测构件间是否出现“干涉”现象。如存在“干涉”现象,则要分析产生的原因。因为在仿真安装前已经基于点云数据对构件个体进行了检测,符合要求后再进行仿真安装。

3 基于点云数据的电力铁塔仿真安装

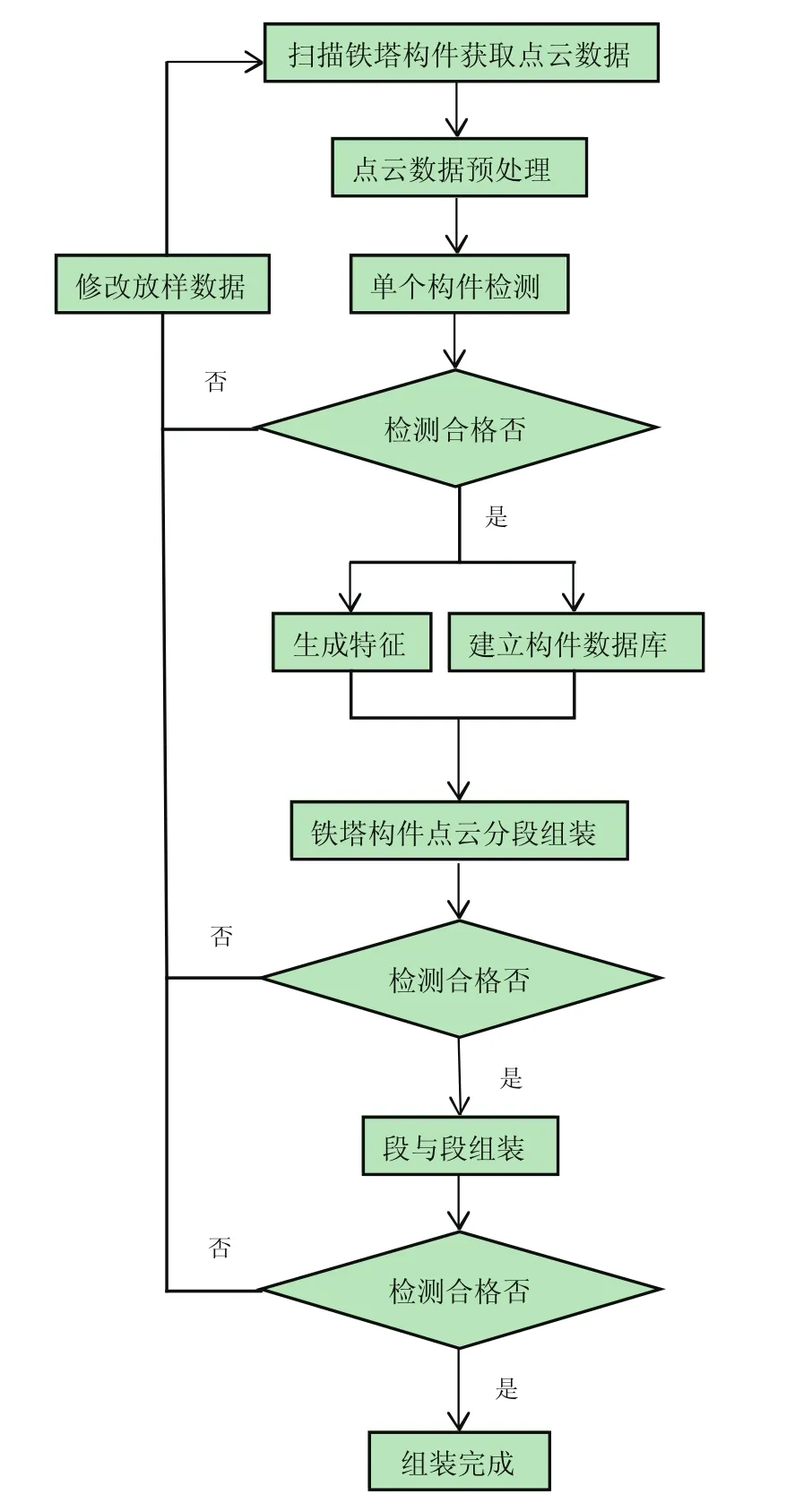

基于三维点云模型的铁塔仿真安装方法是利用点云模型在计算机上仿真安装,基本过程可参考基于CAD或Pro/E等三维图形处理平台的虚拟组装过程。主要不同之处在于以下几方面:首先,基于三维点云模型的铁塔仿真安装方法是利用三维激光扫描仪对铁塔构件进行扫描获得铁塔构件点云数据,而不是通过读取放样数据。其次,对获取的点云数据先进行点云数据处理,单个构件检测合格后建立构件数字模型入库。然后,全部构件处理完成后即可进行基于计算机的点云模型的半自动仿真组装,进而完成试组装后的一系列工作,如验证铁塔几何质量是否符合生产要求,对干涉检测,孔位检测,塔身倾斜检测等。此时若出现干涉现象,则需要利用点云模型修正干涉现象,在点云模型上获得修正数据,指导对铁塔构件进行修改。点云数据处理过程中的误差累积。基于点云数据在进行检测及仿真安装时,要进行点云数据的处理,仿真安装过程中需要进行轴、面的拟合,随机误差累积可能会造成微小的干涉情况,但这种情况相对于前面分析的两种干涉情况很小,且易于判别,通常可以忽略。基于点云数据的铁塔仿真安装流程如图2所示。

4 实例

选取钢管形铁塔试组装构件在点云处理软件上进行基于点云数据的铁塔仿真安装实验。该钢管塔需进行分段卧式试组,试组后最底端应如图3所示。进行试组装之前,利用地面三维激光扫描仪对将进行试组装的铁塔构件依次进行扫描,获得构件点云数据。

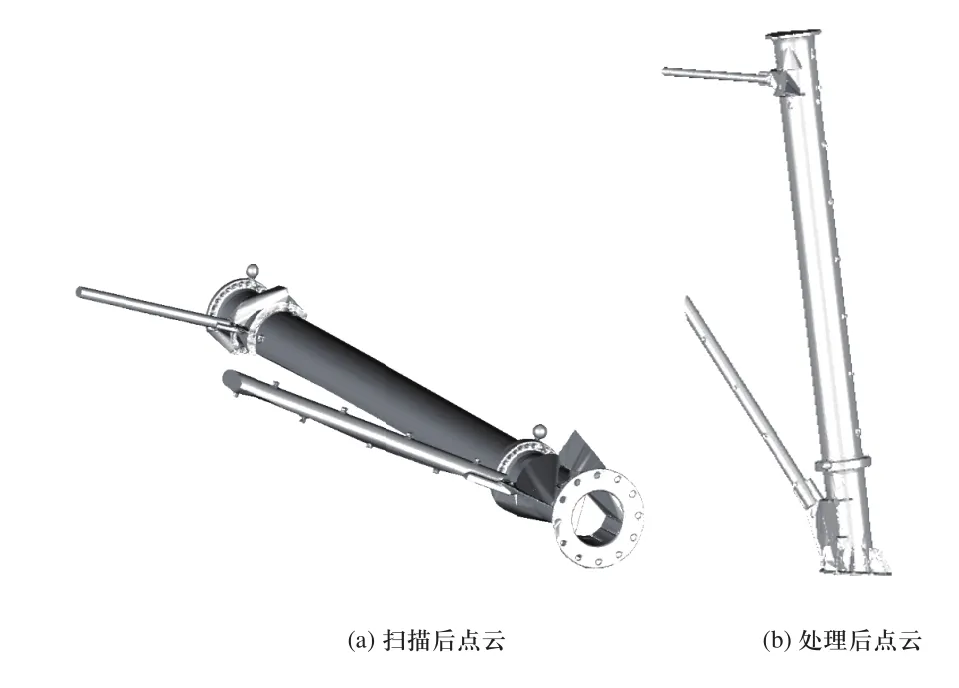

本实验选取铁塔一条边上的构件在点云处理软件上进行基于点云数据的仿真安装。将每个构件的扫描数据编号入构件数据库,该边上共八个构件。图4、图5为待组装钢管铁塔底端段一条边上最底端的构件及最顶端构件点云数据。

图2 基于点云数据的铁塔仿真安装工作流程

图3 钢管铁塔分段试组装

CloudCompare软件是一款开源的点云处理软件,可以在此平台上基于C++语言进行二次开发。基于CloudCompare点云处理软件开发工业构件仿真安装模块,人机交互的方式从数据库中选取待拼装构件点云,在点云处理软件中利用点云模型进行仿真安装。仿真安装结果如图6所示。组装过程中可以通过对点云分析可知是否存在干涉情况。

图4 钢管铁塔某段最底端构件点云

图5 钢管铁塔某段最顶端构件点云

图6 钢管铁塔某边构件仿真组装后点云

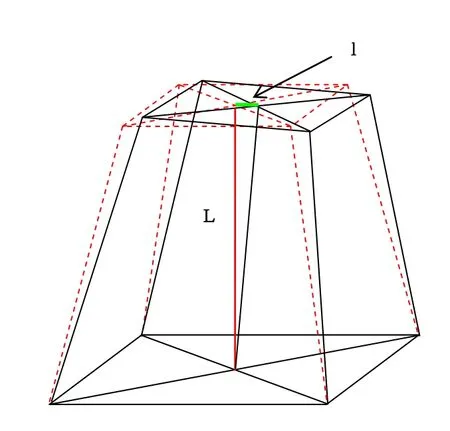

分段组装的铁塔设计图通常如图7所示建立坐标系,图中类似梯形台的四条侧边为该段铁塔四边钢管的轴线。整条边的构件组装后,建立点云构件坐标系。以如图4(b)所示的最底端的构件底面法兰圆心为坐标原点,法兰面做为XY面,垂直于该平面为Z轴,如图8所示。

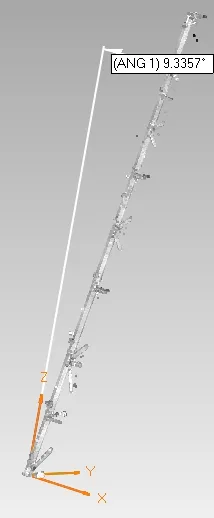

利用点云提取安装好的铁塔轴线,比较该轴线在Z轴方向上的夹角,即根开角,与根开角设计值比较,这是铁塔试组装检测的一项内容。如图9所示,本实验量测出的根开角度为9.3357°。如表1所示按照本铁塔设计要求,铁塔的根开角为9°,测量值与设计值相差20'左右,按铁塔生产要求,根开角误差允许值30'符合生产规范。根开尺寸及根开对角线等均可由此值计算,尽而进行检测。

图7 铁塔整塔坐标系设计示意图

图8 铁塔边坐标系设计示意图

图9 铁塔某边根开角检测

表1 单根铁塔脚组装后根开角计算表

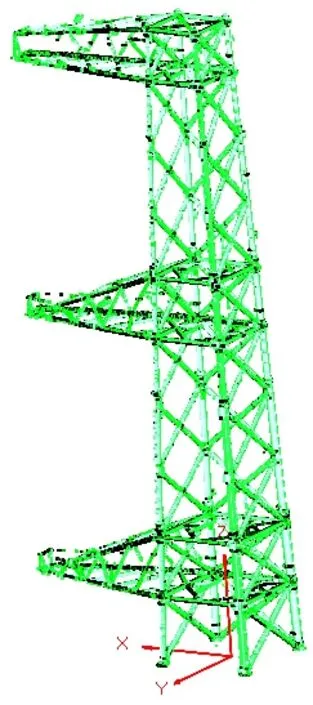

图10 铁塔顶端段整体仿真安装后点云

按照此方法可以将整塔进行仿真安装,如图10所示,为钢管塔分段试组装的顶段基于点云组装后的效果图,图中包括塔尖主体及侧面挂线部分,以铁塔四塔腿底面所在的平面为XY面,铁塔中轴线为Z轴,与XY面相交的点为原点建立坐标系,如图11所示。

图11 塔节整体倾斜计算示意图

如图10中所示坐标系里可以对一些铁塔整体检测数据进行计算。例如,塔节整体倾斜计算,示意图如图11所示。图中L为塔节长度即节间垂高,l为由于塔节整体倾斜导致的铁塔中轴线偏移理论中轴线的变化量,定义δL为塔节整体倾斜,则有:

本塔顶端仿真安装后,利用点云模型量测塔节高为48.3m,中轴线变化量为0.03m,按式(1)计算δL=1/1610。按铁塔试组装要求,整塔试组后检测塔节整体倾斜,若δL<1/1000,则符合限差要求,若大于限差要求,则需要进行数据修改。

5 结束语

本文针对钢管型电力铁塔构件研究了基于点云数据的仿真安装方法,通过利用点云处理软件对铁塔构件进行仿真安装实验,证明该方法基于点云数据的电力铁塔仿真安装可行,为后续深入研究基于点云数据的铁塔整体仿真安装奠定基础。

采用铁塔构件三维点云模型在计算机上铁塔仿真安装方法,一方面没有场地的需求,更重要的是从根本上解决了塔件试组装制约生产的问题。实践调研可知,目前各类三维激光扫描仪不断丰富,特别是相位式三维激光扫描的精度不断提高,可达到亚毫米级,且其轻便性更加适用于实际生产,价格也在不断下降。市场占有份额比较大的常用相位式激光扫描仪常低于100万,考虑软件开发及试验等费用,总耗费远不及人工试组装,且三维激光扫描设备一次投入可长期收益,生产成本在后续生产中将会降低。

【】【】

因此,基于三维点云模型的铁塔仿真安装和传统的人工试组装工作相比具有绝对优势,可以缩短前期的生产时间,提高生产效率,显著降低了生产成本。

[1]王淑红.大型钢管高塔虚拟组装新思路[J].电力建设,2009-30(7):102-103.

[2]姜海涛.面向虚拟制造的装配仿真系统研究[D].南京:南京理工大学,2004.

[3]夏金兵,夏永胜,祁方.计算机辅助模拟铁塔装配的研究[J].水利电力机械,2005.27(4):6-8.

[4]叶德生,等.基于Pro/E二次开发的铁塔虚拟预组装研究与应用[J].中国制造业信息化,2007(8):38-41.

[5]刘均,王杰.基于Pro_E的铁塔模拟装配与干涉检测的研究和应用[J].计算机应用技术,2007.34(12):47-49.

[6]张翔,陈定方.高压输电线铁塔仿真装配CAD系统的设计与实现[J].交通与计算机,1996(3):42-46.

[7]李泽学,吴清文,李明,等.铁塔三维放样过程中的一种自动装配方法[J].计算机辅助设计与图形学学报,2006(7):1073-1077.

[8]李明.计算机辅助铁塔虚拟装配技术研究[D].长春:中国科学院长春光学精密机械与物理研究所,2005.

[9]杨国.全站仪在大型滚筒形位误差检测中的应用[J].中国设备工程,2006(9):45-47.

[10]宋金龙.工业测量技术在大尺寸高精度定位工装中的应用[J].新技术新工艺,2012(8):105-106.

[11]贾盛举,于晶涛.数字近景摄影测量在工业检测中的应用[J].测绘学报,2002.31(增刊):61-65.

[12]谢丽娜,田世颖,苏艳.没有理论模型情况下的工件表面检测[J].锅炉制造,2012(4):60-61.

[13]禄超峰,形位误差检测技术研究[J].航空制造技术,2012(11):53-57.

[14]洪鑫华,王杰.基于Pro_E的铁塔虚拟装配系统中螺栓的统计及其BOM表的生成[J].机械制造与自动化,2009(1):106-107.

[15]迟迎.铁塔构件检测仪的结构与伺服系统设计[D].长春:长春理工大学,2012.