胶凝材料体系密实度关键技术初探

2018-01-22胡新军李松张可可李正冈

胡新军,李松,张可可,李正冈

(湖北省城市地质工程院武汉华强新型建筑材料有限公司,湖北 武汉 430035)

随着高强高性能混凝土在工程中的逐步应用,急需解决混凝土中胶凝材料体系密实度的问题。为了提高胶凝体系的密实度,可以从两个方面实现:一方面是降低水胶比,降低浆体内部孔隙率;另一方面是通过各种胶凝材料自身颗粒级配,调整比例提高胶凝体系粉体自身的密实度。本文从这两方面进行主要研究。

1 胶凝材料体系密实度模型

要解决高强高性能混凝土的密实度的问题,先初步建立水胶比—浆体密实度模型和粉体颗粒—胶凝材料密实度模型。

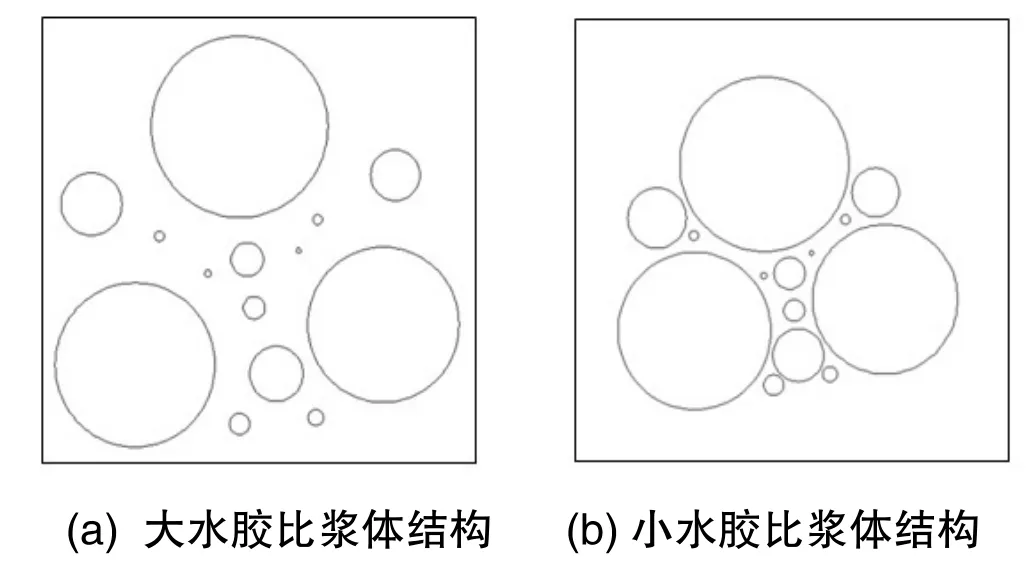

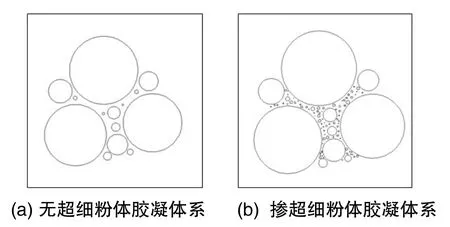

图1 为水胶比—浆体密实度模型,图2 为粉体颗粒—胶凝体系密实度模型。

图1 水胶比-浆体密实度模型

图2 粉体颗粒—胶凝体系密实度模型

2 水胶比对胶凝体系性能的影响

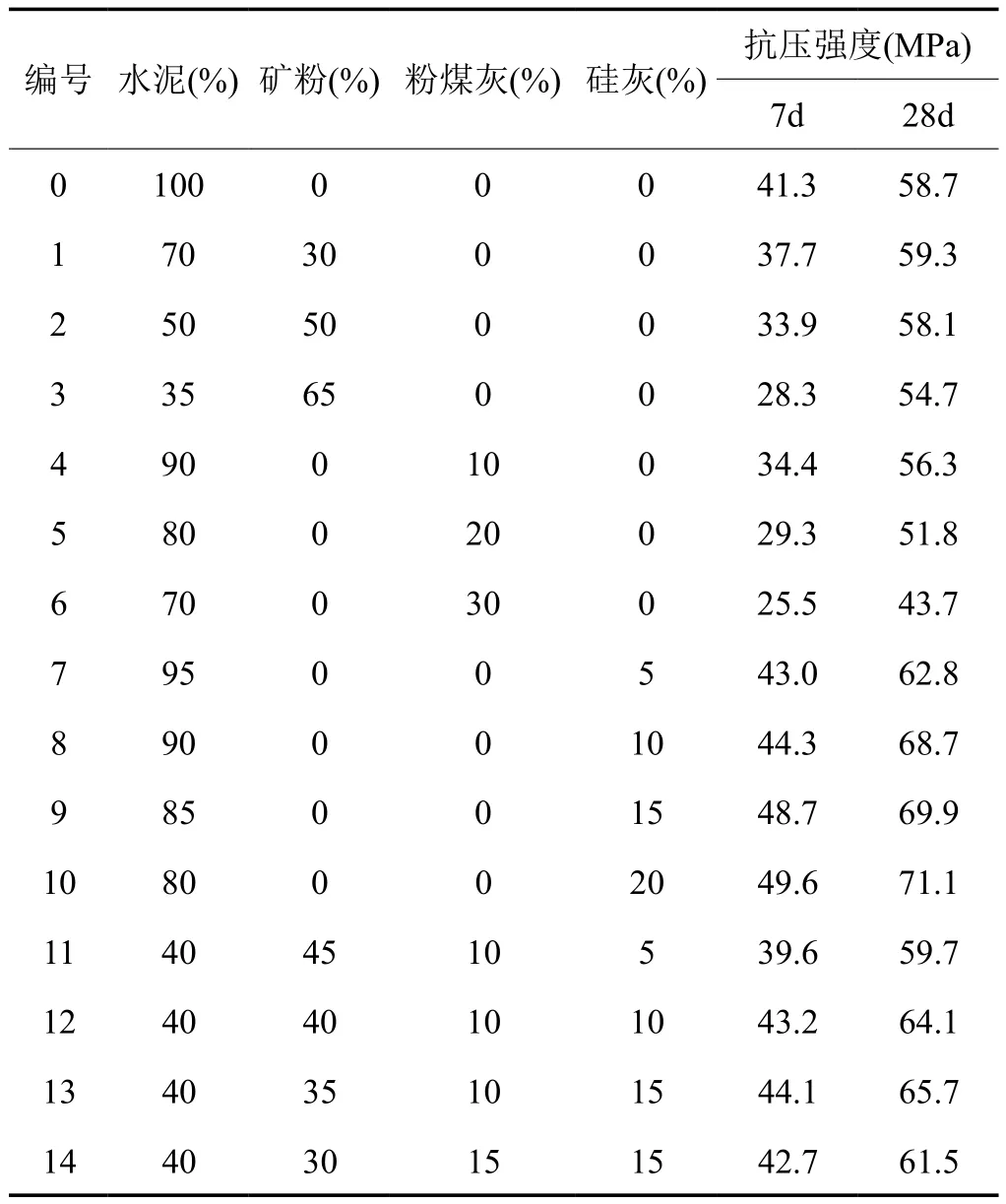

试验设计了 0.5 和 0.2 水胶比的胶凝体系净浆强度试验,采用 P·Ⅱ42.5 水泥,净浆试验见表1 和表2。

从表1 可见,在高水胶比 0.5 下,矿粉掺量的提高在 50% 以下范围内对砂浆强度影响不大;随着粉煤灰掺量的升高,砂浆强度呈下降的趋势;硅灰掺量的提高可增大砂浆的 7d 和 28d 抗压强度,其掺量在 5%~10%范围内对砂浆 28d 抗压强度的促进作用最为明显,但掺量大于 10% 时,随着掺量提高,对提高砂浆强度的作用有限,且在试验中发现砂浆的流动性随硅灰掺量的增加而明显降低,从编号 11~14 的复合体系中也可看出类似规律。

表1 W/B=0.5 砂浆体系

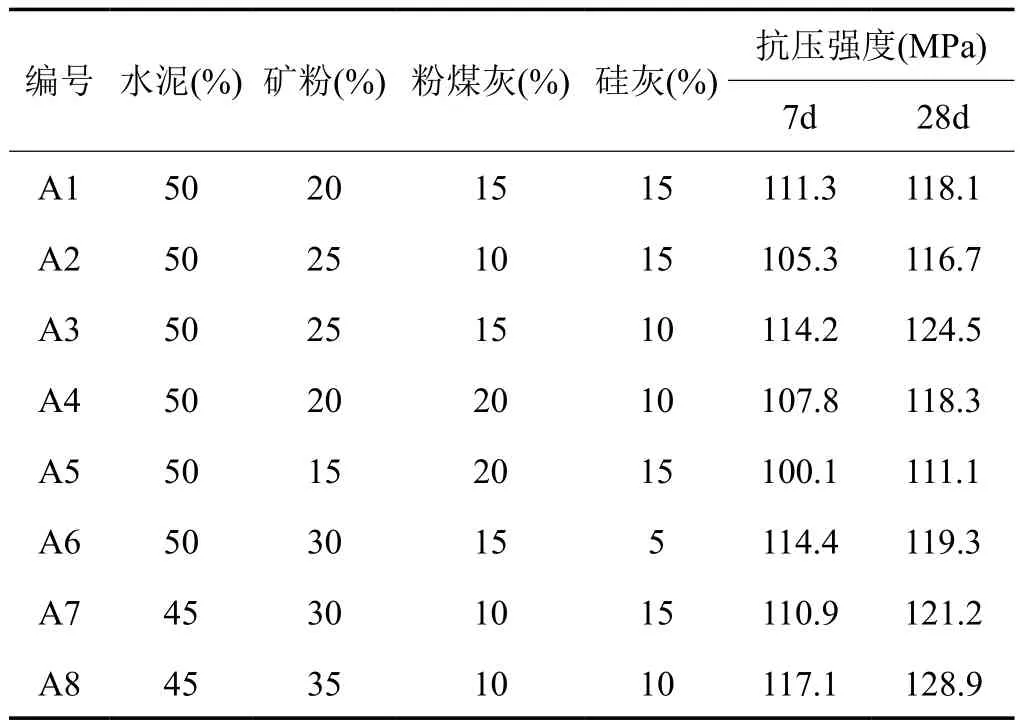

表2 W/B=0.2 砂浆体系

从表2 可以看出,在水泥用量较低,掺合料掺量合适的情况下,水胶比对体系强度影响极大,水胶比 0.5时,28d 强度约 40~70MPa,0.2 水胶比下其强度高达110~130 MPa,可达到高强混凝土的要求。可见低水泥用量下,控制合适的掺合料比例,降低水胶比,能够配制出强度满足要求的粉料体系。

3 粉体颗粒紧密堆积研究

对 P·Ⅱ42.5 水泥、Ⅰ级粉煤灰、S95 矿粉、硅灰进行了激光粒度测试,测试结果见图3 所示。

图3 水泥和矿物掺合料的粒径分布

从图3 中可见,D50从大到小排序依次为I级粉煤灰、P·Ⅱ42.5 水泥、S95 矿粉、硅灰。D50一定程度上反映了粉体颗粒的细度差异。从中可见,硅灰的 D50为1.0μm,约为水泥的 1/15,为粉煤灰的近 1/20。

通过各种胶凝材料自身激光粒度分析说明可以依据各胶凝材料粒度自身特性通过比例搭配可以实现胶凝体系的紧密堆积。

4 胶凝体系浆体性能研究

4.1 粉煤灰对浆体流动性的影响

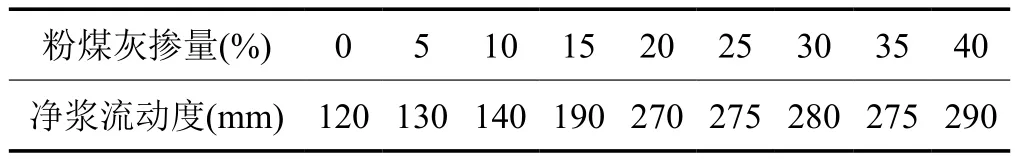

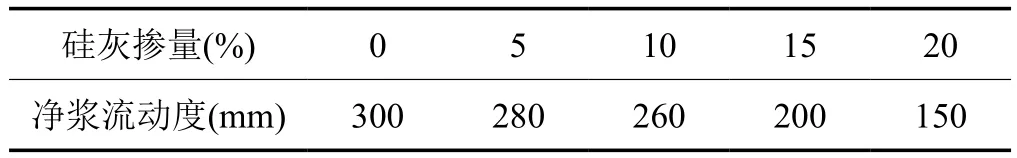

将Ⅰ级粉煤灰分别取代 0%、5%、10%、15%、20%、25%、30%、35% 和 40% 水泥后,制备Ⅰ级粉煤灰—水泥复合胶凝材料。水胶比固定为 0.2,外加剂掺量 1.1%,开展Ⅰ级粉煤灰—水泥复合胶凝材料的净浆试验。Ⅰ级粉煤灰掺量对复合胶凝材料净浆流动度测试结果见表3 和图4。

表3 粉煤灰—水泥复合胶凝材料净浆流动度测试

由图4 可知,Ⅰ级粉煤灰—水泥二元体系中,随着Ⅰ级粉煤灰掺量的增加,新拌浆体的流动度总体呈增加的趋势。当Ⅰ级粉煤灰掺量在 0~20% 间增加时,复合胶凝材料浆体的流动度提高幅度较大;Ⅰ级粉煤灰掺量在 20%~40% 间增加时,复合水泥浆体流动度提高幅度较小。尽管Ⅰ级粉煤灰颗粒粒径与水泥颗粒相差不大,由于粉煤灰的“形态效应”,能有效减少颗粒间的摩擦阻力,更好地发挥“滚珠”作用,减少了复合胶凝材料的需水量,增强了复合胶凝材料浆体的流动性。

图4 粉煤灰掺量对复合胶凝材料净浆流动度的影响

综上所述,Ⅰ级粉煤灰在改善复合胶凝材料净浆流动度上的结果,在相同水胶比和外加剂掺量情况下,固体颗粒体系堆积密实度的提高,有利于新拌浆体的流动性能的改善。Ⅰ级粉煤灰掺入水泥中,填充于水泥颗粒之间,增加了复合胶凝体系的堆积密实度,降低了胶凝材料的空隙,从而置换出水泥浆体中颗粒之间的填充水分,进而提高浆体的流动性;而掺量超过一定量时,固体颗粒体系的空隙率反而增加,较多的填充水被束缚于水泥颗粒间。

4.2 硅灰对浆体流动性的影响

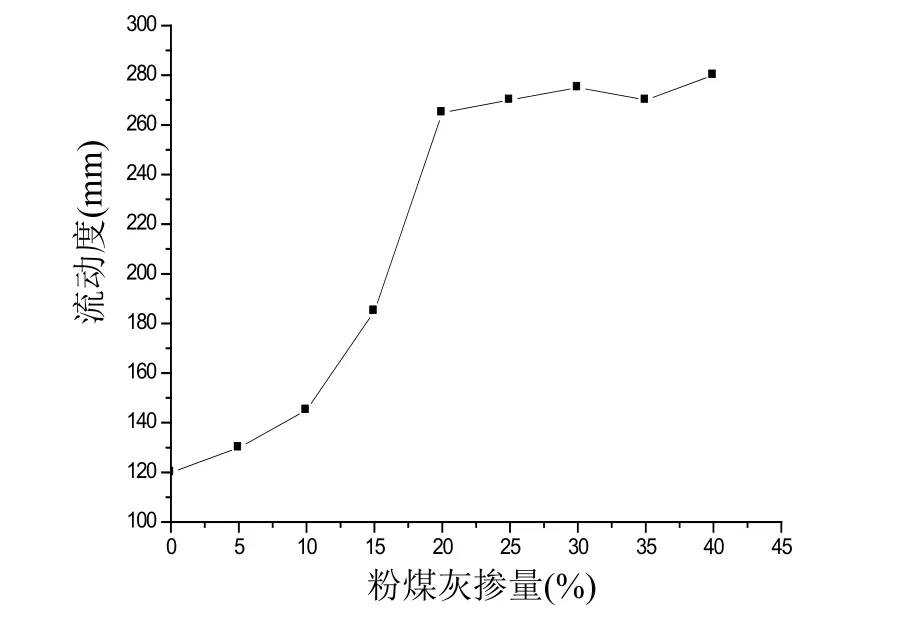

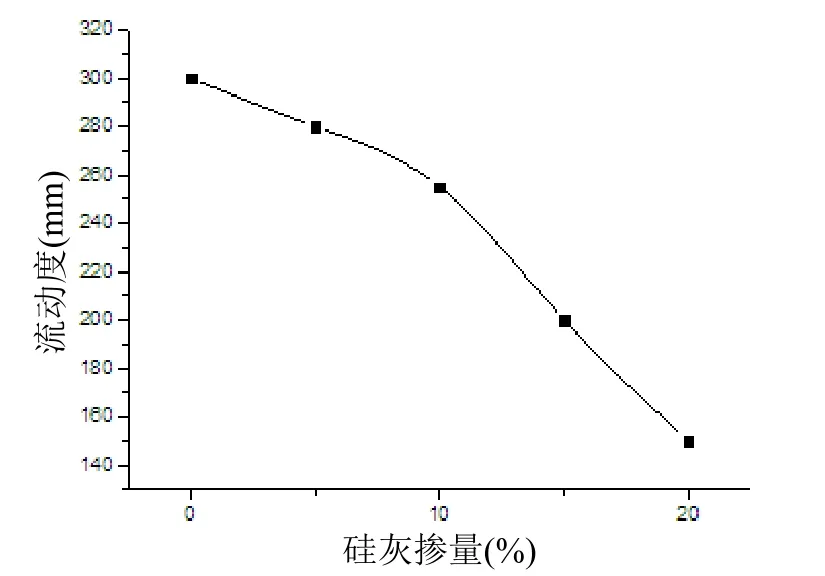

将硅灰分别取代 0%、5%、10%、15%、20% 水泥后,制备硅灰—水泥复合胶凝材料。水胶比固定为0.2,外加剂掺量 2%,开展硅灰—水泥复合胶凝材料的净浆试验。硅灰—水泥复合胶凝材料净浆流动度测试结果见表4 和图5。

表4 硅灰—水泥复合胶凝材料净浆流动度测试结果

图5 硅灰掺量对复合胶凝材料净浆流动度的影响

由图5 所知,在相同水胶比和外加剂掺量情况硅灰的掺入对复合胶凝材料净浆流动度有很大的负面影响,掺量越高,流动度越小。由于硅灰粒径极小,比表面积很大,故需水量较大,掺量过高导致砂浆流动度偏小,收缩过大,而且硅灰价格较高,故设计配合比时需要将掺量控制在适度范围内。

4.3 硅灰对硬化浆体孔结构的影响

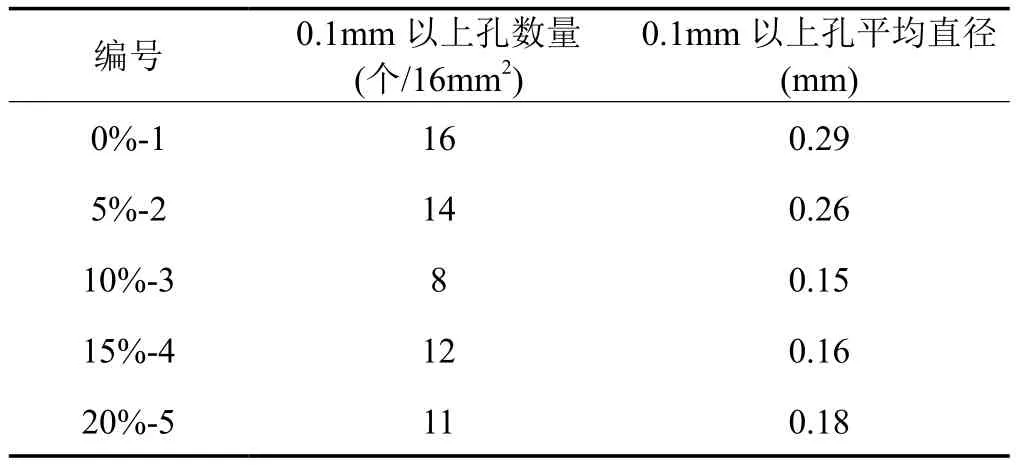

选取硅灰掺量为 0%、5%、10%、15%、20% 的硅灰—水泥复合砂浆试件,养护至 28d 后进行断面孔结构分析。结果见表5。

表5 硅灰—水泥复合砂浆断面孔结构测试结果

由表5 可知,基准组中最大孔半径尺寸较大,孔隙率较高,孔直径较大;当硅灰掺量为 5% 时,断面中的孔隙率较基准有所下降,硅灰掺量提高至 10% 时孔隙率虽较基准下降了 50%,平均孔直径也仅为基准组的50% 左右,孔隙分布比较均匀,改善了孔隙分布;当硅灰掺量升至 15%~20% 时,断面孔隙率较基准有所下降,平均孔径也相应降低,但随着掺量增加并未改善孔隙结构。

通过肉眼观察可大致看出水泥—硅灰二元体系中颗粒级配对浆体结构致密性的影响。由于基准组中水泥颗粒平均粒径在 15.0μm 左右,颗粒尺寸较大,胶凝材料体系中容易形成空隙、孔洞,造成结构不致密,从而影响硬化水泥石的强度、耐久性等性能。当掺入硅灰后,由于硅灰平均粒径在 1μm 左右,能发挥其微集料效应,有效填充于水泥等大尺寸颗粒间,改善了水泥浆体的颗粒级配,大幅降低了水泥浆体中的孔隙率,提高了水泥基胶凝材料的致密性。

4.4 不同胶材对净浆抗压强度的影响

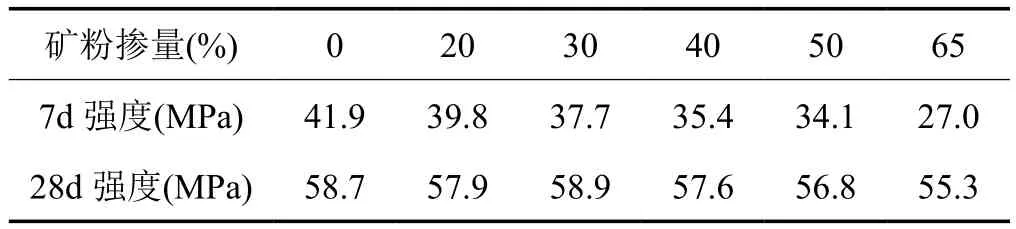

将矿粉分别取代 0%、20%、30%、40%、50%、65% 的 P·Ⅱ42.5 水泥后,水胶比固定为 0.5,成型砂浆试块,脱模后在 20℃ 水中养护 7d、28d,测试其抗压强度。矿粉—水泥复合胶凝材料胶砂强度测试结果见表6 和图6。

表6 矿粉—水泥复合胶凝材料胶砂强度测试结果

图6 矿粉掺量对复合胶凝材料砂浆抗压强度的影响

由图6 可以看出,随着矿粉掺量的增加,砂浆 7d强度逐渐下降,而 28d 强度在 50% 以内并无太大变化,均在 58MPa 左右波动,当矿粉掺量达到 65% 时,砂浆 28d 强度才有明显下降。

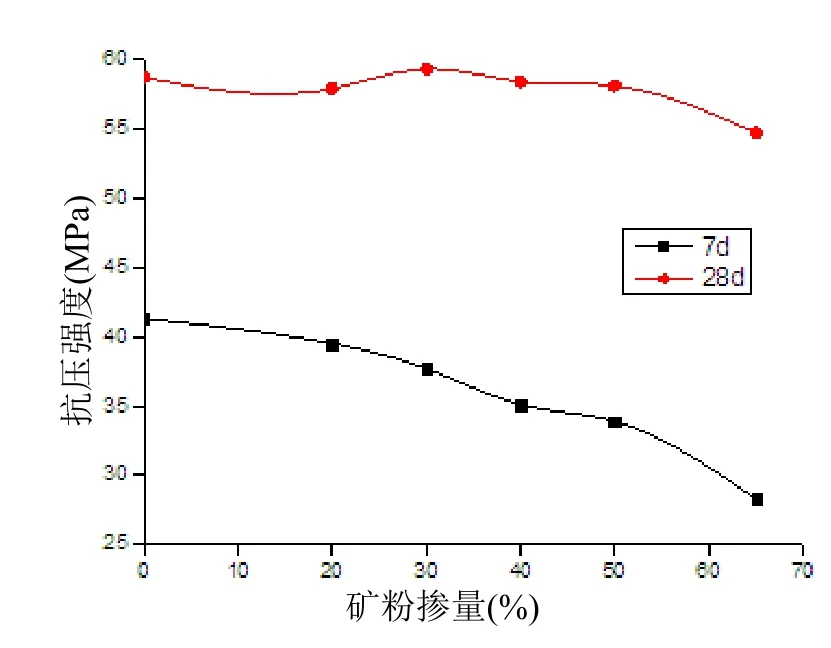

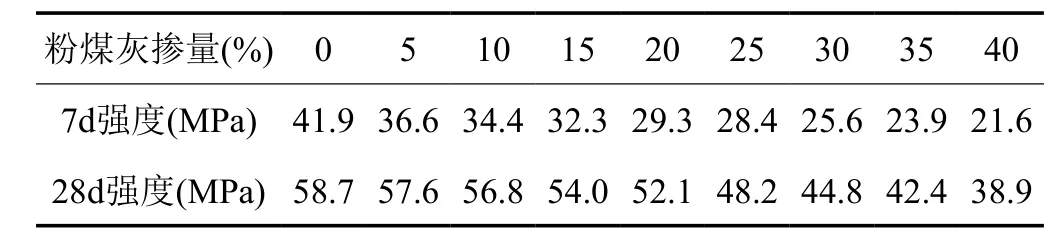

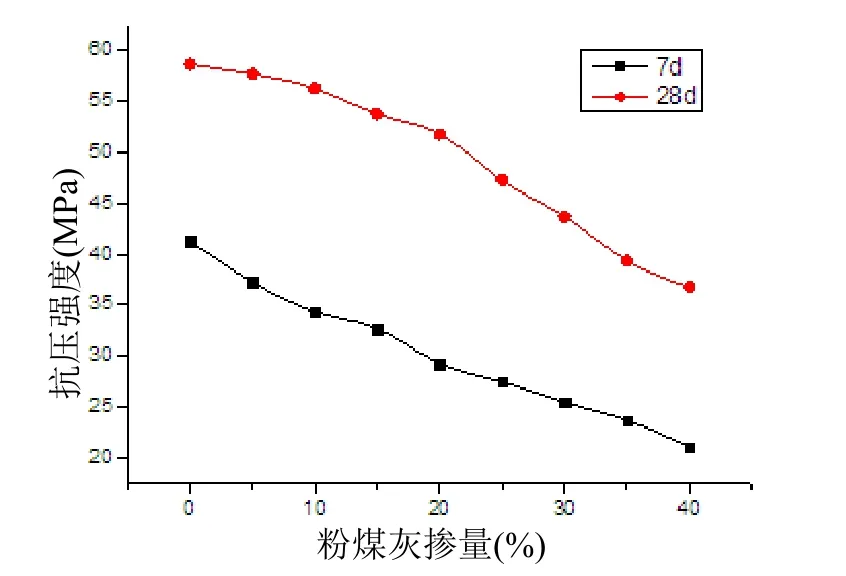

将Ⅰ级粉煤灰分别取代 0%、5%、10%、15%、20%、25%、30%、35% 和 40% 的 P·Ⅱ42.5 水泥后,水胶比固定为 0.5,成型砂浆浆试块,脱模后在 20℃水中养护 7d、28d,测试其抗压强度,测试结果见表7 和图7。

表7 粉煤灰—水泥复合胶凝材料胶砂强度测试结果

图7 粉煤灰掺量对复合胶凝材料砂浆抗压强度影响

由图7 可以看出,Ⅰ级粉煤灰随着掺量增加,7d强度逐渐下降,每增加 5% 下降幅度为 3~4MPa,28d强度在粉煤灰掺量 10% 以下时下降幅度很小,均为56MPa 左右,10%~40% 强度下降斜率增加。

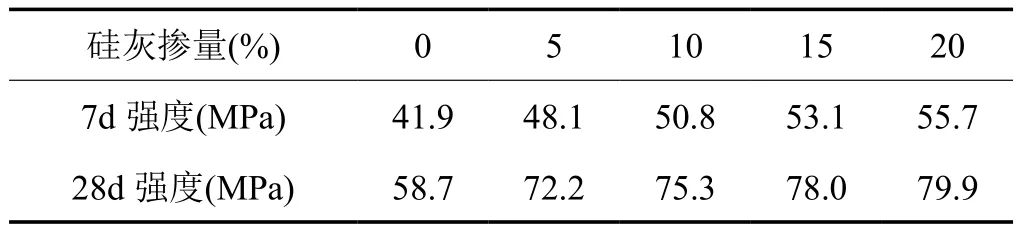

将硅灰分别取代 0%、5%、10%、15%、20% 的P·Ⅱ42.5 水泥后,水胶比固定为 0.5,成型砂浆浆试块,脱模后在 20℃ 水中养护 7d、28d,测试其抗压强度。硅灰—水泥复合胶凝材料胶砂强度测试结果见表8和图8。

表8 硅灰—水泥复合胶凝材料胶砂强度测试结果

图8 硅灰掺量对复合胶凝材料净浆抗压强度的影响

由图8 可知,掺入硅灰对砂浆强度影响很大,掺量越高,强度越高。硅灰掺量在 0~20% 区间增长时,7d砂浆强度从基准的 115% 提高到 133%,28d 强度又有10% 左右的增长,但增长幅度变缓,故设计配合比时需要寻找其在胶材中的最佳掺量。

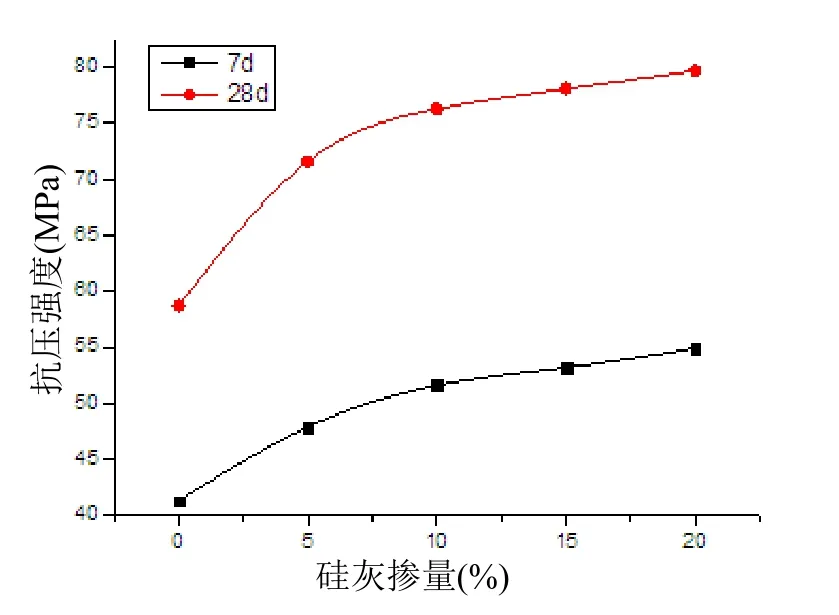

5 硬化浆体微观结构的影响

采用扫描电镜高倍率下,复合胶凝材料硬化水泥石内部微观形貌,扫描电镜图像如图9。

图9 胶凝材料硬化水泥石 28d 龄期扫描电镜图像

由图9(a) 可知,对于基准组,28d 龄期时硬化水泥石中生成的水化产物较少,凝胶体多呈絮状,且结构疏松,存在大量的孔隙和裂缝。

由图9(b) 可知,粉煤灰掺量为 10% 时,硬化水泥石中生成的水化产物较多,部分粉煤灰填充于孔隙中,发挥其火山灰效应,填补了结构孔隙和裂缝,使得结构较基准组致密。虽仍可见部分未水化或水化不完全的微珠球体颗粒存在,但微小尺寸的微珠颗粒表面多被侵蚀,在表面覆盖了一层水化产物。这说明该部分粉煤灰也已经开始发生水化反应。

采用扫描电镜下硅灰掺量为 5%,粉煤灰掺量为10% 的粉煤灰—硅灰—水泥三元体系硬化水泥石内部微观形貌,如图9(c)。将其与掺 10% 粉煤灰的复合水泥净浆试样 SEM 图象进行对照分析,发现粉煤灰—硅灰—水泥三元体系中水化产物数量增多,微小颗粒水化反应的程度提高,填充于结构孔隙中,使硬化水泥石结构更致密,体系的性能进一步提高。

6 结论

(1)在水泥用量较低,掺合料掺量合适的情况下,水胶比对体系强度影响极大,水胶比 0.5 时,28d强度约 40~70MPa,0.2 水胶比下其强度高达 120~140MPa,可达到高强混凝土的要求。

(2)Ⅰ级粉煤灰—水泥二元体系中,随着Ⅰ级粉煤灰掺量的增加,新拌浆体的流动度总体呈增加的趋势。当Ⅰ级粉煤灰掺量在 0~20% 间增加时,复合胶凝材料浆体的流动度提高幅度较大;Ⅰ级粉煤灰掺量在20%~ 40% 间增加时,复合水泥浆体流动度提高幅度较小;在相同水胶比和外加剂掺量情况硅灰的掺入对复合胶凝材料净浆流动度有很大的负面影响,掺量越高,流动度越小。

(3)复合胶材体系中,随着矿粉掺量的增加,砂浆 7d 强度逐渐下降,而 28d 强度在 50% 以内并无太大变化;Ⅰ级粉煤灰随着掺量增加,7d 强度逐渐下降,每增加 5% 下降幅度为 3~4MPa,28d 强度在粉煤灰掺量 10% 以下时下降幅度很小,10%~40% 强度下降斜率增加;掺入硅灰对砂浆强度影响很大,掺量越高,强度越高。

(4)SEM 分析结果有效验证了抗压强度试验结果,SEM 分析结果表明,复合胶凝材料中,粉煤灰和硅灰的掺入既能发挥其微集料效应,填补结构中的孔隙和裂缝,还能发挥其活性效应,水化生成许多纤维状和网状的 C-S-H 凝胶,与凝胶结构结合紧密,使水泥石结构更为致密,复合胶凝材料的性能更优异。