地铁车辆车轮踏面清扫装置的设计与实现

2018-01-21超张

苏 超张 潜

(1.南京铁道职业技术学院机车车辆学院,210031,南京;2.中车南京浦镇车辆有限公司设计开发部,210031,南京∥第一作者,工程师)

市郊高架地铁线路在雨雪天气下,由于轨面条件较差,再加上近年来列车速度的提升,导致列车经常会出现空转、滑行,甚至擦轮的风险。基于此,考虑在地铁车辆上增加踏面清扫装置,以改善轮轨踏面间的黏着状态,防止车轮发生空转滑行。踏面清扫装置在动车组上已有应用成功的先例,然而在地铁列车上使用较少,因此需要针对地铁列车的运行特性,对踏面清扫装置的控制逻辑进行重新设计,以使踏面清扫装置能够与地铁列车完美匹配。

1 踏面清扫装置简介

踏面清扫装置安装在车辆的转向架上,并且作用于车轮踏面。该装置的具体作用如下:

(1)修正车轮多边形:去除车轮踏面微小裂纹,预防车轮擦伤、剥离现象,高效修正车轮踏面。

(2)提高轮轨黏着系数:改善轮轨踏面间的黏着状态,防止车轮发生打滑、空转,避免车轮踏面的擦伤、剥离,尤其对于雨雪天气造成的轮轨低黏着问题改善效果较为明显。

(3)清扫车轮踏面:清除车轮踏面异物,保证轮轨黏着力。

(4)降噪:抑制车轮转动噪声。

当车轮踏面清扫装置作用于车轮踏面时,装置前端的粘磨子内包含的金属颗粒会通过热塑性树脂粘附在车轮踏面上,通过轮轨的碾压,形成金属粒子薄膜,改变轮轨接触区的受力状态,提高黏着系数。在雨雪天气条件下,轮轨间会形成一层水膜。该水膜的厚度会随着列车运行速度的提高而增加,从而导致轮轨黏着快速降低。粘磨子中的金属颗粒则能有效清除轮轨间的水膜,改善轮轨间的接触面,从而保证雨雪天气下轮轨的有效黏着。

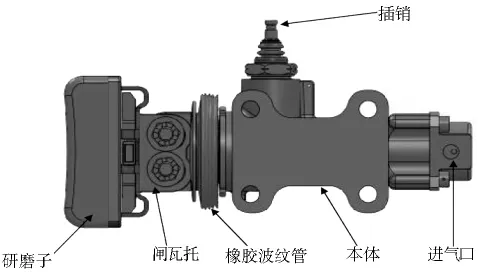

车轮踏面清扫装置结构如图1所示。由图1可知,粘磨子与车轮踏面直接接触,可有效改善轮轨踏面间的黏着状况;闸瓦托与活塞杆连接,用于安装粘磨子;橡胶波纹管与活塞杆和本体连接,起到防尘和保护的作用;本体为主体结构,用于把其他零部件组合在一起;进气口连接进气管路,对踏面清扫装置进行供风;插销为拉拔插销,可使粘磨子复位到最短位置。

2 设计需求

图1 车轮踏面清扫装置结构图

本文以南京S 3号线为工程背景。该线路大部分为高架线路,且存在1段坡度为34.5‰的大坡道。在正常天气下,列车在该线路上能正常运行,但在雨雪天气下,高架线路上的列车存在空转、滑行的风险。而对于34.5‰的大坡道,若列车发生滑行则会导致制动力不足,具有较大的安全风险。基于以上考虑,建议在列车上增加车轮踏面清扫装置。

一般列车运行时,滑行概率最大的为头车,同时考虑到转向架底部的安装空间和经济效益,仅需在两端头车的车轮上安装踏面清扫装置。基于安全考虑,在大坡道线路上需时刻保证列车的运行安全。因此当列车处于大坡道时,踏面清扫装置需保持动作。当列车出现滑行时,为保证列车能尽快恢复黏着,出现滑行的车辆踏面清扫装置应立即动作,以改善轮轨黏着关系。在雨雪天气下,高架线路的轮轨黏着较差,此时为防止列车出现滑行,需保证每次制动时踏面清扫装置都动作,以及时改善轮轨间的黏着情况。

综上所述,需针对地铁列车的特殊情况,对车轮踏面清扫功能进行相应优化。

3 设计实现

3.1 车轮踏面清扫装置动作方式

由于车轮踏面清扫装置主要依靠粘磨子里面的金属颗粒碾压到车轮踏面来实现增黏,因此粘磨子作用一段时间以后,车轮踏面就已布满金属颗粒,此时粘磨子继续作用的效果已不大。因此,考虑车轮踏面清扫装置采用间歇动作方式。

据经验值,车轮踏面清扫装置连续作用于轨面20圈以上才会取得较好的效果。考虑较极端的情况,当对列车施加减速度a=1.2 m/s2,且在一定的作用时间t0内,列车最短的制动距离为S0=0.5 at02。因半磨耗车轮直径D=805 mm,轮面转动圈数N=20,故有 π·D·N=S0。经计算得到 t0=9.2 s。若要保证轮面转动20圈以上,建议连续作用时间为10 s。因此,可设计踏面清扫动作方式为连续作用10 s、缓解10 s的周期循环。

3.2 踏面清扫作用及缓解条件

对于车轮踏面清扫作用条件的判定,基于以下3方面来考虑:

(1)为保障南京S3号线34.5‰的大坡道安全行驶,当列车处于该坡道时,踏面清扫就立即开始动作。

(2)当列车出现滑行时,踏面清扫装置亦需立即动作来改善轮轨之间的黏着情况。

(3)对列车施加制动后,踏面清扫即刻动作,从而改善列车制动过程中的轮轨黏着情况。

(4)针对踏面清扫的缓解条件,若因列车处于大坡道而触发踏面清扫,则当列车离开大坡道时,踏面清扫可立即缓解;若因列车滑行而触发了踏面清扫动作,可考虑滑行信号消失时缓解踏面清扫。但在实际的线路运行中,如果列车出现滑行,此时滑行信号一般都不持续,而是短时间歇性的信号。因此,如果让踏面清扫信号跟随滑行信号,则会出现踏面清扫装置短时间歇性的充排气。

从表3可知,对泡椒猪皮细菌总数影响因素由主至次依次为植酸,茶多酚,乳酸链球菌素;对挥发性盐基氮的影响最大的是乳酸链球菌素,其次是植酸,茶多酚对其影响最小;对pH值的影响最大的是植酸,其次是乳酸链球菌素,茶多酚对pH值的影响不显著。

为避免列车在低速进站时踏面清扫动作引起制动力的变化,从而导致停车精度问题,应考虑当列车速度低于10 km/h时,踏面清扫装置立即停止动作。为避免以上情况,考虑将踏面清扫装置作用10 s、缓解10 s的动作设置为1个动作周期。若踏面清扫激活,则1个周期后再重新检测。

3.3 踏面清扫测试

为方便列车在静态条件下对车轮踏面清扫装置进行检修测试,在DDU屏维护界面上设置踏面清扫测试按钮。按下该按钮后,当网络检测到列车处于静止状态时,列车将会输出踏面清扫信号驱动踏面清扫动作,作用方式同列车正常运行时一致。为防止检修人员忘记复位该按钮,设置每次作用时间为2 min,当超过2 min后,网络会自动复位踏面清扫信号。另外,在测试过程中,若列车起动,测试过程就会立即中断。

3.4 踏面清扫控制逻辑实现方式

车轮踏面清扫控制逻辑如图2所示。由图2可知,在该控制逻辑中,TCMS(列车监控管理系统)起到非常重要的作用。所有与列车状态相关的信息都均由TCMS采集,然后进行逻辑判断,并输出信号控制车轮踏面清扫装置的动作。

3.5 踏面清扫对制动力的影响

图2 车轮踏面清扫控制流程图

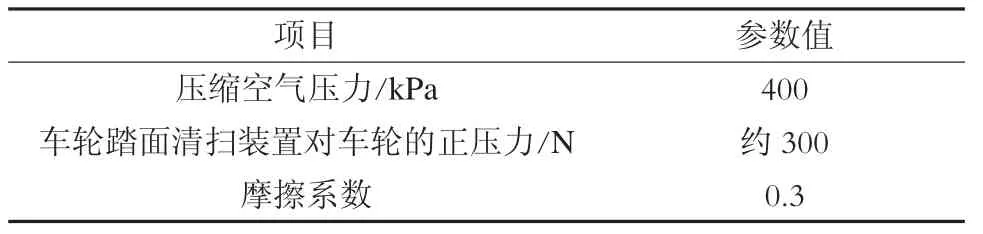

车轮踏面清扫装置直接作用于车轮踏面,因此需要考虑其对制动力的影响。车轮踏面清扫装置参数如表1所示。

表1 车轮踏面清扫装置相关参数

由表1可知,因车轮踏面清扫装置使每个车轮产生的等效制动力为300 N×0.3=90 N,每节车辆8个车轮,则等效制动力为90 N×8=720 N。该值低于制动缸输出的公差,不影响车辆制动。

3.6 踏面清扫硬件电路设计

踏面清扫控制逻辑由TCMS实现。当TCMS判断满足触发条件时,驱动继电器输出信号来控制踏面清扫电磁阀导通。当TCMS判断不满足触发条件、且动作满足1个周期时,将复位触发信号,从而关断踏面清扫电磁阀。

图3 踏面清扫硬件电路图

由图3可知,由车辆输出的滑行信号和大坡道信号传到TCMS,TCMS按照上述逻辑综合判断,当满足触发逻辑时,输出10 mA的电流信号到TCR,从而触发TCV动作,踏面清扫缸充气;粘磨子作用到车轮踏面上。当触发条件消失时,假如刚好作用1个周期,则停止,否则继续完成该周期。

4 结语

本文提出并分析了车轮踏面清扫装置的动作方式、踏面清扫的测试方案以及踏面清扫控制逻辑实现方式,在此基础上给出了踏面清扫硬件电路设计方案。通过以上分析可知,当车辆处于制动或滑行状态时,通过触发车轮踏面清扫装置,可改善轮轨踏面间的黏着状态,从而减小列车车轮发生空转或滑行擦轮等的风险。

[1] 苟青炳,伍安旭,江浪.城轨车辆踏面清扫器增粘试验研究[J].机车车辆工艺,2013(3):11.

[2] 白洪民,艾正武,刘进华,等.JPQS-1型踏面清扫器的研制[J].电力机车与城轨车辆,2012(3):31.

[3] 张曙光.CRH2型动车组[M].北京:中国铁道出版社,2008.