真空热处理技术在锻压行业的典型应用

2018-01-17丛培武北京机电研究所

文/丛培武·北京机电研究所

真空热处理技术作为一种先进热处理生产技术,在我国已有40多年的发展历史,广泛应用于各种材料,具有无氧化、表面质量好、变形微小、无污染等诸多优势。本文着重介绍了真空热处理技术在锻压行业的典型应用,包括H13模具钢的真空淬火(油淬、高压气淬、气油淬)、20CrMnTi的真空渗碳和10号钢的薄层真空碳氮共渗。最后,本文提出了真空热处理技术在锻压行业的应用展望。

真空热处理技术简介

利用真空热处理技术处理的产品和零件具有无氧化、无脱碳、脱气、脱脂、表面质量好、变形微小、综合力学性能优异的优点。同时真空热处理设备也具备无污染、无公害、自动化程度高的突出优点,因而真空热处理技术广泛应用于各种精密产品零件的生产中。可以说,真空热处理已成为当前先进热处理生产技术的主要标志。

我国真空热处理技术的基础研究始于20世纪70年代,而后经历了技术引进、消化吸收和自主开发的过程。20世纪90年代,随着航空、航天等国防工业和机械制造等行业的迅猛发展,真空热处理技术和装备得以推广。目前我国真空热处理炉主要产品有真空油淬炉、真空高压气淬炉、真空回火炉、真空钎焊炉、真空烧结炉、真空低压渗碳炉、真空渗氮炉和真空热处理连续生产线等。

真空热处理技术广泛应用于各种材料,包括普通碳钢、合金钢、模具钢、不锈钢、耐热钢、高温合金、钛合金、磁合金、弹性合金、铜合金及高纯铝箔等。这些材料被广泛地应用于冶金、机械、化工、电子、汽车、航空航天等行业。对这些材料制品的热处理,相较于气氛炉和盐浴炉,真空热处理炉具有产品质量好、后续加工少、运行成本低等特点,详情如表1所示。

真空热处理技术在锻压行业的典型应用

锻压是装备制造业的基础行业。在机械装备中,锻压产品占比很高,如汽车的几乎全部关键零部件(曲轴、连杆、凸轮轴、半轴、传动齿轮等),飞机的承载关键构件(飞机机体中的框、梁、起落架、接头等;发动机中的盘、轴、环等),液压、泵类机械的近一半零部件等。生产这些锻件的模具以及锻压产品,几乎全部都要经过热处理。或为了改善材料的成形性能,或为了增强零部件的机械性能及表面质量。真空热处理作为一种先进的热处理技术,不仅能为很多优质的锻压产品提供质量保证,还能解决传统热处理能耗大、污染环境的问题。下面就几个真空热处理技术在锻压行业的典型应用做详细介绍。

表1 真空炉与气氛炉、盐浴炉对比表

H13模具钢的真空淬火

H13模具钢广泛应用于热锻模具、热挤压和压铸模具。为了获得光亮的表面和高强、高韧性能,并减小冷却应力和畸变,对不同尺寸和技术要求的H13模具钢,往往采用不同的处理工艺:真空油淬、真空高压气淬、真空气油复合淬火。

⑴通用热处理工艺。

H13模具钢的通用热处理工艺为两次预热—奥氏体化温度加热—淬火—两次高温回火,如图1所示。预热阶段必须缓慢升温,0~650℃预热速度应<220℃/h,650~850℃预热速度<165℃/h ;加热阶段,应以尽可能快的速度加热至奥氏体化温度1030℃;淬火阶段,冷速应>28℃/min,避免发生珠光体转变,尽可能减少二次碳化物和贝氏体,并保证形变很小。

⑵不同淬火方式。

1)真空油淬。

真空油淬和真空气淬相比,可以达到更快的冷却速度,因而容易获得表面光亮且高强高韧的性能,所以至今国内大多数模具钢仍采用油淬技术。对H13模具钢,有效尺寸<100mm时,油淬后显微组织只有马氏体,基本无二次碳化物析出,具有良好的冲击韧性。但是,由于冷速过大,也存在畸变大、淬裂风险大的问题。

图1 H13钢热作模具工艺曲线

2)真空高压气淬。

为了解决H13模具钢油淬畸变大而尺寸超差的问题,并实现清洁生产的要求,国内越来越多地采用真空高压气淬技术。但是高压气淬的冷却速度受模具尺寸及装炉量的影响,有可能得到马氏体+二次碳化物组织,也有可能得到马氏体+二次碳化物+贝氏体组织。二次碳化物和贝氏体都会使材料的冲击韧性有所下降,因此在实际生产中应尽可能加大气淬压力,提高气流冷却速度,避免产生这些不良组织。

3)真空气油复合淬火。

为了兼顾减少变形和高强高韧的技术要求,H13模具钢更多地采用先充气预冷、再油淬的工艺,该工艺能够满足大多数模具的热处理技术要求。除此之外,北京机电研究所研发出采用高温区(1030℃至540℃)高压气淬、低温区(540℃至室温)油淬的真空气油复合淬火工艺,可以得到马氏体+二次碳化物+少量贝氏体组织,模具性能更佳。此工艺是当今H13模具钢热处理的新动向。

20CrMnTi锻造锥齿轮的真空渗碳

20CrMnTi锻造锥齿轮多用于车辆机械的变速箱,为满足抗疲劳的性能要求,往往采用真空渗碳技术,下面介绍一个实例。

⑴技术要求。

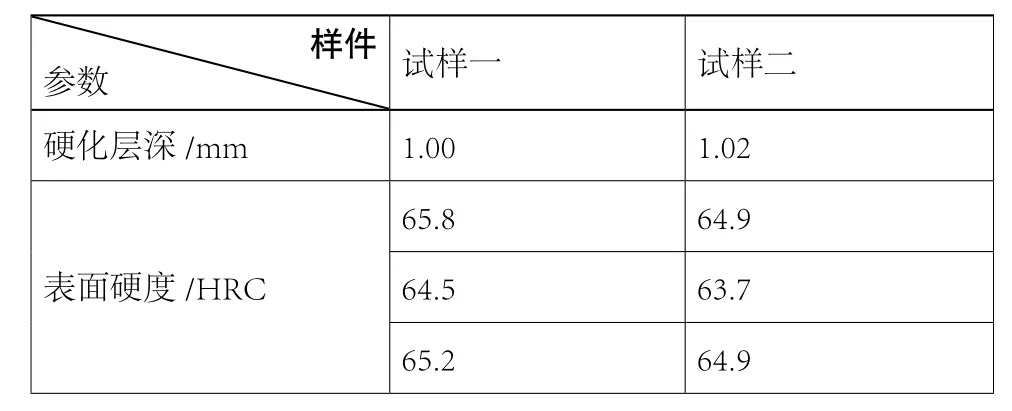

20CrMnTi锻造锥齿轮,要求硬化层深1.0~1.4 mm;硬度58~65HRC。

⑵处理工艺。

采用北京机电研究所设计制造的真空低压渗碳淬火炉,20CrMnTi锻造锥齿轮的热处理工艺为预热—保温—渗碳—扩散—渗碳—扩散—淬火,如图2所示。其中,渗碳压力为2000Pa。

⑶处理结果。

取两个试样检测,测量结果如表2所示,硬化层深度和表面硬度均符合技术要求。

图2 20CrMnTi锻造锥齿轮的真空渗碳工艺

表2 试样检测结果

真空热处理技术在锻压行业的应用展望

《中国制造2025》提出了“到新中国成立一百年时,把我国建设成为引领世界制造业发展的制造强国”的发展目标。其指导思想为创新驱动、质量为先、绿色发展、结构优化、人才为本。真空低压渗碳技术、高压气淬技术是热处理行业绿色化的典型技术,具有节能环保、清洁生产的特点,值得推广。锻压行业正面临着产业升级,精密锻压技术在不断发展,各种锻压产品对精密热处理的需求日益加强,真空热处理技术作为精密热处理的一种手段,能够有效降低热应力和组织应力,从而减少畸变。相信真空热处理技术在锻压行业的应用会越来越广泛,而真空热处理与锻压技术的结合与发展也势必会大大提升我国先进制造技术的水平。