超级装备与智造未来

2018-01-17王宝忠河北宏润核装备科技股份有限公司

文/王宝忠·河北宏润核装备科技股份有限公司

装备制造业是为国民经济发展和国防建设提供技术装备的基础性产业。我国装备制造业经过50多年的发展,取得了令人瞩目的成就,形成了门类齐全、具有相当规模和一定水平的产业体系,成为我国经济发展的重要支柱产业。特别是近几年来随着能源领域重大装备的迅猛发展,装备制造业亦发生了翻天覆地的变化。首先是大型锻造压机的规模与数量不断攀升,其次是锻件制造工艺技术与水平持续创新,一个又一个世界之最的问世开始让全球从业者对中国的装备制造业刮目相看!无数双睿智而惊异的目光已经在聚焦中国的装备制造业,下一轮创新将会是什么?

如果说上一轮创新注重的是单体规模的大型化及一体化,那么未来的创新将会是个性化与精细化,是从外在的改变走进内在的革新。十几年来,在能源装备日益发展的推动下,锻件规模与内部质量不断被提升,而冶炼与成形设备的制约催生了锻件制造工艺的创新,这种现象在《超大型核电锻件绿色制造技术》一书中得到了充分的体现。然而发展的可持续化造就了创新的永无止境,走过了大型化与一体化创新之路的锻件,下一步将会是形状上的个性化与精细化、材料上的高合金化、质地上的强韧化与高密化。要实现这些创新,非超级装备莫属。所谓超级装备对于成形而言,就是能够提供强大的成形力与成形速度,具备开阔的操作空间。

宏润核装自主设计制造的5万吨垂直挤压机组正是这种超级装备的代表。这台以挤压成形为主的压机主要用于大口径厚壁与特殊合金无缝钢管的生产,投产5年以来,已成功生产出直径1320mm、壁厚200mm、最长达12米的巨型无缝钢管。而5万吨垂直挤压机组的另一个重要应用,是充分利用普通自由锻液压机制坯上的优势,采用锻挤结合工艺,开发大型高端异形锻件。与普通的热模锻相比,这种锻挤结合工艺制造的锻件具有更好的表面光洁度、更高的材料利用率、更均匀更致密的内部质量,此外较高的成形速度使得模具寿命更高、修模频率更低、生产效率更高。因此,就像锻轧组合一样,锻挤组合新工艺具有强大的生命力与应用前景,采用锻挤组合工艺制造的大型锻件一定是未来高端锻件市场上的新贵。

正是预见到了大型高端锻件这新一轮创新发展的方向,5年来宏润核装在以核电为主的能源领域,利用5万吨垂直挤压机组进行了一系列全纤维流线的高品质大型锻件的研发与创新工作。

核电产品研发

⑴核电主泵泵体的热挤压成形研发。

该产品采用不锈钢材质,零件重量达20t,5万吨垂直挤压机组是迄今为止全球唯一一台能够挤压该产品的超级装备。

⑵CAP1400主蒸汽超级管道的自主化研制。

CAP1400压水堆核电机组是我国三代核电技术自主创新的标志,是国家立项全球最大核电站示范工程的专项课题。

⑶小堆、低温堆和船用浮动堆用核反应堆与主堆壳体集成装置研发。

通过采用锻挤成形技术,实现上述装置的一体化一次性成形,取消异形焊缝的同时将环焊缝减少到一条。既提高了装置的安全性与可靠性,又显著降低了制造周期与成本。

⑷核电主管道整体挤压成形研究。

作为课题责任单位,在完成国家04重大专项《核电大型复杂管件关键制造工艺及应用研究》课题的基础上,在5万吨挤压机上完成了AP1000主管道热段整体一次成形的比例试验。

⑸60万千瓦第四代快堆管道与Y型三通的研究。图1所示为快堆一回路压力管。

图1 快堆一回路压力管

计算机数值模拟表明,这种规模的管道和Y型三通只有在5万吨挤压机上才能够实现全纤维成形。

⑹带接管的整体封头研究。

未来几年,公司将发挥5万吨挤压机独特的优势,在核电用整体封头近净成形方面进行创新。

⑺其他核电产品。

在完成上述核一级产品研发的同时,公司在核二级钢管与管件产品制造方面已有十余年生产业绩,2016年完成9台核二级钢管订货。

电站用特殊管材研制

⑴650℃电站用G115钢管研发(图2)。

图2 G115大口径650℃高温钢管

与上海宝钢特钢合作,共同开发的650℃电站用G115无缝钢管将进一步加快进口P92钢管的替代进程。

⑵700℃镍基合金钢管开发(图3)。

图3 镍基合金钢管

目前世界上只有少数国家能够制造700℃电站用大口径镍基合金钢管,5万吨挤压机是这种耐高温难变形特殊合金管材成形的最理想设备。

其他产品研发

⑴舰船用大口径钛合金管材研制。

大口径厚壁钛合金管材制造一直是世界性难题,我国现在能够制造的钛合金无缝管材的最大直径在200mm以下,公司目前正在研制φ510mm×50mm钛合金管材。

⑵舰船用钛合金球形容器。

钛合金变形温度区间窄,变形抗力大,即使是简单形状的锻件成形都非常难,更何况是球形锻件。公司已成功开发出舰船用钛合金球形容器。

⑶大型船用S90曲轴开发(图4)。

图4 大型船用S90曲轴拐

由于目前国内生产的大型船用曲轴锻件一般采用相对简单的弯制法成形,所以材料利用率很低,制造成本较大,进口比例较大,有些型号的大型曲轴甚至全部进口。为此国家正在全力推进大型船用曲轴国产化。公司研发的大型船用曲轴挤压成形工艺可节约材料40%左右。

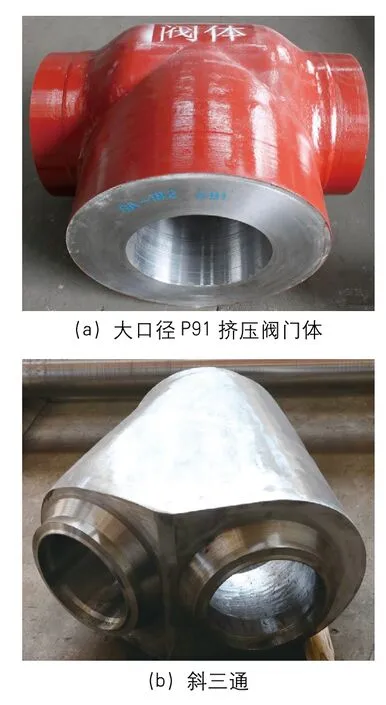

⑷阀门体与斜三通的开发(图5)。

大口径阀门体的近净成形是国家课题的重要组成部分,公司利用5万吨挤压机组,采用锻挤结合工艺将原有自由锻造成形的大口径阀门体创新为挤压成形,锻件重量从10t降至4t,节约材料60%。

图5 阀门体与斜三通

凭借着5万吨垂直挤压机组在难变形特殊合金管材、异形管件、带接管的球形容器等零部件近净成形方面巨大的装备优势,公司与国内多家企业和科研院所进行合作,联合攻关,着眼于未来高端锻件发展方向,秉承“发展创新、追求卓越”的精神理念,致力于通过技术、产品和工艺创新推动企业可持续发展。在此基础上,变被动创新为引领创新,从而带动行业技术水平的整体提升,提高中国在世界装备制造领域的地位,使中国拥有更多更权威的话语权。

5万吨垂直挤压机组的自主设计与制造,特别是投产后大型高端锻件的研制历程,让我们充分认识到高端产品的诞生需要超级装备做保障,但更需要科技的创新与管理的精细,“天下大事必作于细”。展望未来,公司将继续发挥几十年来积累的人才优势、装备优势、技术优势和已开发的多种新产品优势,高瞻远瞩,潜心研发,全力开发高端产品市场、核电产品市场和军品市场,扬长避短,做精做细,走持续创新发展之路,努力将公司打造成行业中的佼佼者。