D公司挤奶机生产线布局改善研究

2018-01-16黄永鑫

黄永鑫

摘要:阐述了单元式生产方式的定义及布局方式,比较了单元式生产方式与流水线生产方式的不同。基于现有生产流程,运用解释结构模型法分析D公司挤奶机生产线存在的问题,确定生产线布局不合理的根本原因。依据ECRS方法对其生产流程优化的结果,制定了生产线布局改善方案,给出了改善效果。指出单元式生产方式在挤奶机生产线应用过程中需要关注的问题。

关键词:Cell生产方式;生产线布局;挤奶机

中图分类号:F406.2 文献标识码:A 文章编号:1006-4311(2017)30-0087-04

0引言

随着社会的不断进步和发展,顾客的需求变得多样化、个性化,卖方市场开始转向买方市场,传统的单件手工作业,大批量生产方式逐渐被柔性化、智能化、系统化的生产方式所取代。传统的流水线布局在一些柔性化程度较高的企业受到了严峻的挑战。

单元式生产方式自90年代末以来得到迅猛发展,这种生产模式相对于流水线来说,具有设备投资规模小,建设周期短,生产周期短,设定和调试时间短,在制品和库存少,作业等待时间所发生的浪费小,责任分工明确,激励和制约机制强,改善人机关系,节能减排等优点。国际工程协会预测,单元制造在未来的制造企业将成为主要的生产模式。

D公司是一家做奶牛挤奶设备的制造业公司,该公司共20条装配线,均以Cell模式分布。随着产品销量的不断增加,其公司也在不断发展和壮大。因此,增大产能、提高生产率等问题亟待解决。挤奶机生产线作为其中的一条生产线,虽然目前的产能能够满足订单的需求,但是由于生产时用到的人员较多,没有工作标准,且生产线平衡率较低,造成了很大的浪费。因此,本文通过分析该装配线存在的不合理问题,以作业测定为依据,提出改善方案并做出评价。

1 Coil生产方式简介

1.1 Cell生产方式的定义

Cell生产方式(Cell Production Style)是由1925年佛兰德斯(Flanders)所提出的成组技术(Group Technology)发展而来的,是精益生产的组成内容,一般被译为“细胞生产方式”,也称“单元生产系统”、“孤岛作业法”、“细胞作业法”等。其实质是由1个人或几个人组成一个生产单元,按照作业流程进行布局,完成相对完整的作业内容的一种生产方法。

1.2 Cell生产方式的布局方式

一般来说,Cell生产方式的布局形式有三种:一人方式、巡回方式和分工方式。一人方式是指在一个作业单元内的全部作业均由一人完成,在装配线平衡上,其效率最大,它是细胞生产方式的基本形态。巡回式是指将零部件放置于多个工作台(或物料台)上,作业员自主移动半成品依次到每个工作台完成相应工序,直到最后一道工序完成再返回初始位置加工下一个产品的作业方式。根据作业工序多少及作业细胞空间大小可以分别采用一人巡回式或多人巡回式(又称为“逐兔式”),其中多人巡回方式需要作业员以大致相同的节奏顺次进行每一道工序的作业。该方式主要适用于零部件较多的产品加工,降低了作业员漏装零件的可能性。分工方式是指在一个作业细胞之内安排若干名作业员,(通常5人以下),每人分担若干个工序。它是在完成一件产品所需的工序较多时采用,或者是在多面手培训期间采用作为向其他两种形态的过渡。

1.3 Cell生产方式与流水线生产方式的比较

一条完整的单元式生产线,应具有以下特点:①按工艺流程来布置设备,主线和辅线尽量合并。②单件流动。③作业内容多,作业员多技能化。④站立作业,尽量不使用皮带线。⑤小型及灵活的自动化设备。⑥共享性设备与工装夹具等。而流水线的生产方式,是指每个生产单位只专注处理某一个片段的工作,以提高工作效率及产量。流水线上一般固定生产一种或少数几种产品,其生产过程是连续的,因此工作内容专业化程度高,产品质量稳定性好,人员要求低,培养周期短等。

通过对两种生产方式的比较(表1),指出了各生产方式的优缺点,企业应根据自身的实际情况,选择适合自己的生产方式。

2 D公司挤奶机生产线现状分析

2.1 D公司挤奶机工艺流程及布局分析

D公司挤奶机型号众多,但安装顺序及流程大致相同。例如,由于挤奶机销往世界不同地区,挤奶机所用的电机和电源插头就不同,因此型号不同。挤奶机的生产流程主要包括:安装车架→安装电机→安装泵→安装气管→安装真空罐→安装电线→测试电→测试功能→安装真空罐闷盖→外观检测→包装并粘贴合格标签。除包装并粘贴合格标签工位设2人外,其他工位各设1人,共需12人。另外,每个挤奶机还需配备一个奶桶,奶桶内装进其他配料,不须加工或安装,与挤奶机分开包装。

由于生产流程过度划分,例如测试功能需5.76min,外观检测只需0.76min,但两个工位均安排1人,因此導致生产线平衡率低,在制品堆积,人员浪费严重,工人工作积极性不高等现象,这些原因严重制约了生产线效率的提高。

该生产线内有一台平板车,在一些必要的人工搬运时会用到,但不经常使用。还包括五个工作台,一个不良品区,这些工作台只是放一些必要的工具,工人工作时,在制品全部都放置在地面上。在最初的生产线布局设计时,考虑的因素并不多,只是在给定的区域内,将所有物料放置在区域的边缘,以便叉车供给物料,按照大致的生产流程进行物料放置,没有固定工位和工作台,工人蹲在底面上工作。如图2所示。

2.2运用解释结构模型(ISM)法分析问题

首先从人、机、料、法、环5个方面进行分析,利用头脑风暴法初步找出影响生产效率的原因。其次,将这些问题进行编号和归纳:①生产流程过度划分;②生产效率低;③生产线布局不合理;④在制品堆积;⑤人员浪费严重;⑥工人工作积极性不高;⑦无作业标准;⑧无固定工位;⑨物料摆放不合理。根据各问题和原因之间是否有联系,分别用1和0表示,1代表有联系,0代表无联系。如表2所示。endprint

根据给出的各因素之间的联系,利用解释结构模型(ISM)法对系统要素间的关系(尤其是因果关系)进行层次化处理,最终形成具有多级递阶关系和解释功能的结构模型,如图3所示,发现③生产线布局不合理是影Ⅱ向该复杂性系统效率低的根本原因。

3 D公司挤奶机生产线布局改善

3.1 D公司挤奶机生产流程的改善

完善的生产流程、较高的生产线平衡率是设计生产线布局的前提。在进行5W1H分析的基础上,运用ECRS方法对生产流程进行以下优化:

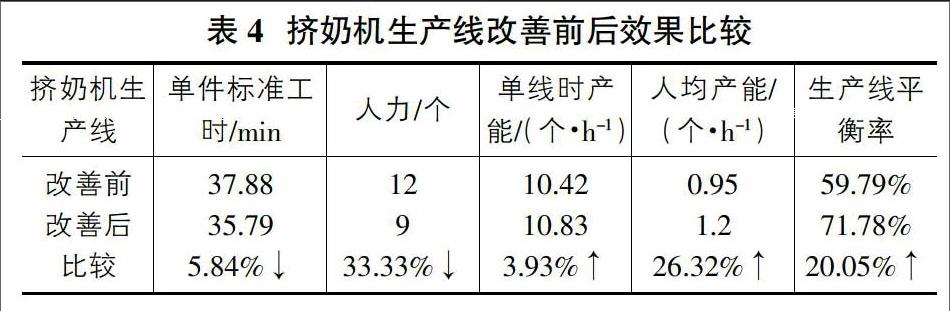

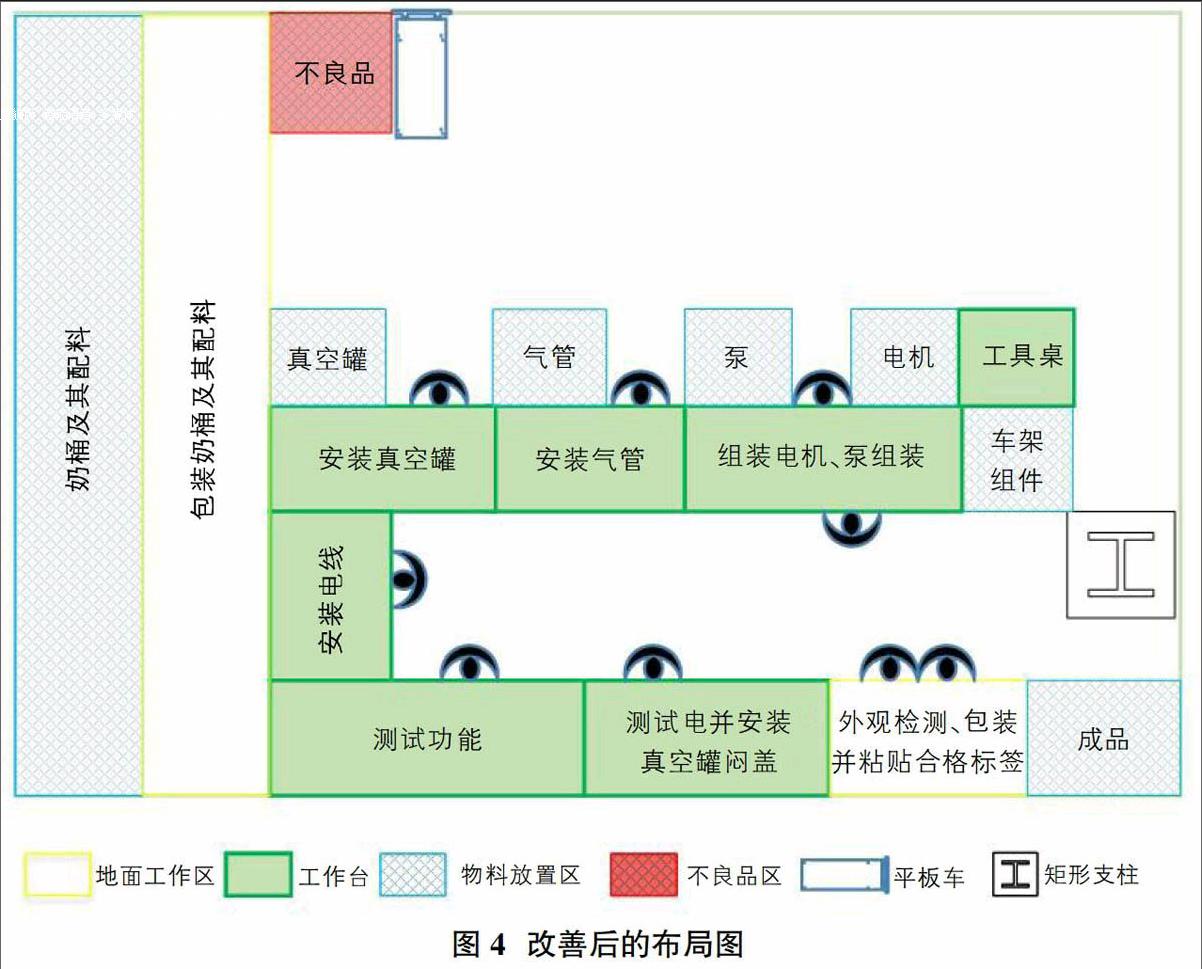

①工序重排;由于电机和泵是组装在一起的,所以考虑先将两者组装完成后,再一并安装在车架上,这样不仅做到了少人化,而且减少了搬运,提高了效率。其次,由于测试功能的时间比测试电的时间长,因此将两者顺序调换,以便工序合并的优化。②工序合并;将测试电与安装真空罐闷盖工序合并,外观检测、包装并粘贴合格标签工序合并,以减少人力,提高效率。③对各工序进行改善,降低标准工时,尤其是对瓶颈工序功能测试进行人机联合分析,挖掘空闲,合理分配。将测试内容与应得到的测试结果展示在明显的位置,用到的工具尽可能方便作业员拿取,以减少走动距离,同时规范双手动作,节约工时。改善后的各标准工时,人力比较如表3所示。

3.2 D公司挤奶机生产线布局改善的实施

根据以上工序优化的结果作为该生产线布局的基础,选择适合该生产模式的单元化生产类型——分工方式,即将整个工作按照作业顺序进行分割为几部分,每一部分作业由少数人进行,作业完成后流入下一单元进行作业。分工式生产方式适合工序较多的产线,因此具有可行性。

在进行生产线布局设计时,应考虑以下几点因素:

①满足生产工艺流程的要求。②生产线应紧凑,工作舒适,不宜过长,减少搬运距离。③较大、较重的物料(如车架、电机、真空罐等)尽量放置在生产线外部,方便叉车补料,较小物料(如电线、真空罐闷盖等)可放置在工作桌的货架上。④矩形支柱的位置应尽量不影响作业。

生产线工作台的尺寸,应参照产品的尺寸进行设计。该生产线的产品虽然型号不同,但尺寸大小完全相同:长110cm,宽50cm,高70cm,工作台的尺寸设计应遵循以下几点:①作业高度要在作业者胸与肚脐之前。②减少弯腰,抬手等动作。③作业移动距离尽量小。

根据以上尺寸设计原则将工作台设计宽1.2m,确保在特殊情况下两侧同时工作时不受影响,高80cm,确保员工80%作业动作在胸前完成。

根据以上应遵循的原则,设计出如图4的布局图。

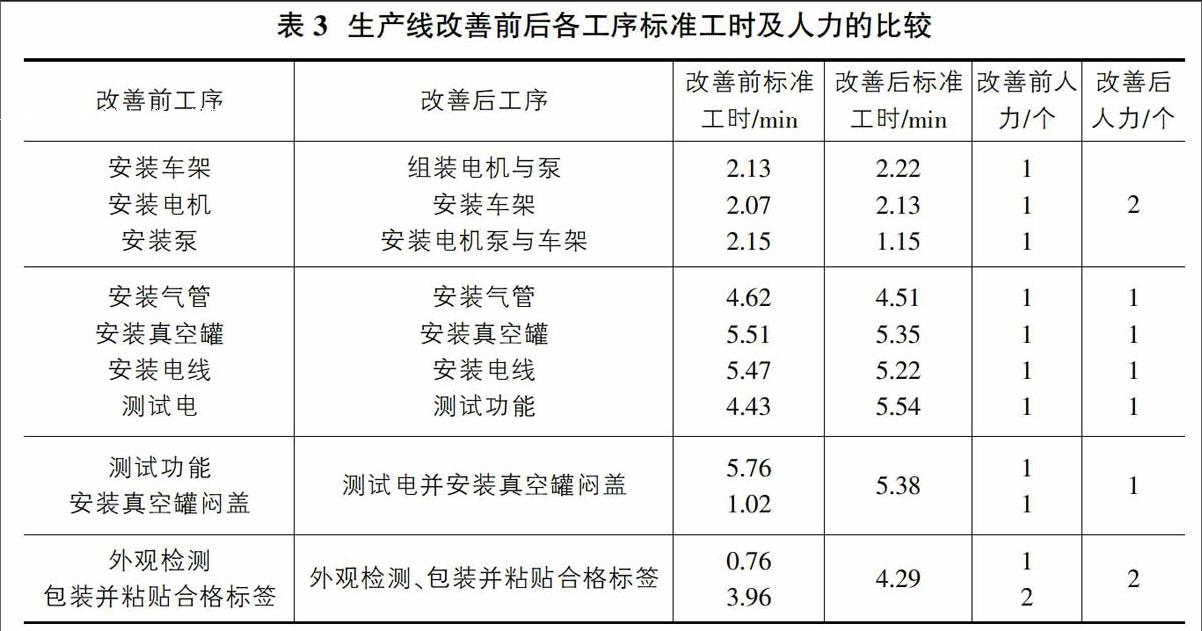

综合以上改善措施,改善后的生产线将更加紧凑,工人工作量更加合理,叉车有足够的空间进行补料。不仅能满足多样化的订单需求,而且生產效率也将大大提升。线体长度约6米,较原来的线体缩短了2米,线体柔性也大幅提升,在满足生产的前提下,为以后的生产线扩建也留有足够的空间。

3.3单元式生产线应用过程中应注意的事项

在对该生产线布局改善后,应注意以下几点:

①严格按照“一个流”进行生产,不制造多余的在制品,避免出现堆货现象。②建立配套的JIT送料措施,完善水蜘蛛送料制度,避免因更换产品型号而造成原材料堆积现象。③人员素质的培养。改善后的生产线,由于工序的合并,工作的简化,不仅要求工人承担的工序更多,而且更加强调员工之间的团队合作精神。同时培养员工的JIT意识。④产品质量的确保。单元生产中由于多个工序由一个人独立完成,产品质量更加依赖于作业者的细心度与责任心。所以应将检验过程及不良问题做到可视化管理,减少作业员的主观判断。⑤改善永无止境,每个人都应积极发掘可改善的空间,为公司创造更大的效益。

4结束语

Cell生产方式作为一种较新的生产方式,在生产多品种,小批量的产品中具有非常明显的优势,本文在对D公司挤奶机生产线进行分析和布局优化后,不仅提高了生产率,而且使人员安排的柔性大大提高(6-9人),在需求量变动的情况下可根据订单随时调整,具有较强的可行性和借鉴性。随着Cell生产方式的普及,越来越多的企业会看到Cell生产方式的优越性,这种方式也将为企业创造更多的利益和更大的竞争力。endprint