天溪煤制油公司30万t/a甲醇项目改造及效果

2018-01-12,

,

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730010)

山西省煤炭保有储量为2 600多亿t,其中不能单独开采利用的高硫、高灰、高灰熔点的“三高”劣质煤占20%~40%。晋城煤业集团具有采矿权登记,其资源整合的总量为35亿t。“三高”煤具有贮存条件好、资源保存完整、能立即开采的条件。合理开发利用“三高煤”资源,延长衰老矿井服务年限,盘活固定资产,促进矿区的安定,是企业必须解决的问题。作为煤炭大国,利用我国的煤气化技术,建设以“三高”劣质煤为主要原料,制取甲醇,再由甲醇合成油(MTG)的煤制油工程,不但可以探索煤化工发展的新途径,促进我国煤制油的技术路线向多元化发展,还可以为缓解国家石油资源紧张局面开辟新的途径。在此背景下,晋煤集团公司于2006年开工上马了高硫无烟煤洁净化利用10万t/a合成油示范项目,该项目是世界第一座煤基甲醇合成油示范工厂,是国家“863”计划和山西省“十一五”规划的重点工程之一。

由于该项目在实施阶段采用的加压灰熔聚流化床气化技术的工业应用试验尚未开始,在2009年6月建成开车前试验装置生产中显露的技术缺陷已无法回避,亏损严重,完不成晋煤集团下达的达产、达标和达效的指导方针政策,生产装置长期处于50%~60%负荷运行状态,亏损严重。

1 改造前生产状况

由于加压灰熔聚流化床气化技术的局限性,导致晋城煤业集团天溪煤制油分公司在投产开车后不断有技术问题困扰生产。原设计中6台气化炉设计能力为甲醇30万t/a,MTG装置生产油品10万t/a。在正常投产后生产装置最高负荷达75%,渣中含碳量约40%,最好运行情况下渣中含碳量≥30%。常年维持在3~4台炉生产状态。经过两年多的生产实践,由于技术问题,无法长周期、满负荷运行,初步估算,年亏损在4亿以上,因此企业迫切需要进行气化路线的改造。

2 改造思路

充分利用晋城煤业集团现有廉价、丰富的高硫煤为原料生产甲醇,进而生产合成油。以煤为原料生产甲醇,最重要的是气化技术的选择。晋城当地主要为高灰分、高硫、高灰熔点的“三高”劣质煤,煤的煤质特点决定了其气化不宜采用水煤浆气化技术,只能采取干粉煤气化技术[1]。通过对粉煤气化技术的投资、能耗、技经、风险等综合考虑,最终选择了由航天长征化学工程股份有限公司开发的HT-L航天炉粉煤加压气化技术生产甲醇合成所需精制气,作为现有甲醇合成装置的原料气,以生产甲醇,进而生产合成油。

经过多次讨论、验证,最终确定煤气化采用2台Φ3 200mm航天炉,产生的粗合成气净化后送甲醇合成装置;对现有采用分子筛净化空气、空气增压、氧气内压缩流程的空分装置进行改造;对现有采用Co-Mo系宽温耐硫变换的变换装置进行改造,增设预变换段;对现有采用低温甲醇洗工艺的脱硫脱碳装置进行改造;配套航天炉新增CO2输煤压缩机。

3 改造内容

3.1 改造后工艺流程

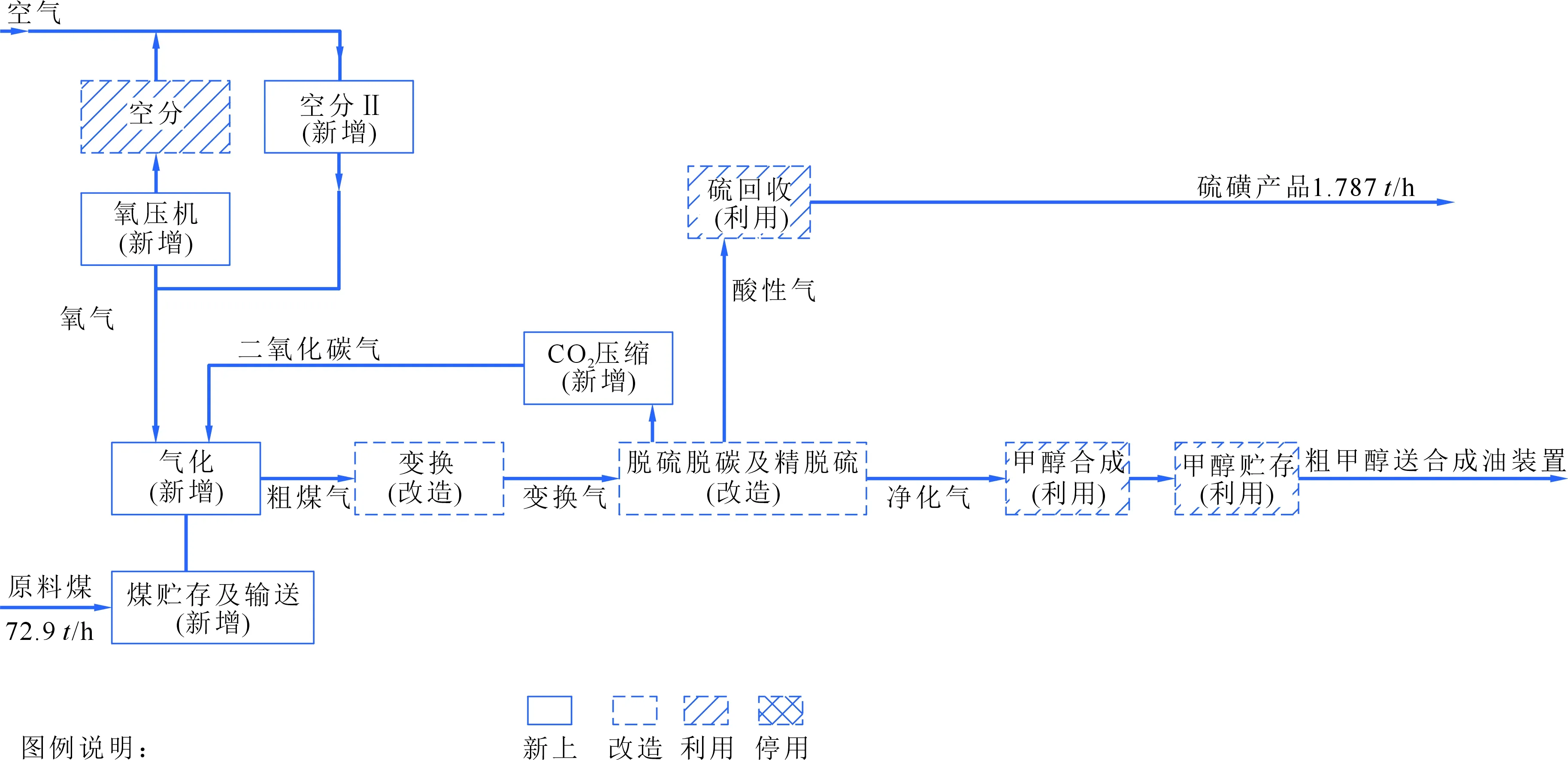

对原有灰融聚造气进行技术替换,对净化装置进行改造,适应新的煤气成分。充分利用原有空分、甲醇合成、压缩、硫回收及公用工程装置等,降低改造费用,节省企业改造时间。天溪煤制油项目改造后工艺流程见图1。

图1 天溪项目改造后的工艺流程

3.2 造气替换

原有造气采用加压灰熔聚流化床气化技术,改造后用航天粉煤加压气化技术替代。改造项目成功与否,关键取决于航天炉能否全用晋城“三高煤”。为验证航天炉对晋城高硫煤的适用性,天溪公司于2010年10~11月在安徽晋煤中能公司的航天炉系统进行高硫煤试烧。试烧采用晋城高硫煤掺混神木煤,逐步提高晋城煤的比例,同时降低神木煤的比例,以取得最佳的试烧比例。由于安徽中能公司原有硫回收装置的限制,没有继续进行掺烧,最终是45%晋城高硫煤掺烧神木煤,结果表明,50%晋城高硫煤掺烧的方案是安全可行的。

同时,航天炉针对不同煤质,也在不断进行试烧调研和改进。对贵州煤(灰分为30%,硫分为1.9%,全水为5%,挥发分为8%)、长治煤(灰分为23%~26%,硫分为2.3%~2.4%,全水为8%,挥发分为10%)等类似煤种的试烧验证表明,航天炉对高灰分、高硫、高灰熔点的“三高煤”掺烧的方案是可行的。

根据本项目的煤质特点,对主要设计进行优化调整:①考虑晋城煤灰分偏高,加大排渣系统的能力,渣斗、捞渣机作相应调整;②考虑晋城煤活性低,采取增加气化炉气化段高度,以降低消耗,提高碳转化率;③考虑晋城煤可磨系数、灰熔性等因素,对磨煤、配煤等单元进行优化,以保证入炉煤原料的稳定。

3.3 空分

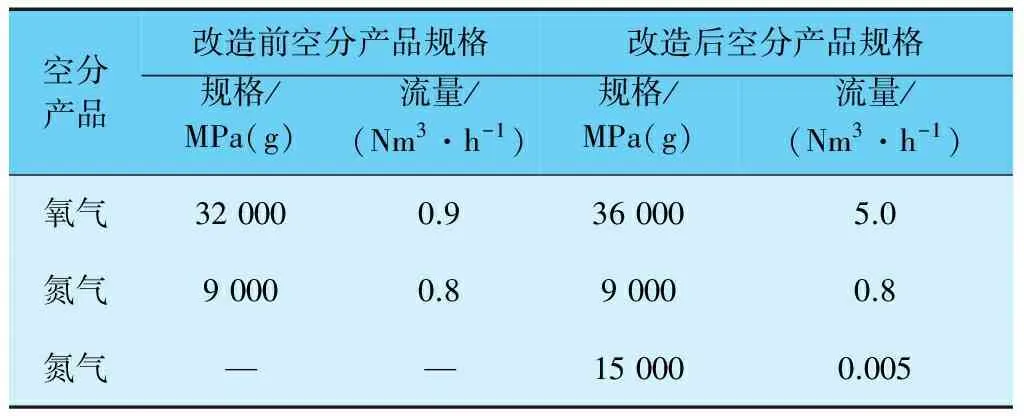

空分装置根据配套气化路线改造工程,需进行改造,提高氧气压力,增加氮气、氧气的产量,改造前后空分产品的对比见表1。

表1 改造前后空分产品的对比

(1)增加了3台活塞式氧气压缩机,将原空分装置的氧气由0.9 MPa(g)加压到5.0 MPa(g)后,供航天炉气化装置使用。

(2)新增1套10 000 Nm3/h氧气的空分装置,满足氧气和氮气不够部分的生产需要。

3.4 变换改造

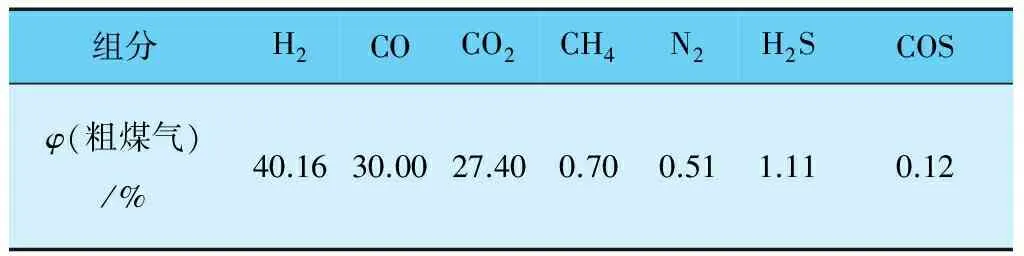

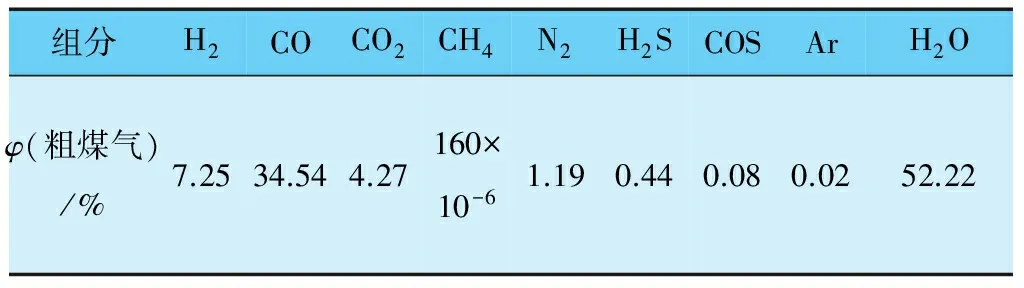

气化装置之前使用的是灰熔聚造气工艺,出气化界区粗煤气中CO(干基)含量为30.0%(v)。改造之后气化装置使用航天炉造气,出气化界区粗煤气中CO(干基)含量72.3%(v),远远大于改造之前。变换装置采用低水气比耐硫部分变换工艺,对原有工艺进行相应改造,在满足甲醇生产的同时降低改造费用。改造前造气出口原料气组成见表2,改造后航天炉出口原料气组成见表3。

表2 改造前造气出口原料气组成

表3 改造后航天炉出口原料气组成

(1)在入口增设低压废锅,调节进入变换反应水蒸气含量。

(2)增加一段变换,使之尽可能接近原装置入口粗煤气的组成。

(3)增加并联的锅炉给水预热器和脱盐水预热器,对低位热量进行回收。

3.5 低温甲醇洗改造

在变换前设置粗煤气脱硫系统,将粗煤气中的H2S从1.11%(干基)脱除到450 mg/Nm3,COS从0.12%(干基)脱除到50 mg/Nm3,在造气改造后,粗煤气脱硫系统不能满足系统要求,需隔离并停用。同时新增变换气预脱硫塔,替代粗煤气脱硫系统的作用,满足粗煤气脱硫系统的脱硫指标。主要改造措施有以下几点。

(1)新增变换气预脱硫脱碳塔,变换气分离器Ⅱ出来的变换气直接进入变换气预脱硫脱碳塔,脱硫脱碳后的变换气送入变换气脱硫塔进行脱硫。

预脱硫脱碳塔的控制指标:H2S+COS从930 mg/Nm3脱至450 mg/Nm3(现有甲醇洗入口CO2气量),CO2从55 000Nm3/h脱至42 700Nm3/h(现有甲醇洗入口CO2气量)。

(2)CO2闪蒸塔和硫化氢闪蒸塔出口的闪蒸气不能满足系统压力要求,增设闪蒸气压缩机、进口缓冲罐和后冷器等设备。

(3)停用硫化氢闪蒸塔的上塔和中塔,仅保留下塔;停用半贫液泵Ⅱ。

(4)二氧化碳闪蒸塔的Ⅱ段和Ⅳ段闪蒸的CO2气体不去尾气洗涤塔,改为去新增的CO2压缩机,以满足气化输煤的气量要求。

3.6 输煤用二氧化碳压缩

输煤用CO2压缩机是为粉煤输送提供气源而设置,由于输送气体压力高,打气量小,故选用往复式压缩机将CO2气体进行压缩。

4 改造效果

4.1 改造后综合能耗

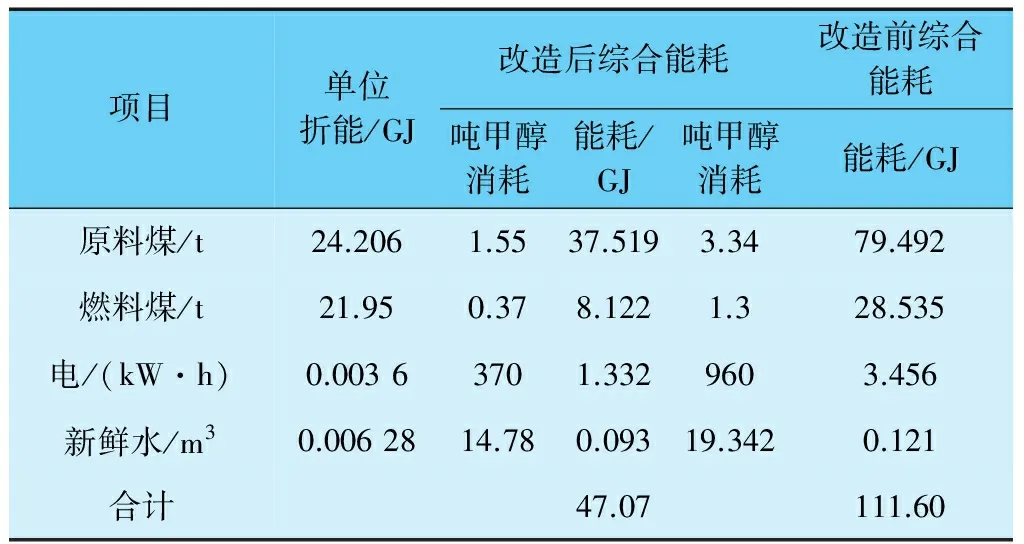

本项目拟采用先进的HT-L粉煤加压气化技术替代原有灰融聚气化技术,并对后续气体净化、空分装置及部分公用工程进行局部改造。改造前后吨甲醇综合能耗对比见表4。

表4 改造前后吨甲醇综合能耗对比

从表4可看出,改造前该项目由于气化技术运行不够稳定,导致装置能耗居高不下,企业难以获得良好的收益。改造后,吨甲醇综合能耗显著下降至47.07GJ,吨甲醇折合标煤1 606kgce。

在能耗构成中,以原料煤的能耗所占比重最大,其次为动力能耗。项目采用HT-L粉煤加压气化专利工艺技术,煤有效成分的利用率在99%以上,煤耗及蒸汽耗量低、氧耗低,同时对装置余热进行回收利用,有效地降低产品综合能耗,提高了工厂的经济效益。

4.2 项目改造时间

天溪改造项目的安装施工从2013年5月开始地基处理,2014年3月全厂停车,进行全面的装置改造和设备、管道的安装施工,于2014年9月具备开车条件,9月24日气化装置一次点火投料成功,10月1日打通全流程,生产出合格甲醇;12月中旬,达到日产千吨甲醇。

整个建设周期为16个月,建设的前10个月装置正常运行,后6个月是主要改造装置安装时期。

4.3 改造后运行效果

2016年生产运行统计,1号气化炉运行了329d,2号气化炉运行了315d,甲醇产量1 050~1 100t/a,生产甲醇35万t/a。天溪改造项目的稳定运行,验证了航天炉可适用于“三高”无烟煤,也标志着全烧无烟煤的航天粉煤加压气化技术已在同行业中处于领先水平。

5 投资及效益分析

改造总投资6.3亿元,利用原有固定资产净值14.1亿元,原有无形资产净值1.18亿元,改造后原辅材料、燃料动力等消耗均降低,无新增定员。改造前甲醇产量是18万t/a,改造后甲醇产量是35万t/a,生产成本与改造前相比有较大幅度地降低,以甲醇2 200元/t计,企业每年减亏3.74亿元。

6 改造后有待解决的问题

(1)由于场地限制,新建的航天炉装置离净化装置距离较远,煤气管道阻力降增大。

(2)原有甲醇合成装置的合成塔直径小,催化剂装增量仅35m3,制约了甲醇产能的进一步提高。

[1]李小红.适宜“三高”煤利用的煤气化技术探讨[J].现代化工,2009,29(z1):234-236.