汽车横向稳定杆设计计算的最新进展

2018-01-09王海宝

王海宝

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

汽车横向稳定杆设计计算的最新进展

王海宝

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章主要阐述了如何通过汽车横向稳定杆的热处理控制要点,保证横向稳定杆的使用性能与可靠性,获得良好的金相组织,从而提升横向稳定杆的疲劳寿命。

横向稳定杆;疲劳强度;刚度

前言

横向稳定杆,是汽车悬挂中的一种辅助弹性元件,它的作用是防止车身在转弯时发生过大的横向侧倾,目的是防止汽车横向倾翻和改善平顺性。 横向稳定杆是用弹簧钢制成的扭杆弹簧,形状呈“U”形,横置在汽车的前端和后端。杆身的中部,用套筒与车架铰接,杆的两端分别固定在左右悬挂上,如图1。

图1 车辆的悬架系统

横向稳定杆通常固定在左右悬挂的下臂,车子在过弯时离心力会作用在车的滚动中心造成车身的侧倾,导致弯内轮和弯外轮的悬挂拉伸和压缩,造成防倾杆的杆伸扭转,利用杆身被扭转产生的反弹力来抑制车身侧倾。这里所说的『侧倾』和所说车身的『滚动』(Roll)是一样的;所谓『滚动』从车头方向看去就如同把车子架在一根纵向从车头穿过车尾的轴,然后做旋转,当然这种旋转是小幅度的。

稳定杆只有在起作用时才会使行路性变硬,不像硬的弹簧会全面的使行路性变硬。如果要完全靠弹簧来减少车身的侧倾那可能需要非常硬的弹簧,更要用阻尼系数很高的避震器来抑制弹簧的弹跳,这样一来我们就必须去承受硬的弹簧和避震器所造成诸如行路性、行经不平路面时循迹性不良的后遗症。

但是如果配合适当的稳定杆不但可以减少侧倾,更不必牺牲应有的舒适性和循迹性。因此,稳定杆和弹簧的搭配是达成行路性和操控性妥协的最可行方法。

1 横向稳定杆的设计

国内外很多学者在分析横向稳定杆对汽车操纵动力学性能的影响时,都涉及到横向稳定杆“侧倾角刚度”这一概念,大体说,当车身侧倾时,横向稳定杆就产生一弹性恢复力偶矩作用于车身,所以有人将稳定杆的弹性恢复力偶矩与车身侧倾角的关系曲线在侧倾角为 0°处的斜率定义为横向稳定杆的侧倾角刚度(下文中把稳定杆的侧倾角刚度用Kφ表示)。

设计横向稳定杆的总的指导原则是:在保证稳定杆疲劳强度的前提下,用最少的材料设计出Kφ最大的稳定杆。因Kφ与稳定杆截面主惯矩及材料的弹性模量成正比。由于稳定杆截面极惯矩与其直径的四次方成正比,所以增大杆的直径可明显提高其侧倾角刚度,但杆的重量也增加较多。考虑到各种钢的弹性模量E相差很小,故E对Kφ的实际影响可忽略。实际上横向稳定杆的刚度主要是由其结构和尺寸决定的,而稳定杆的材料及制造工艺则对其疲劳性能有较大的影响。我们这里主要对稳定杆的设计即它的形状与尺寸的设计进行论述。

2 横向稳定杆设计的一般方法

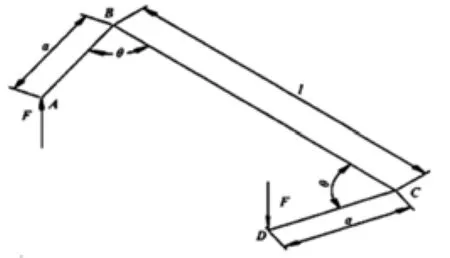

一般横向稳定杆材料为实心圆形截面,图2 为其结构示意图。计算时,忽略横向稳定杆弯曲处过渡圆角和橡胶套筒弹性变形的影响,并认为支承点位于图2的B点和C点。

图2 横向稳定杆结构简化示意图设计时

通常都是在避开与车身(底盘)零件发生干涉的条件下改变材料的直径d、两端纵向部分的长度a、稳定杆中部长度l以及中部与两端纵向部分之间的夹角θ来改变稳定杆的侧倾角刚度Kφ,当然结构参数的变化肯定会改变稳定杆的工作应力的大小与分布,从而影响到疲劳强度。

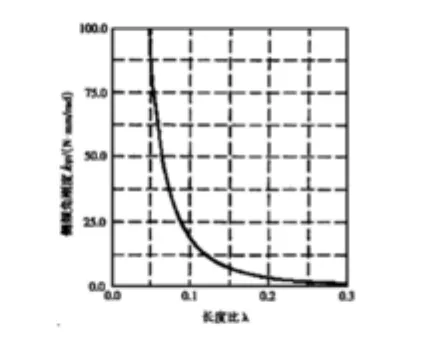

有关研究[1]表明将稳定杆纵向部分的长度a与总长度L( L=l+ 2a)的比值λ定义为新的结构参数—长度比。则稳定杆的侧倾角刚度与λ的关系如图3所示,得到横向稳定杆设计的第一个要点,即增加横向稳定杆中部的长度或减小两侧纵向部分的长度可提高横向稳定杆的侧倾角刚度。

夹角θ对侧倾角刚度Kφ的影响则是存在一个最不利的稳定杆夹角θm,当稳定杆夹角大于或小于θm时,Kφ都将增加,并且在大于θm时Kφ增加更快。(见图3)由此可得到第二个设计要点,即为了提高横向稳定杆的侧倾角刚度,应避免将稳定杆夹角θ设计在最不利夹角θm附近,并且与减小稳定杆夹角θ(θ<θm) 相比,增大稳定杆夹角θ(θ>θm) 能更有效地提高稳定杆的侧倾角刚度。

图3 侧倾角刚度与长度比λ的关系

图4 夹角θ对侧倾角刚度 Kφ的影响

横向稳定杆弯曲处的曲率半径R对稳定杆的应力和侧倾角刚度都有一定的影响。增加R可以提高刚度Kφ,而通常稳定杆的弯曲部分是工作应力最大的部位,当R较小时,最大工作应力σmax随R增加而减小,达到一定值后,R 增加时σmax也略有增加。因此,适当选择R既有利于提高稳定杆的侧倾角刚度,又能降低其应力。应指出的是,增加稳定杆弯曲处的曲率半径使得稳定杆的总长度有所减少,这也有利于减轻其重量并节省材料。

3 横向稳定杆的最优化设计

3.1 一般设计方法优化

如前所述,汽车横向稳定杆的设计通常从避开与车身零件相干涉的观点出发来确定形状和尺寸,以车身摇摆的刚性为目的来决定稳定杆材料的直径,有时当车身其它零件的设计已经确定时,就会在一定程度上失去稳定杆设计的自由度,设计时难以进行工作应力的调整,往往容易发生可靠性的问题。

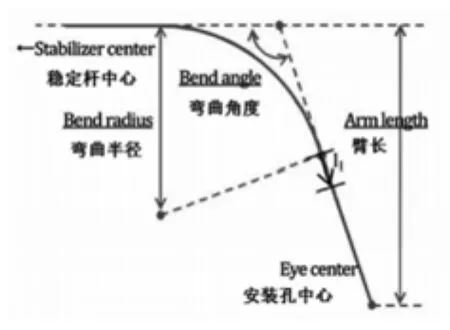

图5 弯曲部形状的三个参数

针对这类问题,可以从采用高强度材料或进行喷丸强化处理的制造工艺措施来解决。另一方面,国外多在利用有限元计算的方法对发生最大应力的部位即稳定杆的弯曲部分特别是肩部的形状和尺寸从降低应力的理念出发来进行最优化设计。如下面所述是近年来日本弹簧学会发表的论文[2]的两种例子。

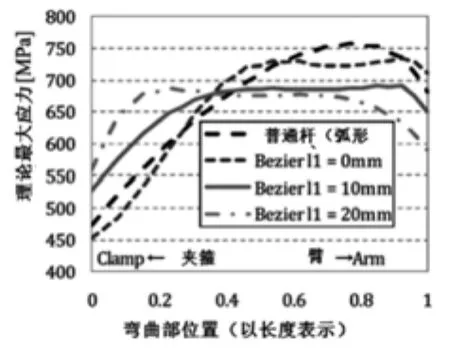

(1)经有限元分析稳定杆的弯曲部分应力可以找到最合适的形状,即改变图5所示的弯曲部分的三个参数,可以改善稳定杆的应力分布,见图6。

图6 改变参数l1后的应力分布

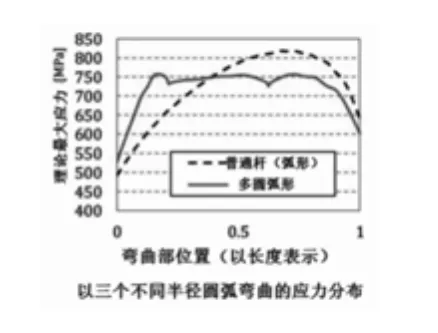

(2)弯曲部的多圆弧设计

如图7所示,采用三个不同半径的圆弧组成弯曲部的形状,也可以达到降低稳定杆的应力峰值的效果,见图8。

图7 多圆弧弯曲形状示意图

图8 多圆弧弯曲的应力分布

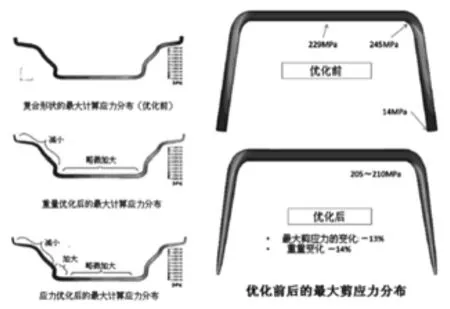

3.2 稳定杆的重量和应力的最优化设计

文献3对于圆截面材料的实心稳定杆采用改变线径的方法进行了①重量最优化(重量最小)、②最大正应力的最优化(峰值应力最小)和③ 最大剪应力最优化(峰值应力最小)的研究。优化后的效果见图9。

图9 横向稳定杆最优化设计的效果

4 小结

以上是汽车稳定杆设计方面的的一些问题与最近进展的情况的介绍,因笔者的水平所限,恐有不妥之处,敬请批评指正。

[1] 廉保绪,丁能根.横向稳定杆的参数计算与设计.[J]洛阳工学院学报第21卷 第3期, 2000年9月.

[2] 酒井忠司,西沢真一.稳定杆肩部形状的优化来提高耐久性.[C]日本弹簧学会论文集2011年.

[3] 西沢真一,池田麻衣子,酒井忠司.实心稳定杆的线径最优化日本弹簧学会论文集[C]2012年.

The latest developments in the design of horizontal stabilizer bar

Wang Haibao

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

Abstract: This paper mainly discusses how to control points through the heat treatment of stabilizer bar, ensure performance and reliability of the stabilizer bar, obtain good metallurgical structure, so as to enhance the fatigue life of the stabilizer bar.

transverse stability; rod fatigue; strength stiffness

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)12-194-03

U462.1 文献标识码:A 文章编号:1671-7988 (2017)12-194-03

10.16638/j.cnki.1671-7988.2017.12.065

王海宝,工程师,就职于安徽江淮汽车集团股份有限公司。