车门屈曲抗凹性能提升方法研究

2018-01-09陈健刘俊红

陈健,刘俊红

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

车门屈曲抗凹性能提升方法研究

陈健,刘俊红

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章以ABAQUS分析软件为工作平台,采用结构非线性屈曲分析方法,对车门的屈曲抗凹性能进行了深入研究,以计算获得的最大位移、残余位移以及塑性应变为考察对象,重点研究了外板厚度、外板材料、增强垫及增强支架对车门屈曲抗凹性能的影响,并得出有效结论。

车门;屈曲抗凹;性能提升;ABAQUS

前言

强度、刚度和稳定性是保证部件正常工作的三个基本要求。汽车车门是车身主要的覆盖件,它具有尺寸大和曲率大的特点,当外载荷达到一定程度时,车门很容易产生凹陷,甚至发生永久变形。这不仅影响汽车的美观,甚至影响汽车的使用性能。因此,汽车车门外板抵抗局部小范围变形的能力成为反映其使用性能的重要内容之一。在现代汽车设计中,车门的屈曲抗凹性能越来越受到重视。

对车门刚度和稳定性进行评估,使用静态分析方法和特征值屈曲分析法确定可能发生屈曲的部位,并对这些薄弱部位进行加载和卸载,根据分析结果与目标值的对比来评价车门的屈曲抗凹性能。

本文将以某轿车后车门为例,分别从后门外板厚度、外板材料、增强垫和增强支架四个方面,充分考察其对最大位移、残余位移及塑性应变等屈曲抗凹性能指标的影响。

1 数值模型建立

车门屈曲抗凹分析是典型的结构非线性分析。结构非线性问题可以分三种类型:材料非线性、几何非线性、边界条件非线性。材料非线性即材料的应力应变关系为非线性,几何非线性即位移的大小对结构的响应发生影响,包括大位移、大转动、初始应力、几何刚性化和突然翻转等问题,边界条件非线性,即边界条件在分析过程中发生变化。接触问题就是一种典型的边界条件非线性问题。为保证分析的准确性,将充分考虑上述三种非线性因素。

1.1 网格划分

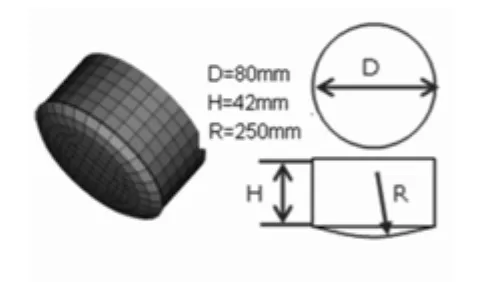

采用 2D单元对后门进行网格划分,单元类型为 S3和S4,平均网格尺寸为 10mm。铰链部分采用3D实体单元进行划分,网格类型为C3D8I和C3D6,平均网格尺寸为3mm,粘胶和增强垫部分采用3D实体单元进行划分,网格类型为C3D8I,长度方向上平均网格尺寸为 10mm,如图 1和图 2所示。撞击块采用2D单元进行划分,把其设为刚体,单元类型为 R3D3和 R4D4。为了保证分析精度,整个模型中三角形单元所占比例为3.2%。

图1 铰链网格划分

图2 增强垫网格划分

1.2 材料属性及连接方式

屈曲抗凹分析包含的材料类型主要有钣金、粘胶和增强垫,其线性属性定义如表1所示。

表1 材料线性属性

并分别运用KINCOUP单元、SOLID+DCOUP3D单元、SOLID单元模拟二保焊和螺栓、点焊、粘胶。

1.3 边界条件

把标准撞击块模型导入分析模型中,调整到加载位置处,并保证撞击块垂直于外板的切平面,撞击块设置为刚体模型,如图3所示。考虑外板材料的弹塑性影响,使用带有非线性本构关系的大变形理论,在撞击块和外板之间建立无摩擦的接触关系。约束铰链和门锁处的全部自由度,约束撞击块除垂直外板方向以外的自由度,在撞击块上施加400N的集中力,然后完全卸载,如图4所示。

图3 撞击块模型

图4 后门有限元模型

2 屈曲抗凹性能分析

屈曲抗凹性能主要是对载荷加载到最大时外板的最大位移、卸载后的残余变形以及塑性应变三个重点指标进行考察。屈曲抗凹性能随着最大位移、残余位移和塑性应变值的增加而下降。对于车门系统本身来讲,经分析验证,车门内板、外板加强板、防撞杆等部件的变化对屈曲抗凹性能影响甚小,影响车门屈曲抗凹性能的因素主要包括外板厚度、外板材料。同时,增强垫、增强支架等常用的加强支撑结构也会影响到车门的屈曲抗凹性能。因此本文主要研究外板厚度、外板材料、增强垫以及增强支架对车门屈曲抗凹性能的影响。

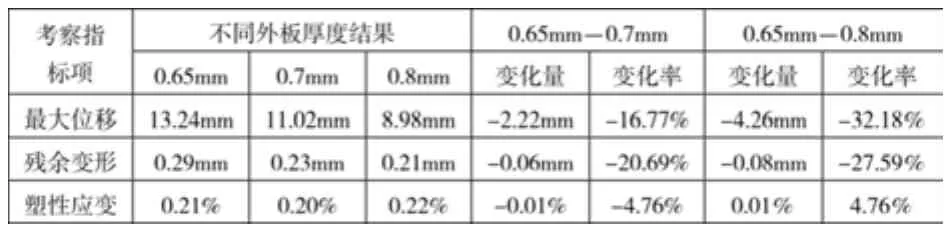

2.1 外板厚度

车门外板厚度一般在0.65-0.8mm之间,针对常用的三种厚度车门外板0.65mm、0.7mm、0.8mm,进行屈曲抗凹性能对比分析,计算出位移载荷曲线如图 5,对应的屈曲抗凹性能对比见表2。

图5 三种外板厚度位移-载荷对比曲线

表2 三种外板厚度屈曲抗凹性能对比

依据表2分析结果可见,增加车门外板厚度,可以较好地提升屈曲抗凹性能中的最大位移和残余变形性能指标,而对塑性应变的影响不大。在满足塑性应变的前提下,增加外板厚度对最大位移的影响最大,此方案可以作为改善最大位移指标的首选方案。

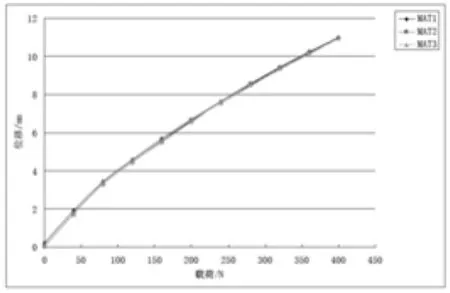

2.2 外板材料

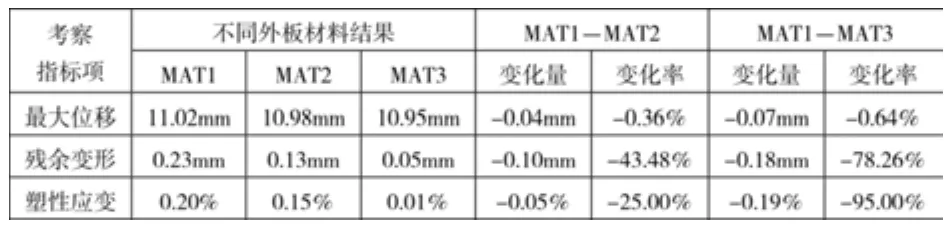

屈曲抗凹分析属于典型的材料非线性分析,材料属性必须包括材料的非线性部分,图 6反映了在外板厚度均为0.7mm时,三种外板材料对应的位移载荷曲线,表4为其屈曲抗凹性能对比,三种材料的塑性属性如表3所示。

表3 材料塑性属性

图6 三种外板材料位移-载荷对比曲线

由图6可知,三种材料对应的位移-载荷曲线基本重合。表4表明,增强外板材料,能够明显降低残余变形和塑性应变,而对最大位移影响较小。上述数据表明,增强外板材料在改善残余变形和塑性应变上效果显著。

表4 三种外板材料屈曲抗凹性能对比

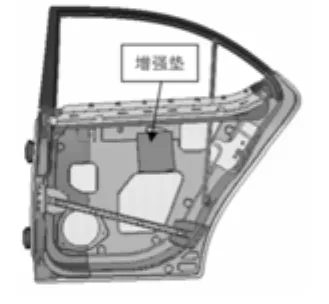

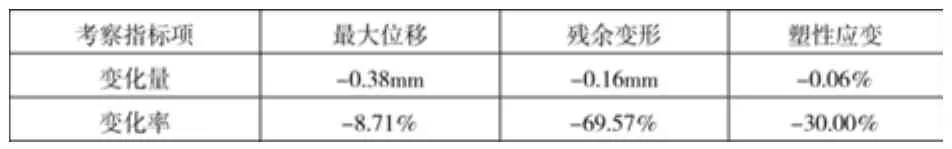

2.3 增加增强垫

参照图 7和图 8,在加载点区域增加尺寸为 150mm×150mm×2mm的增强垫,分析其对屈曲抗凹性能的影响。

图7 增强垫方案

图8 增强垫有限元模型

图9 增加增强垫前后位移-载荷对比曲线

表5 增加增强垫前后屈曲抗凹性能对比

在撞击块处粘贴增强垫,其对残余变形和塑性应变的影响仅次于增强外板材料的方案。在实车验证阶段,考虑工艺、成本等方面的限制,改变外板材料来提升外板屈曲抗凹性能的几率较小,在综合统筹考虑情况下,采用增强垫不失为最佳方案。

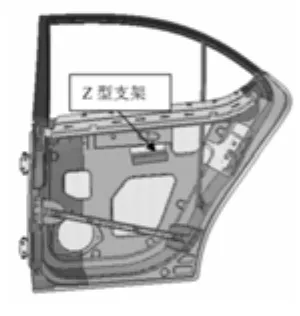

2.4 增加增强支架

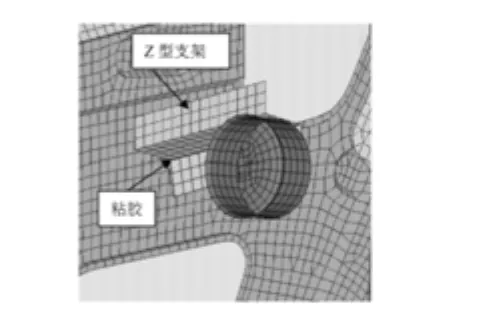

为考察增强支架对屈曲抗凹性能的影响,在撞击块处增加一“Z”字型支架,支架与外板间采用粘胶连接,如图 10至图11所示。

图10 支架方案

图11 支架有限元模型

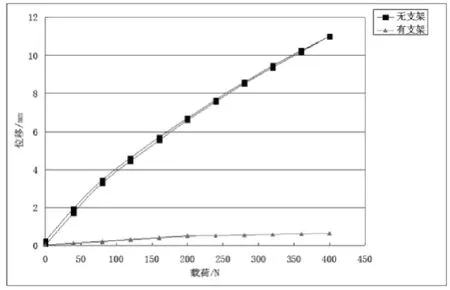

图12 增加支架前后位移-载荷对比曲线

表6 增加支架前后屈曲抗凹性能对比

在撞击块处增加“Z”字形支架,最大位移、残余位移分别降低94.19%和91.30%,此时塑性应变完全消失。可见,增加支架对提高车门屈曲抗凹性能效果显著。但在具体实施过程中,考虑到成本、支架布置空间及形面控制等因素,此方案较难实施,需要在造型设计阶段统筹考虑空间布置,以免影响玻璃升降器、线束等空间布置和功能实现。

3 结论

本文针对某款轿车,定量分析外板板厚、材料及不同加强方案对屈曲抗凹性能的影响,通过有限元仿真,探讨提升车门屈曲抗凹性能的具体实施方案,得出结论如下:

1)增加外板厚度是改善最大位移指标的首选方案;

2)增强外板材料在整车开发设计初期可以有效保证残余变形和塑性应变;

3)在实车验证阶段,可采用增加增强垫的方式提升车门屈曲抗凹性能;

4)在条件允许的情况下,增加支架方案作为提升车门屈曲抗凹性能的备选方案。

上述结论为后续其它车型正向开发过程中确保车门屈曲抗凹性能满足设计要求提供方法参考,不同车型可能略有差异,为后续拓展和深入研究提供方向。

[1] 刘俊红,陶其铭,王长文. 轿车后备门外板屈曲数值仿真分析及优化[M]. 合肥:合肥工业大学出版社,2010.

[2] 黄鹏程,张林波,张关良等. 屈曲分析在汽车开发中的应用[J].MSC.Software论文集,2007.

[3] 贾志中. 弹性稳定[M]. 北京:煤炭工业出版社,1989.

[4] 庄茁,张帆,岑松.ABAQUS 非线性有限元分析与实例[M].北京:科学出版社, 2005.

[5] 郭乙木,陶伟明, 庄茁.线性与非线性有限元及其应用[M].北京:机械工业出版社, 2003.

The Study of the Buckling and Denting Performance Improvement of the Doors

Chen Jian, Liu Junhong

(Echnological Center, Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

Used the finite element program ABAQUS and based on the nonlinear buckling analysis method, the buckling and denting performance of the doors is researched. According to the maximum displacement, residual displacement and plastic strain, the influence of the outer panel thickness, outer panel material, reinforcement pad and reinforcement bracket are researched respectively. Some valuable conclusions are drawn.

Doors; Buckling&Denting; Performance Improvement; ABAQUS

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988 (2017)12-04-03

U463.82 文献标识码:A 文章编号:1671-7988 (2017)12-04-03

10.16638/j.cnki.1671-7988.2017.12.002

陈健 (1980-),男,就职于安徽江淮汽车集团有限公司技术中心,底盘首席设计专家,主要从事底盘设计、先进技术研究,整车项目开发和管理。