某国V柴油机润滑系统仿真计算

2018-01-09王超王宏大王次安

王超,王宏大,王次安

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某国V柴油机润滑系统仿真计算

王超,王宏大,王次安

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章基于Flowmaster软件建立某国V柴油机润滑系统的一维仿真模型。通过对该柴油机润滑系统的研究,模拟该发动机润滑系统在不同设计方案下的运行状态。通过对发动机润滑系统各部位的压力计算结果进行评估,确定发动机润滑系统的设计方案。

发动机;润滑系统;机油压力

引言

润滑系统压力分布是判断发动机润滑系统工作性能的关键参数,同时也是发动机安全监控的重要指标[1]。如果发动机润滑系统油压过低,将会对发动机造成很大的损害,甚至会使发动机提前报废。

本文所分析发动机为1.9L国V增压柴油机依据发动机润滑系统设计方案,通过Flowmaster软件建立发动机润滑系统模型,分别对原机型及整改方案进行了计算分析,评估系统的压力和流量分布状况。

为方便阐述,本文所涉及的压力均为绝对压力。

1 仿真模型的建立

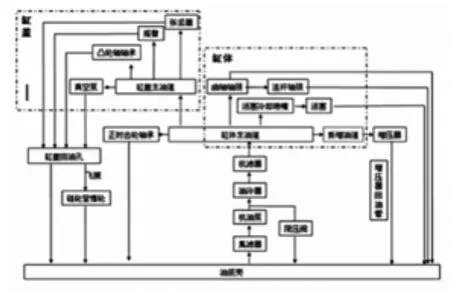

1.1 润滑系统原理图

发动机润系统分析首先需要确定润滑系统的设计原理图,图1为原型机润滑系统原理图。

图1 润滑系统原理图

1.2 一维分析模型建立

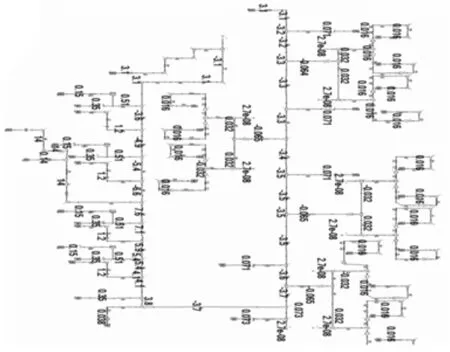

发动机润滑系统仿真分析采用一维分析软件 Flowmaster,主要将系统分为两部分:其一是供油系统,主要包含油底壳、机油泵、机油集滤器、机油滤清器和泄压阀,这几个部件在分析软件中均有相关的模型替代;其二用油部件,主要包含进排气凸轮轴、曲轴轴瓦、连杆轴瓦、增压器和摇臂等用油部件,轴瓦类部件软件中有不同的轴瓦模型可供选择,其余用油部件可采用流阻部件进行设置。依据润滑原理图构建的润滑模型如图2所示:

图2 润滑系统分析模型

发动机润滑系统仿真解析,常规润滑系统设计中,机油泵将置于油底壳的机油吸出,机油经过机油泵后具有较高的流动动能,具有较高动能的机油沿润滑油路流向每一个需要润滑的部件。匹配本机的机油泵为齿轮型机油泵,该类型机油泵的机油输出量与泵的转速成正比关系,但是在实际运行时供油量还受到机油泵的泄漏量的影响。为防止润滑系统中油压过高,在供油系统中设有泄压阀,文中所述发动机泄压阀开启压力为 4.5bar。机油通过供油系统进入发动机润滑部件,通过润滑部件后在计算中均设定机油进入一个压力为1bar的无限大空间。

2 分析结果

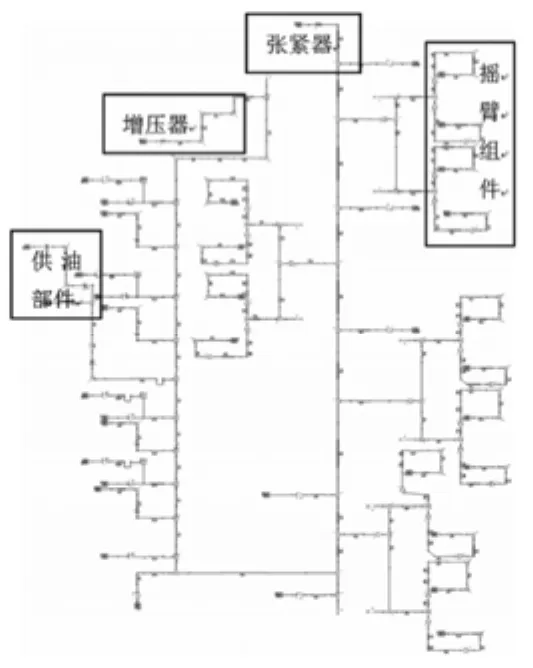

2.1 压力分析结果

在发动机润滑系统设计研发过程中,润滑系统包含众多用油部件,由于润滑系统的复杂性无法对每一个用油部件进行评估,在润滑系统分析与试验中均主要评估三部位:机油泵后、缸体主油道和缸盖末端的油压分布状况,相关用油部件如增压器等依据该部件的用油标准进行评估。

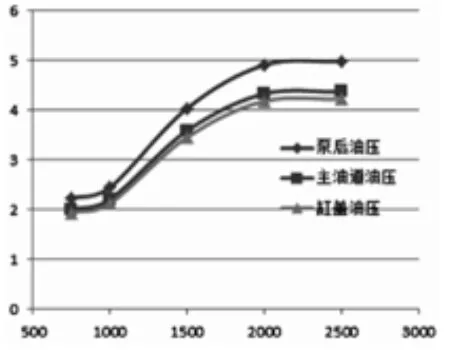

图3和图4分别显示了发动机油温80℃和120℃时润滑系统不同部位的油压分布示意图。

图3 油温80℃系统油压分布示意图

从图3中可以看出油温80℃时,发动机怠速750rpm时机油泵后油压约为2.41bar,主油道油压约为2.25 bar,缸盖油道油压约为2.13bar,从计算结果来看其他各转速下系统油压均能维持在较好的水平,能够满足发动机的运行需求。

从图4计算结果可以看出,发动机怠速750rpm油温120℃时发动机主油道油压约为2.01bar高于1.8bar的油压要求,缸盖油压约为1.94bar高于1.5bar的油压要求,此时张紧器前端压力为1.96bar高于部件1.7bar的油压要求。

图4 油温120℃系统油压分布示意图

在发动机润滑系统中,怠速高油温时系统各部位油压能满足发动机及各部件的运行需求即可认为该发动机的机油泵及润滑系统设计合理。因此从分析结果来看该发动机润滑系统设计合理能够满足发动机的润滑需求。

图5显示了发动机怠速油温120℃时润滑系统各部位的机油流量。

图5 机油流量分布示意图(L/min)

从图5中可以看出,发动机怠速油温120℃时,主轴瓦的机油流量约为1.75L/min,连杆瓦机油流量约为0.6L/min,增压器机油流量约为 3.1L/min,均能满足各部件的机油需求。

3 结论

分析结果表明:该国V发动机润滑系统各部位压力分布正常,机油流量分布合理,的能够满足发动机的运行需求,说明发动机润滑系统的设计及机油泵的性能合理可靠。

从本文分析中可以得出在发动机润滑系统设计中,CFD分析可以为润滑系统的设计提供理论依据,保证设计工作的准确可靠。

[1] 苏立超,刘振侠,吕亚国.航空发动机润滑系统滑油压力仿真计算.[J]科学技术与工程.2012,12(1):97.

[2] 王宪成,张更云.车用内燃机学[M]北京:兵器工业出版社,2006.

Simulation on the lubrication system of the V diesel engine

Wang Chao, Wang Hongda, Wang Ci'an

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

By using flowmaster software, this paper carried out 1D numerical simulation to one gasoline engine lubrication system. Simulated the pressure distribution of this engine. Then selected the lubrication scheme according the lubrication result.

engine; lubrication system; oil pressure

CLC NO.: U461.8 Document Code: A Article ID: 1671-7988 (2017)12-192-02

U461.8 文献标识码:A 文章编号:1671-7988 (2017)12-192-02

10.16638/j.cnki.1671-7988.2017.12.064

王超,就职于安徽江淮汽车集团股份有限公司。