FSAE方程式赛车传动系统的优化设计及LSD的调教

2018-01-09魏琛琛刘浩凌王燕妮赵云海刘攀吉祥豪

魏琛琛,刘浩凌,王燕妮,赵云海,刘攀,吉祥豪

(长安大学汽车学院,陕西 西安 710064)

FSAE方程式赛车传动系统的优化设计及LSD的调教

魏琛琛,刘浩凌,王燕妮,赵云海,刘攀,吉祥豪

(长安大学汽车学院,陕西 西安 710064)

在满足大赛规则[1]要求的前提下,针对FSAE方程式赛车的整体性能及赛道状况,提出一种较为先进可靠的传动系统的优化设计方案。首先利用MATLAB建立数学模型,对赛车进行动力性能仿真,得到最优主减速比。再利用CATIA建模,ANSYS分析,进行机械结构的优化设计。最后,在实车调试中,针对赛车的实际状况,不断对LSD(限滑差速器)进行调教,使赛车性能达到最优。

FSAE赛车;MATLAB动力仿真;结构优化;LSD调教

引言

中国大学生方程式汽车大赛(FSC)是一项由高等院校汽车工程或汽车相关专业在校学生组队参加的汽车设计与制造比赛。各参赛车队按照赛事规则和赛车制造标准,在1 年的时间内自行设计和制造出一辆在加速、制动、操控性等方面具有优异表现的小型单人座休闲赛车,能够成功完成全部或部分赛事环节的比赛。

传动系统作为赛车动力传递的桥梁[2],对赛车的动力性,操稳性,可靠性都有着极其重要的影响。本文根据FSAE赛车对动力学性能的要求,以耐久赛和直线加速为主要工况,利用 MATLAB为工具,得到最优主减速比。根据赛车的结构特点设计出一种更为稳定可靠的传动系安装结构。根据限滑差速器的调教理论,以8字绕环为主要工况,对其进行合理调整,得到最佳锁紧系数。

1 动力性仿真及主减速比的优化

赛车的动力学性能是在FSAE大赛中取得佳绩的关键,而赛车主减速比的设计目标是让发动机的性能和整车进行更好的匹配,使车辆具有更好的动力学性能。尤其是在75米直线加速时,主减速比对成绩的影响更为明显。以往对主减速比的优化仿真大多停留在理想阶段,对行驶中的种种影响因素均按理想化处理,和实际有较大误差。本文从实际角度出发,充分利用车载ECU Motec所测得的各项数据,去反推出相关难以理论计算得出的数据,使得仿真环境和计算结果与实际运行工况更进一步接近,从而得到最优主减速比。

1.1 发动机外特性曲线的拟合

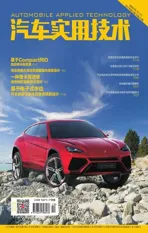

我校赛车队使用铃木GSXR-600摩托车用发动机。根据赛事规则,进行20mm进气限流。故为了更好地适应赛车的运转工况,我们对发动机进行台架试验并重新标定。根据实验所测数据,利用MATLAB的曲线拟合功能,选择3次项傅立叶拟合,得其插值函数曲线如图1。

图1

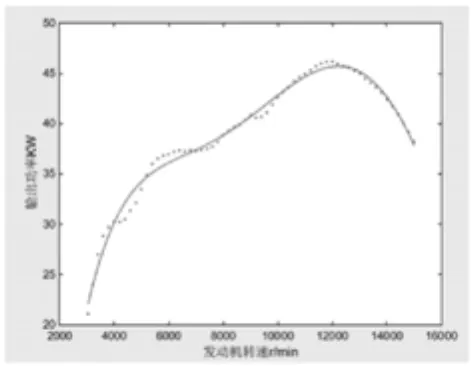

1.2 赛车相关参数

表1 赛车相关参数

1.3 优化主减速比

1.3.1 地面附着系数φ的修正

由理论地面附着系数确定最大加速

下图2为一次直线加速时各参数变化图像。

图2 一次直线加速时各参数变化图

分析图像可知,在一档起步时(除去离合结合期),节气门全开,其加速度基本维持在 0.53g,且有 22%的滑移率,即此时车辆的驱动力处于由地面附着系数确定大最大值。即可认为最大实际加速度为0.56g。将其带入上式(1),可得实际地面附着系数为1.2,最大驱动力约为1700N。

1.3.2 由耐久赛选传动比[3]

耐久赛是本赛事中占分最高的一个动态项目,由于赛道的限制,从以往来看,车速一般不超过120Km/h。即

带入数据得i0=3.168。

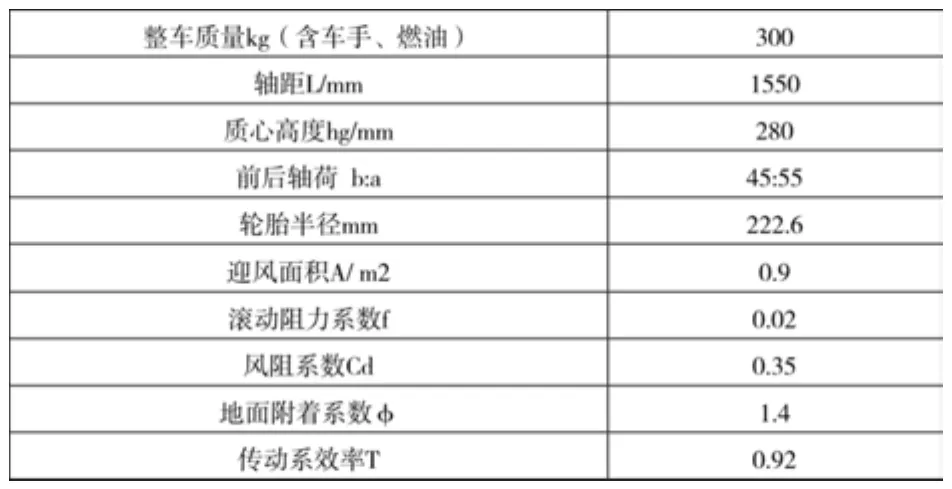

做i0=3.168时的驱动力-阻力平衡图,如图3所示。

图3 驱动力-阻力平衡图

分析图像可知,一档的驱动力全部在2200N之上,而实测的地面所能提供的最大驱动力为仅1700N,即在全加速时一档的动力无法完全发挥。但我们仍然重点考虑耐久赛,根据车手反馈,耐久赛最常用转速为 9000r/min,合适车速在60km/h左右,而3.168的主减速比下此时的车速在66KM/h,故再次调整传动比3.272。

1.3.3 75m直线加速

取主减速比的范围为2.5~3.5,在MATLAB中进行动力性仿真,得主减速比与加速时间的关系曲线如图4所示。

图4

可以看出,主减速比在3.1~3.3的范围内,其加速时间处于一个较低的水平。

3.272 的主减速比下的75m加速时间为4.42秒,时间~位移曲线如图5所示。和往年相比,此成绩处于中上游,故将主减速比定为3.272。

图5 时间~位移曲线图

2 传动系安装结构优化设计

我校方程式赛车采用链传动,传动系机械设计的主要任务包括传动系与车架的安装机构设计,链条张紧机构的设计等。

2.1 机构及链条张紧机构的设计

传统链传动系统中张紧机构往往是独立的,但对于赛车来说,结构可靠、质量轻才是我们的目标。纵观国内外各车队传动系的布置,为了获得更轻的质量和更好的可靠性,绝大多数都将张紧机构和安装机构设计为一体。

2.1.1 传统张紧机构及其所存在问题

目前,在FSC赛事中最为常见的机构为如图6所示的正反丝调节机构,其利用连接在车架吊耳和差速器支撑之间的一对正反丝丝杠来调节链轮的中心距,从而实现链条的张紧。我们过去在使用此方案时发现其最大问题是两个正反丝丝杠是独立的,当在拧动其进行调节时,难以保证左右两边调节量的一致性。即在调节时,很容易出现差速器与最下边那根安装杆不平行的情况,一旦出现这种情况,必然伴随着差速器支撑的变形或轴承处的轴向变形。 这种情况的避免,我们在过去只能依靠目测去解决。而在车辆急加速行驶中,因为左右两边正反丝调节量的不一致,哪怕很小,也会对整个传动系造成不可预料的后果。这对于车辆行驶的稳定性是致命的。并且,靠近链轮一侧的正反丝螺柱为一压杆,其受力较大,尤其是在弹射起步时,传动系所受的冲击绝大多数都是通过这根丝杆传递到车架上,此时,其因为应力过大或压杆失稳而折断的可能性较大。所以,对于稳定、可靠是第一要求的传动系来说,应当寻求一种更为可靠的布置形式。

图6

2.1.2 新的张紧机构的设计

既然问题出现在调节量的不一致上,新机构就必须保证左右两边调节量的一致性。新机构的设计图如图7所示。将左右两边差速器支撑通过一个长吊片连在一起,车架上左右两吊耳也是如此。此时,只需在上下两长吊片间加垫片,便可实现左右的同时调节。并且,省去了那根丝杆,也避免了压杆折断的发生。

图7

3 差速器支撑的ANSYS结构应力分析

结构应力分析的主要目的是在保证强度的条件下,进行合理减重,使零件质量最小。较轻的整车质量对赛车的各方面性能都起着极其重要的作用。

左差速器支撑受承受80%的链轮压轴力,而右支撑仅有20%,故在此主要对左支撑进行分析。支撑中间受轴承力,上下连接吊耳,为无摩擦固定约束。

分析结果 如下图8。支撑材料为7075铝,其屈服强度为 400Mpa,实际最大应力 84Mpa,最大应变 0.001127,满足使用要求。

图8

4 “德雷克斯”限滑限滑差速器的实车调教

比赛赛道弯道多,赛车过弯速度 快,内外两轮因为离心力的缘故,其所受地面附着力有较大差异。传统差速器只差速而不差矩,所以内外两轮所获的最大扭矩取决于附着力较小的那侧车轮,即过弯时的内轮。而外轮较大的附着力将无法得到利用。所以为了在出弯时更好地利用外轮的附着力以获得更大加速度,限滑差速器的使用是很必要的。限滑差速器一个最重要的参数便是锁紧系数。锁紧系数直接影响着差速效果和对左右两轮的转矩分配情况。不同的赛道状况,不同的轮胎,不同的整车布置,其最佳锁紧系数也会不同。因此就需要对赛车的差速器进行调整,以获取最优值。

4.1 “德雷克斯”LSD的结构简介

长安大学2016赛季方程式赛车使用的该款LSD为扭矩敏感、摩擦片式限滑差速器,其共有5个锁紧系数不同的档位可供选择,内部构造如图9所示。

图9

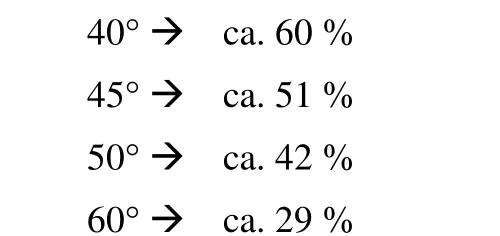

零件 4为推力压盘,有左右两片,其上圆周分布有 12个V形槽,槽面的倾斜角度共有五种,其对应的锁紧系数如下。

实际使用时,将左右两推力压盘对调使用,即可获得全部档位。见图10。

图10

此类 限滑差速器的主要理念是增加差速器的内摩擦力矩,实现对差速作用的限制。为了增加内摩擦力矩,在半轴齿轮与差速器壳体间装有主、从动摩擦片。两根相互垂直的行星齿轮轴与推力压盘上的V行槽相配合。当传递转矩时,差速器壳体或推力压盘通过v行槽对行星齿轮轴产生沿行星齿轮轴线的轴向力,该轴向力推动行星齿轮使压盘将摩擦片压紧,当左右半轴转速不等时,主、从动摩擦片间产生相对滑动,从而产生摩擦限滑力矩。其大小与摩擦因数及压紧力有关,其方向则于差速器壳与左右半轴两侧的相对转速有关。快转侧的摩擦力矩与旋转方向相反,而慢转侧的摩擦力矩与旋转方向相同,由此实现了对快转车轮的限滑。

4.2 相关性能评价及调教理论[4]

4.2.1 内摩擦转矩Mr

左右半轴传递转矩之差即为内摩擦转矩Mr,

式中,Mb为较高转矩侧半轴传递转矩,N·m;

Ms为较低转矩侧半轴传递转矩,N·m。

内摩擦转矩也称限滑转矩,是表征车辆在左右半轴之间所能转移的转矩值,对于转矩式限滑差速器,该参数值一般与差速器输入转矩成正比。

4.2.2 锁紧系数k

内摩擦转矩与差速器传递转矩(等于左右半轴传递转矩之和)之比称为锁紧系数k,即:

锁紧系数k是表征限滑差速器限滑能力的参数,表明内摩擦转矩占差速器传递转矩的比例,其数值大小一般为 0~1。

4.2.3 转矩比s

较高转矩侧半轴传递转矩与较低转矩侧半轴传递转矩之比称为转矩比S,即:

转矩比S也是表征限滑能力的参数,表明两侧驱动车轮的转矩可能相差的最大倍数。

由式(4)和式(5)得:

4.2.4 差速器效率ηd

当差速器壳不转动时,以一侧半轴驱动另一个半轴时输出功率与输入功率的比值称为差速器效率,由于此时左半轴转速ω1。与右半轴转速ω2:大小相等(方向相反),故有:

式中,M1、M2为输入端转矩和输出端转矩;

4.2.5 差速器传动效率ηdt

动力经过差速器壳传给左、右半轴的效率称为差速器传动效率'7砑,即:

式中,M0、M1、M2 为差速器输入转矩及左右半轴转矩;、为差速器输入角速度及左右半轴角速度。

得到:

式中,B为驱动桥轮距;R为转弯半径。

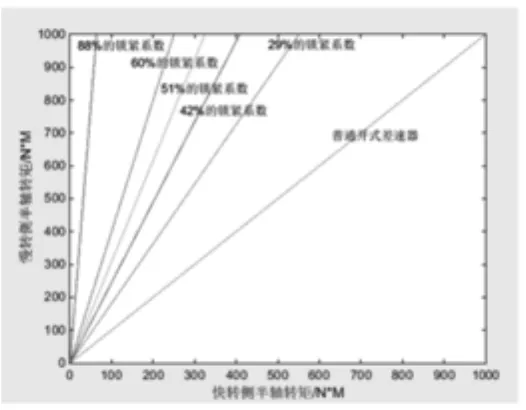

利用式(9)、式(10)分析差速器的效率、传动效率与其锁紧系数的关系以及两者之间的关系,如图11、图12所示。

图11

图12

可见,锁紧系数的变化对效率的影响较传动效率要敏感。如以最小转弯半径转弯时,其效率只有 0.43,但其传动效率可达到 0.95,仍然具有较高的传动效率。与此同时,锁紧系数不能取得太大,否则会使差速器效率降到太低而影响车辆的正常行驶。如果其锁紧系数取到0.8,则在以最小转弯半径转弯时,其效率将不足0.2,难以正常行驶。

4.2.6 限滑转矩与差速器输入转矩关系曲线

限滑转矩与差速器输入转矩关系曲线如图13所示。

图中表示限滑差速器的限滑转矩与差速器输入转矩关系曲线,曲线斜率即为锁紧系数,所以有时也把该曲线称为锁紧系数性能曲线。

图13

4.2.7 差速器左右半轴转矩关系曲线

差速器左右半轴转矩关系曲线如图14所示。

图14

4.3 由8字绕环调整锁紧系数

图15

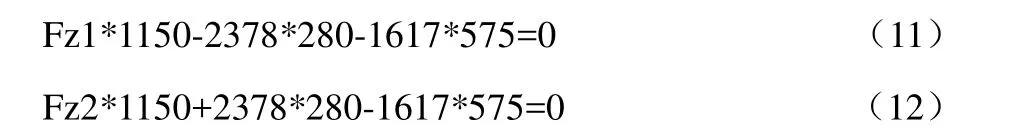

这里我们着重考虑8字绕环,其赛道如图15,8字的转弯半径为 9.125m,常用车速为 40Km/h,即得其侧向力为4325N。分解到后轴为2378 N。此时,后轴的受力图如图16。

图16

图中A为质心,B为外轮接地点,C为内轮接地点。

由力的平衡方程得:

解得法向力 Fz1= 1387N, Fz2=230N

即此时两后轮的地面附着力 Fx1=Fz1*φ=1664N,Fx1=Fz1*φ=276N。

即由赛车跑8字时的工况得出理论锁紧系数为71%。

差速器初始的锁紧系数为42%,实际练车中我们发现,绕弯时只要油门稍大,后内轮便会滑转,经过几次测试,最好成绩在5.8秒。所以根据上述理论值我们进行重新调整。我们先将锁紧系数调为最大值88%,然后在实际练车过程中根据车手反馈,此时转向较为沉重, 赛车有转向不足的趋势。分析原因,认为是锁紧系数偏大,导致差速器内摩擦力矩过大,差速器效率过低,差速困难。所以我们再次将锁紧系数调为60%,此时,转向的问题得到解决,车手反馈内轮滑转明显减少,测试成绩基本在5.1秒左右,效果较好。

5 结论

在满足大赛规则要求的前提下,本文从动力性,机械结构,实车调教三个主要方面对传动系的优化设计展开讨论,使赛车在满足稳定,可靠的基本要求下,有较佳的动力表现。对以后FSAE赛车传动系的进一步优化设计有着重要的参考意义。

[1] 中国大学生方程式大赛规则委员会.中国大学生方程式汽车大赛规则,2017.

[2] 陈家瑞.汽车构造第五版.北京:人民交通出版社,2006.

[3] 余志生.汽车理论第五版. 北京:机械工业出版社,2013.

[4] 王建成.转矩敏感式限滑差速器结构性能分析及其评价.长春 :汽车技术杂志社,2005.

Optimization Of Driving System And Adjustment Of LSD For FSAE Racing Car

Wei Chenchen, Liu Haoling, Wang Yanni, Zhao Yunhai, LiuPan, Ji Xianghao

(Chang'an University, Automotive Institute, Shaanxi Xi'an 710064)

Under the requirement of FSC rules, according to the functions of FSAE racing car and the situations of circuit,come up with a better design scheme about driving system. Firstly, constructing math model by MATLAB, analy-zing dynamics of car, get the final gear ration. Then, design mechanical structure by CATIA and ANSYS. Finally, according to the specific situation, adjust LSD(limit slip differential) in reality, making our racing car better.

FSAE racing car; analyzing dynamics by MATLAB; optimization of structure; adjustment of LSD

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988 (2017)12-67-05

U463.2 文献标识码:A 文章编号:1671-7988 (2017)12-67-05

10.16638/j.cnki.1671-7988.2017.12.022

魏琛琛,就读于长安大学汽车学院车辆工程系,长安大学赛车队现役队员。