某型号柴油机油气分离机构优化设计

2018-01-09林华山于仙

林华山,于仙

(1.厦门金龙联合汽车工业有限公司,福建 厦门 361021;2.厦门大学嘉庚学院,福建 漳州 363105)

某型号柴油机油气分离机构优化设计

林华山1,于仙2

(1.厦门金龙联合汽车工业有限公司,福建 厦门 361021;2.厦门大学嘉庚学院,福建 漳州 363105)

为解决某上市车型售后市场反馈机油消耗量过大问题,通过模拟实验的方法查找故障原因,优化设计得到带弯管的迷宫挡板式油气分离机构,对优化前后整机油耗测试结果进行分析,结果表明与优化前相比,机构优化后机油消耗量降低 26.5%,机油燃油消耗比降低 36.3%,曲轴箱压力有所上升且持续稳定,避免了曲轴箱气体窜入分离腔的现象。

机油消耗量;油气分离机构;弯管;迷宫挡板

引言

发动机正常工作时,气缸内部分未燃烧的可燃混合气及燃烧废气会通过气门与气门导管间隙、活塞环端隙、活塞环与气缸间隙等进入到曲轴箱内[1-3]。这些窜气使曲轴箱内温度与压力升高,导致油底壳机油蒸发量增加,活塞做功行程背压增大,降低发动机效率,同时导致油封漏油。这些进入曲轴箱的窜气是气体(包括空气、已燃气体、未燃气体)、水蒸气、机油气溶胶颗粒及碳烟微粒等组成的复杂混合物[4,5],直接排入大气则污染较重,故通常采用封闭式曲轴箱技术将窜气引入至进气系统及燃烧室内。在该引流过程中窜气中的机油蒸汽会沿途冷凝并吸附在进气系统的部件上,如增压器叶片、中冷器避免等,使发动机机油消耗量增加,另外机油在燃烧室内易产生碳烟,增加有害物质排放,同时在气缸内形成积碳,降低发动机工作性能[6-8],因此在曲轴箱通风系统中安装油气分离器变得十分必要,需要对曲轴箱窜气进行油气的有效分离。

本文以某上市车型的柴油发动机为研究对象,针对售后市场反馈该款发动机机油消耗量过高的问题,分析该发动机油气分离机构工作原理,通过试验重现故障现象并分析其原因,完成该油气分离机构的优化设计,对优化前后的柴油机进行台架试验,得到发动机24小时机油消耗量、机油燃油消耗比、曲轴箱压力数据,并对测试结果进行理论分析。

1 油气分离机构优化设计

1.1 单向阀式油气分离机构(优化前)

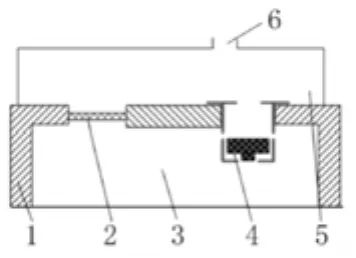

该柴油机采用的是单向阀式油气分离系统,其结构如图1所示。

图1 单向阀式油气分离机构结构图

曲轴箱通风罩上布置有过滤丝网及单向阀,其下端与发动机缸体形成封闭的腔体即曲轴箱,其上端与有带有通风管的壳体形成分离腔。

发动机运转过程中,发动机曲轴箱内的窜气经过过滤丝网完成第一步油气分离进入分离腔,该滤网采用钢丝滤网,窜气通过时,其中所含带的机油气化珠则粘附到滤网上,同时由于滤网本身的气阻作用,可以降低气流速度同时控制窜气的通过量。由于分离腔与发动机进气端相连,在进气吸力作用下该腔处于负压状态,而曲轴箱在窜气作用下压力变大,故单向阀的塑料阀芯在两侧压力差的作用下处于图2中a图所示的工作位,即该阀处于闭合状态。当分离腔内存积有一定机油时,单向阀塑料阀芯在机油重力作用下克服曲轴箱内压力而向下移动至图2中b图所示工作位,则机油从出油口及阀芯与阀座的出油口间隙流出,实现油气的第二步分离。

图2 单向阀工作原理示意图

1.2 故障原因分析

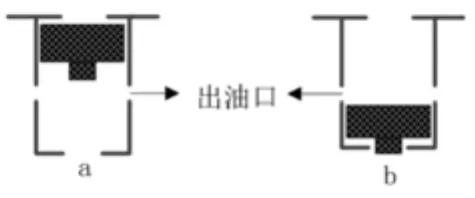

根据售后反馈机油消耗量过大的故障现象,初步分析其原因是油气分离不彻底,导致机油无法正常回流,故对该单向阀式油气分离机构的工作过程进行试验模拟。将曲轴箱通风罩与发动机缸体连接,曲轴箱通风管连接于空滤后转接箱处,此时分离腔在发动机转速踩到最高时负压为,但单向阀中的塑料阀芯并未向上移动,即无法封闭分离腔孔,此时用手堵住单向阀两侧孔或留较小空隙,轻踩油门塑料阀芯则可自行被吸上。

由上述试验可以看出该缸盖罩在发动机正常工作状态,在未给塑料阀芯施加外力的情况下,靠发动机工作过程中自然形成的压差单向阀始终无法自行关闭。其主要原因是发动机未工作时,塑料阀芯一直处于图2中b图所示位置,当发动机正常工作时,随着转速逐渐增加,曲轴箱内窜气量增加,但部分窜气通过单向阀的出油口直接进入了分离腔,故当发动机正常工作时,虽然分离腔已达到负压,但是由于出油口(图2中所示)窜气的进入导致分离腔负压变小,塑料阀芯上下表面压力差不大,故无法移动至图2中a图所示位置,即单向阀无法闭合。而窜气直接进入分离腔必然造成售后市场所反馈的机油消耗量过大的故障现象。

1.3 带弯管的挡板式油气分离机构(优化后)

针对以上故障原因分析,对本柴油机油气分离机构进行优化设计,优化后结构示意图如图3所示。即取消原有的单向阀,而在分离腔内增加迷宫挡板结构用于油气分离,并在挡板下方增加接油弯管用于排出分离出来的机油。

图3 优化后油气分离机构结构图

具体优化设计如下:

(1)分离腔内采用迷宫挡板结构

迷宫挡板式结构如图4所示,油气混和气通过滤网后在通过分离腔时,反复在挡板上撞击,同时换向,在撞击过程中实现油气分离。挡板具有气阻降低流速作用,油气混和气在经过分离腔时,利用气流密度及流速变化来实现进一步分离。

图4 迷宫挡板式分离腔

(2)增加弯管回油机构

每个挡板下设置有弯形管,结构示意图如图5所示。

图5 弯管机构结构示意图

该弯管用于收集分离出来的机油,取代了原有单向阀的作用,弯形管中机油达一定量后,在压力作用下,实现机油回流。同时由于弯管凹型处存在积油,起到一定密封作用,防止了曲轴箱内的气体由此进入分离腔。

2 机油油耗测试及结果分析

2.1 试验说明

为了验证油气分离机构的优化设计效果,将优化前后的油气分离机构安装于试验用柴油机中,并将其安装于整机试验台架上,在完成柴油机的基本磨合测试后,进行机油消耗、机油燃油比、曲轴箱压力的参数测量。

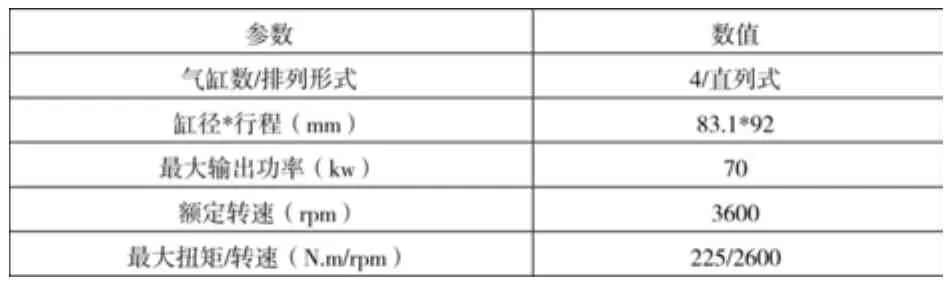

该试验所用发动机具体参数如表1所示。

表1 试验用柴油机性能参数

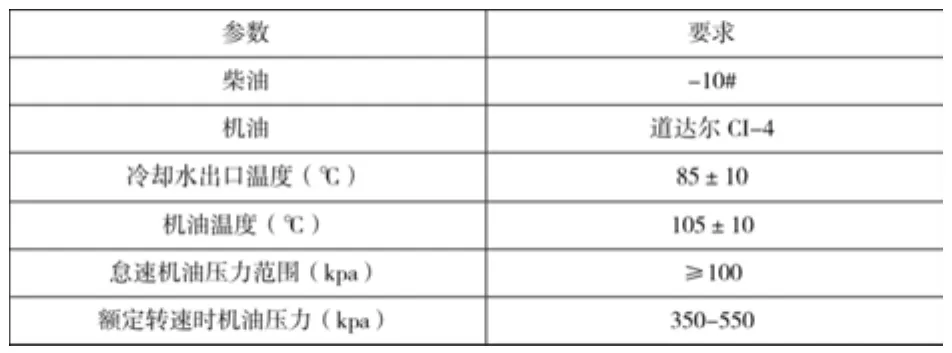

具体实验要求如表2所示。

表2 试验条件要求

本测试利用CW160型电涡流测功机及FCMM-2型油耗自动测量仪完成所需参数的测量。测量时,发动机与电涡流测功机之间须采用弹性连接(试验过程中需要设置外加风扇对柴油机进行吹拂散热,保证发动机整体温度,机油冷却器接冷却水,以便控制机油温度,具体测试标准参GB/T18297-2001执行。

2.2 测试结果分析

2.2.1 机油燃油消耗量及机油消耗量对比

表3 优化前后机油消耗量及机油燃油消耗比

在测试的24小时内,优化前后的机油消耗量及机油燃油消耗比数值如表3所示。由该表可知与优化前数据相比,优化后的油气分离机构24小时内的机油消耗降低26.5%,机油燃油消耗比降低36.3%,即机油消耗减少明显,优化效果较好。

2.2.2 曲轴箱压力对比

曲轴箱压力过大容易导致密封圈漏油、发动机工作效率低等问题,故其压力值也是验证油气分离机构是否有效的重要指标。由图6可以看出,发动机转速在1800rmp以内时,优化后的油气分离机构可以降低曲轴箱内压力,超过该转速后,曲轴箱压力值平均增加0.1kpa,该数据表明优化后曲轴箱内无窜气进入分离腔,弯管处密封效果比单向阀密封效果好。

图6 曲轴箱压力对比图

3 结论

通过对单向阀式油气分离机构工作原理及故障现象的分析,对该系统进行优化并进行测试,可以得到如下结论:

(1)带弯管的挡板式分离机构分离可靠,能有效相抵机油消耗量及燃油机油消耗比。

(2)在弯管处存积分离出来的机油,可以起密封作用,保证曲轴箱内气体不从该处进入分离腔,隔离效果较好。

[1] 孙建新.内燃机构造与原理[M]. 人民交交通出版社,2009.

[2] 袁兆成. 内燃机设计[M]. 机械工业出版社,2012.

[3] 宗隽杰,倪计民. 曲轴箱通风系统油气分离器的性能研究[J]. 内燃机工程, 2010,31(1).

[4] J.Candy and L.Guerbe.Blow-by Gases Coalescing Separation Performances on Passenger Car Engines[J].SAE,2009-01-0869.

[5] Dahnz Christoph, et al. Investigations on Pre-Ignition in Hightly Supercharged SI Engines[C].SAE paper 2010-01-0355.

[6] 胡景岩,苏圣. 4G15D缸内直喷发动机油气分离模拟分析及试验验证[J]. 车用发动机,2012,(5),44-47.

[7] 黄阔,蒋升龙等. 车用发动机油气分离器的设计与匹配[J]. 汽车技术, 2012,(3),32-35.

[8] 蔡小伟. 柴油机曲轴箱通风系统的试验研究与开发[J]. 柴油机,2011,33(3),42-45.

A Type of Diesel Engine Oil Separation System Optimization

Lin Huashan1, Yu Xian2

( 1.Xiamen King Long United Automotive Industry Co, Ltd., Fujian Xiamen 361021; 2.Xiamen University_Tan Kah Kee College, Fujian Zhangzhou 363105 )

One commercial vehicle already on the market is reported that the engine oil consumption is too much. The reason is found out through the simulation experiment, a baffle-type oil separation system with elbow is designed. Engine fuel consumption test is performed on the engine before and after optimization. Based on the analysis of the test results, the following conclusions are obtained, after optimization, the oil consumption is reduced by 26.5% and the fuel consumption ratio is reduced by about 36.3%, the pressure of the crankcase is stable, so as to avoid the phenomenon of gas channeling.

engine oil consumption; oil separation system; elbow; baffle-type

CLC NO.: U467 Document Code: A Article ID: 1671-7988 (2017)12-32-03

U467 文献标识码:A 文章编号:1671-7988 (2017)12-32-03

10.16638/j.cnki.1671-7988.2017.12.012

林华山(1984年出生)男,福建省,学士,工程师,研究方向:汽车动力系统研发。 基金项目:福建省自然科学基金(2015J01223),厦门大学嘉庚学院校级孵化项目(2015L07)。