炮钢表面电弧离子镀TiAlN薄膜的摩擦磨损性能*

2018-01-08李德元常占河

金 浩,李德元,常占河,王 新,刘 高

炮钢表面电弧离子镀TiAlN薄膜的摩擦磨损性能*

金 浩1,2,李德元1,常占河3,王 新1,刘 高4

为了提高PCrNi3Mo钢的耐磨性,利用电弧离子镀技术在其表面沉积了Ti0.7Al0.3N和Ti0.5Al0.5N薄膜,分析了沉积态和磨损态薄膜膜层的微观结构和形貌.结果表明,两种薄膜膜层均属于晶粒细小的柱状晶结构.Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别比PCrNi3Mo钢提高了4.75和4.22倍,而弹性模量分别比PCrNi3Mo钢提高了88%和84%.Ti0.7Al0.3N薄膜的稳定摩擦系数较小,两种薄膜具有显著的减摩耐磨作用.PCrNi3Mo钢的磨损机理主要为严重粘着磨损,而两种薄膜的磨损机理属于轻微粘着磨损.Ti0.5Al0.5N薄膜因脆性断裂局部产生了更大面积的剥落区,低硬度的PCrNi3Mo钢基体对膜层的支撑力变小是导致薄膜局部发生开裂破坏的主要原因.

PCrNi3Mo钢;电弧离子镀;TiAlN薄膜;硬度;弹性模量;摩擦;磨损;开裂

PCrNi3Mo钢具有优异的力学性能,通常可以作为火炮身管材料.然而,在高温、高速、高负载等恶劣工况服役条件下,PCrNi3Mo钢耐磨性的不足往往导致其过早失效,严重降低了火炮身管的射程和射击精度[1-3].TiAlN薄膜是在TiN薄膜的基础上发展起来的具有更加优异力学性能和耐腐蚀性能的三元薄膜,广泛应用于刀具、模具等工业生产中,已经取得了巨大的经济效益和社会效益[4-5].TiAlN薄膜的制备工艺大多采用物理气相沉积技术,如磁控溅射、电弧离子镀等,其研究方向包括微观结构、沉积工艺、力学性能、耐腐蚀性能等诸多方面[6-9].迄今为止,有关TiAlN薄膜对Fe-Cr-Ni-Mo系合金钢摩擦磨损性能方面影响的研究仍鲜有报道.为了拓展TiAlN薄膜的应用领域,本文应用电弧离子镀技术在PCrNi3Mo钢表面沉积了TiAlN薄膜,研究了TiAlN薄膜的微观组织结构和相关力学性能,以期为延长火炮身管的使用寿命提供一定的技术理论与参考.

1 材料与方法

1.1 薄膜的制备

基体材料为PCrNi3Mo钢,其化学成分见文献[10].炮钢经调质处理后,利用线切割设备制备尺寸为15 mm×10 mm×3 mm的试样,并在试样边缘钻取直径为1.5 mm的通孔,以便于悬挂镀膜.经800#水磨砂纸打磨后,利用粒度为2.5 μm的金刚石研磨膏对试样进行抛光,之后采用丙酮溶液进行超声波清洗.利用DH-4型电弧离子镀膜机在清洗后的试样上制备Ti0.7Al0.3N和Ti0.5Al0.5N薄膜,镀膜前需要将试样在-1 000 V偏压条件下进行为时5 min的离子轰击,以去除试样表面的污物和氧化层.试验中所用反应气体为N2,选用的靶材为Al、Ti原子分数分别为30%和50%的钛铝合金靶,且其纯度大于99.9%.在沉积过程中电弧电流为70 A,基体温度为400 ℃,本底真空度为7×10-3Pa,N2分压为1.2 Pa,基材偏压为-600 V,镀膜时间为1 h.

1.2 样品的性能及表征

采用纳米压痕仪测量膜层与基体的硬度和弹性模量,在压痕过程中采用Berkovich压头,通过加载曲线并利用Oliver-Pharr模型计算得出材料的硬度和弹性模量.应取薄膜中部平行于膜层与基体界面的5个平行点的平均值作为测量值.利用HSR-2M型往复摩擦试验仪测量膜层的耐磨性.在摩擦磨损试验中摩擦副采用直径为4 mm的Si3N4球,往复行程为10 mm,往复速率为400 r/min,加载载荷为20 N,运行时间为20 min.

当制备透射电子显微镜(TEM)样品时,首先利用砂纸将样品厚度减薄约至50 μm,再利用涂有研磨膏且直径为2 cm的钢球对样品进行凹坑处理,从而使得样品厚度小于15 μm.然后采用离子减薄仪在4 kV电压下沿与样品表面呈4~8°的方向对样品进行减薄处理.当样品减透后,再进行为时5 min的双面减薄,从而去除样品的表面污物.利用附带能谱仪的Philips FEI-Inspect F型场发射扫描电子显微镜分析磨损前后样品表面和截面的形貌及成分.利用Jeol JEM 2010F型透射电子显微镜分析薄膜的组织结构.

2 结果与分析

2.1 薄膜的微观结构

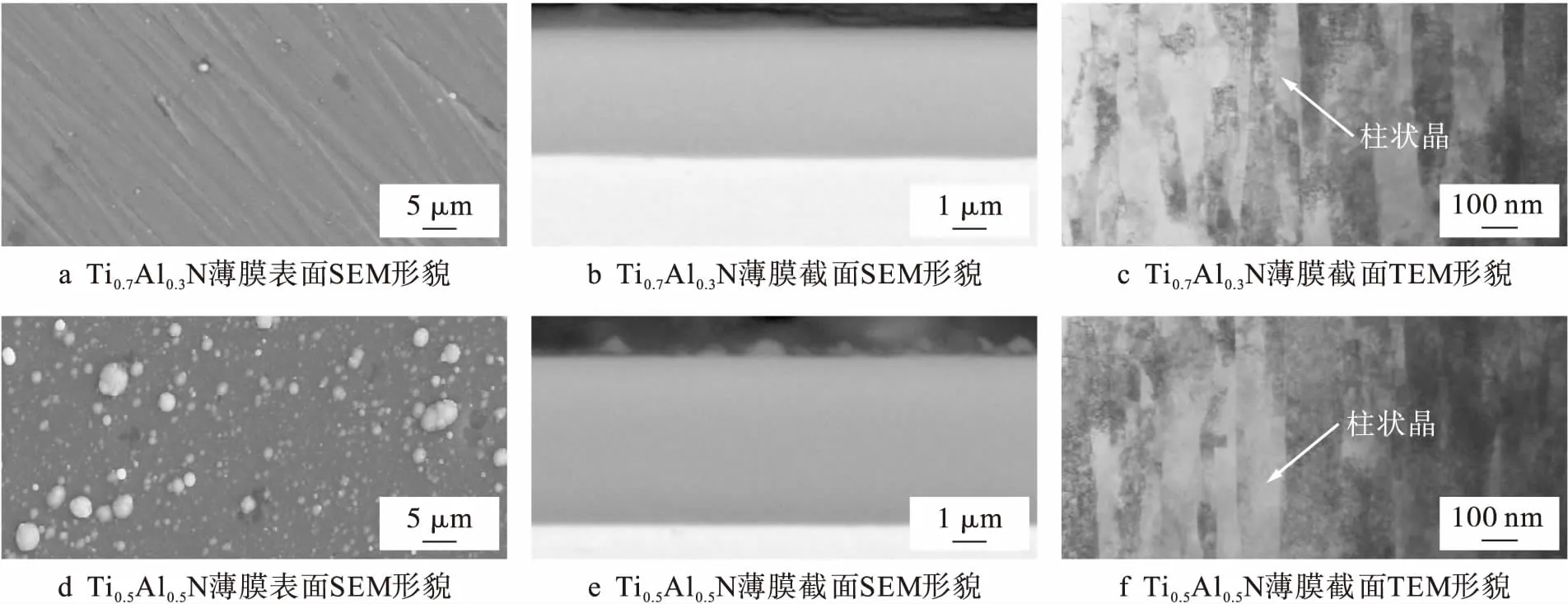

图1为Ti0.7Al0.3N和Ti0.5Al0.5N两种薄膜的微观结构.由两种薄膜的表面SEM形貌可见,与Ti0.5Al0.5N薄膜相比,Ti0.7Al0.3N薄膜表面的大液滴数量较少(见图1a、d).这是由于Al的熔点小于Ti的熔点,增大Al原子含量会产生较多大液滴.由两种薄膜的截面SEM形貌可见,两种薄膜的膜层组织致密,并与基体结合良好(见图1b、e).由两种薄膜的截面TEM形貌可见,两种薄膜的晶粒较为细小,膜层均为柱状晶结构(见图1c、f).

2.2 薄膜的硬度和弹性模量

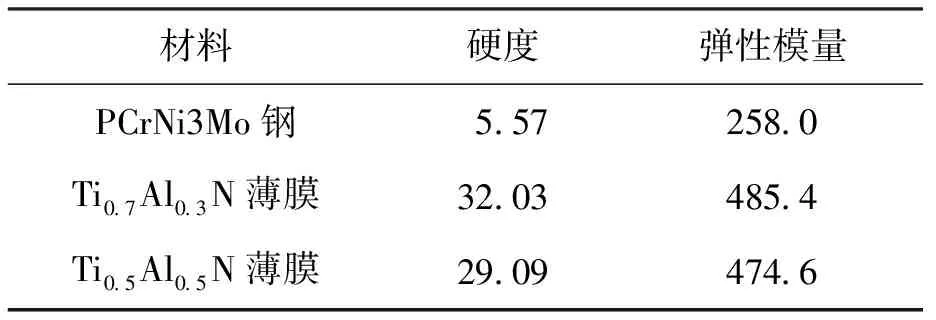

表1为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度与弹性模量.由表1可见,两种薄膜均大大提高了基体PCrNi3Mo钢的硬度和弹性模量.PCrNi3Mo钢的硬度为5.57 GPa,而Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别为32.03和29.09 GPa,相比PCrNi3Mo钢的硬度分别提高了4.75和4.22倍.PCrNi3Mo钢的弹性模量为258 GPa,而Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的弹性模量分别为485.4和474.6 GPa,相比PCrNi3Mo钢分别提高了88%和84%.TiA1N膜层的高硬度取决于Al引起的择优取向、晶格畸变以及晶体结构变化等因素[11-12].同时,薄膜膜层内的细小晶粒也能起到提高硬度的作用.此外,Al原子进入TiN晶格后,能够产生位错钉扎作用,阻碍位错运动,造成位错增殖与塞积,进而使薄膜硬度得到强化[13-14].

2.3 薄膜的摩擦系数

图2为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的摩擦系数.由图2可见,PCrNi3Mo钢的摩擦系数最大,自摩擦开始PCrNi3Mo钢的摩擦系数迅速增大,其稳定摩擦系数约为1.05~1.15.Ti0.7Al0.3N薄膜的摩擦系数最小,从摩擦开始后一直保持较为稳定的数值,其摩擦系数约为0.55~0.65.Ti0.5Al0.5N薄膜的摩擦系数从摩擦开始后首先迅速升高而后逐渐降低直至保持稳定,这与其沉积态较为粗糙的表面有关,Ti0.5Al0.5N薄膜的稳定摩擦系数约为0.65~0.75.由此可见,在PCrNi3Mo钢表面沉积的两种薄膜的摩擦系数均小于PCrNi3Mo钢基体,因此,两种薄膜具有明显的减摩作用.

图1 两种薄膜的微观结构Fig.1 Microstructures of two films

表1 PCrNi3Mo钢与两种薄膜的硬度及弹性模量Tab.1 Hardness and elasticity modulus of PCrNi3Mo steel and two films GPa

图2 PCrNi3Mo钢与两种薄膜的摩擦系数Fig.2 Friction coefficients of PCrNi3Mo steel and two films

由Archard摩擦力学模型[15]可知,摩擦系数可以表示为

(1)

式中:Fn为压力;Ff为摩擦力;Ck为依赖于试验参数的常数;R为膜层粗糙度;σt为考虑到膜层弹塑性质的变量.

在粗糙度一致的情况下,随着摩擦磨损的进行,硬度和弹性模量越大,则摩擦系数越小,因此,两种薄膜相比PCrNi3Mo钢具有更低的摩擦系数.同时,由于Ti0.7Al0.3N薄膜的硬度和弹性模量均高于Ti0.5Al0.5N薄膜,因而Ti0.7Al0.3N薄膜具有最低的摩擦系数.此外,由Archard磨损体积公式[16]可知,在滑动距离和所加载荷一致的磨损条件下,摩擦系数越小,硬度越高,则材料的磨损体积越小,即材料具有更高的耐磨性.因此,在PCrNi3Mo钢表面通过电弧离子镀制备的两种TiAlN薄膜具有显著的减摩耐磨作用.

2.4 薄膜的磨损机理

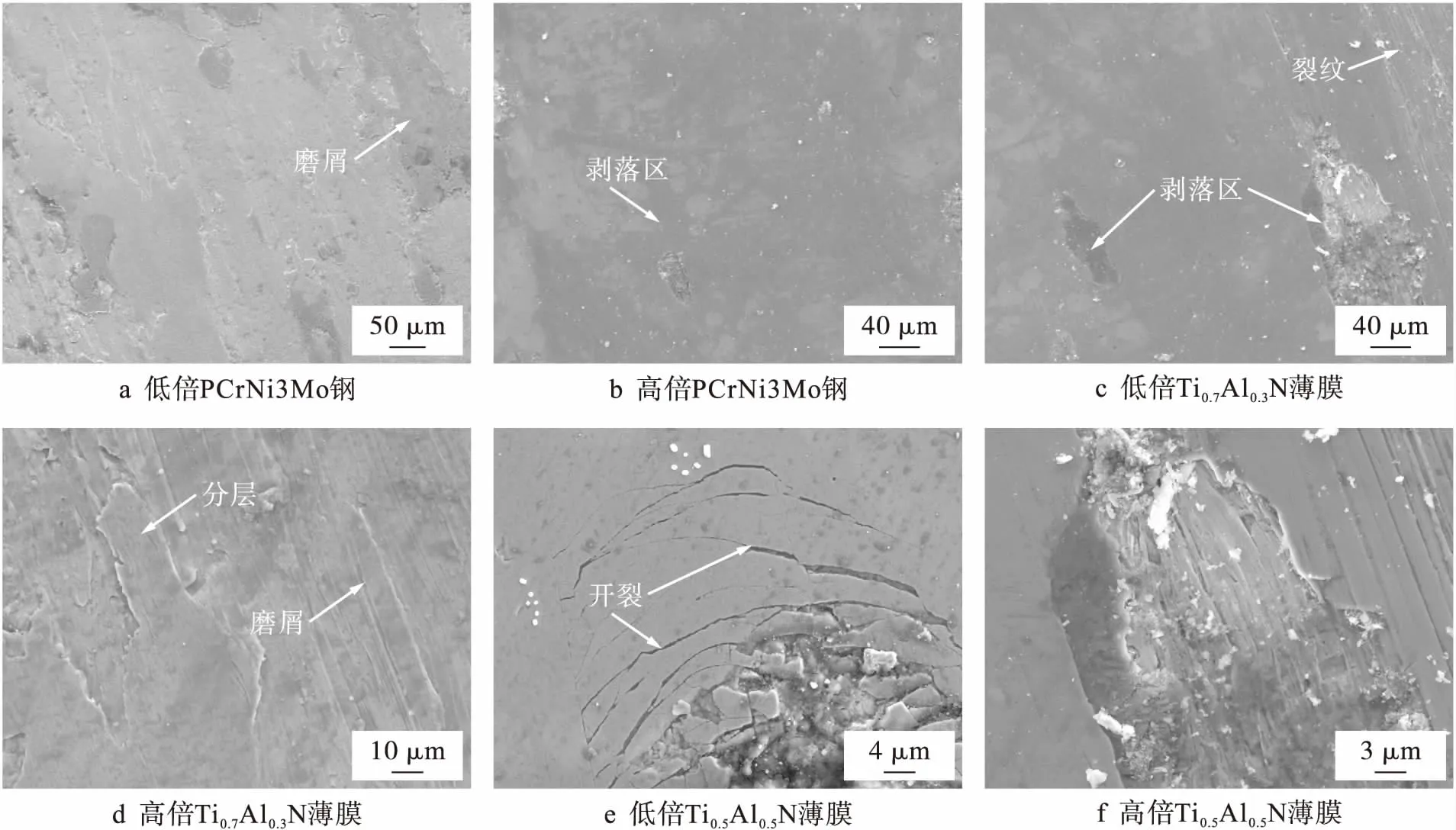

图3为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的磨损表面形貌.

由PCrNi3Mo钢的低倍磨损表面形貌可见,PCrNi3Mo钢表面磨损严重,堆积了大量的磨屑(见图3a).由PCrNi3Mo钢的高倍磨损表面形貌可见,PCrNi3Mo钢表面产生了大面积的剥落区和局部磨损磨痕(见图3b).相对于PCrNi3Mo钢而言,摩擦副Si3N4球具有更高的硬度,粘着接点的破坏发生在较软的PCrNi3Mo钢浅层内,使较软金属涂抹在Si3N4球的表面,从而导致PCrNi3Mo钢的磨损变为较软金属之间的摩擦与磨损.由此可见,PCrNi3Mo钢的磨损机理主要为严重的粘着磨损.由Ti0.7Al0.3N薄膜的低倍磨损表面形貌可见,Ti0.7Al0.3N薄膜的磨损表面较为光滑,局部存在因磨损而产生的微小剥落区和细小裂纹(见图3c).由Ti0.7Al0.3N薄膜的高倍磨损表面形貌可见,在磨损剥落区周围分布着因脆性断裂而产生的裂纹,裂纹沿着摩擦方向进行扩展,且部分膜层产生了分层现象(见图3d).由Ti0.5Al0.5N薄膜的低倍磨损表面形貌可见,Ti0.5Al0.5N薄膜的磨损表面也较为光滑,但局部因脆性断裂而产生更大面积的剥落区,在剥落区的周围可见沿摩擦方向的磨痕,且膜层出现了开裂现象(见图3e).由Ti0.5Al0.5N薄膜的高倍磨损表面形貌可见,薄膜磨损剥落区内部产生了金属的塑性变形,对剥落区进行EDS分析,结果表明剥落区内成分已完全变为PCrNi3Mo钢,表明该处薄膜已完全剥落(见图3f).综上所述,由于两种薄膜粘着接点的强度低于摩擦副和薄膜的强度,粘着接点的剪切基本发生在粘着面上,因而薄膜表面转移的材料十分轻微,因此,两种薄膜的磨损机理属于轻微粘着磨损.

图3 PCrNi3Mo钢与两种薄膜的磨损表面形貌Fig.3 Worn surface morphologies of PCrNi3Mo steel and two films

图4为Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的磨损截面形貌,由图4可见,两种薄膜均沿着垂直于膜层与基体界面的方向发生开裂.由于两种薄膜均为柱状晶结构,柱状晶的晶间往往由于强度较低而产生塑性变形并嵌入到基体中,使得薄膜与基体的结合界面由平直变得起伏不平,并促使基体发生开裂.由于两种薄膜发生部分磨损,使得薄膜基体硬度降低,因而对膜层的支撑力变小,这是导致薄膜局部发生开裂破坏的主要原因.

图4 两种薄膜的磨损截面形貌Fig.4 Worn cross-section morphologies of two films

3 结 论

通过上述试验分析可以得到如下结论:

1) 电弧离子镀Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的晶粒较为细小,两种薄膜膜层均为柱状晶结构.

2) Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别为32.03和29.09 GPa,相比PCrNi3Mo钢分别提高了4.75和4.22倍;Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的弹性模量分别为485.4和474.6 GPa,相比PCrNi3Mo钢分别提高了88%和84%.

3) PCrNi3Mo钢的稳定摩擦系数约为1.05~1.15,Ti0.7Al0.3N薄膜的稳定摩擦系数约为0.55~0.65,而Ti0.5Al0.5N薄膜的稳定摩擦系数约为0.65~0.75,在CrNi3MoVA钢表面通过电弧离子镀制备的两种TiAlN薄膜具有显著的减摩耐磨作用.

4) PCrNi3Mo钢的磨损表面堆积了大量的磨屑,并产生了大面积剥落区,磨损机理主要为严重粘着磨损;两种薄膜的磨损表面较为光滑,磨损机理属于轻微粘着磨损.

5) 因脆性断裂Ti0.7Al0.3N薄膜的局部磨损表面产生了微小剥落区,而Ti0.5Al0.5N薄膜产生了更大面积的剥落区.部分膜层破坏导致基体的硬度降低,使其对膜层的支撑力变小是导致薄膜局部发生开裂破坏的主要原因.

[1] Peng X M,Xia C Q,Dai X Y,et al.Ablation behavior of NiCrAlY coating on titanium alloy muzzle brake [J].Surface & Coatings Technology,2013,232(10):690-694.

[2] Barnett B,Trexler M,Champagne V.Cold sprayed re-fractory metals for chrome reduction in gun barrel liners [J].International Journal of Refractory Metals & Hard Materials,2015,53:139-143.

[3] Myers S,Lin J,Souza R M,et al.The β to α phase transition of tantalum coatings deposited by modulated pulsed power magnetron sputtering [J].Surface & Coatings Technology,2013,214:38-45.

[4] Zhang J,Han J L,Guo C A,et al.High temperature oxidation performance of multi-arc ion plated two TixAl1-xN films on gun steel [J].Functional Materials,2015,46(14):14107-14111.

[5] Zhang J,Guo C A,Zhang G,et al.Performance of arc-ion plating Ti0.7Al0.3N coatings on PCrNi3MoVA steel [J].Acta Armamentarii,2011,32(6):698-702.

[6] Chang S H,Lin Y K,Huang K T.Study on the thermal erosion,wear and corrosion behaviors of TiAlN/oxynitriding duplex-treated AISI H13 alloy steel [J].Surface & Coatings Technology,2012,207(21):571-578.

[7] Wang Q,Zhou F,Wang X,et al.Comparison of tribological properties of CrN,TiCN and TiAlN coatings sliding against SiC balls in water [J].Applied Surface Science,2011,257(17):7813-7820.

[8] Arulkirubakaran D,Senthilkumar V.Performance of TiN and TiAlN coated micro-grooved tools during ma-chining of Ti-6Al-4V alloy [J].International Journal of Refractory Metals & Hard Materials,2017,62:47-57.

[9] Komarov F F,Konstantinov V M,Kovalchuk A V,et al.The effect of steel substrate pre-hardening on structural,mechanical and tribological properties of magnetron sputtered TiN and TiAlN coatings [J].Wear,2016,352/353:92-101.

[10]Jin H,Li D Y,Zhang G,et al.Properties of nitride coatings on inside wall of reinforced gun barrel by magnetron supttering [J].Materials Protection,2015,48(8):50-52.

[11]Wiesing M,Baben M T,Schneider J M,et al.Combined electrochemical and electron spectroscopic investigations of the surface oxidation of tialn hppms hard coatings [J].Electrochimica Acta,2016,208:120-128.

[12]Feng C,Hu S,Jiang Y,et al.Effects of Si content on microstructure and mechanical properties of TiAlN/Si3N4-Cu nanocomposite coatings [J].Applied Surface Science,2014,320(2):689-698.

[13]Liu Y.Research on physical and cutting properties of TiAlN coatings [J].Cemented Carbide,2006,23(4):215-217.

[14]李德元,王新,金浩,等.V元素对TiAlVN膜层组织和抗热震性能的影响 [J].沈阳工业大学学报,2017,39(2):137-141.

(LI De-yuan,WANG Xin,JIN Hao,et al.Effect of V on microstructure and thermal shock resistance of TiAlVN film [J].Journal of Shenyang University of Technology,2017,39(2):137-141.)

[15]Ipaz L,Caicedo J C,Esteve J,et al.Improvement of mechanical and tribological properties in steel surfaces by using titanium-aluminum/titanium-aluminum nitride multilayered system [J].Applied Surface Science,2012,258(8):3805-3814.

[16]Archard J F.Contact and rubbing of flat surfaces [J].Journal of Applied Physics,1953,24:981-987.

FrictionandwearperformanceofarcionplatedTiAlNfilmongunsteelsurface

JIN Hao1,2, LI De-yuan1, CHANG Zhan-he3, WANG Xin1, LIU Gao4

(1.School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2.School of Equipment Engineering, Shenyang Ligong University, Shenyang 110159, China; 3.Science and Technology Industry Co.Ltd., Northeastern University, Shenyang 110819, China; 4.Department of Manufacturing Technology, Chongqing Construction Industry (Group) Co.Ltd., Chongqing 400054, China)

In order to enhance the wear resistance of PCrNi3Mo steel, the Ti0.7Al0.3N and Ti0.5Al0.5N films were deposited on its surface with the arc ion plating technology, and the microstructures and morphologies of as-deposited and worn films were analyzed.The results show that the two films belong to the columnar structure with fine grain size.The hardness of Ti0.7Al0.3N and Ti0.5Al0.5N films increases by 4.75 and 4.22 times than that of PCrNi3Mo steel, while the elasticity modulus increases by 88% and 84% than that of PCrNi3Mo steel, respectively.In addition, the stable friction coefficient of Ti0.7Al0.3N film is lower, and the two films have the significant antifriction and antiwear effect.The wear mechanism of PCrNi3Mo steel is severe adhesive wear, while that of two films belongs to slight adhesive wear.Due to the brittle fracture, the spalling zones with bigger area locally form on the Ti0.5Al0.5N film, and the main reason for the local cracking and failure is that the supporting force supplied by the PCrNi3Mo steel with low hardness to the films is small.

PCrNi3Mo steel; arc ion plating; TiAlN film; hardness; elasticity modulus; friction; wear; cracking

2016-12-15.

辽宁省教育厅重点实验室基础研究资助项目(LZ2014013).

金 浩(1977-),男,辽宁灯塔人,高级实验师,博士生,主要从事材料表面强化技术等方面的研究.

* 本文已于2017-10-25 21∶12在中国知网优先数字出版.网络出版地址:http://kns.cnki.net/kcms/detail/21.1189.T.20171025.2112.002.html

10.7688/j.issn.1000-1646.2018.01.08

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.沈阳理工大学 装备工程学院,沈阳 110159;3.东北大学 科技产业集团有限公司,沈阳 110819;4.重庆建设工业(集团)有限责任公司 制造技术部,重庆 400054)

TB 304

A

1000-1646(2018)01-0043-05

尹淑英 英文审校:尹淑英)