多产品生产计划与非周期预防维修整合优化模型

2018-01-02刘学娟马晓洋

刘学娟,赵 斐,马晓洋

(1. 北京科技大学东凌经济管理学院,北京 100083;2. 东北大学秦皇岛分校管理学院,河北 秦皇岛 066004)

多产品生产计划与非周期预防维修整合优化模型

刘学娟1,赵 斐2,马晓洋1

(1. 北京科技大学东凌经济管理学院,北京 100083;2. 东北大学秦皇岛分校管理学院,河北 秦皇岛 066004)

本文将离散制造业生产计划问题与生产设备的非周期预防性维修相结合进行研究,在有限的生产计划期中包含若干个等长度的时段,各个时段中都有需要被满足的多种类的产品需求量,并将每个时段的末期作为可选的预防性维修窗口,利用实际的设备运行时间计算设备维修对生产能力的占用。计划期内生产和维修的费用包括:生产费用、库存费用、延期交货费用、设备调整费用和设备维修费用,以最小化这些费用的总和为目标建立整合模型并进行优化,确定最优的生产计划及设备预防性维修序列。并运用数值案例对所建立的模型进行应用分析。

生产计划;库存;预防性维修;延迟时间

1 引言

在现代生产企业中,生产部门和维修部门是两个独立的部门,生产部门按照企业现有的生产能力及产品需求等制定生产计划,维修部门通过一系列的维修手段保障生产设备的正常运转。分别针对生产计划和设备维修两个方面的研究已经有很多的成果,但是,生产计划方面的研究多数未考虑设备的可靠性,而是假定设备一直处于正常运转的状态[1],在这种情况下,一旦设备发生故障,会造成客户订单延误、影响交货期等不良后果;设备维修方面的研究主要利用设备的使用时间、设备的状态检测等参数制定维修计划[2],但并未考虑维修对生产进程的打扰及对生产时间的占用,且容易发生维修不足或者过度维修等情况,影响设备的使用寿命,给企业造成一定的经济损失。所以,如果安排不合理,生产部门和维修部门在设备的使用方面会产生冲突,为避免冲突发生以及消除不良影响,将生产计划和设备维修整合进行研究是非常有必要的。

目前国内外针对设备维修和生产计划的整合研究主要分为三个方向:一个方向为侧重于连续式生产的经济生产批量与设备维修整合研究[3-4];一个方向为侧重于离散式生产的中期生产计划与设备维修整合研究[5-6];还有一个方向为短期生产排程问题与设备维修的整合研究[7-8]。本文主要针对离散式中期生产计划(以下简称生产计划)与设备维修的整合问题展开研究,Weinstein和Chung[9]最早在此方向进行了研究,他们将研究分为了三个阶段,前两个阶段先对生产计划建立模型,在最后一个阶段才考虑设备维修,主要侧重点还是在生产计划层面,后来,此研究被Aghezzaf等[10]进行了扩展,即在生产计划初期就将设备维修整合进去,生产及维修两部分计划处于同等重要的地位,在生产计划期内建立生产计划和设备维修的总费用模型并进行优化,其中,设备的预防性维修为周期性的,即每个预防性维修区间的长度相同;刘学娟和赵斐[5]研究了基于延迟时间理论的周期性预防维修与生产计划的整合问题;Fitouhi和Nourelfath[11]在Aghezzaf[10]的基础上建立了非周期的设备预防性维修与生产计划的整合模型,即不仅仅考虑区间长度相同的预防性维修,而是将所有可能的预防性维修序列都进行研究;随后,Fitouhi和Nourelfath[12]将Fitouhi和Nourelfath[11]的整合研究由单一设备的单工序生产扩展到了多设备的多工序生产,Nourelfath等[13]也对多工序生产计划和设备维修的整合问题进行了研究并利用遗传算法对模型进行了优化运算。以上研究在计算每个时段内由于设备维修所产生的停工时间时,都假定设备在整个时段内都是运行的,但实际上在每个时段内设备真正的运行时间要少于时段的长度;所以,基于上述研究,本文进一步研究单设备非周期性预防性维修与生产计划的整合问题,并基于设备实际的运行时间计算由于维修活动所产生的停工时间,确定各时段内可真正用于生产的时间长度,建立由生产费用、库存费用、延期交货费用、设备调整费用及设备维修费用构成的总费用模型,并通过模型优化,得到最优生产计划及维修序列。

本文所涉及到的设备维修知识,运用国际维修界著名的延迟时间(Delay-Time)理论来描述,该理论最早由Christer和Waller[14]提出并首次应用于解决生产线检修问题[15]。延迟时间理论把设备的故障过程分为两个阶段:正常运行阶段及缺陷运行阶段,设备有正常、缺陷和故障三种状态。从正常状态到设备发生缺陷为设备的正常运行阶段,从设备发生缺陷到设备故障为缺陷运行阶段,这一阶段的时间长度为延迟时间,若在延迟时间内对设备进行检测,则可发现设备的缺陷并进行维修,避免故障的发生[16]。延迟时间理论主要应用于建立单部件系统[17-18]和复杂系统的检测模型[19-20],并被有效的应用于实际案例的维修建模中[21-22]。单部件系统仅含有一种故障模式,通常指由单个部件组成的系统或复杂系统中的一个子系统,如电池组、小型电机等;复杂系统通常由多种部件组成并且有多种故障模式,如电力系统、航空系统、军工系统等。本文中的生产设备指的是复杂系统,在应用延迟时间理论确定生产设备的检测间隔期时,可以根据缺陷到达过程的情况以及延迟时间的分布情况,求解得到一定时期内生产设备发生的缺陷个数以及故障个数,通过最小化检测间隔期内相关费用为决策目标,求得最优检测间隔期[5]。

综上所述,本文的创新点为:1)不同于已有研究中将生产时段长度近似作为设备运行时间的计算方法,本文根据设备的实际运行时间计算设备维修对生产时间的占用;2)运用两阶段的延迟时间理论建立设备维修模型;3)考虑非周期的预防性维修情况,使更多的维修序列可被选择。将以上三个方面综合在一起建立设备维修与生产计划的整合模型,更细致和精确的将整合问题进行研究,这在以往的研究中尚未涉及到。

2 模型符号说明、假设及问题描述

2.1 符号说明

表1 模型参数

表2 决策变量

2.2 模型假设

1)设备缺陷的到达过程为齐次泊松过程(Homogeneous Poisson Process,HPP);

2)延迟时间独立同分布;

3)预防性维修是完美的可将设备更新;

4)设备故障采用小修的方式处理,即只维修故障部件;

5)设备调整方式为序列不相关的(Sequence-independent).

说明:假设条件1)和2)在以往延迟时间相关的研究中经常用到,假设条件1)中,除了齐次泊松过程,设备的缺陷到达还可以用非齐次泊松过程来描述,在本文暂不考虑非齐次泊松过程的情况;除了完美维修,还有非完美维修的情况,假设条件3)说明本文选择了其中一种维修情况;假设条件4)在实际中经常发生,之所以采取小修的方法,主要是为了不耽误太多的时间,尽可能的减少对生产过程的干扰[23];关于假设条件5),设备的调整方式主要有两种情况,序列相关(Sequence-dependent)和序列不相关,序列不相关即设备的调整不考虑不同产品之间的关系,只考虑当前所生产的产品,适用于不同产品之间设备调整关联性不大的情况,序列相关即考虑生产排序,适用于不同产品之间的设备调整有一定关联性的情况,如从产品1到产品2的设备调整费用不等于从产品1到产品3的设备调整费用,这时就要考虑生产排序[24]。本文选取其中一种情况即序列不相关的设备调整方式进行研究。

2.3 问题描述

生产计划和设备维修的整合情况如图1所示,生产计划期的长度为H,共包含Z个长度为T的时段,τj表示时段j末的时间点。预防性维修(Preventive Maintenance, PM)在某些时段的末期完成,具体选择哪些时段末期进行预防性维修需要通过计算做出决策,在设备运行的过程中,也可能产生故障性停机,这时,基于假设条件4),对设备采用小修处理,和实际的生产时间相比较,设备维修对时间的占用要小很多,所以设定各个时段内的故障性小修和预防性维修都可在本时段完成。由于本文研究的是非周期预防性维修,所以预防性维修区间长度不再相同,为了使生产计划期结束设备处于更新状态,设在生产计划期末(图1中τZ时刻)总会进行预防性维修。

在各个时段内,有不同产品的需求量(dij)需要被满足,每个时段内可能生产一种或者多种产品。但可用的生产时间是有限制的,整个时段的长度并不能全部被用作生产,其中,设备维修和设备调整都会占用一定的时间,用时段的长度减去这部分被占用的时间,剩余的时间是生产活动可用的最大时间。原则上各时段内某种产品的需求量应该由本时段内该产品的生产量以及上一时段该产品的库存量来满足,但由于生产时间的限制,有时还会产生需求量不能被满足的情况,即延期交货的情况,此时又会产生延期交货费用。

综上可见,各个时段内可能包含的费用有生产费用、库存费用、延期交货费用、设备调整费用和设备维修费用,将各时段内的费用加总形成生产计划期内的总费用。本文通过对整合的费用模型进行优化(总费用最小)确定各时段内生产什么产品,产品的产量,以及最优的设备维修序列。

图1 生产计划和设备维修整合策略图示

3 模型建立

3.1 生产能力模型

(1)

同理,[0,z1T]内第2个时段到第z1-1个时段内的生产能力可表示为:

(2)

(3)

由假设条件3)可知设备在z1T被更新,所以,后面每个维修区间内各个时段的生产能力与公式(1)-(3)的推导过程类似,在此不再赘述。

3.2 维修费用模型

(4)

类似地,可以得出其他预防性维修区间内的期望维修费用,且在2.3节中提出,计划期末会进行预防性维修,所以,这些维修区间就构成了整个生产计划期,假设生产计划期内共K个预防性维修区间,则生产计划期内总的期望维修费用为:

(5)

3.3 整合模型

基于上述生产能力模型及维修费用模型的推导,可建立生产计划和设备维修的整合模型如下:

(6)

s.t.Iij-Bij=Iij-1-Bij-1+xij-dij

(7)

(8)

(9)

yij∈{0,1}

(10)

xij,Iij,Bij≥0

(11)

通过对上述整合模型进行求解,可以得到生产计划期内最优的生产计划及设备维修计划。下面对模型求解进行说明:

首先,要将所有的维修序列列举出来,如只维修一次的情况即在生产计划期末进行维修,维修两次的情况是除了在生产计划期末维修以外,再选择一个时段末期作为维修点,如此将所有两次维修的维修序列进行列举,以此类推,直到所有的时段末期都作为维修点。这种枚举法在实际中是适用的,因为在生产运作过程中,整个生产计划期内所包含的时段数量不会太多,如半年包含六个月,一个月内包含四个星期。可选的维修序列可以依次列举出来。

然后,对每个维修序列,结合本节所建立的模型进行运算。整合模型(6)—(11)为非线性规划形式,其中,目标函数中的EC(m)和公式(9)中的Lj为非线性形式。整合模型可通过Lingo和Matlab等数学软件求解,本文采用Matlab-2012进行求解,运用Matlab软件中的fmincon函数,结合目标函数fun_objective以及非线性部分的fun_nonlinear函数进行运算,求解得到相对应的维修序列情况下总费用的最小值以及生产计划。

最后,每个维修序列都对应一个最小总费用值以及相应的生产计划,从中选择出最小的总费用为最优解,相对应的维修序列和生产计划分别为最优维修序列和最优生产计划。

4 数值案例

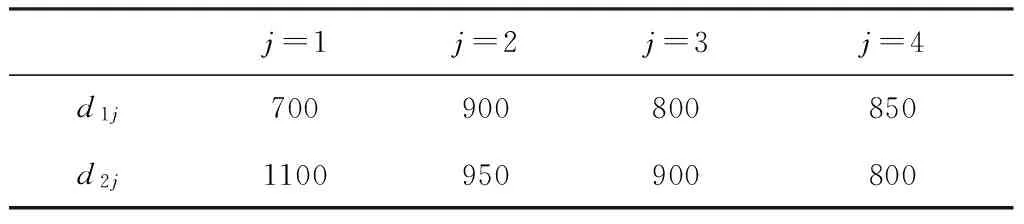

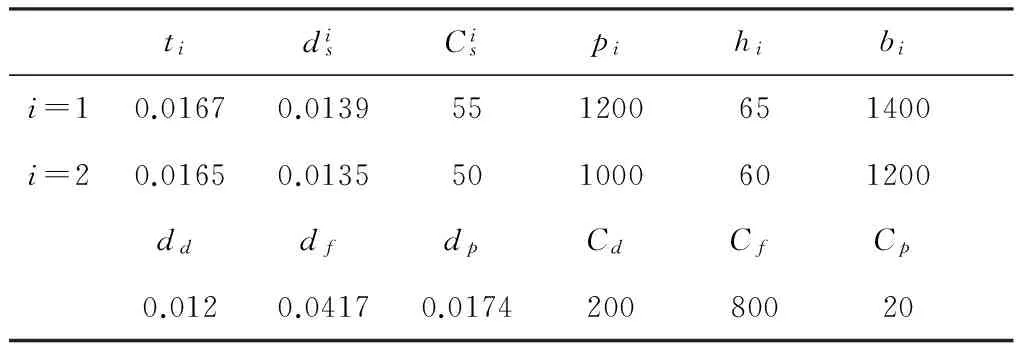

本节对所建立的整合模型进行数值案例分析。假设延迟时间服从参数为α的指数分布,此假设在以前很多延迟时间的案例研究中使用,并被用实际数据及仿真的方法验证了其合理性[16,25]。案例的其他数据来自于我国某钢铁厂钢格板的生产设备,此设备主要生产两种类型的钢格板,即n=2,产品的单位为‘吨’,选取了两种产品一个季度的需求量,见表3,每个时段的长度为一个月,即T=30天(本文的时间单位为‘天’),其他时间和费用参数取值见表4,其中费用单位为‘元’。另外,设备的缺陷到达率λ=0.072, 延迟时间所服从的指数分布参数α=0.084。

表3 各时段产品的需求量

表4 时间和费用参数取值

由于本文整合模型中预防性维修为非周期性的,所以,生产计划期内可选的预防性维修序列一共有八种,分别为:计划期内维修一次的情况(序列为:τ4),计划期内维修两次的情况(序列分别为:τ1τ4,τ2τ4,τ3τ4),计划期内维修三次的情况(序列分别为:τ1τ2τ4,τ1τ3τ4,τ2τ3τ4),计划期内维修四次的情况(序列为:τ1τ2τ3τ4),其中包含三种周期性的预防性维修序列,分别为:τ4,τ2τ4,τ1τ2τ3τ4。分别对以上八种预防性维修序列,利用相关参数取值以及公式(1)—(11),求解出计划期最小总费用,如表5所示,可见,预防性维修序列τ1τ3τ4为最优选择,对应的最小费用为7.7098e+006,最优生产计划见表6。

表5 不同维修序列及所对应的最小维修费用

从表6可以看出,I1j=0,B1j=0,I21≠0以及B22≠0,库存和缺货状态都发生在产品2方面,这是由于在参数值设置时h1>h2和b1>b2所造成的。为更清晰的了解这一情况,可对单位库存费用进行敏感性分析,经计算可知,当h1=70和h2=65,且其他参数不变时,依然为产品2发生库存,库存量为I21=3;当h1=60,h2=70以及h1=65,h2=75两种情况下,其他参数值不变时,均可得I11=2.9,如表7所示,即库存状态已转移到库存费用较低的产品1上。综上,可见库存的状态始终存在于库存费用较低的产品上。

表6 PM序列为τ1τ3τ4时的最优生产计划

表7 h1 在此数值案例中,最优预防性维修序列为τ1τ3τ4,为非周期性的,且由表3可以看出,非周期性预防维修比周期性预防维修有更多的可选序列,所以,在预防性维修中,考虑非周期性的情况要优于仅考虑周期性的情况。 本文对离散型生产计划与设备的非周期性预防维修进行了整合研究,建立了生产计划期内的总费用模型,并通过实际案例对模型进行了运算,得出了最优生产计划以及最优预防性维修序列。此整合模型可应用于离散制造型企业的设备维护和需要确定生产批量的中期生产计划中,由于生产设备在生产运转过程中也需要进行维修管理,为避免运用设备进行生产和对设备进行维修两项活动的冲突,运用整合模型同时优化维修和生产计划,可使企业减少由于冲突造成的生产中断、延期交货以及维修不当等所带来的损失。另外,由本文案例可以看出,非周期性维修序列包含周期性维修序列,且有更多的序列可供选择,相对来讲在应用中更有优势。当然,本文的研究还有可扩展的空间,1)设备维修不仅仅包含本文中用到的小修和预防性维修等方法,还有其他更多更复杂的维修方法,可进一步在整合模型中考虑更精确更复杂的设备维修;2)在生产序列方面,本文研究的是序列不相关的设备调整方法,这是设备调整的一个方向,也可以考虑另外一个方向,即对生产进行排序,考虑序列相关的设备调整;3)本文的设备维修时间是以各时段末作为可选窗口,也可以考虑选择设备调整点作为维修的可选窗口,等等。通过扩展研究,可使整合模型更精确和更贴合实际。 [1] 孔继利,苑春荟,杨福兴,等. 带搬运时间的批量生产制造系统生产作业计划方法[J]. 系统工程理论与实践,2015, 35(11): 2821-2831. [2] 周瑜,寇纲,尔古打机. 考虑维修效果与计划水平的预防维修决策优化[J]. 系统工程学报,2015, 30(2): 281-288. [3] Liu Xuejuan, Wang Wenbin, Peng Rui. An integrated production, inventory and preventive maintenance model for a multi-product production system[J]. Reliability Engineering and System Safety, 2015, 137: 76-86. [4] Liu Xuejuan, Wang Wenbin, Zhao Fei, et al. Joint lot-size and preventive maintenance optimization for a production system[J]. International Journal of Performability Engineering, 2015, 11(1): 91-96. [5] 刘学娟, 赵斐. 多产品生产计划与设备维修整合优化模型 [J]. 工业工程与管理, 2015, 20(4): 23-28. [6] 祝颖,冷乔,王丽亚,等. 带缓冲多阶段系统的生产批量与维护计划集成优化[J]. 工业工程与管理,2015, 20(6): 48-53. [7] 廖雯竹. 基于设备衰退机制的预知性维护策略及生产排程集成研究[D]. 上海:上海交通大学, 2011. [8] 王建军,刘晓盼,刘锋,等. 随机机器故障下加工时间可控的并行机鲁棒调度 [J]. 中国管理科学,2017, 25(3): 137-146. [9] Weinstein L, Chung CH. Integrating maintenance and production decisions in a hierarchical production planning environment[J]. Computers and Operations Research, 1999,26(10-11): 1059-1074. [10] Aghezzaf E H, Jamali M A, Ait-Kadi D. An integrated production and preventive maintenance planning model[J]. European Journal of Operational Research, 2007, 181(2): 679-685. [11] Fitouhi M C, Nourelfath M. Integrating noncyclical preventive maintenance scheduling and production planning for a single machine[J]. International Journal of Production Economics, 2012, 136(2): 344-351. [12] Fitouhi M C, Nourelfath M. Integrating noncyclical preventive maintenance scheduling and production planning for multi-state systems[J]. Reliability Engineering and System Safety, 2014, 121: 175-186. [13] Nourelfath M, Fitouhi M C, Machani M. An integrated model for production and preventive maintenance planning in multi-state systems[J]. IEEE Transactions on Reliability, 2010, 59(3): 496-506. [14] Christer A H, Waller W M. Reducing production downtime using delay time analysis[J]. Journal of Operational Research Society, 1984, 35(6): 499-512. [15] 王文彬, 赵斐, 彭锐. 基于三阶段故障过程的多重点检策略优化模型[J]. 系统工程理论与实践, 2014, 34(1): 223-232. [16] Wang Wenbin. An overview of the recent advances in delay-time-based maintenance modeling[J]. Reliability Engineering and System Safety, 2012, 106: 165-178. [17] Wang Wenbin. Models of inspection, routine service, and replacement for a serviceable one-component system [J]. Reliability Engineering and System Safety, 2013, 116(8): 57-63. [18] Flage R. A delay time model with imperfect and failure-inducing inspections[J]. Reliability Engineering and System Safety, 2014,124:1-12. [19] Wang Wenbin, Banjevic D, Pecht M. A multi-component and multi-failure mode inspection model based on the delay time concept[J]. Reliability Engineering and System Safety, 2010, 95(8): 912-920. [20] Cunningham A, Wang Wenbin, Zio E, et al. Application of delay-time analysis via Monte Carlo simulation[J]. Journal of Marine Engineering and Technology, 2011, 10(3):57-72. [21] 郑睿, 吕文元. 自动生产线的同步维修模型及实例研究[J]. 中国管理科学, 2011, 19(1):119-125. [22] 郑睿,吕文元. 考虑故障停机的生产控制与维修计划联合决策模型[J]. 中国管理科学,2016, 24(8): 116-122. [23] Liao G L. Optimal economic production quantity policy for randomly failing processes with minimal repair, backorder and preventive maintenance[J]. International Journal of Systems Science, 2012, 44(9): 1602-1612. [24] Karimi B, Fatemi-Ghomi SMT, Wilson JM. The capacitated lot sizing problem: A review of models and algorithms [J]. Omega, 2003, 31(5): 365-378. [25] Baker R D, Wang Wenbin. Developing and testing the delay-time model[J]. Journal of the Operational Research Society, 1993, 44(4): 361-374. Joint Optimal Multi-product Production and Non-cyclical Preventive Maintenance Planning Model LIUXue-juan1,ZHAOFei2,MAXiao-yang1 (1. Donlinks School of Economics and Management, University of Science and Technology Beijing, Beijing 100083, China, 2. School of Management, Northeastern University at Qinhuangdao, Qinhuangdao 066004, China) The production and maintenance activities share the same system in reality, so the conflict is inevitably generated. If the arrangement of the production plan and the maintenance schedule are not reasonable, the shortage of the products and the improper maintenance (inadequate maintenance or excessive maintenance) may occur. To avoid this negative influence, the integrated model of the production planning problem of discrete manufacturing industry and non-cyclical preventive maintenance is proposed in this paper. The finite production planning horizon is composed of several equal-length periods. in each period, the demands of multi product should be satisfied by the production quantity in this period and the inventory of last period, otherwise, the backorder will happen. The non-cyclical preventive maintenance can be carried out at the end of some production periods, and the minor repair is used to deal with system failures. The occupation of production capacity is composed of maintenance and system setup. In each period, the time can be used to product is equal to the length of the period minus the maintenance and setup time, and the actual running time of system is used to formulate the failure numbers. Furthermore, the maintenance time of failure can be presented. Then′ the integrated production and maintenance model is developed in the form of mathematical programming. The objective of the model is to determining the optimal production panning and preventive maintenance sequence that minimizes the sum of the production cost, inventory cost, setup cost and maintenance cost. Based on the production data of steel grating gathered from a steel facility, a case study is presented to illustrate the integrated model, the optimal production plan and the optimal maintenance schedule are determined simultaneously. Moreover the result shows that the optimal maintenance schedule is not cyclical, since the non-cyclical maintenance policy presents more maintenance sequences than that presented by cyclical maintenance policy. production planning; inventory; preventive maintenance; delay-time 1003-207(2017)11-0189-08 10.16381/j.cnki.issn1003-207x.2017.11.020 F272 A 2016-05-09; 2017-04-16 国家自然科学基金资助项目(71601019,71231001);中央高校基本科研业务费专项资金资助项目(FRF-TP-16-007A1);中国博士后科学基金项目(2017M610049);教育部人文社会科学研究项目(No.16YJC630174) 刘学娟(1982-),女(汉族),河北沧州人,北京科技大学东凌经济管理学院,讲师,博士后,研究方向:生产运作管理、系统可靠性管理,E-mail: liuxj@ustb.edu.cn.5 结语