基于微波成型工艺的木质纤维多孔缓冲材料配方优化

2017-12-29罗瑜莹肖生苓李石磊

罗瑜莹,肖生苓,李石磊

(东北林业大学,黑龙江 哈尔滨 150040)

基于微波成型工艺的木质纤维多孔缓冲材料配方优化

罗瑜莹,肖生苓,李石磊

(东北林业大学,黑龙江 哈尔滨 150040)

本研究以木纤维、木粉、发泡剂、胶黏剂等为原料,采用微波成型工艺制备木纤维多孔缓冲材料,系统研究了材料配比对木纤维多孔缓冲材料特性的影响规律,获得了优化的材料配方。结果表明:采用正交试验法优选得出基于微波成型工艺的木纤维多孔缓冲材料最佳配方为木纤维用量6.8%,加水量61.8%,AC用量1.6%,木粉用量9.0%,由此配方制得试样的密度为1.47×105 g·m-3,0.17 MPa应力所对应的缓冲系数为6.52,平均回弹率为75.6%。与传统热压成型工艺相比,微波成型工艺可以降低98%以上的能耗,对工业化生产意义更大。

多孔缓冲材料;微波成型;配方;正交试验

随着物流行业的快速发展,包装材料的需求量急剧上升,但目前我国大多数包装材料为一次性产品,其回收率低且难以降解[1]。而在包装材料中所占比例最大的缓冲材料方面,对环境污染严重的发泡聚乙烯(EPE)和发泡聚苯乙烯(EPS)由于其缓冲性能良好仍被广泛使用着,这与我国大力推进的“绿色发展、循环发展和低碳发展”理念相悖。以绿色环保的新型缓冲材料取代EPE与EPS是近年来包装材料领域研究的热点。植物纤维作为天然资源具有可再生等优点,目前国内外学者以植物纤维为原料,开展了多方面研究,已经有相关产品出现,但其制备工艺、使用性能、经济效益等还有诸多问题[2-4]。

课题组前期以木纤维为主要原料,同时添加发泡剂、胶黏剂和其它助剂等组分,通过热压成型工艺制备出了缓冲性能良好的纤维多孔缓冲包装材料[5-6],但其缺点是热压时间较长、泡孔形成不易控制、泡孔形态不够理想,如果大规模工业化生产,比较而言,能源消耗较大。而微波成型工艺是依据电磁辐射原理,使物料中的极性分子在快速变化的电磁场作用下,发生有规律的周期运动,极性分子因受到附近分子的干扰和阻碍,产生类似摩擦的效应,使物料温度升高,进而使发泡剂分解,从而得到泡孔质量良好的多孔缓冲材料[7]。该成型方式由于成型时间短,能源消耗低等优点,目前已有许多学者对采用其制备发泡材料进行了大量研究[8-9]。但是,对以木质剩余物为原料的研究甚少。本研究以木纤维、木粉、发泡剂、胶黏剂等为原料,辅以其它助剂,通过微波成型工艺制备木质纤维多孔缓冲材料。采用正交试验法,以木纤维用量、加水量,偶氮二甲酰胺(AC)用量和木粉用量为影响因素,以材料的密度、应力为0.17 MPa时的缓冲系数(为了客观评价材料的缓冲性能,以各组试样应力为0.17 MPa时所对应的缓冲系数为标准[10],以下简称缓冲系数)和平均回弹率为评价指标,旨在获得材料的最佳配方,为探究木质纤维缓冲材料发泡机理提供理论依据。

1 材料与方法

1.1 实验材料

杨木纤维,14 °SR,东北林业大学生物能源实验室;杨木木粉,40 目,吉林白河林业局;偶氮二甲酰胺(AC),天津市鑫铂特化工有限公司;聚乙烯醇(PVA),山西三维集团股份有限公司;预糊化淀粉([C6H10O5]n),黑龙江嵩天薯业有限公司;氧化锌(ZnO),天津市鑫铂特化工有限公司;交联剂:硼砂(Na2B4O7·10H2O),天津市瑞金特化工有限公司。

1.2 仪器设备

WD700A型微波炉,格兰仕电器实业有限公司;电热恒温水浴锅,天津市泰斯特仪器有限公司;ZT16-00型标准纤维解离器,兴平市中通试验装备有限公司;ZT17-00型纸浆打浆度仪,兴平市中通试验装备有限公司;101-3A型电热鼓风干燥箱,天津市泰斯特仪器有限公司;CLC-B2W-M型恒温恒湿箱,德国MMM集团;YDN-15型电脑测控压缩试验仪,长春市月明小型试验机有限责任公司。

1.3 方法与步骤

1.3.1 试样的制备

(1)物料混合。将木粉、预糊化淀粉、发泡剂等组分混合、搅拌成均匀干料;经水解离后的木浆与PVA水溶胶、甘油等液态原料混合,搅拌器搅拌5 min;干料加入湿料中,搅拌后喷入硼砂;再次快速搅拌使之交联,形成均匀的湿胚。

(2)试样成型。采用微波加热成型工艺制备试样,将湿胚置于铺装好脱模材料的自制模具中,第一阶段微波功率为280 W,加热时间3 min;第二阶段微波功率为700 W,加热时间7 min。成型后的试样于50 ℃的干燥箱恒温干燥4 h,得到所需试样。

1.3.2 配方用量的选择

研究木纤维用量、加水量、AC用量和木粉用量4个因素对缓冲材料密度、缓冲系数和平均回弹率的影响。首先通过单因素试验,分别考察木纤维用量、加水量、AC用量和木粉用量4个因素对密度、缓冲系数和平均回弹率的影响,并确定木纤维、水分、AC和木粉的最佳用量范围;在单因素试验的基础上,以密度、缓冲系数和平均回弹率为评价指标,设计正交试验,确定木纤维多孔缓冲材料最佳配方用量。

1.4 性能测试

1.4.1 密度的测定

试样横截面尺寸为100 mm×100 mm,依照GB/T 8168-2008《包装用缓冲材料静态压缩试验方法》[11]对试样的密度进行测试,由公式(1)计算得出。

式(1)中:ρ为密度,105 g·m-3;m为试样的质量,g;L1为试样的长度平均值,m;L2为试样的宽度平均值,m;T为试样的厚度平均值,m。

1.4.2 缓冲系数的测定

依照标准[11],采用压缩试验机对试样进行缓冲系数的测定:压缩试验机以12±3 mm/min的移动速度压缩,软件记录试样压缩过程中的载荷以及位移变化,由公式(2)至(5)计算得到试样缓冲系数。

式(2)至(5)中:σ为压缩应力,MPa;P为压缩载荷,N;A为承载面积,mm2;ε为压缩应变;T为压缩前试样厚度,mm;T1为压缩后试样厚度,mm;E为单位体积变性能,J·cm-3;C为缓冲系数。

1.4.3 平均回弹率的测定

以12±3 mm/min的速度对试样进行压缩,压缩至试样原始厚度的50%,卸载、静置1 min,测量回弹后试样厚度,每次压缩间隔时间为1 min,重复压缩4次,由公式(6)计算每次回弹率,并求得平均回弹率。为减小误差,测量回弹后试样厚度5次,取平均值。

式(6)中:tj为回弹率,%;Ti为试样j次压缩前的厚度,mm(i=0,1,2,3);Tj为试样j次压缩后的厚度,mm(j=1,2,3,4)。

2 结果与分析

2.1 原材料配比对缓冲材料性能的影响

多孔缓冲材料的密度越小,缓冲系数越小,平均回弹率越高,其缓冲性能越优良。因而以上述特性为标准,对材料的配方,即木纤维、水、AC和木粉的最佳用量范围进行确定。

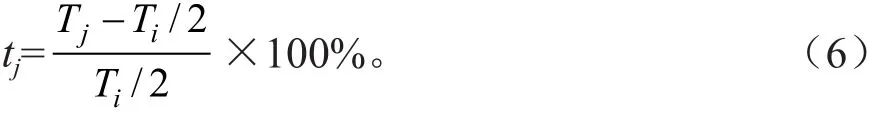

图1为木纤维用量对试样密度、缓冲系数和平均回弹率的影响曲线。

图1 木纤维用量对试样密度、缓冲系数、平均回弹率的影响Fig.1 Effect of wood fiber dosage on sample density/buffer coef ficient/ average rebound rate

木纤维作为主要原料,与木粉共同组成材料的空间网状骨架结构。由图1可知,随着木纤维用量的增加,试样的密度逐渐增大,缓冲系数先增大后减小,平均回弹率先平缓后下降。当木纤维用量为6.8%和7.4%时,试样的密度为1.47×105g·m-3和1.80×105g·m-3、缓冲系数为7.13和9.94,平均回弹率为71.9%和72.0%,而当木纤维用量为8.0%时,试样的密度达到2.25×105g·m-3,明显提高,试样的缓冲系数为8.32,平均回弹率低至61.5%,综合来看,木纤维用量为6.8%和7.4%时试样的缓冲性能优于8.0%。这是由于当纤维用量过高时,发泡材料中纤维易发生堆积,不利于泡孔生长,且发泡剂分解产生的气体沿着纤维方向逸出[12],即相同体积内孔隙所占比例相对较少,而木纤维与木粉搭接而成的骨架所占比例相对较大,另外纤维本身比强度较高,对试样具有增强作用,从而导致发泡材料密度相对增大,缓冲性能降低,回弹率减小。根据材料特性综合考虑,确定木纤维的用量范围为6.8%~7.4%,选定6.8%、7.1%和7.4%作为正交试验的3个水平。

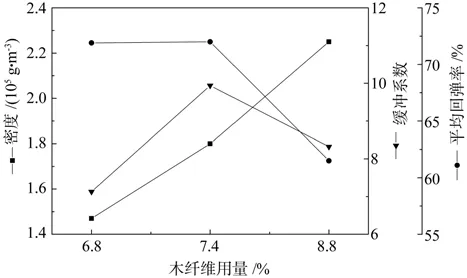

图2为加水量对试样密度、缓冲系数和平均回弹率的影响曲线。

图2 加水量对试样密度、缓冲系数、平均回弹率的影响Fig.2 Effect of water dosage on sample density/ buffer coef ficient/ average rebound rate

加水量是影响试样发泡质量的重要因素之一,它通过影响混合物胚体黏度进而决定试样的发泡质量和缓冲性能[13]。由图2可知,随着加水量的增大,试样的密度先增大后减小,在61.0%时达到最大值1.88×105g·m-3,在61.8%时达到最小值1.65×105g·m-3;缓冲系数逐渐减小,在61.8%时低至5.79,平均回弹率先增大后减小,在61.0%时达到最大值74.2%。整体上,在加水量为61.0%和61.8%时的试样缓冲性能较好,分析原因是由于加水量决定着发泡胚体的黏度,当加水量为60.2%时,胚体的黏度较大,导致在气泡成长的过程中,气泡内的张力远小于气泡外的阻力,从而造成发泡质量较差,试样密度较大,缓冲系数较大,平均回弹率较低;随着加水量的增大,发泡胚体黏度减小,导致在气泡成长过程中,气泡外的张力减小,制得试样的孔隙率增大,密度减小,缓冲系数减小,平均回弹率增加;但加水量过大会使发泡胚体黏度减小,在气泡成长的过程中,气泡的表面张力较小,致使泡孔产生破裂、合并等现象。根据材料特性综合考虑,确定加水量范围为61.0%~61.8%,选定61.0%、61.4%和61.8%作为正交试验的3个水平。

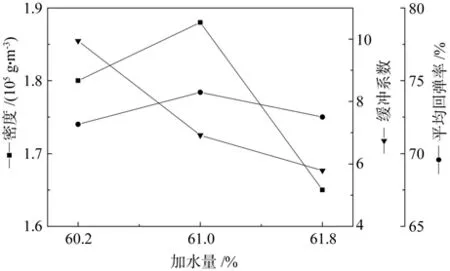

图3为不同AC质量对试样密度、缓冲系数和平均回弹率的影响曲线。

图3 AC用量对试样密度、缓冲系数、平均回弹率的影响Fig.3 Effect of AC dosage on sample density/ buffer coef ficient/ average rebound rate

由图3可知,随着AC用量的增大,试样的密度先增大后减小,在1.6%时达到最小值1.70×105g·m-3,缓冲系数先减小后增大,在1.4%时达到最小值5.73,平均回弹率先升高后降低,在1.2%时达到最大值74.2%。从整体上看,难以直观通过评价指标而判定并缩小AC用量范围,因此确定AC用量范围为1.2%~1.6%,选定1.2%、1.4%和1.6%作为正交试验的3个水平。

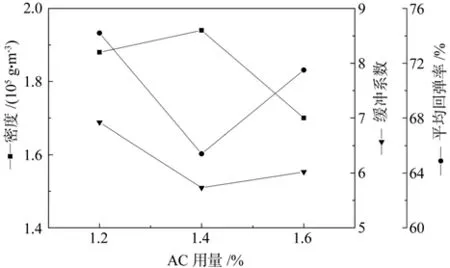

图4木粉用量对试样密度、缓冲系数和平均回弹率的影响曲线。

图4 木粉用量对试样密度、缓冲系数、平均回弹率的影响Fig.4 Effect of wood flour dosage on sample density/buffer coef ficient/ average rebound rate

由图4可知,随着木粉用量的增大,试样的密度先减小后增大,在10.0%时达到最小值1.86×105g·m-3,缓冲系数先减小后增大,在10.0%时达到最小值5.50,平均回弹率逐渐减小,在9.0%时为最大值74.2%。这是由于当木粉用量较少时,木粉可以和木纤维形成更稳定均匀的网络骨架,而当木粉用量增大时,试样强度过高,且由于木粉堆积导致发泡剂分解产生的气体逸出,造成试样密度大,缓冲性能差,回弹率低。根据材料特性综合考虑,确定木粉的质量范围为9.0%~10.0%,选定9.0%、9.5%和10.0%作为正交试验的3个水平。

2.2 原材料配比优化

在单因素试验结果的基础上,以木纤维用量(A)、加水量(B)、AC用量(C)和木粉用量(D)为影响因素,以密度、缓冲系数和平均回弹率为评价指标,按4因素3水平L9(34)设计正交试验[14-16],由于本研究试验设计无空白列,即各列饱和,无误差项,因此做重复试验1次,保证数据的可靠性。试验因素水平和正交试验设计及结果如表1、表2所示。

表1 正交试验因素水平Table 1 The factors and levels of the orthogonal experiment

表2 正交试验设计及结果Table 2 Design and results of the orthogonal experiment

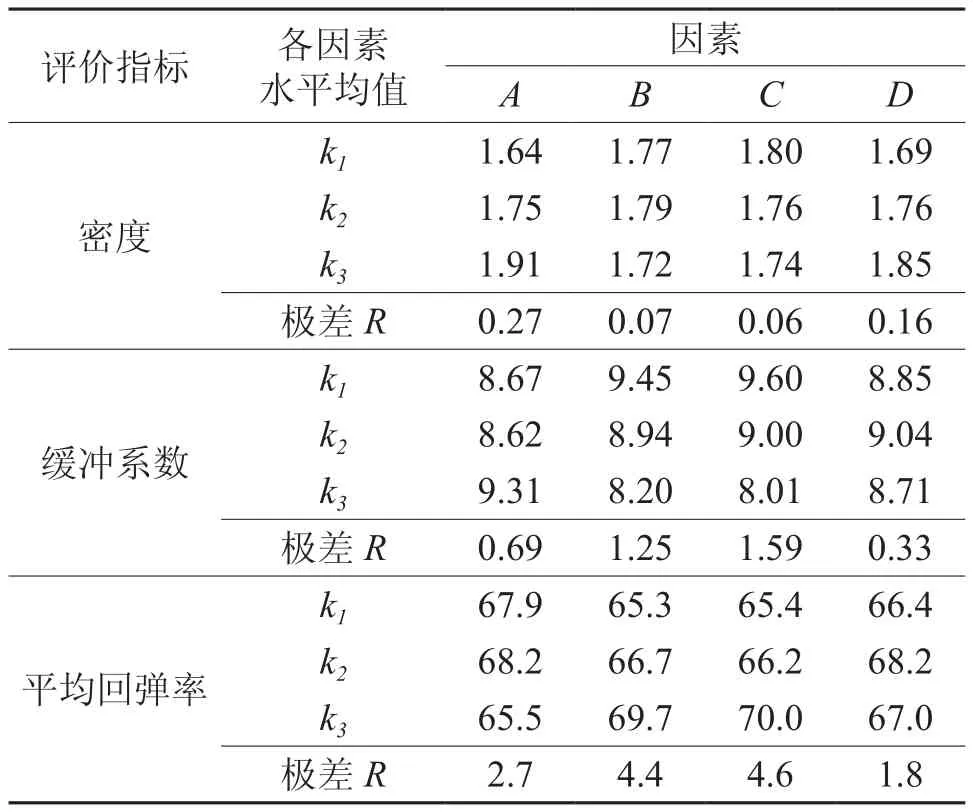

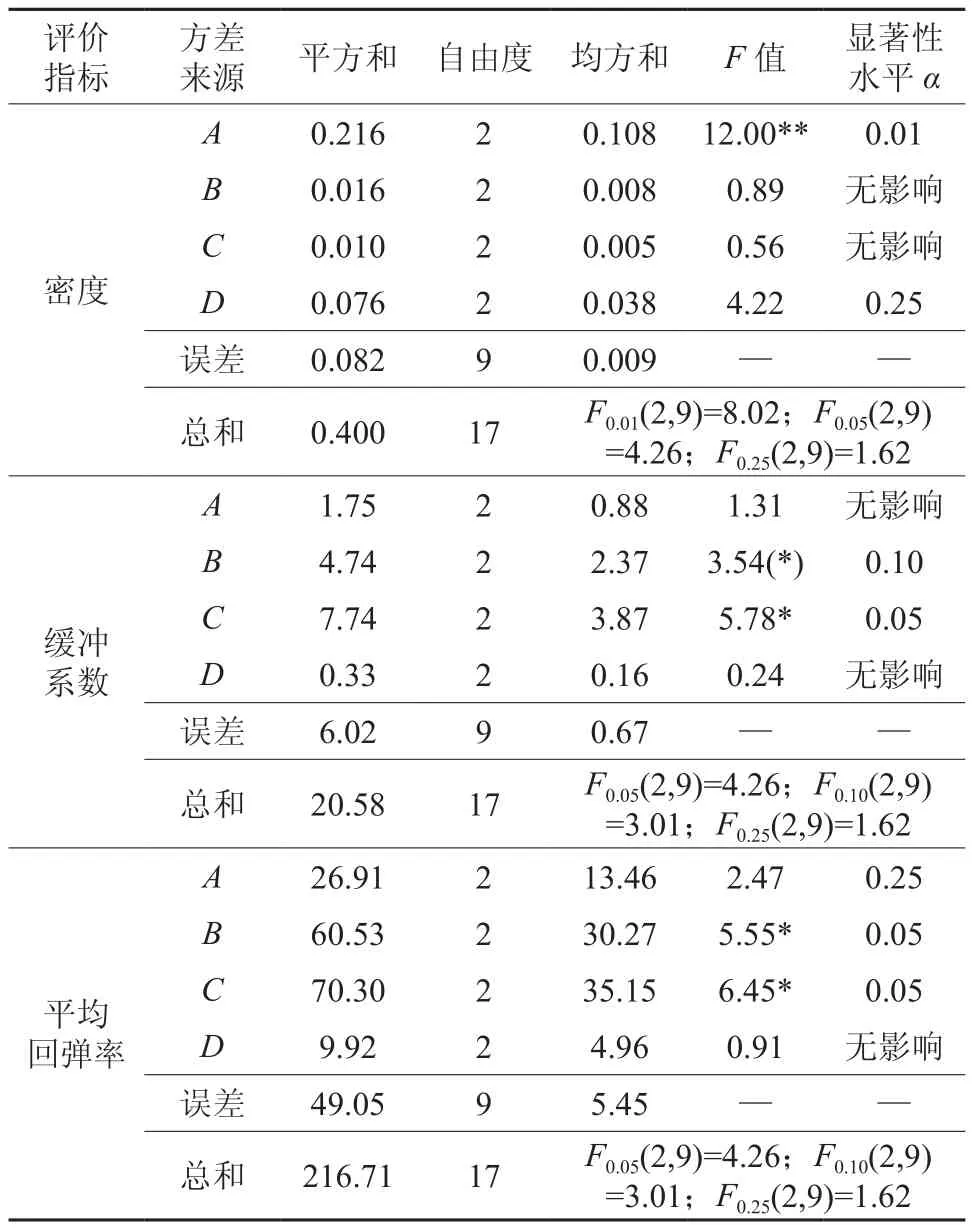

表3是正交试验结果(表2)针对材料密度、缓冲系数和平均回弹率的极差分析表,表4为密度、缓冲系数和平均回弹率的方差分析表。

根据正交试验原理可知,极差越大,表明该因素对试验结果的影响越大[17]。从表3可以看出,各因素对材料密度的影响权重为:A>D>B>C,各因素对材料缓冲系数的影响权重为:C>B>A>D,各因素对材料平均回弹率的影响权重为:C>B>A>D,从表4中各因素的F值大小可以看出,方差的影响主次顺序与极差分析的结果一致。

对于材料密度,木纤维用量影响特别显著,木粉用量有一定影响,而加水量与AC用量无影响。这是由于材料的密度与木纤维和木粉搭接缠绕所形成的网状结构的均匀性和稳定性有关,木粉作为多孔缓冲材料的骨架,起着支撑的作用,而纤维通过胶黏剂的作用与木粉黏结,并通过与其他纤维胶接形成泡孔壁,当木纤维与木粉用量较多时,在发泡过程中,木纤维与木粉容易产生堆积现象,且占据了大量空间,使发泡剂分解所产生的气体逸出,导致材料密度较大,而当用量较少时,其所组成的网状结构不足以充满模具,同样影响着材料的密度。由表3和表4可以看出,使材料密度尽可能低的较优实验配方为:A1B3C3D1。

表3 极差分析Table 3 Range analysis

表4 方差分析Table 4 Variance analysis

对于材料缓冲系数,AC用量影响显著,加水量影响较显著,木纤维用量与木粉用量无影响。这是由于AC分解所产生的气体影响着材料的泡孔大小与形态,过多的发泡剂会导致泡孔的合并或塌陷等现象,使孔隙大小分布不均,从而造成材料缓冲性能差,而发泡剂较少时,试样发泡倍率低,致使材料的孔隙率较小,单位体积所吸收的变形能小,缓冲性能较差,缓冲系数较大。加水量主要影响胚体的黏度,当加水量较小时胚体的黏度较大,气泡在生长的过程中,气泡内的张力远小于气泡外的阻力,导致发泡倍率低,发泡质量较差,但加水量过大会使发泡胚体黏度减小,在气泡成长的过程中,气泡的表面张力较小,致使泡孔产生破裂、合并等现象,同样导致材料缓冲性能较差,缓冲系数较大。由表3和表4可以看出,使材料缓冲系数尽可能低的较优实验配方为:A2B3C3D3。

对于材料平均回弹率,AC用量与加水量影响显著,木纤维用量有一定影响,而木粉用量无影响。这是由于AC分解所产生的气体影响着材料的泡孔大小与形态,进而影响材料的平均回弹率,当AC质量较小时,其分解产生的气体较少,气泡膨胀动力较小,导致材料孔隙率较小,而当AC质量较大时,其分解产生的气体较多,易导致泡孔的合并塌陷,这些都影响着材料的回弹率,而加水量主要通过影响胚体的黏度来调控泡孔的生长,不同的孔隙率及泡孔直径分布对材料的平均回弹率影响显著。木纤维通过搭接形成的空间网状结构支撑起材料的孔壁骨架,而静态压缩过程中骨架的强度一定程度上影响着材料的平均回弹率。由表3和表4可以看出,使材料平均回弹率尽可能高的较优实验配方为:A2B3C3D2。

根据各因素对材料密度,缓冲系数和平均回弹率的影响权重分析,在试验设计范围内,优化得到缓冲材料最佳配方为A1B3C3D1,即木纤维用量为6.8%,加水量为61.8%,AC用量为1.6%,木粉用量为9.0%。

按A1B3C3D1条件进行3次重复实验,得到试样的密度为1.47×105g·m-3,缓冲系数为6.52,平均回弹率为75.6%,均优于正交试验的结果,因此,A1B3C3D1为木纤维多孔缓冲材料的最佳配方。

3 讨 论

在原料方面,国内学者所研究的纤维多孔缓冲材料大多以竹粉[18],废纸纤维[19-20],玉米秸秆[21-22],甘蔗渣[23-24]等为原料,对木纤维的研究较少[25],本文以木质剩余物纤维为原料,发泡剂等为助剂,通过微波发泡成型工艺,制备木纤维多孔缓冲材料,采用正交试验法优选出最佳配方,为探究木质纤维多孔材料发泡机理奠定了一定的基础。研究得知,按照最佳配方所制得试样的密度为1.47×105g·m-3,缓冲系数为6.52,平均回弹率为75.6%,这与陈玉芬[26]的研究结果相近,但极差分析和方差分析结果与陈玉芬的部分研究结果不一致,有待于进一步研究。

在成型工艺方面,课题组前期采用热压成型方式制备木纤维多孔缓冲材料,所制得材料的性能与本研究实验结果相接近[5-6],但热压成型工艺所消耗的能源较大,热压机的功率为7 600 W,实验持续1 h,这个过程中需要消耗27 360 KJ能量,而微波成型工艺过程中仅需要消耗344.4 KJ,相比热压成型工艺节约了超过98.7%,为进一步的工业化生产提供可能。

但是,本研究还存在一定的局限性。如仅采用数学手段进行优化分析并得出结论,并未结合材料的微观泡孔参数,不可避免地缺乏理论支撑,后续还需进一步探索研究。

4 结 论

(1)由极差分析和方差分析结果可知,木纤维用量对材料密度的影响特别显著,木粉用量对材料密度有一定影响;AC用量对材料缓冲系数的影响显著,加水量对材料缓冲系数的影响较显著;AC用量与加水量对材料平均回弹率的影响显著,木纤维用量对材料平均回弹率有一定影响。

(2)采用正交试验法优选得出基于微波成型工艺的木纤维多孔缓冲材料最佳配方为A1B3C3D1,即木纤维用量6.8%,加水量61.8%,AC用量1.6%,木粉用量9.0%。

(3)在所制得材料各项性能相近的前提下,微波成型工艺比热压成型工艺节约了超过98.7%的能耗,对工业化生产意义更大。

[1] 徐淑艳,谢元仲,孟令馨.生物质基复合材料在食品包装中的应用[J]. 森林工程,2016,32(3):85-89.

[2] 李 刚,李方义,管凯凯,等. 生物质缓冲包装材料制备及性能试验研究[J]. 功能材料, 2013,44(13):1969-1973.

[3] Carr L G, Parra D F, Ponce P,et al.Influence of fibers on the mechanical properties of cassava starch foams[J]. Journal of Polymers and the Environment, 2006, 14(2): 179-183.

[4] Huang C X, Zhu Q, Li C C,et al. Effects of micronized fibers on the cushion properties of foam buffer package materials[J].Bioresources, 2014, 9(4): 5940-5950.

[5] 李 琛. 木质剩余物纤维多孔型材料制备及缓冲特性研究[D].哈尔滨:东北林业大学,2013.

[6] 曹 斌. 木质剩余物缓冲包装材料制备工艺的研究[D]. 哈尔滨:东北林业大学,2013.

[7] 罗瑜莹,肖生苓,李 琛,等. 植物纤维多孔缓冲包装材料的研究现状与展望[J]. 包装工程, 2016,37(7):17-22.

[8] 何 蕊,陈太安,戈应仓. 麻秆芯纤维发泡缓冲包装材料的制备工艺[J]. 西南林业大学学报, 2011,31(3):73-76.

[9] 王 彤,钱 怡. 缓蚀型玉米秸秆纤维发泡包装材料的研究[J].包装工程, 2015,36(3):1-5+14.

[10] 母 军,张德荣,范希峰,等. 杂交狼尾草发泡缓冲材料的制备及性能研究[J]. 包装工程,2011,32(19):43-46.

[11] GB/T8168-2008. 包装用缓冲材料静态压缩性能试验方法[S].北京:中国标准出版社,2008.

[12] 陈三梅. 竹粉/淀粉复合发泡材料的制备及其性能研究[D].株洲:湖南工业大学,2014.

[13] 韩树英,池玉杰. 栗黑层孔菌产三萜条件优化与提取工艺[J].林业科学,2016,52(9):147-153.

[14] 左迎峰,吴义强,李新功,等. 地板用双秸秆板芯层复合结构材工艺优化[J]. 中南林业科技大学学报, 2016,36(3):101-105+122.

[15] 丁 健,关 莹,阮成江,等. 沙棘果油提取工艺优化及其脂肪酸组分测定[J]. 食品科学,2016,37(2):1-9.

[16] 任露泉.试验设计及其优化[M].北京:科学出版社,2009:19-21.

[17] Luo Y Y, Xiao S L, Li S L. Effect of initial water content on foaming quality and mechanical properties of plant fiber porous cushioning materials[J]. Bioresources, 12(2): 4259-4269.

[18] 赵月圆,鄂玉萍,蒋玥彤. 竹纤维/淀粉发泡复合材料制备及性能研究[J]. 包装工程,2016,37(9):1-6.

[19] 张惠莹. 废纸纤维发泡材料的配方优化及微波发泡工艺研究[D]. 无锡:江南大学,2013.

[20] 巨杨妮. 环保型纸纤维发泡缓冲材料的研究[D].无锡:江南大学,2012.

[21] 高 德,常 江,巩 雪. 玉米秸秆缓冲包装材料的研究[J].包装工程,2007,28(1):27-29.

[22] 王 瑜. 基于聚乳酸/玉米秸秆纤维食品包装材料发泡性能及其模型研究[D]. 杭州:浙江大学,2012.

[23] 计宏伟,郭 鑫,郭玉花,等. 甘蔗渣缓冲材料的制备及性能[J].功能材料,2015,19(46):19101-19105.

[24] 解林坤,强明礼,何 蕊,等. 蔗渣纤维发泡缓冲包装材料研究[J].包装学报,2009,1(1):19-22.

[25] 潘小青.木质剩余物缓冲包装材料的力学性能研究[D]. 哈尔滨:东北林业大学,2013.

[26] 陈玉芬. 植物纤维发泡缓冲材料的制备及其性能研究[D]. 无锡:江南大学,2015.

Formulation optimization of wood fiber porous cushioning material based on microwave forming process

LUO Yuying, XIAO Shengling, LI Shilei

(Northeast Forestry University, Harbin 150040, Heilongjiang, China)

In this study, raw materials such as wood fiber, wood powder, foaming agent, and adhesive were used to prepare the wood fiber porous cushioning material though microwave forming process. The in fluence of material ratio on the properties of wood fiber porous cushioning materials was systematically studied, and the optimized material formula was obtained. The results showed that: According to the orthogonal test, the optimal formula of wood fiber porous cushioning material based on microwave forming process was wood fiber dosage 6.8%, water dosage 61.8%, AC dosage 1.6% and wood powder dosage 9.0%. The density of the sample was 1.47×105g·m-3, the cushioning coef ficient was 6.52, and the average rebound rate was 75.6%. Compared with traditional hot pressing process, more than 98%energy consumption was reduced by the microwave forming process, and this had a greater signi ficance for industrial production.

porous cushioning material; microwave forming; formula; orthogonal test

S781;TB485.1

A

1673-923X(2017)08-0129-06

10.14067/j.cnki.1673-923x.2017.08.021

2017-03-26

中央高校基本科研业务费专项(2572016AB25);林业公益性行业科研专项(201304506)

罗瑜莹,博士研究生

肖生苓,教授,博士生导师;E-mail:shenglingxiao@126.com

罗瑜莹,肖生苓,李石磊.基于微波成型工艺的木质纤维多孔缓冲材料配方优化[J].中南林业科技大学学报,2017, 37(8):129-134.

[本文编校:文凤鸣]