三维偏差分析技术在前大灯区域匹配质量分析中的应用

2017-12-28房振飞刘永星DaiTongPanQiangFangZhenfeiLiuYongxing

代 彤,潘 强,房振飞,刘永星 Dai Tong,Pan Qiang,Fang Zhenfei,Liu Yongxing

三维偏差分析技术在前大灯区域匹配质量分析中的应用

代 彤,潘 强,房振飞,刘永星 Dai Tong,Pan Qiang,Fang Zhenfei,Liu Yongxing

(北京汽车股份有限公司汽车研究院,北京 101300 )

借助三维偏差分析软件3DCS对某车型前大灯区域的匹配质量进行分析及优化,以相关零部件的定位结构、配接关系、装配顺序、设计公差为模型输入,以设计前期的DTS(Dimensional Technical Specification,尺寸技术规范)为分析目标,将相关零部件按照理论装配过程进行虚拟组装,建立三维偏差分析模型,对前大灯与周边件的匹配间隙和面差进行虚拟偏差分析,优化相关件的设计结构,提高分析目标的合格率。

三维偏差分析;蒙特卡洛;前大灯;匹配质量

0 引 言

汽车制造工程是一个系统化的集成工程,一辆汽车是一个包含14 000~16 000个零部件,超过800个供应商,在70多个装配站上使用150多套夹具进行定位夹紧,使用4 000多个焊点进行固接的复杂装配体[1],车身装配过程中零部件之间的约束方式和装配工序繁多,针对车身装配偏差累积的分析十分复杂[2],三维偏差分析技术的应用能够更加合理地分析整车的外观质量问题。三维偏差分析技术能够模拟零部件在装配过程中的偏差,包括外形偏差、轮廓误差和装配误差[3]。偏差直接作用于零部件之上,改变其形位,通过大量的运动路线模拟装配过程,可以直观感受装配过程,并根据分析结果对零部件的设计方案进行优化。

1 基于3DCS模型的分析

1.1 三维偏差分析流程

三维偏差仿真分析的载体为三维模型,根据零部件的定位结构、工装夹具、工艺流程及装配顺序建立分析模型,将相应公差附加在零部件的装配和测量等特征处,根据分析目标要求建立合理的测量,运行仿真分析,针对超差位置制定优化方案,减少重复工作,提高设计方案合理性[4],三维偏差分析的具体流程如图1所示。

1.2 解析分析目标创建测量

前大灯区域匹配质量要求需要综合考虑竞标车水平、零部件设计结构、客户感知要求、零部件制造精度以及车间制造水平等因素,在设计前期建立虚拟装配模型,能够提前验证DTS(Dimensional Technical Specification,尺寸技术规范)定义要求和相关零部件的设计方案。建立分析模型过程中,根据DTS定义要求建立相关测量,某车型前大灯区域的DTS定义值布置的相应测点如图2所示,其中G为间隙,F为面差(下同)。

1.3 零部件的装配顺序及定位方案

解析相关零部件的结构特点,对该前大灯区域的分析目标存在影响的零部件包括白车身总成、前端模块、翼子板总成、发动机盖总成、发动机盖铰链、前大灯总成、前保险杠和上格栅等,具体装配顺序为:白车身—翼子板—前端模块工装—前端模块—发动机盖工装—发动机盖铰链—发动机盖总成—前大灯安装支架—前大灯—前保险杠安装支架—前保险杠总成。

因格栅亮条与前大灯亮条之间的匹配质量对整车感知影响较大,且后期匹配比较困难,在方案设计阶段为保证该处匹配质量,对相关零部件的结构进行优化,格栅亮条与前大灯亮条之间的匹配间隙方向为向,格栅随前保一起向定位在前端模块上,前大灯向定位在翼子板上,为保证匹配间隙将前端模块工装的向也定位在翼子板上,并使结构实现前端模块的向对中,保证左右侧间隙的一致性。

3DCS软件建模分析时一般将零部件假设为刚性件,对于柔性较大的前保总成在建模分析时需要根据其结构特点进行分块建模,一般将其分为3部分,分别计算与翼子板的匹配质量、与前大灯的匹配质量以及与发动机盖的匹配质量。

1.4 前大灯区域仿真分析结果

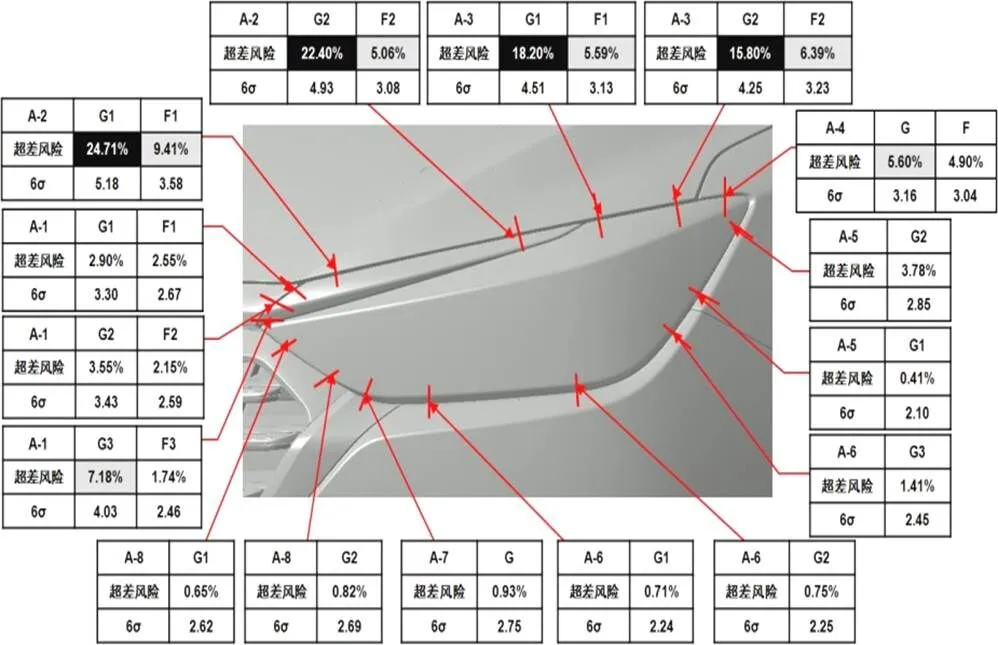

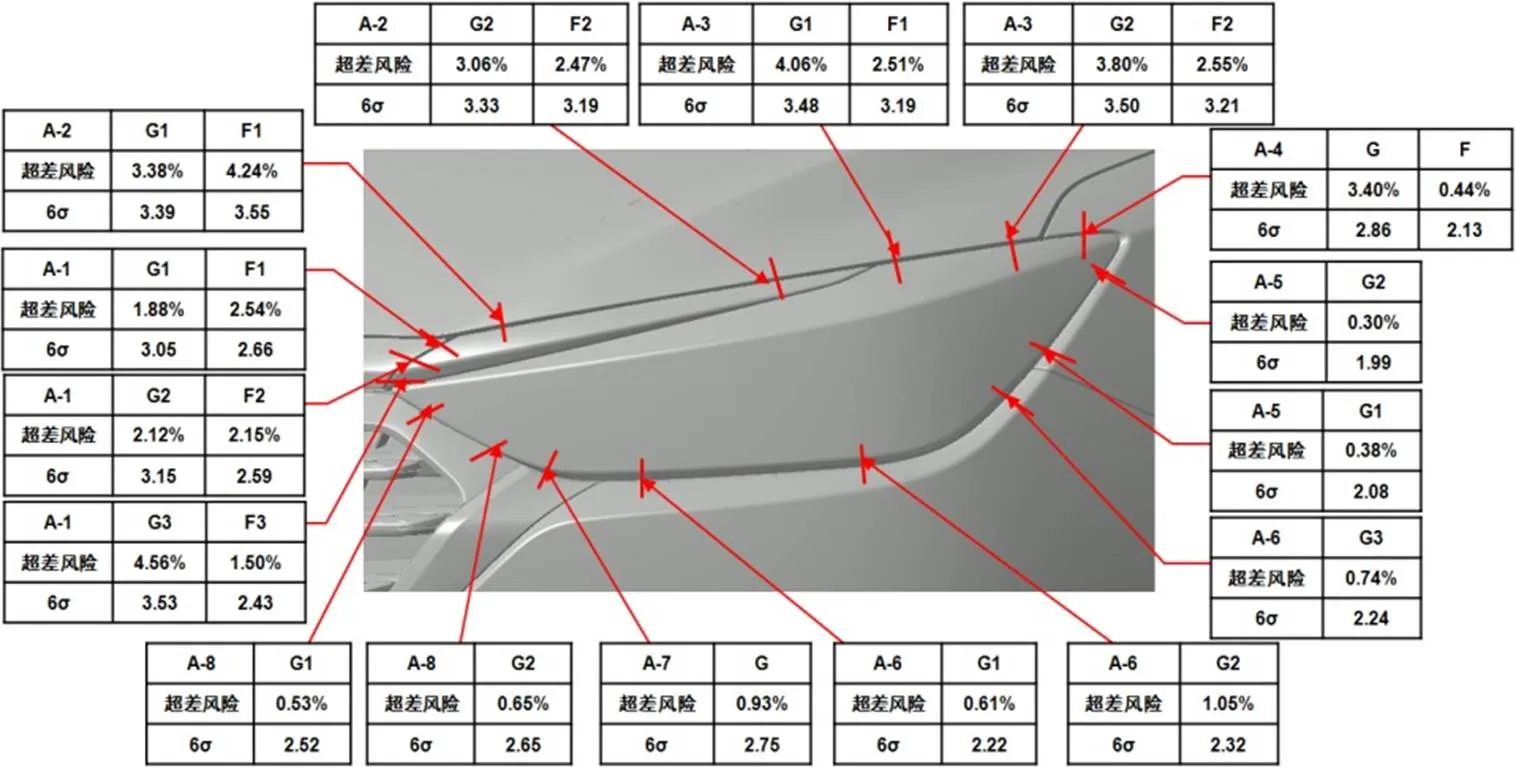

测量要求根据DTS进行设定,统计结果中只列出超差风险及6值,超差风险在5%以内认为满足设计要求,在输出结果中显示为白底黑字;超差风险在5%~10%之间认为存在一定风险,在输出结果中显示为灰底黑字;超差风险在10%以上认为超差比较严重,在输出结果中显示为黑底白字。对黑底白字的分析目标必须制定相应的优化方案进行优化,前大灯区域匹配分析结果如图3所示。

图3 前大灯区域原始分析结果

由图3分析结果可知,格栅亮条与前大灯亮条的匹配间隙(A-1)在最下点(G3)处存在一定超差风险,发动机盖与前大灯匹配面差(A-2、A-3)存在一定超差风险,前大灯与翼子板在最上点处(A-4)和发动机盖与前大灯匹配间隙(A-2、A-3)超差风险较大,需要根据分析结果进行优化。

发动机盖与前大灯匹配间隙和面差分析结果如图4所示,以A-2为例,综合零部件结构特点及分析过程,前大灯与前保险杠总成的匹配间隙由前端模块的工装进行保证,为保证向匹配面差,前保险杠总成向定位在前大灯上,前大灯与翼子板之间有直接定位点,所以二者之间的匹配关系较容易保证,前大灯与发动机盖总成之间无直接定位关联,且二者之间尺寸链较长,匹配间隙和面差均存在超差风险。

2 设计方案优化及优化结果

2.1 零部件结构优化及分析结果

分析结果显示前大灯向定位点精度对二者匹配间隙影响较大,因结构原因前大灯向定位方案不稳健,且发动机盖总成前向定位点在前端模块上,前端模块向定位在翼子板上,优化方案为将前大灯向定位点后移,直接定位在翼子板上。

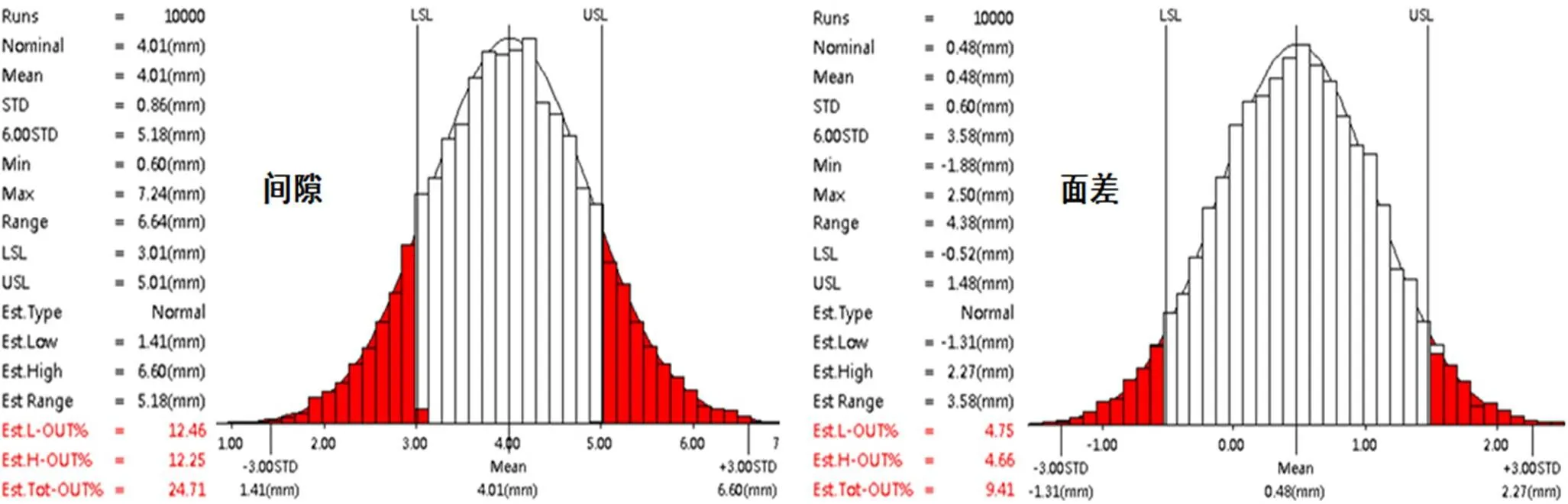

前大灯定位方案优化后,发动机盖与前大灯之间的匹配间隙和面差分析结果如图5所示。

发动机盖与前大灯的匹配间隙超差风险由24.71%降低到7.69%,6值由5.18减小为3.39,改善效果显著;匹配面差的超差风险由9.41%降低到9.08%,6值由3.58减小为3.55,改善效果较小,不满足设计要求。

2.2 分析目标优化及分析结果

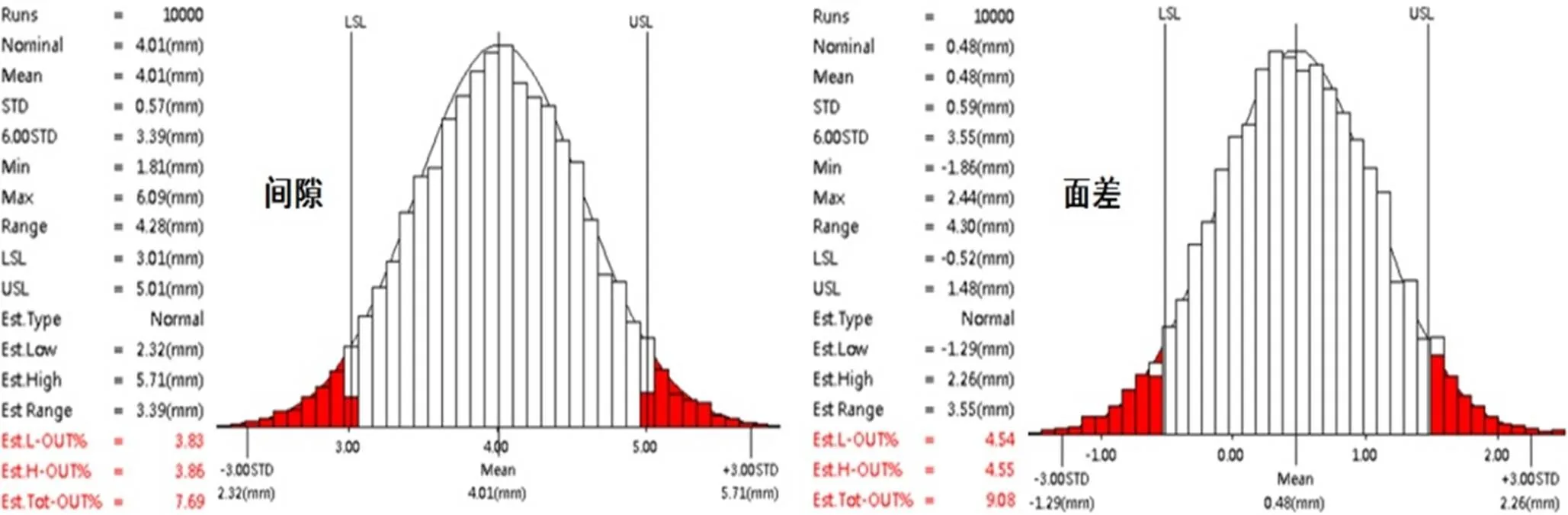

对前大灯的定位方案优化之后,前大灯与发动机盖总成的匹配间隙和面差均得到改善,但是依然存在较大超差风险,发动机盖匹配面处公差为(1.2±0.6)mm、前大灯总成匹配面处公差为(1.4±0.7)mm,且发动机盖与侧围之间在后端存在向匹配间隙,调整量有限,该处匹配间隙和面差DTS定义均为±1.0 mm,后期匹配困难,建议将该处DTS定义更改为±1.2 mm,并在前大灯上添加密封条改善该处感知质量。

将DTS定义值优化后的分析结果如图6所示。由图6分析结果可知,经过前大灯定位方案优化以及DTS定义值优化之后,发动机盖与前大灯之间的匹配间隙超差风险为3.38%,匹配面差超差风险为4.24%,基本满足设计要求。

2.3 优化后前大灯区域的分析结果

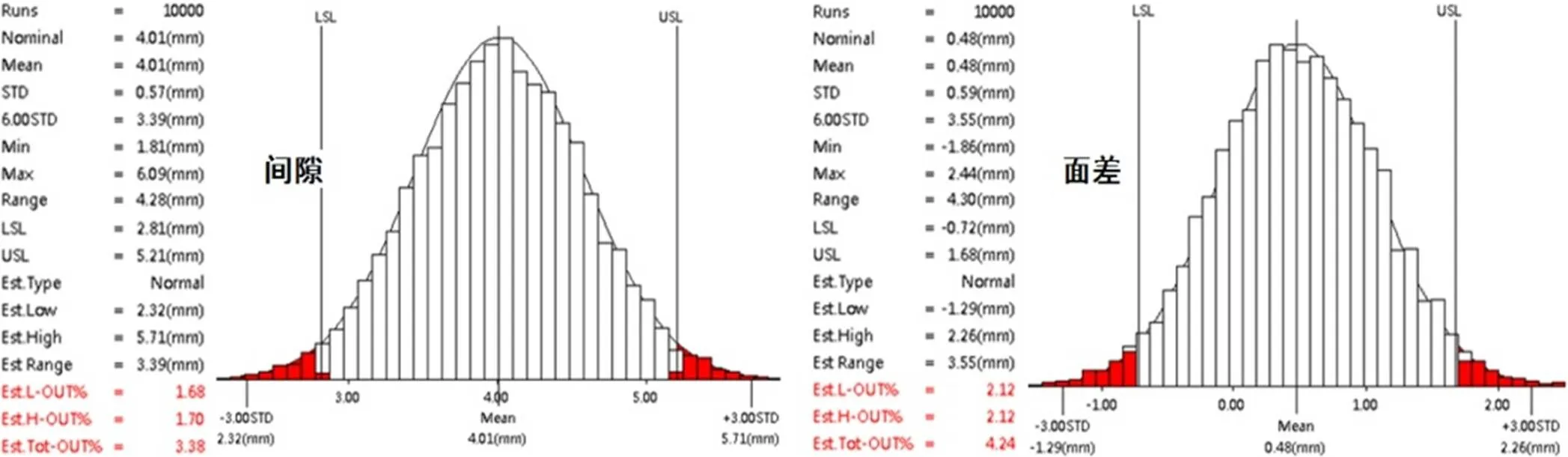

模型优化后,前大灯区域的匹配质量仿真分析结果如图7所示。

图4 A-2匹配间隙和面差分析结果

图5 结构优化后A-2匹配间隙和面差分析结果

图6 目标优化后A-2匹配间隙和面差分析结果

图7 优化后前大灯区域分析结果

由图7分析结果可知,优化后前大灯区域的匹配质量分析结果基本满足设计要求,前大灯与发动机盖之间的匹配间隙改善明显,由24.71%的超差风险降低为3.06%,优化前大灯定位方案提升了定位的稳健性,前大灯与翼子板上点的匹配间隙以及与格栅饰条下点的匹配间隙均得到改善,且超差风险在可接受范围内,模型整体优化效果显著,建议执行优化方案。

3 结论与展望

三维偏差分析技术在某车型前大灯区域匹配质量分析中的应用表明,其在DTS定义、零部件结构设计和公差设计过程中起着重要的作用,三维偏差分析结果能够更加超前、快速地验证设计方案,并直观展示虚拟装配过程,通过图形化的界面表达分析结果,提前暴露设计方案缺陷,辅助实现将设计问题在设计阶段解决的目标,这是汽车同步工程的重要组成部分。

三维偏差分析技术的发展能够推动虚拟工程样车系统的完善,在设计阶段通过虚拟组装完成车身匹配验证和优化,减少为实现尺寸匹配而进行的样车试制工作,缩短项目开发时间,降低试制成本。

[1]胡敏. 轿车车身尺寸工程概述[J]. 上海汽车,2002(7):15-18.

[2]熊洁. 三维偏差分析软件在汽车开发中的应用[J].企业科技与发展,2010,22(292):92-95.

[3]徐西会. 基于3DCS的公差分析技术研究及应用[D]. 济南:山东大学,2012.

[4]王镝. 基于尺寸工程的轿车行李厢盖总成与尾灯装配偏差分析[J].汽车技术,2004(2):33-36.

2017-09-05

1002-4581(2017)06-0037-04

U463.65+1.02

A

10.14175/j.issn.1002-4581.2017.06.011