基于有限元的对管壳式换热器管板的优化设计

2017-12-25王思莹李卫红

王思莹,李卫红

(西安石油大学,陕西 西安 710065)

基于有限元的对管壳式换热器管板的优化设计

王思莹,李卫红

(西安石油大学,陕西 西安 710065)

管壳式换热器是石化行业中最常见的设备,而管板是连接壳体、管束和管箱,并承受压力和热膨胀的主要部件。本文采用ANSYS有限元软件,模拟分析减少管板厚度、增大过渡圆角半径,对管板和壳体连接处的应力的影响,该研究结果可为管板的优化设计提供可靠依据,同时能对管板的某些失效研究提供参考。

换热器;管板;有限元优化设计;应力分析

管壳式换热器是化工及石油化工生产装置中应用最为广泛的工艺设备之一。据统计,换热设备在化工及石油化工生产装置的各类工艺设备中所占投资比例大约在35%~40%。管壳式换热器的结构非常坚固,适应力极强,尤其是在高温、高压和大型装置中得到了普遍应用。而管板是连接壳体、管束和管箱、并承受压力和热膨胀的主要部件,是管壳式换热器不可缺少的重要部分。

从承受压力载荷的角度讲,管板越厚,承压能力越强,但管板越厚,材料成本、制造加工成本都会增加。从承受温度载荷的角度讲,管板越厚,管板产生的温差应力越大,所以其厚度应越薄越好。并且管板和箱体连接处承载的应力最大,可以通过增大圆角半径来减小连接处应力。合理的管板优化设计对降低设备费用和保证设备安全运行至关重要,对换热器的安全性和经济性有重要的影响。

1 管壳式换热器的结构

在结构中,依据圣维南原理,可忽略边缘区域对主要研究模型的影响,保留一定的外伸换热管和外伸筒体长度。边缘效应的影响长度公式为:

式中,ΔL为边缘效应的影响长度,mm;R为壳体外半径或换热管外半径,mm;t为壳体厚度或换热管壁厚,mm。

换热管采用正三角形排列,筒体保留长度为250mm,换热管保留长度为120mm。因为换热器管板为对称图形,为了简化模型,有限元分析中取整个管壳式换热器模型的1/4进行模拟分析,有限元模型如图1所示。

图1 换热器模型

2 换热器管板设计条件

2.1 换热器的几何尺寸

管壳式换热器模型的主要尺寸见表1。

表1 换热器几何尺寸

2.2 材料特性

取管壳式换热管板铜合金、筒体、管箱材料为16Mn,模型的材料特性参数如表2所示。

表2 材料特性

3 有限元分析

利用有限元数值分析对管板进行模拟分析,可以模拟管板的真实结构和真实载荷以及边界条件,而不受到管板厚度或其他结构形式的限制和影响。

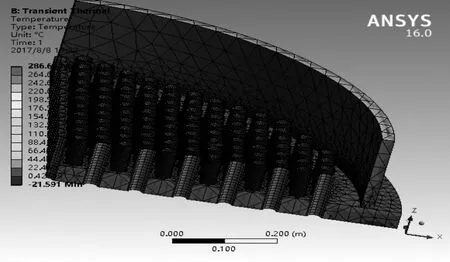

3.1 优化前温度载荷分析

在热管换热器的换热过程中,在管板厚度方向,上下温度不一致,从而产生温差,引起温差热效应。确定好各项参数,对管板施加对流传热系数、面载荷,根据已知条件,进行热应力计算,温度场分布图如图2所示。

图2 优化前温度分布云图

3.2 优化后的管板温度载荷分析

管板的优化设计是整个换热器中非常重要的一部分,对管板进行合理的优化,可以节省材料成本、设计成本、安装维修成本。减小管板厚度,可明显降低热应力,但承压能力也随着降低,所以在满足强度前提下,应酌量减少管板厚度并保证其承载能力。为了降低温差应力,将管板厚度减小20%;并且为了降低管板与换热器筒体连接处的应力集中,要增加过渡圆角半径,由16mm增加到了30mm。结合两种方法对优化后的管板进行模拟分析,结果如图3所示。

在管板布管区,管板大部分厚度上温度都会介于管程流体温度与壳程流体温度之间,只有在靠近管板表面处很薄的一层区域内,管板的温度接近该侧流体的温度。上下管板表皮效应影响区为厚度的1/10。

在管板的不布管区,管板沿厚度方向,温度由接近于管板流体温度,从管程呈线性降低到接近于壳程流体温度。从整个管板来看,在管板大部分厚度上都呈现出管板边缘比管板中心的管板布管区及管板过渡区的高温区要多,这就能从侧面反映出管板边缘区处的应力较高。

从优化后的温度发布云图中可以看出,管板的温度差变化不大,但较优化前有所减小,温度差的减小也能反映出管板两侧的热应力较优化前有所降低。

图3 优化后的温度分布云图

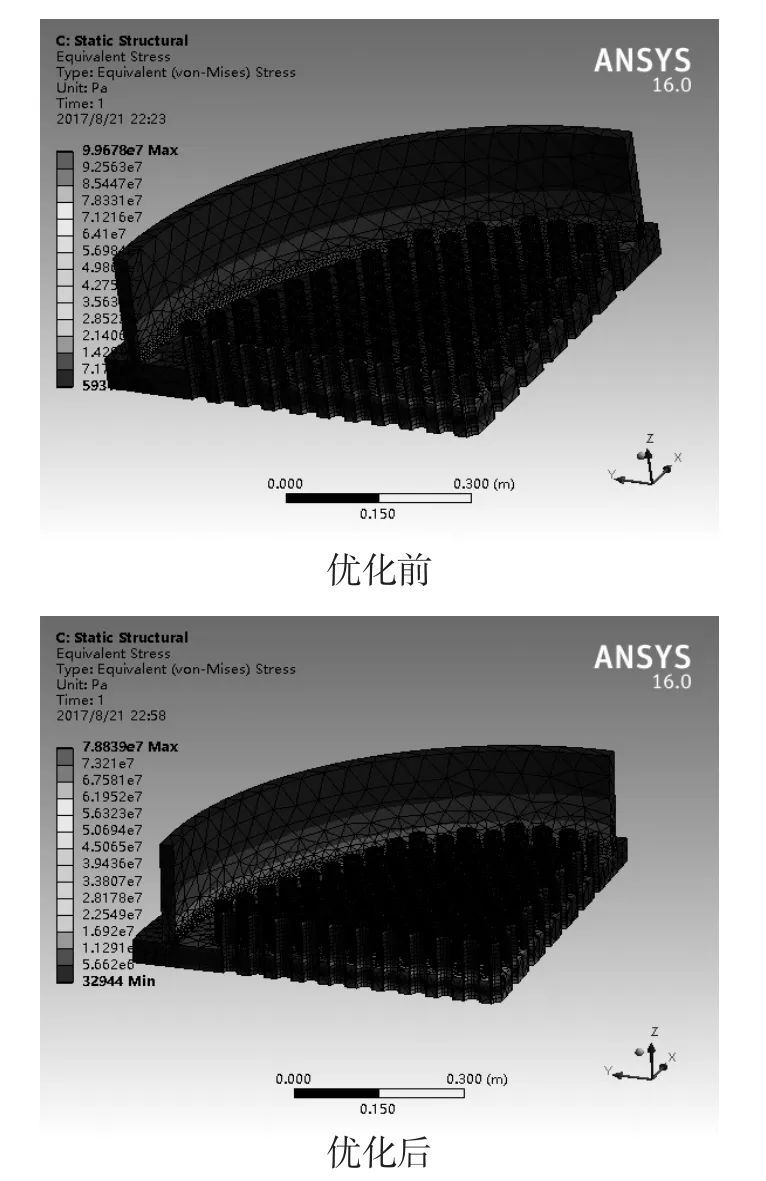

3.3 最危险工况下管板的应力分析

表3是7种不同的操作工况,其中稳态工况下管程压力、壳程压力和温度载荷共同作用,是换热器操作工况中最重要的工况,也是最危险的工况之一。图4是通过ANSYS对优化前和优化后的管壳式换热器中管板进行应力载荷和温度载荷耦合的应力分析云图。

表3 操作工况

稳态工况下,管板在受管程压力、壳程压力和温度载荷共同作用下,其优化前后的有限元分析结果如表4所示。

图4 优化前后的应力分布云图对比

表4 管板优化前、后有限元分析结果

4 结论

1)从优化前、后的应力分布云图可以看出,换热器管板的应力最大处并不是在管板上,而是在管板和壳体连接处出现应力集中,所受应力最大。

2)对管板进行优化,即将管板厚度减薄,并且将管板和壳体连接处的过渡圆角增大。减薄管板厚度虽然可以减小管板的热应力,但是承压能力会减小,所以再通过增加圆角半径,减小连接处的应力,用这两种方式同时对管板进行优化。

3)对换热器的最危险工况之一的稳态工况进行模拟分析,优化后的管板与连接处的最大应力明显减小,并且满足换热器管板的强度要求,优化后较优化前最大应力降低了20.839MPa,降低约为总应力的20%左右,相比于优化前的管板更加安全、稳定。有限元分析结果证明该种优化方案行之有效。

[1] 孙兰义.换热器工艺设计[M].北京:中国石化出版社,2015.

[2] 冷纪桐,吕洪,章姚辉,等.某固定管板式换热器的温度场与热应力分析[J].北京化工大学学报(自然科学版),2004,31(2):104-107.

[3] Liu M,Dong Q, Gu X. Stress analysis of Ω-tube sheet in waste heat boiler[J]. Journal of Pressure Equipment and Systems, 2006(4): 1-2.

[4] 章姚辉.管壳式换热器的三维有限元分析[D].北京:北京化工大学,2003.

[5] 季维英,陈荣.基于有限元方法对换热器设计方案的改进[J].化工装备技术,2007,28(1):50-53.

[6] JB 4732-1995,钢制压力容器 分析设计标准[S].

[7] 周蕾.固定管板式换热器的研巧与优化[D].青岛:青岛科技大学,2006.

[8] 杨伟,曾涛,刘少伟,李军.固定管板式换热器管板的热结构耦合分析[J].广东化工,2012,39(13):106-123 .

Optimization Design of Tube Plate for Tube and Tube Shell Heat Exchanger Based on Finite Element

WANG Siying, LI Weihong

(Xi’an Shiyou University, Xi’an 710065, China)

Tubular and tube heat exchange was the most usual equipment in the petrochemical industry. The tube plate was important component for connecting shell, the tube, channel and bearing the pressure and the thermal expansion. In this paper, ANSYS was used to analyze the in fl uence of stress on the joint of the tube plate and the shell by reducing the thickness of the tube plate and increasing the corner radius. The result of this study could provide reliable basis for optimal design of tube plate and provide reference for some failure research of tube plate.

heat exchanger; tube plate; fi nite element optimization design; stress analysis

TE 965

A

1671-9905(2017)12-0055-03

王思莹(1991-),女,汉族,从事压力容器及管道的设计、制造和安全保障的技术研究

2017-09-07