1 000 m3高炉高铝矿冶炼生产实践

2017-12-21赵洪雨姬光刚

赵洪雨,王 辉,姬光刚

(山钢股份莱芜分公司 炼铁厂,山东 莱芜271104)

1 000 m3高炉高铝矿冶炼生产实践

赵洪雨,王 辉,姬光刚

(山钢股份莱芜分公司 炼铁厂,山东 莱芜271104)

针对高铝炉渣难以熔化、黏度增大、流动性变差的缺点,通过改善并优化烧结配矿模型,改善配料结构、稳定炉料结构、改善焦炭质量、控制渣中镁铝比、控制渣比等优化并稳定高炉炉料结构,保证好渣铁热量,优化高炉上下部调剂等措施,提高烧结矿产量3%、转鼓指数0.4%的同时,使高炉适应了渣中铝提高对炉况的影响,保证了炉况的稳定顺行。

高炉;高铝矿;配矿;炉渣性能

1 前言

2013年,山钢股份莱芜分公司炼铁厂高炉配加塞拉利昂矿、高铝镍矿及印尼海砂等高铝经济矿粉作为降低生铁成本的重要手段,但是塞拉利昂矿、高铝镍矿及印尼海砂等矿粉中Al2O3含量高,而之前高炉一直坚持低铝冶炼的方式。2012年渣中铝含量仅为14.68%,在实际生产中渣中铝最高达到18.8%。塞拉利昂矿为块、粉混合矿,矿中块、粉比例波动较大,为降低成本,没有对塞拉利昂矿石进行分级和破碎,直接配加到烧结矿中使用;而塞拉利昂矿做为山钢自己的矿山资源,必然会长期使用。配加塞拉利昂矿后,渣相发生了较大变化,需要探讨适应目前高炉高铝渣冶炼的操作制度,适应渣中铝提高对炉况的影响,以确保炉况稳定顺行。

2 塞矿特点及其影响

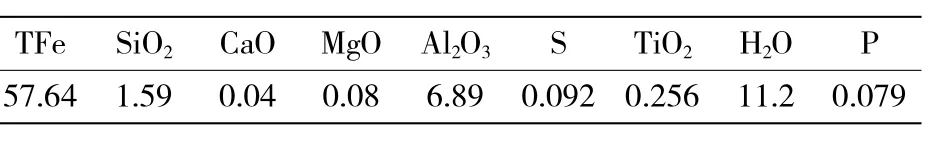

塞矿的特点是低硅、高铝、高烧损,其成分组成如表1所示。

表1 塞拉利昂矿成分 %

Al2O3<15%时为低铝渣,能够改善炉渣的稳定性,有利于高炉操作,但炉渣中Al2O3含量一般在16%左右,高Al2O3炉渣难以熔化,并且黏度增大,流动性变差,会产生以下负面影响:

1)高Al2O3炉渣的初渣堵塞炉料间的空隙,使料柱透气性变差,增加煤气通过时的阻力。同时,该炉渣在高炉内易在炉腹部位的炉墙结成炉瘤,引起炉料下降不顺,形成崩料、悬料,破坏冶炼进程。

2)由于高Al2O3炉渣过于黏稠,其终渣流动性差,不利于脱硫反应的扩散作用,脱硫效果变差。一般当Al2O3>18%时,炉渣的脱硫能力大大降低。

3)高Al2O3炉渣终渣流动性差,容易堵塞炉缸,不宜从炉缸中流出,使炉缸壁结厚,缩小炉缸的体积,造成高炉操作上的困难。严重时还会引起风口的大量烧坏。

4)高炉炉渣中Al2O3含量在10%~15%时,有利于提高炉渣的稳定性,但当Al2O3含量继续升高时,炉渣的稳定性变差,炉温不足,其流动性急剧变差,不仅顺行不好,有时放渣出铁也会困难。当炉温不足时,极易引起炉缸炉温不足的渣铁堆积。

5)配加塞拉利昂矿后,渣中Al2O3又明显升高,导致炉渣黏度增大,流动性更差,引起炉墙粘结与炉缸堆积,直接影响高炉炉况。

配加塞拉利昂矿本身就是为了降低生铁成本,而以前没有高铝冶炼的经验,因此在配加塞拉利昂矿、高铝镍矿及印尼海砂等后,首先要采取优化改进措施以保证炉况的稳定顺行。

3 优化改进措施

3.1 优化烧结配矿技术

为保证高炉、烧结生产顺行,实现经济矿料结构优化目标,确保矿料成本受控和原料条件的稳定,根据当前生产实际情况,优化调整矿粉评价体系,建立科学合理的评价模型,及时动态分析评价不同时期各种矿石的性价比关系,进行单料种烧结性能试验,掌握料种烧结性能。

建立完善矿料结构配矿的混匀料配比模型,稳定主体料种的配加比例。主体料种配比按照105 m2烧结机50%以上,265 m2烧结机50%以上。烧结性能较好的主体料种纽曼、麦克、PB粉、巴粗等料种的使用比例根据每月性价比情况进行动态调整。

做好预知预控管理程序,本着“科学预测、定期调整”的原则,在混匀料堆封堆后,根据配比情况及时对新料堆成分和性能做出预测;混匀料换堆前,对新料堆的配矿情况、成分计算结果、新料堆化验成分等进行分析,指导换堆后的生产。

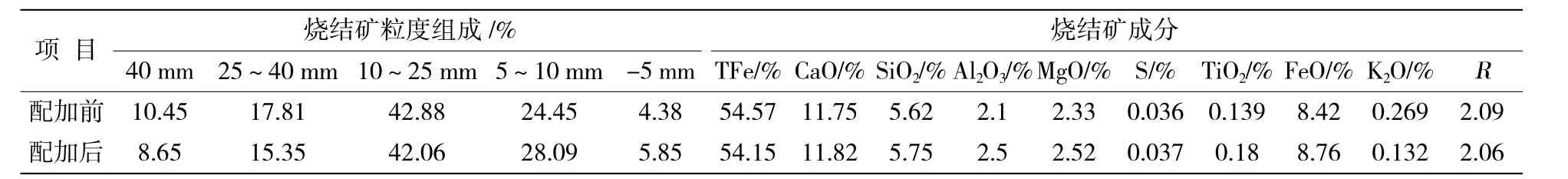

通过调整,烧结矿的冶金性能基本满足高炉顺行的需求,但是烧结矿的粒度明显要差于配加塞矿以前,其中5~10 mm比例上升3.64%,<5 mm比例上升2.57%。烧结矿粒度及成分对比见表2。

表2 配加塞矿前后烧结矿粒度及成分对比

通过高炉的实际生产情况来看,烧结矿的粒度与性能可以满足高炉长期稳定顺行的要求。

3.2 改造风机,提高鼓风动能

银前风机长期因耐压能力受限严重制约高炉送风参数,体现高炉热风压力和风量受限,风机频繁因到达警戒线而给高炉减风降压,导致高炉送风制度不稳定。同时高炉因工艺和操作所需,要求提高冶炼强度,即提高风压和风量水平,迫切需要风机改造。

改造前冷风耐压能力上限为380 kPa,高炉侧热风压力上限370 kPa,实际供应风量2 350~2 400 m3/min。在正常生产中,风机工况点一旦距离防喘线很近时,需要给高炉减风来确保风机安全,严重影响高炉生产稳定。

改造后冷风耐压能力上限为420 kPa,高炉侧热风压力上限410 kPa,实际供应风量可以达到2 700 m3/min以上。在正常生产中,风机工况点接近防喘线概率大幅降低,因风机原因导致高炉减风的次数明显减少,同时风机在达到警戒线时,可以实现自动调整,保证了风机安全和高炉送风参数的稳定。

3.3 缩小进风面积,保证炉缸均匀活跃

由于各种因素的制约,高炉正常生产时为保证有足够的鼓风动能,一般采取堵风口的方式生产。但堵风口导致高炉圆周方向进风量偏差大,带来的弊端是高炉炉缸工作不均匀,高炉内煤气流不稳定和经常性的崩滑料,并且由于被堵风口无法喷煤,限制了煤比的提升。为此,保证风口全开,只是在原有风口小套内加风口衬套,以缩小高炉风口的进风面积,在不改变高炉风量的同时,达到提高鼓风动能的目的,以应对因渣中铝升高引起的渣铁流动性差的问题,活跃炉缸,保证炉缸工作的均匀性。

3.4 改进应用多环布料技术

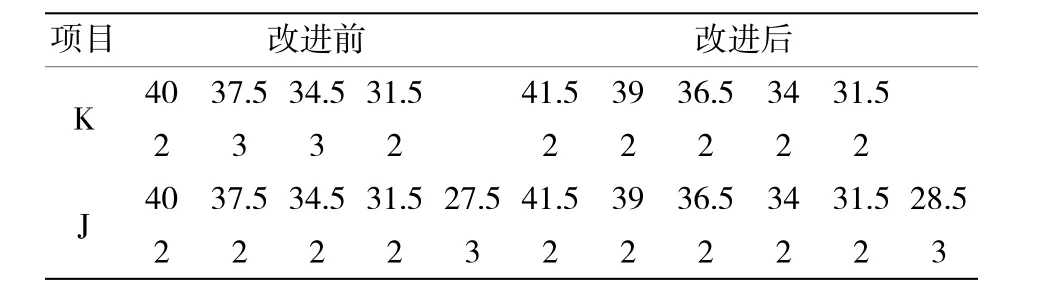

要达到高炉长期稳定顺行,高炉应有较强的抗波动能力,送风制度与装料制度应相互匹配。改进前后料制如表3所示。

高炉鼓风动能提高后,中心下料速度变快,要适当扩大角差,增加布向中心的矿焦的数量,根据中心与边缘气流变化,调整中间矿石档的环数以保证气流的合理分布。

表3 改进前后料制对比

3.5 选择适宜的造渣制度

Al2O3含量升高后,对终渣性能影响较大,除在烧结过程中控制其含量外,在高炉生产中,通过调整造渣制度来适应目前高Al2O3渣的生产现状。

高炉顺行与炉渣的黏度密切相关。随着高炉冶炼原燃料的变化,尤其是大量使用高Al2O3含量的塞拉利昂矿,炉渣的流动性已成为影响高炉顺行的主要因素。同时,随着对生铁质量要求的进一步提高,高炉生产对炉渣的黏度相应地提出了更高的要求,即炉渣要有适宜的黏度或流动性。炉渣的黏度受诸多因素的影响,其中主要的因素是炉渣温度和炉渣的化学成分。在高炉生产条件下,炉温相对稳定时,炉渣黏度主要受其成分的影响。随着渣中Al2O3含量增加,炉渣黏度增高,但合理选择造渣制度,可以有效降低炉渣黏度。高炉炉渣主要由CaO-SiO2-MgO-Al2O3四元系组成,要保证炉渣具有良好的理化性能,就要调整它们的组成比例和存在状态。

3.5.1 炉渣碱度的确定

试验表明,随Al2O3量增加,矿相结构也稍有变化,硅酸盐玻璃质的量明显增多。通过生产实践来看,渣中Al2O3的量在16%~17%时,铁中硫磺在相同的范围内,终渣状态较低Al2O3时会发生较大变化,基本为玻璃渣。因此在实际生产中,须同时考虑碱度与生铁中硫含量。

在正常炉温水平下,炉渣碱度控制在1.15左右,铁中硫0.02%~0.03%,满足生铁质量要求。根据首钢试验结果,碱度在1.15、热量在1 500℃时,炉渣黏度最低,渣铁具有良好的流动性。保证渣铁有良好的热量,控制生铁[Si]含量下限0.3%左右。二区硫负荷稍低(4.5 kg/t),碱度在 1.1~1.15即可;老区硫负荷偏高,碱度控制值稍高些,在1.15~1.2。碱度的控制可以根据原燃料质量、炉况水平及生铁质量情况综合判断。

3.5.2 高炉渣中MgO含量的确定

生产实践证明,提高渣中MgO含量可以提高炉渣的脱硫能力,降低炉渣黏度。以当前炉渣碱度1.15~1.2进行分析,在此区间范围内,当炉渣熔化温度在1 500℃时,对应的(MgO)含量为15%,因此渣中(MgO)含量以不超过15%为宜。从等温线来看,在(MgO)含量低于 12%时,随着(MgO)含量的提高,炉渣的熔化性温度逐步降低;如果再增加(MgO)含量,炉渣的熔化性温度呈上升趋势。

增加(MgO)含量有两个途径:一是在烧结系统配加,烧结矿中MgO过高会使得烧结机的生产效率下降,烧结矿的机械强度下降,烧结配碳量上升,烧结工序能耗增加;二是在高炉系统配加,在高炉冶炼过程中,但过高提高(MgO)含量,不但增加渣比及工序能耗,同时也造成镁资源的浪费,还有可能使炉渣熔点大幅升高,造成炉渣在炉缸内不能完全熔化,反而加剧排渣的困难。据此把(MgO)含量上限定在12%。根据(Al2O3)含量为15%时的CaO-SiO2-MgOAl2O3四元渣系相图,炉渣的熔化温度低、稳定性好区域对应的(MgO)含量最低点为8%。因此,渣中(MgO)含量理论控制范围为8%~12%。

在目前铝负荷条件下,对炉渣成分要求如下:1)(MgO)含量达到 9.0%±0.5%;2)渣中 MgO/Al2O3按照 0.55~0.6 范围控制;3)3>1.42。

3.6 保证适宜的炉温,保证渣铁热量

对于1 000 m3级的高炉,目前实际生产中炉渣中Al2O3含量一般高于16%,试验得知,热量较低时,炉渣黏度>1 Pa·s,基本不符合高炉冶炼对炉渣黏度的要求。当渣温升至1 500℃时,炉渣黏度随渣中Al2O3含量的增加而升高的趋势放缓,即使Al2O3含量达到18%,仍可获得较低的炉渣黏度。可见,在实际生产中,要保证渣铁有良好的流动性,必须有足够的物理热。对于1 000 m3级的高炉渣铁物理热控制在1 500℃左右已足够,虽然提高渣铁温度后炉渣黏度降低,但从实践来看渣铁温度超过1 500℃后,实际炉温相对偏高,不利于燃耗的降低,同时影响铁水流动性。

4 生产情况

通过对工艺参数的调整,克服了大幅配加塞矿等高铝矿之后渣中铝上升对高炉冶炼的影响,针对渣中铝升高后的生产特点,从稳定炉料结构入手,系统分析高炉生产关键控制点,为保证渣中铝升高后,高炉冶炼能正常进行,开发的高铝矿冶炼技术保证了炉缸均匀活跃,实现了1 000 m3高炉长期高效稳定生产。

1)烧结矿产质量提升。开发高铝矿条件下的烧结配矿技术,研究各类铁矿粉焙烧性能和综合性价比,降本增效。在成分预算和定期调整的基础上优化与固化烧结配矿结构,实现了高效低成本烧结配矿,保证了烧结矿产质量稳定,改进后产量提高了3%,转鼓指数提高0.4%。

2)实现了高炉稳定顺行。一系列措施的实施基本保证了炉况的长期稳定顺行,但由于为了适应高炉高铝渣冶炼的特点,采取了降低品位、提高渣比并相应提高炉温的措施,焦比及燃料比略有增加;而塞矿等高铝矿相较于主流矿粉有较大的价格优势,虽然燃耗略有上升,但入炉矿料成本大幅降低,仍然降低了生铁成本。

Production Practice of 1 000 m3BF Smelting High Aluminum Ore

ZHAO Hongyu,WANG Hui,JI Guanggang

(The Ironmaking Plant of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

TQ522.16

A

1004-4620(2017)05-0010-03

2017-06-13

赵洪雨,男,1968年生,1993年毕业于鞍山钢铁学校钢铁冶金专业。现为山钢股份莱芜分公司炼铁厂生产科科长,工程师,从事炼铁工艺技术及生产调度工作。

blast furnace;high alumina ore;ore proportioning;slag performance