基于蠕变时效交互作用机理的2219铝合金统一本构建模

2017-12-11李喜财湛利华

李喜财,湛利华

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;2. 中南大学 机电工程学院,湖南 长沙,410083)

基于蠕变时效交互作用机理的2219铝合金统一本构建模

李喜财1,2,湛利华1,2

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;2. 中南大学 机电工程学院,湖南 长沙,410083)

在不同的时效温度和试验应力条件下,对 2219铝合金开展蠕变时效行为研究。随后,分别对蠕变试样进行力学性能测试和透射电镜观察,以获得该合金在蠕变时效过程中的力学性能演变规律和析出相演变规律;进一步查明材料蠕变量、析出相特征尺寸与力学性能的关系。在此基础上,建立基于成形成性耦合作用机理的 2219铝合金蠕变时效本构方程,采用粒子群算法(POS)对方程中的材料常数进行拟合,并将蠕变应变和屈服强度的拟合结果与试验结果进行对比。研究结果表明:试验应力、时效温度和时效时间都会对 2219铝合金的蠕变行为产生重要影响;通过提高试验应力或时效温度,可以缩短蠕变第二阶段的时间,加速蠕变第三阶段(蠕变破坏阶段)的到来。蠕变应变和屈服强度的拟合结果的相对误差分别为2.70%和0.70%。基于成形成性耦合作用机理的铝合金蠕变时效统一本构方程能够较好地反映蠕变与时效形性演变规律。

2219铝合金;蠕变时效;本构建模

随着现代航空航天事业的飞速发展,航空航天工业对大型构件成形后的力学性能要求不断提高,同时要求减小结构质量,延长服役寿命[1]。蠕变时效成形技术是实现航空航天大型壁板构件高性能精确成形的新方法,该技术利用金属的蠕变特性,将蠕变成形与时效成性同步进行[2]。蠕变时效成形技术与传统塑性成形技术相比,能简化加工流程,降低铝合金在成形过程中产生加工裂纹的可能性[3],并且能够释放构件内部残余应力,从而提高构件的耐疲劳和抗应力腐蚀能力。同时,蠕变时效成形得到的构件表面质量和尺寸稳定性较好,有利于提高装配质量[4]。蠕变时效成形的难点是在不同的蠕变时效条件下,材料的蠕变行为预测和性能控制,以及蠕变时效结束后,材料的回弹预测。因此,建立相应的本构方程,将蠕变时效过程中的形变和性能变化联系起来,是十分重要的工作。通过建立蠕变与时效交互作用机理的本构方程,并将其引入蠕变时效成形过程有限元分析模型中,可以预测成形后构件的物理性能和形状,这将为航空航天大型壁板、瓜瓣等的高性能精确成形制造提供理论参考[5]。KOWALEWSKI等[6]提出了基于成形机理的铝合金蠕变失效统一本构模型,模型采用3个状态变量和双曲正弦函数描述了从蠕变时效初期到试样断裂的整个蠕变过程中的应变强化、应力松弛、空穴形核与长大等行为。HO等[7]应用统一理论和时效动力学原理,将应变的变化与微观组织的演化相结合,建立了一套基于成形成性作用机理的统一蠕变时效本构模型,该本构模型中首次考虑了时效过程中析出相强化对材料蠕变行为的影响。LI等[8]提出了适应于 7B04铝合金的蠕变时效本构模型,将 7×××系铝合金时效理论融入蠕变本构模型中,体现了铝合金在蠕变时效过程中的微观组织的演变规律。ZHAN等[9]开展了不同工艺条件对 7055铝合金蠕变时效过程中蠕变行为、微观组织演变以及力学性能的影响研究,揭示了球状析出相的演变过程,建立了7055铝合金宏微观耦合统一蠕变时效本构模型。张劲等[5]研究了2124铝合金在不同温度和应力状态下微观组织和力学性能的演变规律,基于试验结果并结合对蠕变机制和时效强化的考虑,建立了适用于2124铝合金的蠕变时效统一本构模型。2219铝合金是Al-Cu-Mn系高强铝合金,具有较高的室温强度、高温性能和焊接性能,广泛应用于航天运载火箭贮箱结构中。为探究蠕变时效成形技术在 2219铝合金航天贮箱结构等大型复杂高筋壁板成形制造中的应用,需要系统研究其蠕变时效行为,建立2219铝合金的蠕变时效耦合本构方程。本文作者通过对2219铝合金蠕变时效行为的研究,建立基于成形成性耦合作用机理的高强铝合金蠕变时效统一本构方程。

1 实验材料及方法

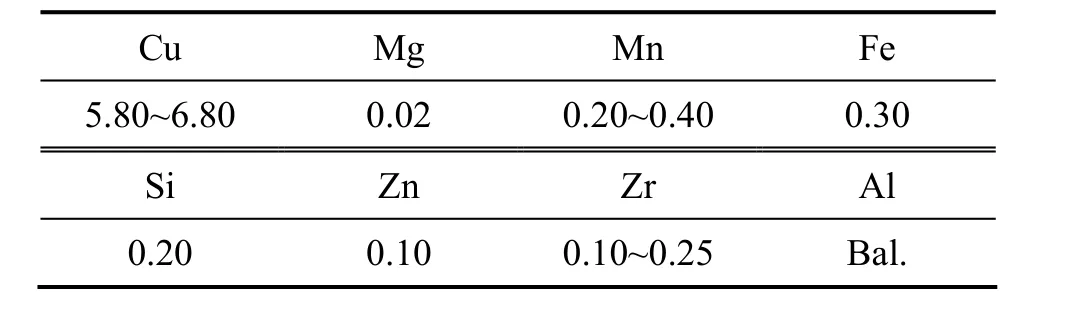

本次研究选用的材料为某公司提供的 2219铝合金轧制板材,合金的主要化学成分(质量分数)如表 1所示。

表 1 2219铝合金主要化学成分表(质量分数)Table 1 Main chemical composition of AA2219 %

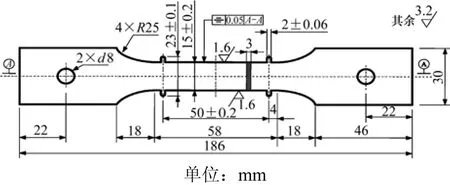

沿铝合金板材的轧制方向取样,用线切割机加工出高温蠕变试验机标准拉伸试样,其具体尺寸如图 1所示。线切割完成之后,对试样进行打磨处理,以减小加工表面缺陷对试样性能的影响。

打磨完成后,先对试样进行固溶淬火处理。固溶制度为:固溶温度535 ℃;保温时间35 min;固溶炉温差控制小于或等于±5 ℃;保温结束后,对试样进行室温水淬,转移时间小于35 s。

图 1 高温蠕变试样尺寸图Fig. 1 Schematic diagram of creep test specimen geometry

固溶淬火结束后,在高温蠕变试验机上进行蠕变时效拉伸试验,试验方案如下:时效温度分别为165,175和185 ℃;每个时效温度下对应的试验应力分别为120,140,160和180 MPa;总的时效时间为18 h。同时进行时效温度为 175 ℃的人工时效试验(即试验应力为0 MPa),以获得该材料在人工时效条件下的力学性能。

为了研究材料的强化相析出和力学性能随时效时间的演变规律,设定高温蠕变时效试验的时效时间为1,3,6,8,12和18 h,随后进行材料的力学性能测试及透射电镜显微组织试验。

2 实验结果

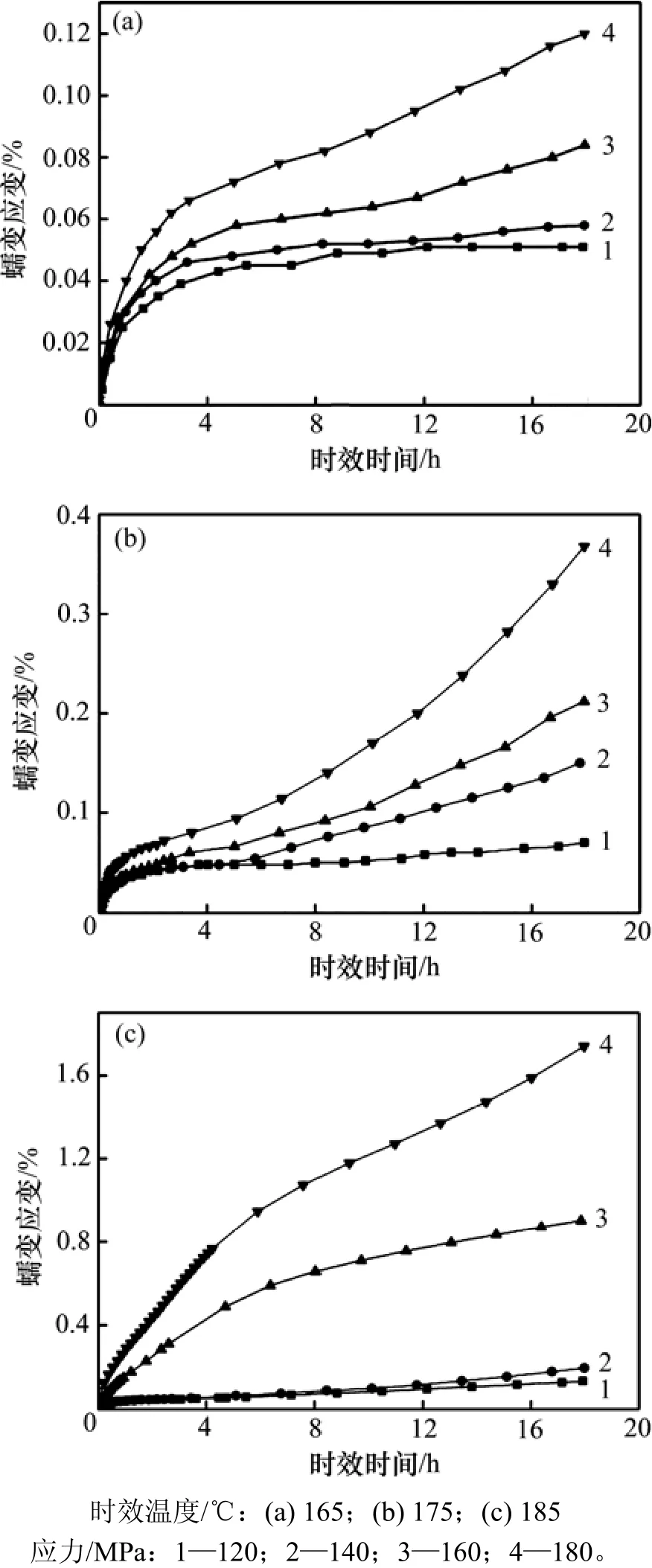

对高温蠕变时效试验数据进行处理,得到 2219铝合金在不同试验条件下蠕变应变随时效时间变化的曲线,如图2所示。

图2 2219铝合金在不同时效温度和试验应力条件下的拉伸蠕变曲线Fig. 2 Creep aging curves of AA2219 at different aging temperatures and tested stresses

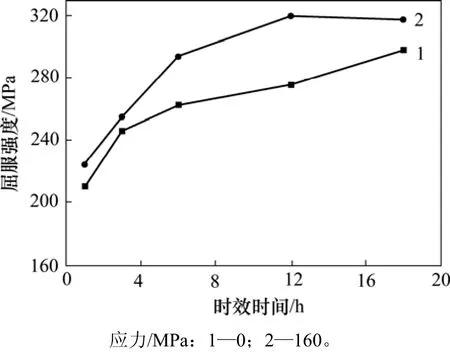

对蠕变时效处理后的试样进行力学性能测试,得到在时效温度为175 ℃,应力分别为0 MPa和160 MPa时,2219铝合金的屈服强度变化曲线,如图3所示。

图3 2219铝合金在175 ℃,不同应力下的屈服强度变化曲线Fig. 3 Yield strength curves of AA2219 creep aged at 175 ℃and different stresses

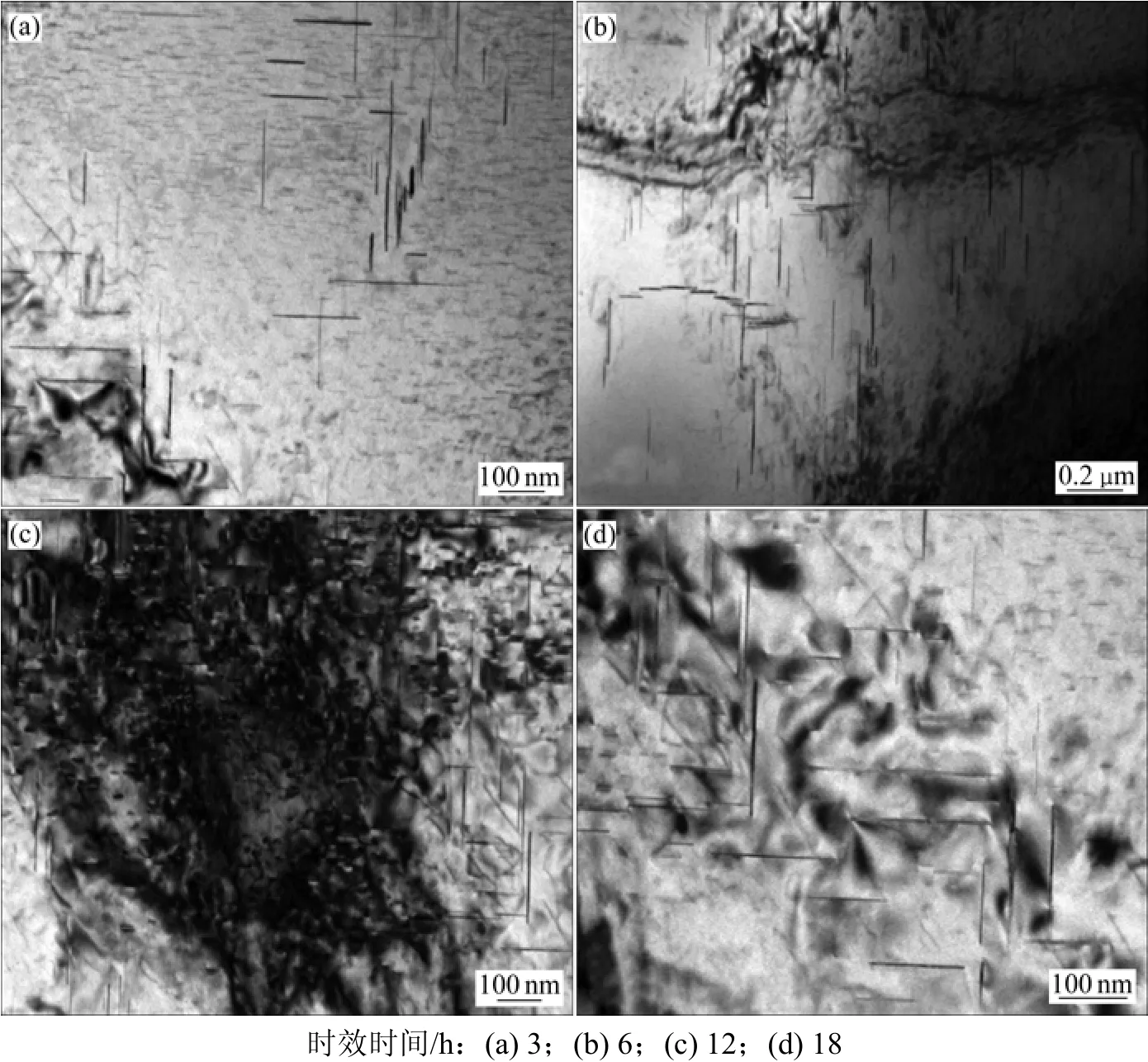

通过TEM试验,得到2219铝合金经过了535 ℃固溶,室温水淬火后,在175 ℃时效温度和160 MPa应力作用下,不同时效时间后的材料微观的 TEM 照片,如图4所示。

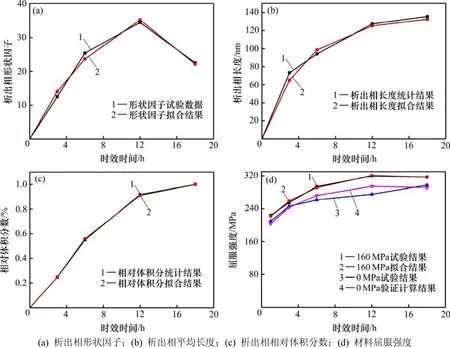

采用粒径分布计算软件对 TEM 电镜扫描结果开展统计学计算,得到析出相尺寸、形状因子和相对体积分数随时间变化统计结果,如图5所示。

3 本构建模与分析

3.1 实验结果分析

由图2可以看出:在相同时效温度、相同时间下,试验应力越大,试样的蠕变应变量越大。当时效温度为175 ℃,时效时间为12 h时,试样在140,160和180 MPa应力下的蠕变应变分别为0.080%,0.128%和0.200%。这是由于外部载荷的作用使材料内部产生大量的位错并出现滑移,位错的主要障碍是位错产生的长程应力场。而要克服该应力场必须依靠切应力来完成[10],所以,外加载荷越大,位错就越容易通过该阻碍。这表明,增加试验应力可以增加蠕变应变[11]。在相同的试验应力和时效时间下,时效温度越高,蠕变应变越大。当试验应力为160 MPa,时效时间为12 h时,试样在165,175和185 ℃时效温度下的蠕变应变分别为0.067%,0.128%和0.756%。

图4 2219铝合金在175 ℃,160 MPa应力下不同时效时间的TEM电镜图Fig. 4 TEM images of AA2219 creep aged at 175 ℃, 160 MPa and different aging time

图5 2219铝合金在175 ℃和160 MPa条件下的试验值与本构模型拟合值对比Fig. 5 Comparison of experimental data and fitted results of AA2219 creep aged at 175 ℃, 160 MPa

另外,从图2可看出:提高试验应力和时效温度能够缩短蠕变第二阶段的时间,加速蠕变第三阶段(蠕变破坏阶段)的到来。如在165 ℃时效温度下,当试验应力为140 MPa时,蠕变第二阶段大约持续12 h,而当试验应力为 160 MPa时,蠕变第二阶段大约持续9 h;在160 MPa试验应力下,当时效温度为165 ℃时,蠕变第二阶段大约持续9 h;当时效温度为175 ℃时,蠕变第二阶段大约只持续6 h。

从图3可以得出:在时效温度为175 ℃、无应力作用下,该合金的峰值时效时间为18 h,此时材料的屈服强度为297.5 MPa;而应力的存在可以显著缩短峰值时效时间,并提高材料性能,例如当试验应力为160 MPa时,峰值时效时间为12 h,材料的屈服强度为319.6 MPa,相比于无应力时效峰值时间缩短了6 h,性能提高了7.43%。

3.2 蠕变时效本构模型的建立

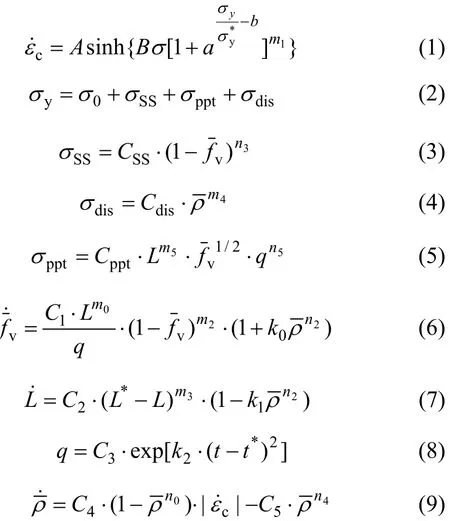

基于蠕变时效试验结果,结合时效强化机制与蠕变机理,参考相关文献[5, 7, 12−13]的推导过程,建立基于成形成性机理的2219铝合金宏、微观耦合蠕变时效统一本构方程,将方程列出如下:

在蠕变时效过程中材料屈服强度的变化反映了材料微观组织的演变对材料性能的影响,同时,屈服强度的改变会影响到材料的蠕变应变的变化,因此,屈服强度是连接材料微观演变与宏观蠕变应变的桥梁,将蠕变时效过程变为一个宏、微观耦合的有机整体[14]。相关研究[14]表明,铝合金材料的屈服强度σy由铝基体强度σ0、固溶强化强度σSS、析出强化强度σppt与位错强化强度σdis4部分组成。式(2)中的σ0为合金的基体强度,即固溶处理后材料的屈服强度,由试验得到,其值为140 MPa。固溶强化强度是指固溶原子溶入到铝基体中使晶格发生畸变,阻碍了位错运动的发生,从而使材料强度得到提升。位错强化是指材料在变形过程中,随着变形程度的增加,晶体内部组织阻碍滑移现象的发生,导致材料流变强度的提升[15−16]。

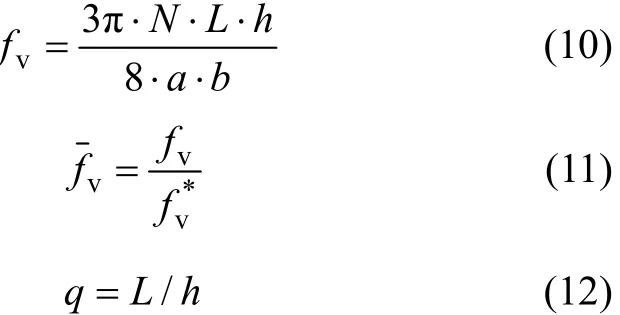

对蠕变时效过程中材料强化析出相的定量描述,通常采用析出相平均尺寸、空间分布以及体积分数 3个参数中的 2个完成[8]。本文使用析出相平均长度 L和相对体积分数fv2个参数来定义强化析出相,同时综合析出相的形状特征,使用形状因子q这一参数。析出相相对体积分数以及形状因子的计算公式如下:

式中:N为析出相的个数;L为析出相平均尺寸长度;h为析出相平均尺寸宽度;a为统计区域的长度;b为统计区域的宽度; fv*为相对体积分数的峰值。

3.3 材料常数的确定

在本模型材料常数的拟合过程中,采用粒子群算法(PSO),对175 ℃和160 MPa试验条件下所得试验结果进行拟合,但是由于该模型中方程个数和材料常数都比较多,因此,在求解时应分步进行,具体步骤如下:

1) 根据2219铝合金在蠕变时效过程中析出相形状因子随时间变化的统计结果,计算并确定与其相关的材料常数;

2) 根据2219铝合金在蠕变时效过程中析出相平均长度和相对体积分数随时间变化的统计结果,计算并确定与析出相平均长度和相对体积分数相关的材料常数;

3) 根据2219铝合金在蠕变时效过程中屈服强度变化数据,计算并确定与屈服强度相关的材料常数;

4) 根据上面拟合出的各个材料常数,对2219铝合金在相应时效温度和应力(如175 ℃,160 MPa)下的蠕变应变曲线进行拟合,得到最后的材料常数值。

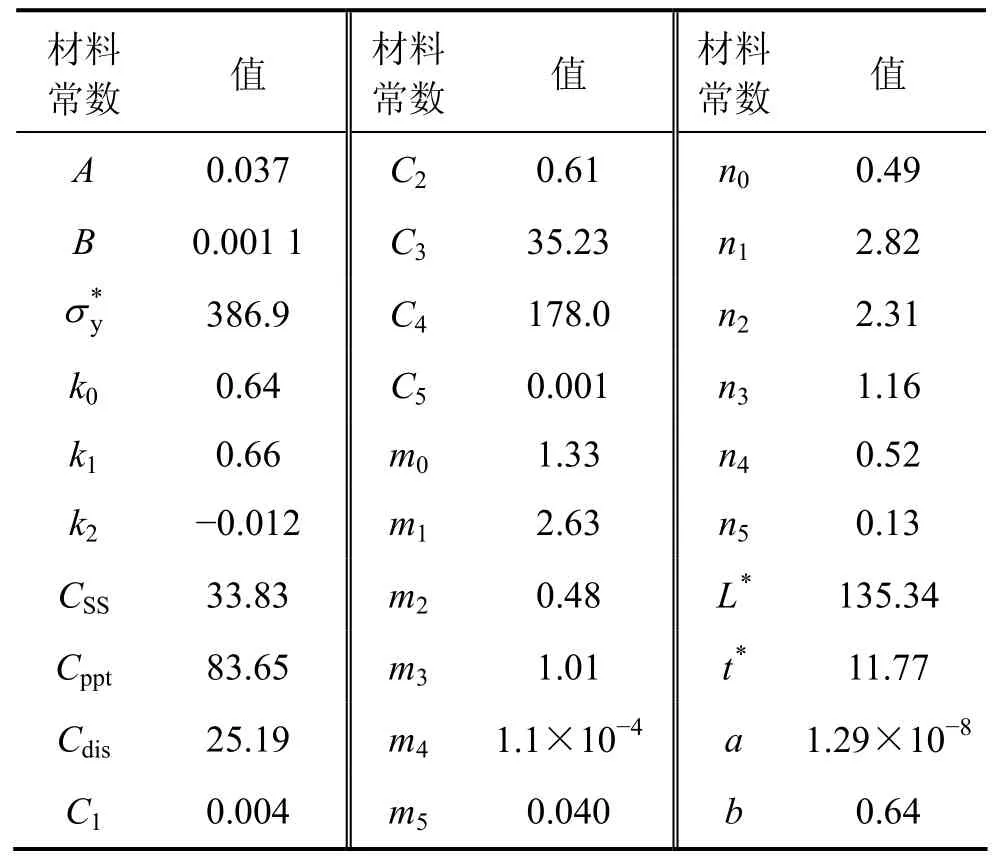

对拟合所得的全部材料常数进行整理,见表2。

表2 2219铝合金蠕变时效本构方程材料常数Table 2 Material constants in CAF constitutive equations of AA2219

3.4 拟合结果误差分析及验证

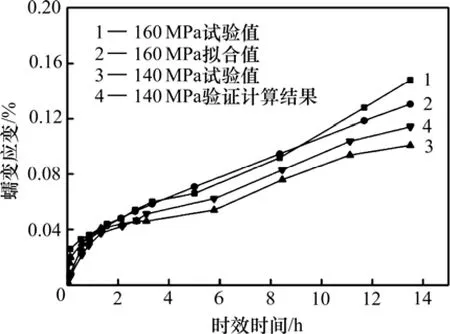

将基于建立的蠕变时效统一本构模型得到的蠕变应变曲线、析出相特征尺寸和力学性能演变规律曲线与试验曲线进行对比,如图5和图6所示。

图 6 2219铝合金在175 ℃和160 MPa条件下蠕变应变的试验值与拟合值对比Fig. 6 Comparison of experimental and fitted creep strain of AA2219 creep aged at 175 ℃, 160 MPa

对蠕变应变拟合值和试验值进行偏差和相对误差的统计分析。

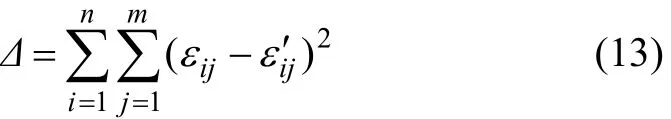

首先采用最小二乘法,对拟合值的偏差进行分析,计算公式为

式中:n为试验曲线的条数;m为每条试验曲线上试验点的个数;ijε为第i条试验曲线上的第j个点;ijε′为第i条拟合曲线上的第j个点。

蠕变应变拟合值的偏差计算结果为Δ=9.83×10−8。

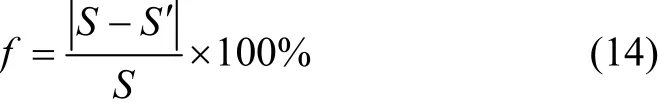

用最小二乘法计算完偏差之后,对拟合值的平均相对误差f进行计算,计算公式为

式中:S为蠕变应变试验曲线与时间轴围成图形的面积;S′为蠕变应变拟合曲线与时间轴围成图形的面积。

蠕变应变拟合值的相对误差计算结果为2.70%。

应用本构方程和拟合得到的材料常数对175 ℃和140 MPa应力条件下的蠕变应变曲线进行验证计算,将验证计算结果与试验结果进行对比,如图6所示。同时,应用式(13)和式(14)对验证计算结果进行偏差与相对误差分析计算,所得偏差和相对误差分别为8.25×10−8和 8.82%。

进一步对屈服强度拟合值的相对误差进行计算,结果为 0.70%。应用本构方程和拟合得到的材料常数对175 ℃条件下人工时效得到的材料屈服强度随时效时间的演变曲线进行验证计算,得到该条件下的材料性能验证曲线,如图5(d)所示。同时,对其进行相对误差计算,结果为2.08%。

通过对拟合结果的相对误差与偏差分析可以看出:基于宏微观耦合机理建立的本构模型能够较好地反映蠕变与时效形性演变规律。

4 结论

1) 试验应力和时效温度是影响2219铝合金蠕变行为的重要因素,增加试验应力、提高时效温度可以缩短蠕变第二阶段的时间,加速蠕变第三阶段(蠕变破坏阶段)的到来。在165 ℃时效温度下,当试验应力从140 MPa提高到160 MPa时,蠕变第二阶段时间约缩短3 h;在160 MPa试验应力下,时效温度从165 ℃提高到175 ℃时,蠕变第二阶段时间大约缩短4 h。

2) 试验应力的存在可以明显缩短峰值时效时间,并提高材料力学性能。在 175 ℃无应力作用下 2219铝合金的峰值人工时效时间为18 h,此时材料的屈服强度为297.5 MPa;当试验应力为160 MPa时,相比于无应力条件下的时效,峰值时效时间缩短6 h,性能提高7.43%。

3) 建立了基于成形成性耦合作用机理的2219铝合金蠕变时效本构方程,并通过粒子群算法(POS)对方程中的材料常数进行拟合;对本构方程的蠕变应变和屈服强度的拟合结果进行相对误差分析,相对误差分别为2.70%和0.70%;应用本构方程验证了175 ℃和140 MPa应力条件下的蠕变应变量,平均相对误差为8.82%,验证了175 ℃及0 MPa条件下材料力学性能随时间演变规律,平均相对误差为 2.08%。基于成形成性耦合作用机理的 2219铝合金统一蠕变时效本构方程能够较好地反映蠕变与时效形性演变规律。

[1] 曾元松, 黄遐. 大型整体壁板成形技术[J]. 航空学报, 2008,29(3): 721−727.ZENG Yuansong, HUANG Xia. Forming technologies of large integral panel[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(3): 721−727.

[2] 杨友良. 2219铝合金壁板蠕变时效成形过程建模与实验研究[D]. 长沙: 中南大学机电工程学院, 2016: 1−9.YANG Youliang. Process modelling and experimental studies on creep age forming of 2219 aluminum alloy plate[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2016: 1−9.

[3] 湛利华, 李杰, 黄明辉, 等. 2524铝合金的蠕变时效行为[J].中国有色金属学报, 2013, 23(2): 320−326.ZHAN Lihua, LI Jie, HUANG Minghui, et al. Creep aging behavior of 2524 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 320−326.

[4] 尹旭妮, 湛利华, 赵俊. 2219铝合金稳态蠕变本构方程的建立[J]. 中国有色金属学报, 2014, 24(9): 2250−2256.YIN Xuni, ZHAN Lihua, ZHAO Jun. Establishment of steady creep constitutive equation of 2219 aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2250−2256.

[5] 张劲, 邓运来, 杨金龙, 等. 2124 铝合金蠕变时效实验及本构模型研究[J]. 金属学报, 2013, 49(3): 379−384.ZHANG Jin, DENG Yunlai, YANG Jinlong, et al. Experimental studies and constitutive modeling for creep aging of 2124 Al alloys[J]. The Journal of Matel, 2013, 49(3): 379−384.

[6] KOWALEWSKI Z L, HAYHURST D R, DYSON B F.Mechanisms-based creep constitutive equations for an aluminium alloy[J]. Journal of Strain Analysis for Engineering Design, 1994, 29(4): 309−316.

[7] HO K C, LIN J, DEAN T A. Constitutive modelling of primary creep for age forming an aluminium alloy[J]. Journal of Materials Processing Technology, 2004, 153/154: 122−127.

[8] LI Chao, WAN Min, WU Xiangdong, et al. Constitutive equations in creep of 7B04 aluminum alloys[J]. Materials Science and Engineering A, 2010, 527(16): 3623−3629.

[9] ZHAN Lihua, LIN Jianguo, DEAN T A, et al. Experimental studies and constitutive modelling of the hardening of aluminium alloy 7055 under creep age forming conditions[J]. International Journal of Mechanical Sciences, 2011, 53(8): 595−605.

[10] 汪军. 钛合金的蠕变行为研究[D]. 哈尔滨: 哈尔滨工业大学材料科学与工程学院, 2008: 39−41.WANG Jun. A study on creep behavior of titanium alloy[D].Harbin: Harbin Institute of Technology. School of Materials Science and Engineering, 2008: 39−41.

[11] 李炎光, 湛利华, 谭斯格. 工艺参数对 2124合金蠕变时效成形的影响[J]. 特种铸造及有色合金, 2011, 31(6): 580−582.LI Yanguang, ZHAN Lihua, TAN Sige. Effects of processing parameters on creep aging forming in 2124 aluminum alloy[J].Special Casting and Nonferrous Metals, 2011, 31(6): 580−582.

[12] ZHANG Jin, DENG Yunlai, ZHANG Xinming. Constitutive modeling for creep age forming of heat-treatable strengthening aluminum alloys containing plate or rod shaped precipitates[J].Materials Science and Engineering A, 2013, 563(7): 8−15.

[13] 湛利华, 张娇, 贾树峰. 2219铝合金应力时效强度演变规律及其强化模型[J]. 中南大学学报(自然科学版), 2016, 47(7):2235−2241.ZHAN Lihua, ZHANG Jiao, JIA Shufeng. Strength evolution rule and its model for stress aging of 2219 aluminum alloy[J].Journal of Central South University (Science and Technology),2016, 47(7): 2235−2241.

[14] 许晓龙. 蠕变时效统一本构建模与成形模面回弹补偿[D]. 长沙: 中南大学机电工程学院, 2014: 15−33.XU Xiaolong. Unified constitutive modelling on creep aging and springback modification of forming tool surface[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2014: 15−33.

[15] TEIXEIRA D C J, CRAM D G, BOURGEOIS L, et al. On the strengthening response of aluminum alloys containing shear-resistant plate-shaped precipitates[J]. Acta Materialia, 2008,56(20): 6109−6122.

[16] YANG Youliang, ZHAN Lihua, SHEN Rulin, et al. Effect of pre-deformation on creep age forming of 2219 aluminum alloy:Experimental and constitutive modelling[J]. Materials Science &Engineering A, 2017, 683: 227−235.

Unified constitutive modeling of creep aging behavior of AA2219 based on interaction of creep and aging interactive mechanism

LI Xicai1,2, ZHAN Lihua1,2

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China;2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

The creep aging behavior of AA2219 was studied at different aging temperatures and stresses. Then, series of mechanical property tests and TEM tests were carried out to obtain the evolutions of the mechanical property and precipitate behavior. The relationship of the creep strain, the precipitates size and the mechanical properties were also investigated. Based on the experimental results, a set of unified constitutive model of AA2219 was established based on the interaction of creep and aging mechanisms. The material constants of the established model were fitted by the particle swarm optimization(POS) method. The fitted results and experimental data of creep strain and yield strength were compared. The results show that test stress, aging temperature and aging time can affect the creep behavior of AA2219 significantly. The duration of the second creep stage is shortened and the arrival of the third creep stage (the damage stage)is brought ahead when the test stress or the aging temperature increase. The relative errors of fitting results of the creep strain and yield strength are 2.70% and 0.70% separately, which shows that the unified constitutive model based on the interaction of creep forming and age hardening can be well used to describe the creep aging behavior.

AA2219 alloy; creep aging; constitutive model

TG146.21

A

1672−7207(2017)11−2942−07

10.11817/j.issn.1672-7207.2017.11.014

2016−11−03;

2017−01−19

国家重点基础研究发展计划(973计划)项目(2014CB046602);国家自然科学基金资助项目(51235010);国防科工局重大项目课题(JCKY2014203A001) (Project(2014CB046602) supported by the National Basic Research Development Program(973 Program) of China; Project(51235010) supported by the National Natural Science Foundation of China; Project(JCKY2014203A001) supported by the State Administration of Science Technology and Industry for National Defense)

湛利华,博士,教授,从事材料制备研究;E-mail: yjs-cast@mail.csu.edu.cn

(编辑 刘锦伟)