非接触式汽车轴距差动态检测方法

2017-12-11单红梅吴岛张立斌苏建

单红梅,吴岛,张立斌,苏建

(吉林大学 交通学院,吉林 长春,130022)

非接触式汽车轴距差动态检测方法

单红梅,吴岛,张立斌,苏建

(吉林大学 交通学院,吉林 长春,130022)

针对已有汽车轴距差检测方法存在的缺陷,提出一种基于立体视觉的非接触式汽车轴距差动态检测方法。该方法基于双目立体视觉成像原理及轴距差测量模型,应用已标定的摄像机采集车轮图像,采用数字图像处理技术对车轮轮毂图像特征进行提取;建立三维重建模型;为得到轮毂中心坐标,采用最小二乘法对轮毂的 50个边界点进行拟合;针对曲线行驶时产生的曲线补偿差值,建立曲线矫正模型,应用Matlab对20个偏转角β进行拟合验证。研究结果表明:通过实车实验及3种不同检测方法对比分析,本系统具有可靠的稳定性,满足车辆检测要求。

非接触式;动态检测;双目立体视觉;三维重建;曲线矫正

汽车在高速行驶时,如果其轴距差超过一定值,汽车行驶阻力将增大,会造成轮胎磨损严重、转向失稳、跑偏,当差值过大时甚至会发生侧滑,严重影响汽车的操纵稳定性,给汽车的安全行驶带来极大隐患[1]。GB/T 17993—2005“汽车综合性能检测站能力的通用要求”规定:汽车轴距差测量范围为 0~20 000 mm,分辨力为1 mm[2]。这对汽车的轴距差提出了实质性要求。针对汽车轴距差的性能指标, 最初法是人工借助于米尺测量,是一种静态测量方法,人为误差较大。现有的智能检测方法有四轮定位仪换算法、激光法和轮胎印迹压电式轴距差检测方法。四轮定位仪换算法[3]通过检测车轮定位角和车轮前束值,间接得到汽车轴距差,检测时间长,不适合作为轴距差检测专用设备;激光法测量精度相对较高,但普通的激光发射器造价高,空间位置布局困难,且光束发散,相互干涉,很难实现与接收装置的一一对应关系,难以保证检测稳定性。贾生全等[4]提出了一种低成本的激光轴距差测量方案,整个测量过程花费时间相对较长。刘苏超[5]采用轮胎印迹压电式检测方法进行测量,但在对轮胎图像边缘识别时受车轮横向花纹的影响,难以精确定位车轮中心,对测量结果产生较大误差,误差为毫米级,无法保证测量精度。CHEN等[6]基于立体视觉测距原理,提出了一种基于立体视觉车轮静态轴距差检测方法,该方法为静态测量,难以满足检测线自动化、智能化的动态检测要求。因此,开发一种准确、高效、快捷的汽车轴距差检测方法,对提高汽车的安全性能具有重大的意义。随着图像视觉识别技术和数字图像处理技术的发展[7−8],本文作者提出了一种动态的非接触式汽车轴距差检测方法,即基于立体视觉检测汽车轴距差。该方法建立在数学模型的基础上,用已标定的摄像机采集车轮图像,采用图像处理技术对轮毂边界进行提取及三维坐标重建,构建曲线矫正模型,计算出轮毂中心坐标,得到汽车轴距差,并进行实车实验加以验证。

1 双目立体视觉轴距差检测模型

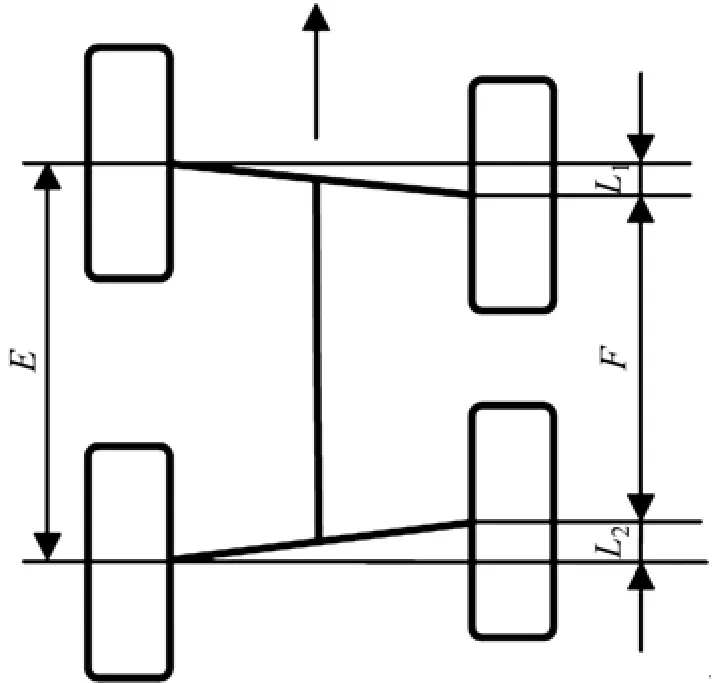

汽车轴距差是指汽车在直线行驶状态下,汽车左侧前后轴的距离E和右侧前后轴的距离F之差,轴距差测量模型如图1所示。

图1 轴距差测量模型Fig. 1 Measurement model of wheelbase difference

汽车轴距差计算公式为

式中:ΔL为汽车轴距差;L1为前轴差;L2为后轴差。

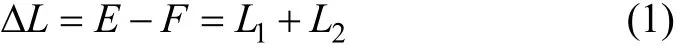

双目立体视觉方法即基于视差原理并利用成像设备从不同的位置获取被测物体的2幅图像,通过计算图像对应点间的位置偏差来获取物体三维几何信息的方法[9],其成像原理如图2所示。

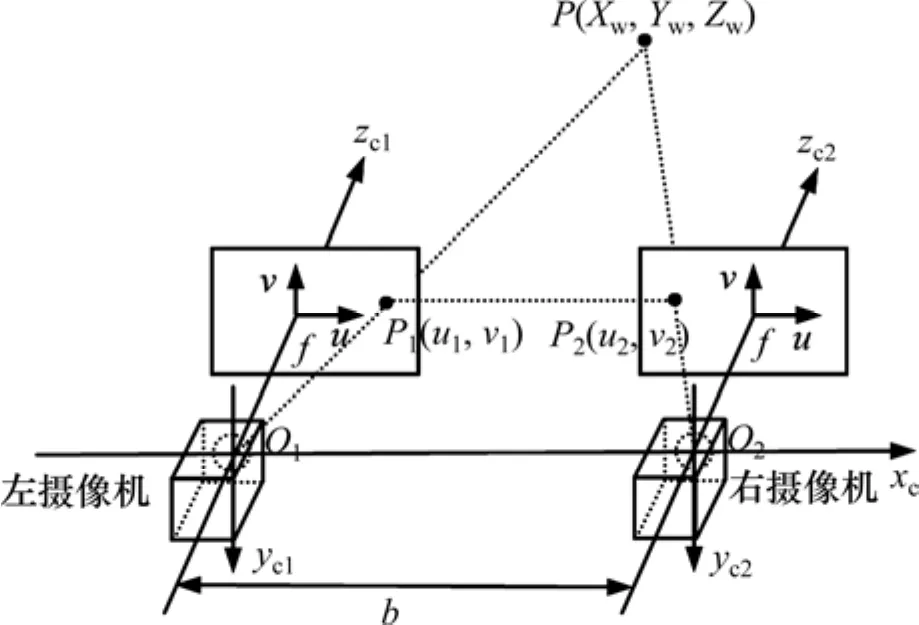

由图 2所示可见:左右摄像机的坐标系分别为O1- xcyc1zc1与 O2- xcyc2zc2,基线距为b,焦距为f,同时观看空间物体的同一特征点 P,在左右摄像机成像面上所成的点分别为P1(u1,v1)和P2(u2,v2)。将成像模型投影到X−Z面可得图3所示投影图,O1和O2分别是左右摄像机的透镜中心,s为从点P到左右摄像机透镜中心连线的距离。

图2 双目立体视觉成像原理Fig. 2 Imaging principle of binocular stereo vision

图3 X−Z面投影Fig.3 X−Z projection

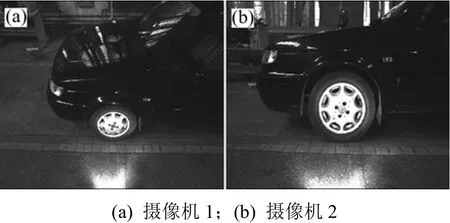

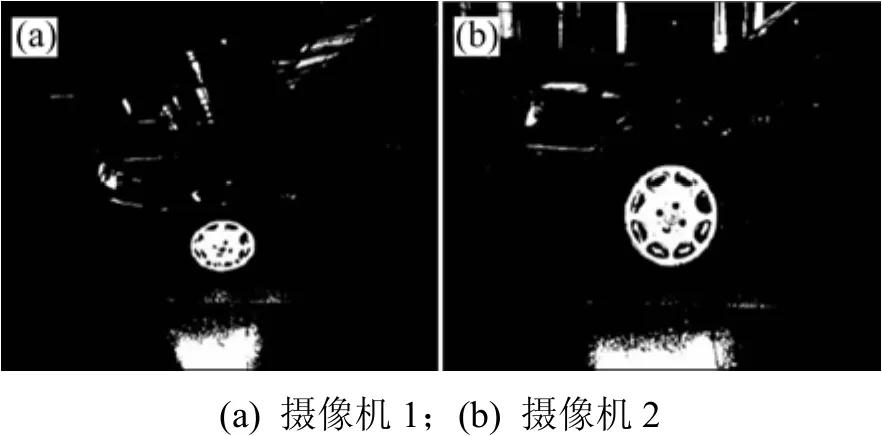

根据相似三角形原理可得:

式中:b和f为已知参数; A1P1- A2P2为空间任一点P在左、右2个成像面中的视差。所以,只要求出2个成像点的坐标信息即可得到确定P点的深度信息。

2 车轮图像识别与立体匹配

2.1 图像获取

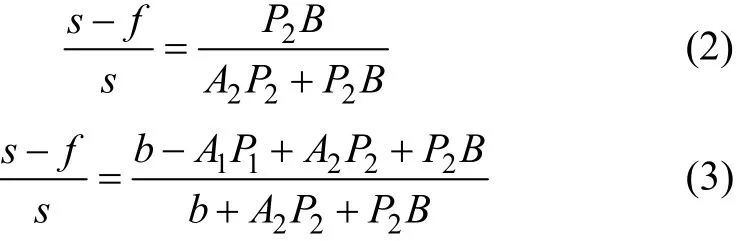

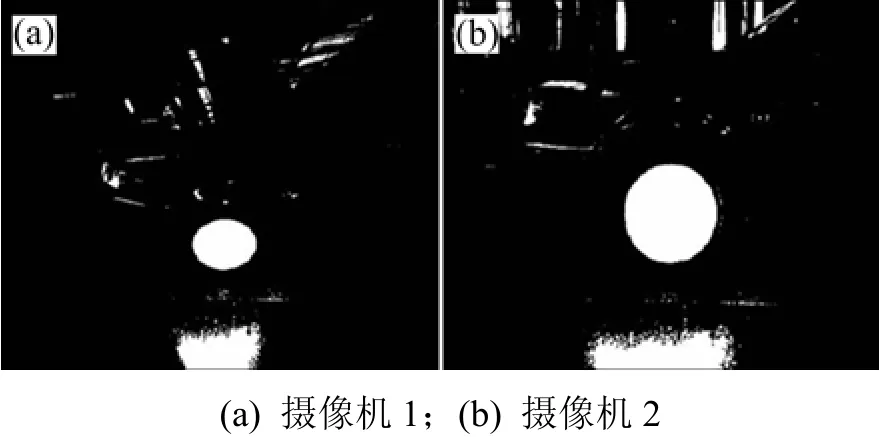

标定左右摄像机的内部参数和外部参数[10−11],摄像机1和2拍摄的车轮图像如图4所示。

图4 摄像机捕捉的车轮的原始图像Fig.4 Original images of wheel captured by camera

2.2 图像平滑处理

摄像机在拍摄过程中,图像易受零均值的高斯噪声和离散的椒盐噪声的影响[12−13],本文采用基于边缘保护的中值滤波算法对图像进行平滑处理,这种方法既节省时间,又具有较高的精度和良好的性能[14]。

2.3 图像分割

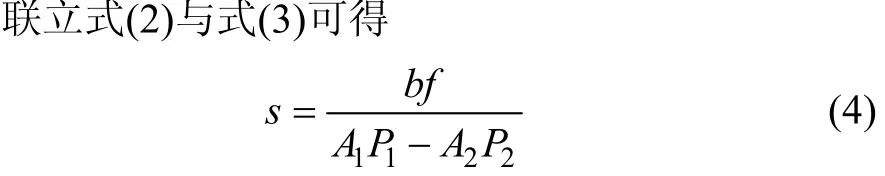

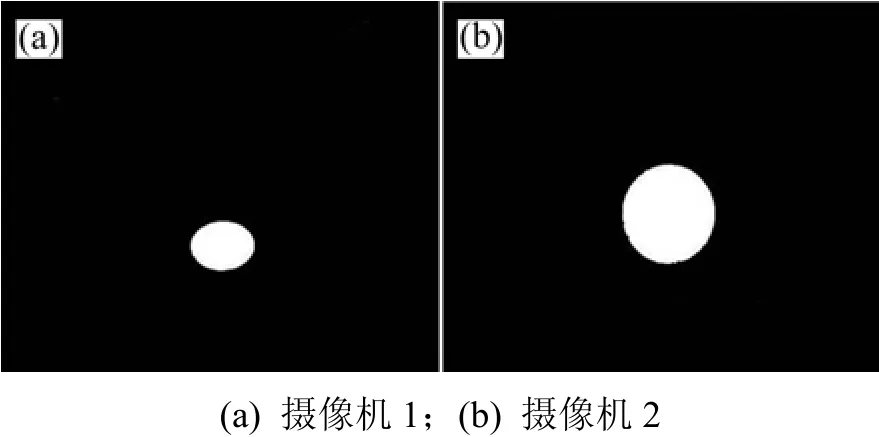

基于 Otsu算法的图像分割方法是一种经典的非参数、无监督自适应阈值分割算法[15−16]。该算法在一定条件下不受图像对比度和亮度变化的影响,且自适应能力强,图像经分割处理后,图像的关键部分更加明显。经Otsu分割后的图像如图5所示。

图5 经Otsu分割后的图像Fig. 5 Otsu image after segmentation

2.4 图像填充

扫描线种子填充算法可以对具有任意边界的四连通或八连通区域进行有效填充,且便于提取轮廓[17]。把与车轮轮毂相连通的物体区域填充为实心圆,不属于轮毂部分的图像不参与填充运算,填充效果如图 6所示。

图6 区域填充后的轮毂图像Fig. 6 Hub image after region filling

2.5 图像边界清除

经扫描线种子填充算法处理后的图像依然存在孔洞和凹坑,因此,需要对图像边界进行清除。首先运用数学形态学去除图像边界,然后进行开运算:A◦B = (A ΘB ) ⊕B ,即结构元素B先腐蚀原始图像A后再进行膨胀运算,去除图像中类似圆形或椭圆形的孤立点。图像处理后得到较为完整的车轮轮毂图像,如图7所示。

图7 去除边界后的轮毂图像Fig. 7 Hub image after clearing image edge

2.6 立体图像匹配

立体图像匹配,分2步实现;1) 提取适当的图像特征作匹配基元;2) 设计出能正确匹配所选基元的稳定算法。本文采用Harris角点提取算法提取角点[18],得到每幅靶标图像的角点后,基于极线约束关系建立这些角点之间的初始候选匹配关系,为提高特征点的匹配精度,设置对应特征点到对应极线上的垂直距离的约束阈值T=0.5,距离小于T的特征点构成候选特征点集合。采用基于灰度相关的区域匹配方法,消除虚假匹配,去除了不遵守连续性约束匹配的同时,最大限度地保留了不连续边界两侧的正确匹配,得到正确的匹配特征点对,从而建立点与点之间的对应关系。

3 轮毂中心坐标的三维重建

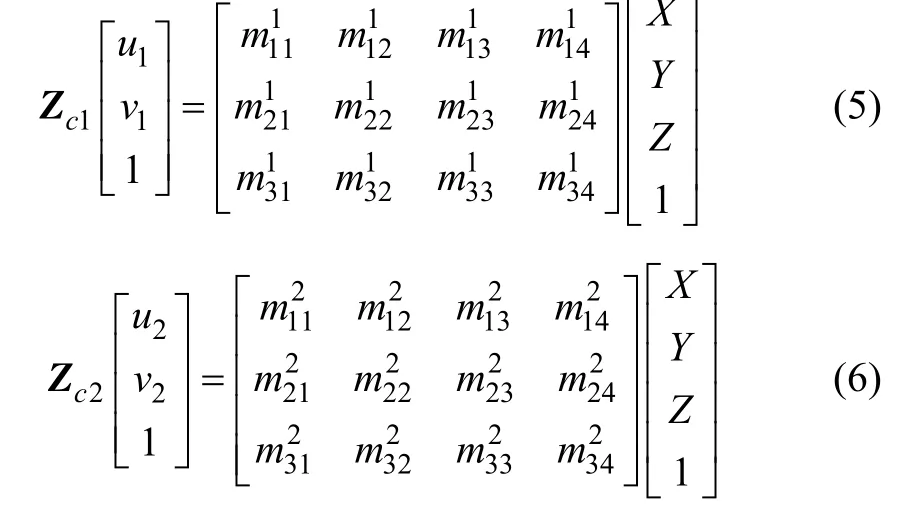

三维重建是指用2幅以上的二维视图重建物体三维信息的方法[19−20]。设已检测出轮毂图像上任一点P在左右摄像机上的图像点分别为P1与P2点,在已标定的投影矩阵M1与M2下,齐次坐标公式为:

假设 P1点与P2点在各自图像中的齐次坐标分别为(u1,v1,1)与(u2,v2,1),P点在世界坐标系下的齐次坐标为(X,Y,Z,1),mij为矩阵Mk的第i行第j列的元素(k=1,2;i=1,…,3; j=1,…,4),Zc1和 Zc2分别为左、右摄像机的比例因子。由解析几何的线面关系,借助最小二乘法即可求出空间点P的坐标(X,Y,Z)。

4 实车实验及实验数据对比分析

4.1 实验系统布置

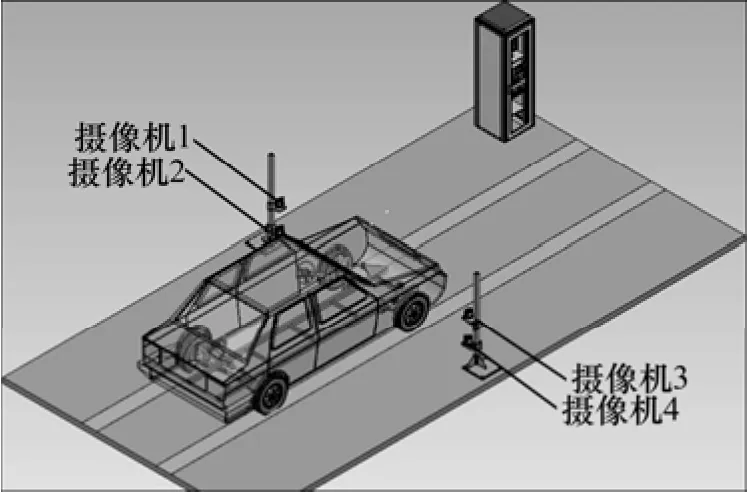

为了进一步验证基于立体视觉的汽车轴距左右差检测系统设计原理的准确性,及时发现实践中存在的问题,选用实车进行系统验证。本文选用的车型为一汽大众捷达,轮胎型号为185/60R14 82H。实验开始后,车辆缓慢行驶,当系统检测到前轮挡住光电传感器时,摄像机1和2采集左侧车轮图像, 摄像机3和4采集右侧车轮图像,实验布置如图8所示。

4.2 实验系统硬件结构及软件设计

本系统基于Matlab及Visual C++语言开发汽车轴距左右差立体视觉软件系统,采用SQL SERVER 2008数据库。软件设计采用模块化结构,包括图像预处理模块、特征提取模块、系统标定模块、三维重建模块和汽车轴距差计算模块。

硬件包括 4个相同型号的摄像机(DH−HV3150UC),采用CMOS彩色数字图像传感器,分辨率为2 048像素×1 536像素,摄像机帧率在SXGA(1 280像素×1 024像素)状态下为15 帧/s,USB接口;研祥IPC−810E型工业控制计算机;YF−T10对射式光电传感器;定制的三维立体靶标,靶标边长为500 mm,3个平面长×宽为60 mm×60 mm的黑白棋盘格。

图8 实验系统布置图Fig. 8 Layout of experimental system

4.3 最小二乘法拟合求轮毂中心坐标

通过上述方法对摄像机拍摄的图像进行处理后,采用最小二乘法对车轮进行拟合。拟合中并不需要确定圆上所有的边界点,只需要对圆上部分边界点进行定位就可以拟合出轮毂的圆心和半径。因此,在圆周上均匀地取50个特征点。

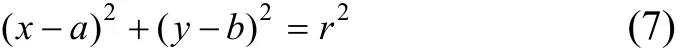

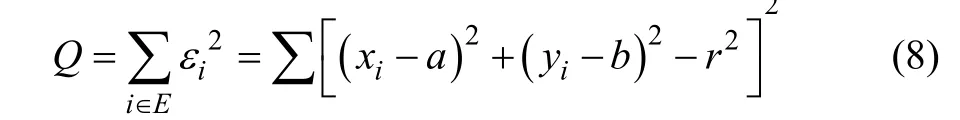

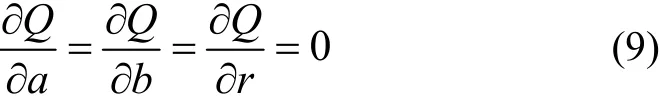

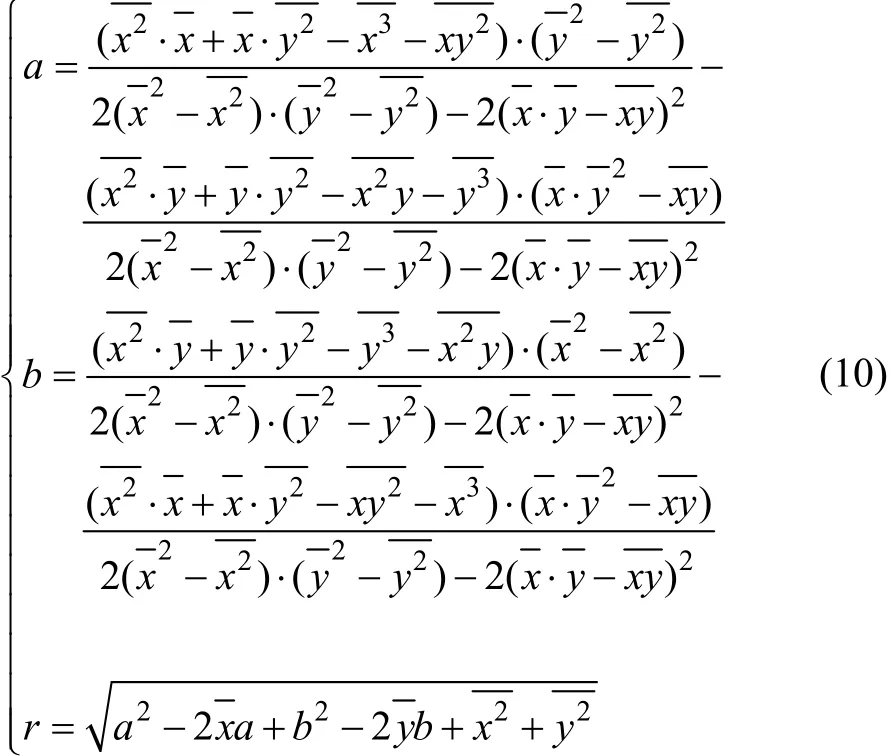

设圆的方程为

式中:(a, b)为圆心坐标;r为半径。

取残差iε平方和函数为

式中:i∈E表示输入的二值边缘图像的圆的边缘像素的集合;(xi, yi)表示边缘像素的图像坐标。

由极值原理有

令x与y分别表示x与y的期望值,则化简整理后得到

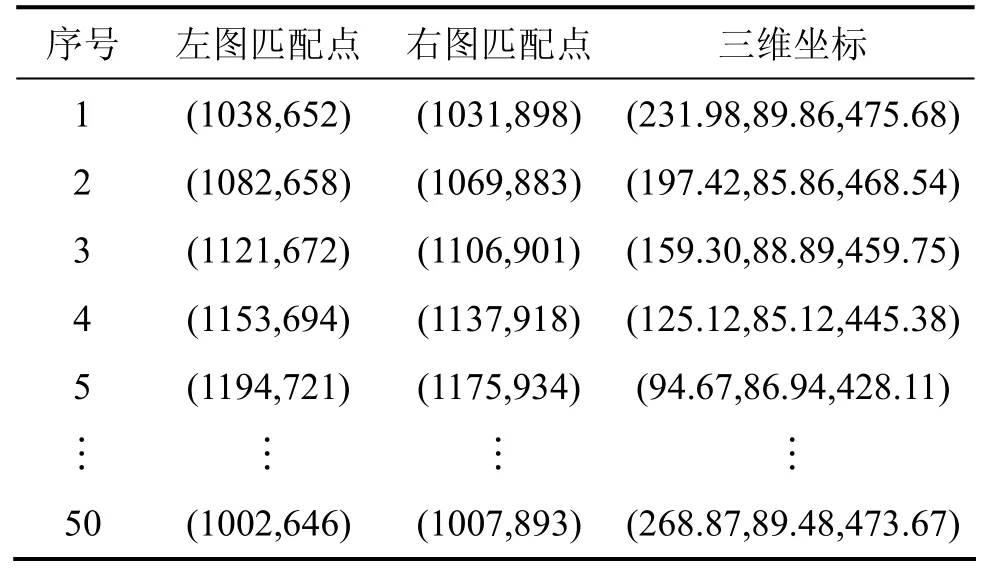

将像素坐标带入式(10),计算出其三维坐标,然后计算这50个点的X,Y,Z坐标的平均值,得到轮毂中心坐标。以右侧摄像机3和4拍摄的捷达轿车右前轮的第一个检测点为例,计算得到一轴右轮试验的三维坐标数据,如表1所示。

表1 捷达轿车右前轮轮毂中心三维坐标重建计算数据Table 1 Calculation of 3D coordinate reconstruction for center of Jetta’s right front wheel hub

因此,求得捷达轿车右前轮轮毂中心坐标为(229.8,108.3,276.7)。

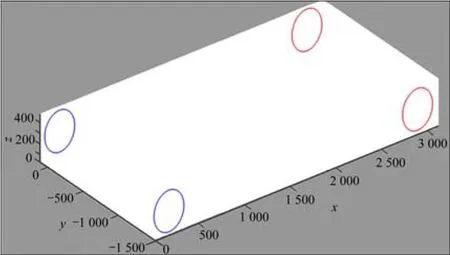

捷达轿车前、后轮轮毂三维重建模型如图9所示。求出车轮左、右轮轮毂中心坐标后,即可求得a的值,同理可求得b的值。根据式(1)可得汽车轴距差。

图9 捷达轿车前、后轮毂三维重建模型Fig. 9 3D reconstruction model of Jetta’s front and rear hub

4.4 曲线矫正

汽车曲线行驶时,汽车实际的轴距差会变大,两者之间的差值为曲线补偿差值,可表示为

式中:d为曲线补偿差值;ΔS为曲线行驶时轴距差值;ΔL 为汽车实际轴距差值。

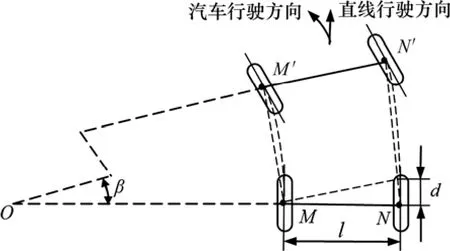

以汽车前轮行驶轨迹为例,分析曲线行驶时的补偿差值,如图10所示。

图10中,l为前轮轮距,β为偏转角,MN为汽车直线行驶时的位置,NM′′为汽车曲线行驶时的位置,则有

设偏离值为 h,激光投线仪到木板之间的距离为L,则β的表达式为

图10 汽车曲线行驶时前轮行驶轨迹Fig. 10 Driving track of front wheel when vehicle is curve driving

汽车前轮通过摄像机中心线时,得到一个偏离值,以此为零点,连续得到20个偏离值,相应得到20个β。用Matlab对20个β进行拟合,如图11所示,20个β呈线性变化,且和方差为0.007 206,由此可见,此模型的拟合度较高。

图11 捷达轿车得到20个点对应β的曲线拟合Fig.11 Curve fitting of Jetta obtained by 20 points corresponding to β

4.5 不同轴距差检测方法对比分析

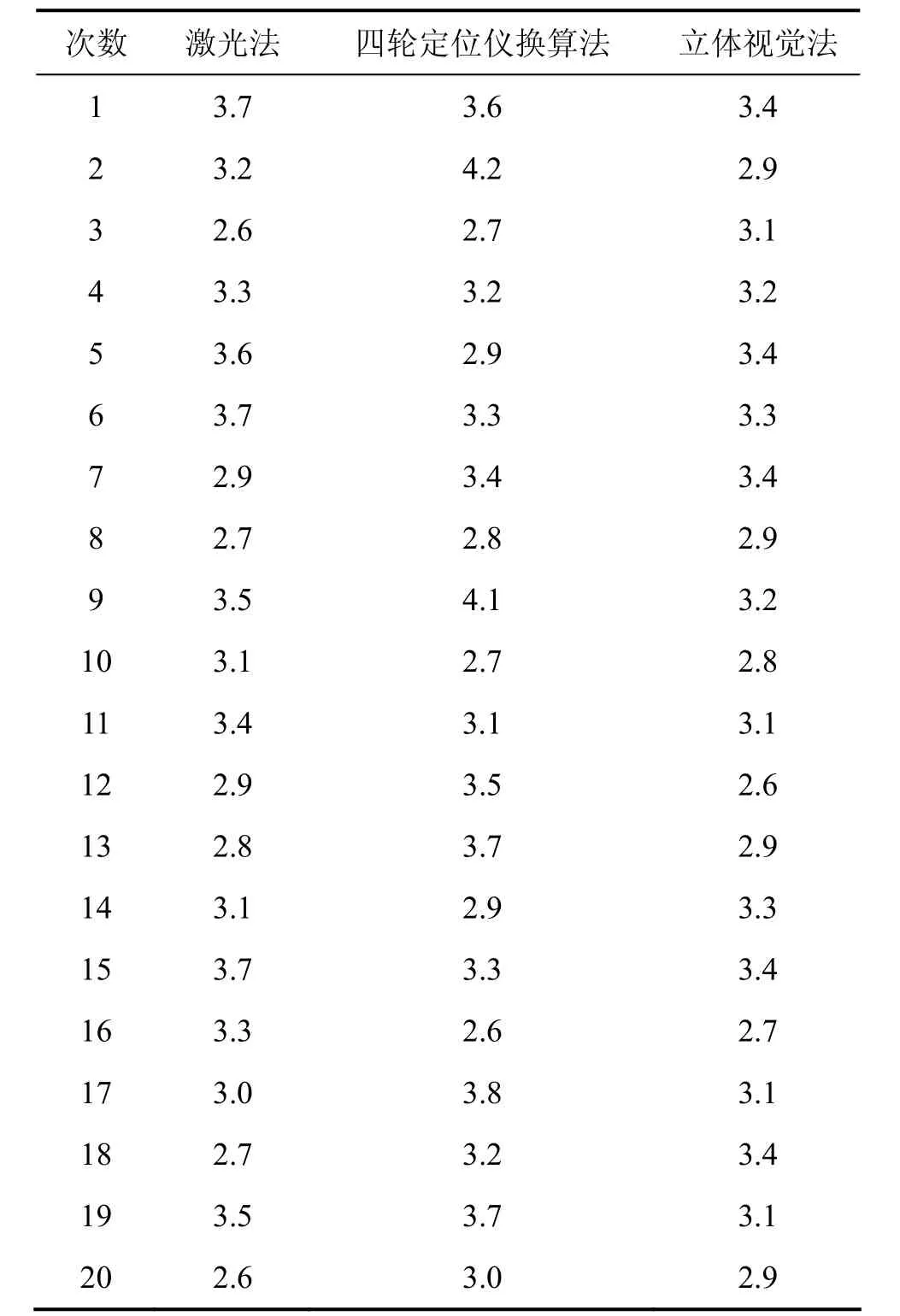

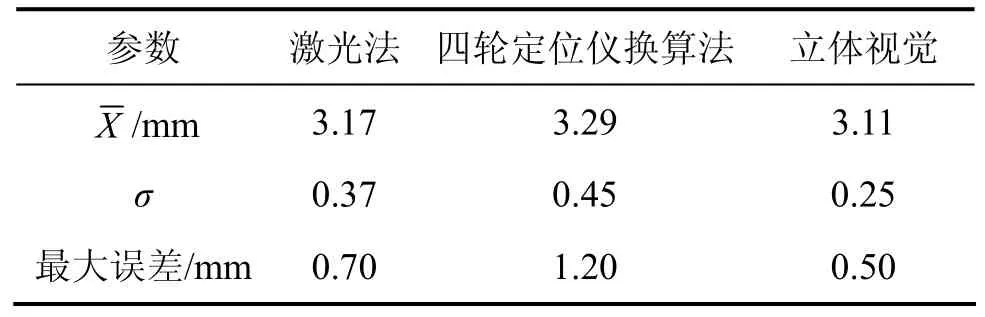

为了验证立体视觉检测系统的精确性和稳定性,先用米尺与卡尺对捷达轿车的轴距差进行精确测量,其值为3.0 mm,可以认为此测量值为标准数据。现与实际常用的激光法、四轮定位仪换算法进行测量数据的对比分析,分别重复进行20次测量实验,实验数据如表2所示。

表2 3种检测系统测得的汽车轴距差Table 2 Wheelbase difference of automobile measured by three kinds of detection system mm

由表3可以看出:3种方法的平均测量值均接近标准值,立体视觉法的平均值为3.11 mm,更接近标准值;立体视觉法测量结果的标准差为0.25,均低于激光法与四轮定位仪换算法的标准差;四轮定位仪换算法的最大误差大于1 mm,误差过大。

研究结果表明:激光法测量值较为精确,但波动较大,稳定性较差。一般而言,激光法的测量精度高于图像测量法的精度,但在测量精度达到1 mm时,激光在往返时间上的差别仅为 6.67×10−12s,要求数字电路脉冲计数的时钟频率最少要达到100 GHz,在目前技术背景下很难实现。因此,受实验装置的限制,其测量精度与稳定性较立体视觉稍差。四轮定位仪换算法由于其值是间接换算得到的,存在较大的系统误差和计算误差,因此,其测量精度与稳定性均比其余2种方法差。由此可见,本文所用检测系统的检测精度均比另外2种方法的高,稳定性强。

表3 10次测量结果的算术平均值及标准差Table 3 Arithmetic means and standard deviations of 10 times measurement results

4.6 误差分析

误差的主要来源有:实验所用的机械装置受加工精度和温度的影响产生的系统误差;在图像处理过程中,数据计算产生的误差;图像匹配算法受诸多不利因素及噪声的影响,算法并非最优产生的理论误差;轮毂中心坐标三维重建模型产生的理论误差;最小二乘拟合特征点个数的选取产生的拟合误差;曲线行驶时,曲线矫正模型存在的理论误差。

5 结论

1) 基于立体视觉测距原理,提出了一种基于立体视觉的非接触式轴距差动态检测方法。

2) 运用数字图像处理技术识别轮毂图像,对轮毂中心坐标进行三维重建,计算车轮轮毂中心坐标,构建了曲线矫正模型并进行了验证。

3) 该模型正确,检测结果稳定性好,满足车辆综合性能检测的要求,具有很好的实用性和推广性。

[1] 张国强. 移动式汽车轴距差检测仪的设计研究[D]. 沈阳: 东北大学机械工程与自动化学院, 2006: 1−4.ZHANG Guoqiang. Automobile wheelbase’s difference of automobile instrument design research[D]. Shenyang:Northeastern University. School of Mechanical Engineering and Automation, 2006: 1−4.

[2] GB/T 17993—2005, 汽车综合性能检测站能力的通用要求[S].GB/T 17993—2005, General requirements for the competence of automotive multiple-function test station[S].

[3] 徐观. 汽车四轮定位仪检定方法与装置的研究[D]. 长春: 吉林大学交通学院, 2006: 3−5, 83−84.XU Guan. Study on the calibrating method and apparatus of four-wheel aligners[D]. Changchun: Jilin University. School of Transportation, 2006: 3−5, 83−84.

[4] 贾生全, 童飞, 宋德朝, 等. 激光测量在汽车轴距差测量中的应用[J]. 电气自动化, 2007, 29(3): 56−57.JIA Shengquan, TONG Fei, SONG Dechao, et al. Appliance of laser measurement in measuring the vehicle wheelbase[J].electrical automation, 2007, 29(3): 56−57.

[5] 刘苏超. 轮胎印迹压电式汽车轴距差检测方法的研究[D]. 长春: 吉林大学交通学院, 2009: 5−17.LIU Suchao. Research on the piezoelectric detection method of the vehicle wheelbase based on tires western[D]. Changchun:Jilin University. School of Transportation, 2009: 5−17.

[6] CHEN Xu, LIN Guoyu. Research on wheelbase, wheelbase difference, and wheel static radius detection based on stereo vision[J]. Journal of Theoretical and Applied Information Technology, 2013, 49(3): 943−950.

[7] LI Wenhui. Study on the technology of digital image processing[J]. Applied Mechanics & Materials, 2014,687/688/689/690/691: 3555−3558.

[8] MA Bin, BIAN Shuhai, HUANG Kuan, et al. A study and analysis of digital image processing and recognition algorithms[J]. International Journal of Computer Applications in Technology, 2014, 49(1): 42−49.

[9] 刘盼, 王金海. 基于平行双目立体视觉的测距系统[J]. 计算机应用, 2012, 32(z2): 162−164.LIU Pan, WANG Jinhai. Distance measurement system based on parallel binocular stereo vision[J]. Journal of Computer Applications, 2012, 32(z2): 162−164.

[10] 张捷, 李新德, 戴先中. 基于立体靶标的摄像机标定方法[J].东南大学学报(自然科学版), 2011, 41(3): 543−548.ZHANG Jie, LI Xinde, DAI Xianzhong. Camera calibration method based on 3D board[J]. Journal of Southeast University(Natural Science Edition), 2011, 41(3): 543−548.

[11] JIA Zhenyuan, YANG Jinghao, LIU Wei, et al. Improved camera calibration method based on perpendicularity compensation for binocular stereo vision measurement system[J]. Optics Express,2015, 23(12): 15205−15223.

[12] 孙海英. 图像高斯噪声及椒盐噪声去噪算法研究[D]. 上海:复旦大学信息科学与工程学院, 2012: 7−45.SU Haiying. Research on image denoising based on Gauss Noise and salt and pepper noise[D]. Shanghai: Fudan University.School of Information Science and Technology, 2012: 7−45.

[13] 白宗文, 周美丽. 基于 matlab的椒盐噪声图像去噪方法研究[J]. 电子测试, 2014(6): 27−28.BAI Zongwen, ZHOU Meili. Research on the denoise method of Salt and pepper-noise image based on matlab[J]. Electronic Test,2014(6): 27−28.

[14] 刘莘, 王飞. 基于边缘保护的中值滤波算法的改进[J]. 中国科技信息, 2015(7): 110−111.LIU Shen, WANG Fei. Improvement of the median filtering algorithm based on edge protection[J]. China Science and Technology Information, 2015(7): 110−111.

[15] XU Xiangyang, XU Shengzhou, JIN Lianghai, et al.Characteristic analysis of Otsu threshold and its applications[J].Pattern Recognition Letters, 2011, 32(7): 956−961.

[16] DONG Yanxue. An improved Otsu image segmentation algorithm[J]. Advanced Materials Research, 2014, 989/990/991/992/993/994: 3751−3754.

[17] WANG Tingmei, CHEN Ge, GUAN Hui. An improved filling algorithm for image with complicated closed edges[J]. Applied Mechanics & Materials, 2010, 20/21/22/23: 894−987.

[18] 张文明, 刘彬, 李海滨. 基于双目视觉的三维重建中特征点提取及匹配算法的研究[J]. 光学技术, 2008, 34(2): 181−185.ZHANG Wenming, LIU Bin, LI Haibin. Characteristic point extracts and the match algorithm based on the binocular vision in three dimensional reconstruction[J]. Optical Technique, 2008,34(2): 181−185.

[19] 杨景豪, 刘巍, 刘阳, 等. 双目立体视觉测量系统的标定[J].光学精密工程, 2016, 24(2): 300−308.YANG Jinghao, LIU Wei, LIU Yang, et al. Calibration of binocular vision measurement system [J]. Optics and Precision Engineering, 2016, 24(2): 300−308.

[20] ZHANG Jin, ZHANG Peng, DENG Huaxia, et al. High-accuracy three-dimensional reconstruction of vibration based on stereo vision[J]. Optical Engineering, 2016, 55(9): 091410.

Dynamic detection method for non-contact vehicle wheelbase difference

SHAN Hongmei, WU Dao, ZHANG Libin, SU Jian

(School of Transportation, Jilin University, Changchun 130022,China)

Aiming at the defects of the existing detection methods for vehicle wheelbase difference, a dynamic detection method based on the stereo vision for the non-contact vehicle wheelbase difference was proposed. The method was based on the imaging principle of binocular stereo vision and the measurement model of wheelbase difference, and applied calibrated cameras to capture wheels image and using the digital image processing technology to extract wheel hub image feature. A 3D reconstruction model was established. In order to get the center coordinates of wheel hub, 50 boundary points of the wheel hub were fitted by the least square method. Aiming at the curve compensation value generated during curve driving, a curve correction model was established and 20 deflection angle β were fitted by Matlab. The results show that the stability of the system is verified through testing car in practice and comparative analysis of three different detection methods, which can meet the vehicle detection requirements.

non-contact; dynamic detection; binocular stereo vision; 3D reconstruction; curve correction

U472.9

A

1672−7207(2017)11−2959−07

10.11817/j.issn.1672-7207.2017.11.016

2016−12−22;

2017−03−21

国家自然科学基金资助项目(51205164);吉林省科技发展计划项目(20150204025GX) (Project(51205164) supported by the National Natural Science Foundation of China; Project(20150204025GX) supported by the Science and Technology Development Program of Jilin Province)

张立斌,博士,教授,博士生导师,从事车辆智能化检测与诊断研究;E-mail:zlb@jlu.edu.cn

(编辑 刘锦伟)