跨大郑铁路特大桥转体连续梁转盘制作与安装控制技术

2017-12-01夏远东

夏远东

摘要:综合京沈客专跨大郑铁路特大桥(40+64+40)m转体连续梁转体实际施工过程,介绍了上下转盘以及球铰安装施工过程中控制技术以及注意事项。转体梁施工的关键在于转盘以及球铰安装的精度和质量,因此在本工程的施工过程中严格按照设计、图纸要求,保证了转体梁施工的顺利进行,并且为类似的转体梁工程提供了參考。

Abstract: This paper introduces the actual construction process of (40+64+40)m swivel continuous girder of extra large bridge across Dazheng Railway, and introduces the control technology and precautions during the construction of upper and lower turntable and spherical hinge. The key to the construction of the swivel girder is the accuracy and quality of the turntable and spherical hinge installation. Therefore, in the construction process, we should follow the design and drawing requirements to ensure the smooth construction of the swivel girder and provide reference for the similar swivel girder works.

关键词: 转盘;安装;球铰;转体

Key words: turntable;installation;spherical hinge;swivel

中图分类号:U445.4 文献标识码:A 文章编号:1006-4311(2017)33-0136-04

1 工程概况

新建北京至沈阳客运专线兴隆西至沈阳段跨大郑铁路特大桥42、43、44、45号墩之间梁跨结构为40+64+40m转体连续梁。采用悬臂浇筑法施工。转体分两个T构,转体后合拢,单个转体梁长62m,单个转体总重量W为49070 kN,转体角度为顺时针62.03°。其实现转体关键在于转盘制造与安装,转体结构由下转盘、球铰、上转盘、牵引系统组成。

2 转体结构牵引力计算

转体总重W=49070kN

其摩擦力计算公式为F=W×μ

启动时静摩擦系数按μ=0.1,静摩擦F=W×μ=4907kN

转动过程中动摩擦系数μ=0.06

转动过程中动摩擦力F=W×μ=2944.2kN

转体拽拉力计算:

T=2/3×(R·W·μ)/D

R-球铰平面直径,R=1.5m

W-转体总重量,W=49070kN

D-转台直径,D=9.4m

μ-球铰静摩擦系数,μ静=0.1,μ动=0.06

计算结果:

启动时所需要最大牵引力T=2/3×(R·W·μ静)/D=522.02kN

启动时所需要最大牵引力T=2/3×(R·W·μ动)/D=331.21kN

钢绞线安全系数:12(根/台)×26(t/根)/52.2(t)=5.98

通过拽拉预埋牵引索来实现转盘的转动,浇筑上转盘时埋入牵引索。

3 转盘施工以及球铰安装

3.1 下转盘施工

下转盘分三次浇筑混凝土,即浇筑下转盘下部(不含球铰部分)、浇筑滑道及球铰下部混凝土(含外侧千斤顶反力座、临时固结、牵引力反力座)、浇筑内侧千斤顶反力座。

下转盘为支承转体结构全部重量的基础,转体完成后,与上转盘共同形成基础。下转盘采用C50混凝土。下转盘上设置转体系统的下球铰、撑脚的环形滑到及转体拽拉千斤顶反力座等。

3.1.1 下转盘下部施工(不含球铰部分)

首先进行下转盘底部钢筋绑扎,待底层钢筋网、顶层钢筋网、外侧千斤顶反力座绑扎完成后进行吊装内模,如图1,采用电子水准仪对内模顶部进行调平,使其在同一高程上。内模使用木模板制作而成,使用槽钢进行加固,并焊接辅助钢筋做斜撑,确保安全,稳定。

下转盘外围模板采用组合钢模板,内模安装完毕后进行模板安装与加固,并浇筑混凝土。

3.1.2 滑道及球铰安装

3.1.2.1 下球铰安装

待下转盘下部浇筑完成,达到强度之后,开始球铰及滑道的安装。上转盘球铰直径Φ5000mm,下转盘球铰直径Φ3000mm,厚度均为40mm。球铰是平动法施工的转动系统,而转动系统的核心是转动球铰,它是转体施工的关键结构,制作及安装精度要求很高,必须精心制作,精心安装。其制造精度控制如下:

①球面表面粗糙度不大于Ra12.5μm;②球面各点处曲率半径务必相等,其误差不大于2mm;③边缘各点的高程差1mm;④椭圆度1.5mm;⑤各镶嵌四氟板顶面应位于同一球面,其误差1mm;⑥球铰上、下球铰形心轴、球铰转动轴中心轴务必重合,其误差2mm。

钢球铰面在工厂制造加工,在下球铰面上按设计位置铣钻四氟板镶嵌孔,同时在下球铰面上设置适量的混凝土振动捣孔,以方便球铰面下混凝土的施工。下转盘球铰安装如下:

①下转盘槽底清理:首先根据设计标高对槽底进行清理,对超过设计标高的地方进行处理;然后对槽内混凝土表面进行凿毛处理;最后将槽内杂物清除干净;endprint

②初步定位:用全站仪进行放样,确定下球铰中心十字线及定位钢架位置。采用铅球确定中心位置,如图2所示。

③安装调整固定下球铰:采用70t吊车将固定钢架吊入,在根据中心十字线进行初步就位。然后用撬棍慢慢移动,再用全站仪及水准仪检查位置和高程,反复进行校对,直至钢架位置及高程准确为止。 安装骨架之后,同样采用70t吊车将下球铰安装就位,如图3。

安装下球铰之后进行滑道安装,安装滑道之前,先确定滑道高程,滑道上设定50个点,采用电子水准仪以此将50个点调至同一个标高上,高程采用调节螺栓进行调平;在支撑滑道的骨架下利用第一次浇筑混凝土预埋的25螺纹钢焊接成双排一周的支撑凳,以此支撑滑道,如图4,安装滑道后同样使用电子水准进行调平,要求相对高差不大于2mm,如图5。

经过以上调整之后进行第二次混凝土的浇筑。浇筑下转盘混凝土:混凝土浇筑过程中密实度的控制、浇筑过程中下球铰不能收到扰动、混凝土收缩不至于对转盘产生影响。为解决这几个问题采取以下措施:

①球铰上设置浇筑及排气孔,浇筑顺序采用由中心向四周进行浇筑,有利于排气。混凝土振捣过程中严格按照规范要求进行作业;②混凝土浇筑前,搭设施工平台,在浇筑混凝土的过程中禁止人员在球铰上走动或作业,防止对球铰造成扰动,并对下球铰表面进行覆盖,便于安装四氟板时便于清理;③严格控制混凝土浇筑,并派专职人员加强对混凝土的养护工作,混凝土终凝后采用敲击的方法进行检查,对因混凝土收缩产生间隙的部位进行钻孔压浆处理。

3.1.2.2 上球铰安装

下球铰混凝土灌注完成,将转动中心轴Φ270mm定位钢销轴放入下转盘预埋套筒中。然后进行下球铰聚四氟乙烯滑动片和上球铰的安装。聚四氟乙烯滑动片安装前,先将下球铰顶面清理干净,球铰表面及安装滑动片的孔内不得有任何杂物,并将球面吹干。根据聚四氟乙烯的编号将球铰滑动片安放在相应的镶嵌孔内。滑动片安装完成后,各滑动片顶面应位于同一球面上,其误差1mm。检查合格后,在球面上滑动片间涂抹黄油聚四氟乙烯粉。涂抹完黄油聚四氟乙烯粉,使黄油聚四氟乙烯粉均匀充满滑动片之间的空间,并略高于滑动片顶面,保证滑动片顶面有一层黄油聚四氟乙烯粉,如图6。涂抹完黄油聚四氟乙烯粉后,严禁杂物掉入球铰,并尽快安装上球铰。上球铰精确定位并临时锁定限位,上下球铰吻合面外周围用胶带缠绕密封,严禁泥沙和杂物进入球铰摩擦部。如图7。

球铰安装要点:

①保持球铰面不变形,保证球铰面光洁度及椭圆度。②球铰范围内混凝土振捣务必密实。③防止混凝土浆及其他杂物进入球铰摩擦部。④球铰安装顶口务必水平,其顶面任意两点误差1mm。⑤球铰转动中心务必位于设计位置,其误差:顺桥向±1mm;横桥向±1.5mm。

其中,安装下球铰、绑扎钢筋之后进行第二次混凝土浇筑,包括外侧千斤顶反力座、临时固结、牵引力反力座,浇筑完成后安装上球铰,进行人工试转上下球铰,顺时针方向、逆时针方向各转3圈,以使上下球铰接触完全,黄油分布均匀密集,如图8。随后浇筑第三次混凝土(内侧千斤顶反力座)。

3.1.3 安设撑脚、砂箱

撐脚即为转体时支撑结构转体平稳的保险腿。从转体时保险腿的受力情况考虑,转台对称的两个保险腿之间的中心线重合,使6个保险腿对称分布于纵轴线的两侧,在撑脚的下方设置1.1m的滑道,滑道半径4m,转体时保险腿可在滑道内滑动,以保证转体结构平稳。

每个上下转盘下设6组撑脚,每组撑脚为双圆柱形,下设30mm厚钢走板,双圆柱为两个?准800mm×24mm的钢管,撑脚内灌注C50无收缩混凝土,撑脚在工厂整体制造后运至工地。下转盘混凝土浇筑完成上球铰安装就位时立即安装撑脚。

每两组撑脚之间安设两个砂箱,砂箱的主要作用是将转体系统在转体前进行临时固结,用来支撑上转盘和下转盘的重量,从而保证梁体在施工过程中转体系统的稳定,砂箱内填充石英砂。砂箱安装前对砂箱预压,使砂箱内石英砂挤压密实,以致在浇筑上转盘、墩柱以及转体主梁时,砂箱不发生较大的沉降。与上下转盘临时固结形成双保险,保证撑脚底部和滑道之间的空隙。图9为安装撑脚、砂箱的施工过程。

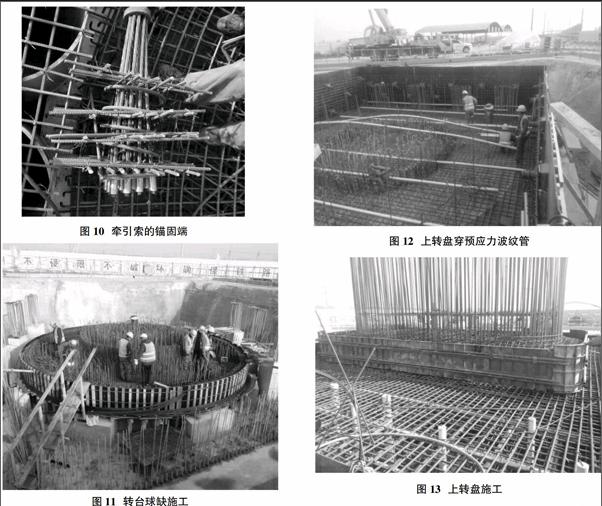

3.2 转台球缺施工

撑脚、砂箱安装完成后,安装转台底模板,底模板采用木模,下面铺设方木。绑扎底层钢筋完成后,安装转台半径为4.7m的模板。外侧采用8×5cm的方木加固,方木外围用两道?准16的螺纹钢做成圆形加固。

转台球缺施工过程中须特别注意预埋牵引索。牵引索锚固端埋入上转盘3m以上,并圆顺的缠绕在转盘上,施工时要特别注意牵引索的方向。预埋牵引索采用P型锚,钢绞线采用强度级别为1860MPa的7?准5的钢绞线,图10为埋设牵引索的锚固端。图11为转台及球缺绑扎钢筋。

3.3 上转盘施工

上转盘是转体的重要结构,在整个转体过程中形成多向、立体的受力状态,上盘布有纵、横向预应力钢筋。上转盘为长方体,高2.0m。

上转盘纵向预应力筋采用24根12-7?准高强低松弛预应力钢绞线,横向采用30根12-7?准5高强低松弛预应力钢绞线,标准强度1860MPa。采用单端张拉,张拉端、锚固端采用“15-12”型预应力锚具,张拉时对称、交错张拉。应该注意的是上转盘张拉压浆分两次进行。首先张拉50%纵向和横向预应力筋并压浆,然后待纵、横向管道浆体达到设计强度后张拉另一半纵、横向钢束。

转台球缺混凝土达到强度后进行凿毛处理,然后长方体上转盘施工,绑扎底板钢筋,侧面钢筋,穿预应力波纹管,顶面钢筋网绑扎,预埋墩身主筋,绑扎墩身加台钢筋,模板加固,浇筑混凝土,如图12、图13。其中必须注意的是预埋下料口PVC管,以便以后转体之后上下转盘封固浇筑混凝土下料。

4 转盘制作与安装注意事项

①下转盘第二次浇筑混凝土时一定要在下球铰上面预留振捣孔,待混凝土浇筑到下球铰底面时注意利用振捣孔振捣混凝土,确保球铰下混凝土密实。

②埋设牵引索时一定要注意埋设方向,并且严格控制牵引索的高度,保证牵引索高度与牵引力反力座里面槽口高度一致。

③安装球铰过程中要严格控制球铰骨架、下球铰、中心定位销、上球铰同轴心。安装聚四氟乙烯滑片时,要清理下球铰上面浇筑混凝土时留下的残渣,减小摩擦系数,并且安装滑片时要注意滑片的编号,对号入座。

④安装定位销时注意首先将定位销均匀涂抹黄油聚四氟乙烯粉。

⑤上下球铰均安装结束后要人工试转上下球铰,保证球铰之间的黄油聚四氟乙烯粉分布均匀,减小摩擦系数。同时结束后采取有效措施保护上下球铰之间的间隙(比如用透明塑料布缠绕球铰接缝处一周)。

⑥确保撑脚与滑道之间留有足够的空隙,以便转体施工时能平稳转动。

⑦浇筑上转盘时要分层对称浇筑,避免由于不平衡力矩而产生上转盘倾覆现象。

5 结束语

上下转盘和球铰的安装是转体系统的核心结构,它的制作和安装的精度都非常高。是转体梁成功转体的关键所在。通过对跨大郑铁路特大桥(40+64+40)m转体连续梁上下转盘以及球铰安装技术的论述。依照此种施工方案可以有效地控制转盘及球铰施工的关键工序。

参考文献:

[1]施工设计图 跨大郑铁路特大桥(转体球铰构造)京沈施桥-218-补02 2014.11 天津.

[2]交通工程建设,2012(3).

[3]城市建设理论研究,2013(06).endprint