作业次序对深松旋耕联合作业机作业质量及功耗的影响

2017-11-17李洪文陈黎卿胡宏男刘文政

郑 侃,何 进,李洪文,陈黎卿,胡宏男,刘文政

作业次序对深松旋耕联合作业机作业质量及功耗的影响

郑 侃1,何 进1※,李洪文1,陈黎卿2,胡宏男1,刘文政1

(1. 中国农业大学工学院,北京 100083;2. 安徽农业大学工学院,合肥230036)

该文选用华北平原壤土区常用的深松旋耕联合作业机作为试验设备,分析深松、旋耕作业次序对其作业质量及功耗的影响。运用离散元仿真分析结果表明,旋耕深松作业次序比深松旋耕作业次序的工作紧凑、刀辊受力均匀。随着作业深度的增加,深松旋耕作业次序作用的深层土壤较多。建立以旋耕深度、深松深度为因素,以2种作业次序功耗为指标的回归方程综合分析得出,作业深度较浅时,深松旋耕作业次序功耗、地表平整度、植被覆盖率优于旋耕深松作业次序;作业深度较大时,旋耕深松作业次序功耗明显小于深松旋耕作业次序,且两者作业质量差异不显著。田间试验表明,离散元仿真建立的2种作业次序作业深度与作业功耗的回归方程及测量的地表平整度、土壤膨松度及植被埋覆率基本能真实反映田间作业情况。

机械化;计算机仿真;模型;深松;旋耕;联合作业;离散元法

0 引 言

土壤耕整地是农业生产中最基本的作业,其目的是疏松土壤、恢复土壤团粒结构,积蓄水分、养分,覆盖杂草、肥料,为种子生长发育创造良好条件[1-2]。深松旋耕联合作业机将单项深松与旋耕组合,一次作业能够实现表层土壤细碎平整,深层土壤疏松。具有减少农机具对土壤团粒结构的破坏、提高机具作业效率等优点[3]。深松旋耕联合作业机可按结构分为深松旋耕作业次序(常见)、旋耕深松作业次序。目前,深松旋耕联合作业机仍存在作业质量差、功耗大等问题[4]。若能分析2种作业次序对联合工作过程及作业功耗的影响,将有助于提高联合作业机作业质量,降低其作业功耗。

近年来,国内外对深松、旋耕单项作业的工作过程、作业质量、作业阻力及扭矩已有较多研究,研究成果为设计高质量、低阻耗的深松机和旋耕机提供重要依据。如黄玉祥等[5]通过离散元法分析深松工作过程,研究土壤运动速度与土壤扰动范围和深松铲之间距离关系。Li等[6]设计黑熊爪趾仿生深松铲,应用离散元法分析作业深度与入土角的变化对土壤总动能、耕作阻力、排出的土壤颗粒数量以及土壤孔隙度影响。Shahgoli等[7]研究振动深松铲工作过程,揭示了振动角对深松铲受力的影响以及振动频率与深松铲阻力关系。方会敏等[8-10]基于离散元分析旋耕刀切土过程中土壤运动、秸秆位移变化、旋耕刀受力表明,提高转速增加土壤抛撒范围、秸秆移动距离和旋耕刀受力;Matin等[11-12]采用高速摄影方法对比分析传统旋耕刀、一半宽度的旋耕刀和直刀工作过程得出,转速375~500 r/min、切土截距20~27 mm时,直刀碎土率无显著性差异,而土壤扰动量和扭矩明显优于另外2种旋耕刀。但在相关研究资料中,对不同深松、旋耕作业次序联合工作过程及功耗影响的研究较少。

因此,为探明深松、旋耕作业次序对联合工作过程和功耗的影响,本文采用离散元法,研究深松旋耕作业次序和旋耕深松作业次序的工作过程。在此基础上,明确旋耕深度、深松深度对两作业次序的功耗影响,并通过田间试验进行验证,以期为华北平原壤土区深松旋耕联合作业机的设计、优化提供参考。

1 材料与方法

1.1 试验设备

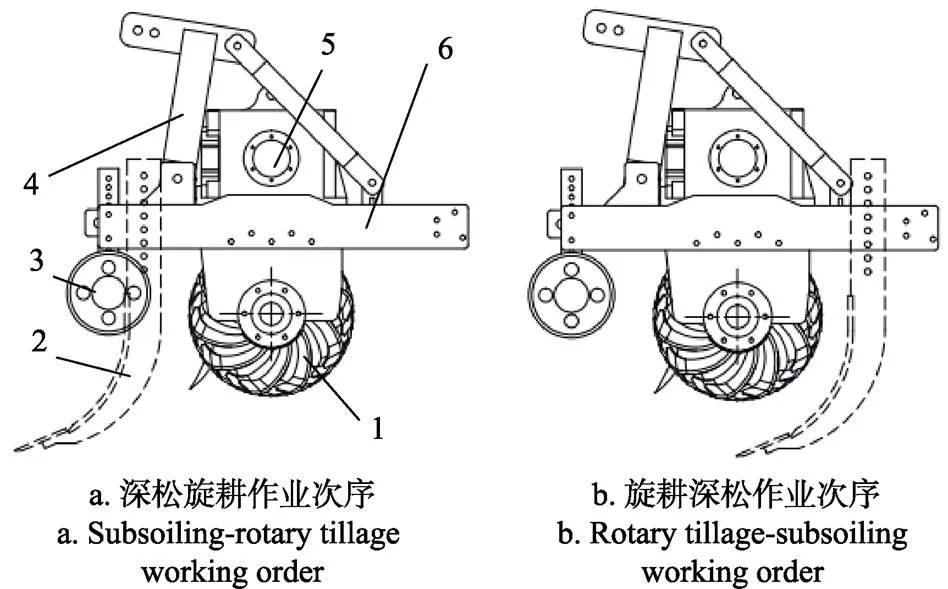

华北平原壤土区常见的深松旋耕联合作业机多为深松旋耕作业次序,如图1a所示。可调整深松铲安装位置实现旋耕深松作业次序,如图1b所示。试验用联合作业机主要由旋耕部件、深松部件、限深轮、悬挂架、变速箱及机架组成。整机通过限深轮及深松铲与机架的连接点改变深松与旋耕深度,主要参数有:拖拉机配套动力≥66.2 kW、作业幅宽2 500 mm、外形尺寸(长×宽×高)1 000 mm×2 868 mm×1 285 mm(可调)、旋耕深度≤ 20 cm、深松深度≤45 cm、深松铲4个、深松铲间距625 mm。其中旋耕刀辊采用左、右刀轴上的旋耕刀按双头螺旋线对称排列,以抵消刀轴横向水平力,减小对刀轴端轴承的影响。同一平面方向相反的旋耕刀相位角为180°,同一螺旋线上的同向相邻旋耕刀升角为72°。为保证旋耕深度,旋耕刀选用IIT245弯刀,回转半径为245 mm,刀轴外径为80 mm。为满足深松作业深度和强度要求,使用的深松铲长度为900 mm,铲柄宽度为90 mm,厚度为 25 mm,切削刃角取60°;铲尖选用凿形铲,入土角23°。

1. 旋耕部件 2. 深松部件 3. 限深轮 4. 悬挂架 5. 变速箱 6. 机架

1.2 离散元土壤模型与机具模型的建立

本文采用离散元仿真法与田间试验综合分析深松、旋耕作业次序对联合工作过程和功耗的影响。为准确反映深松旋耕和旋耕深松两作业次序仿真的准确性,根据华北平原壤土区土壤特性,通过离散元分析软件EDEM建立耕作层、犁底层、心土层3层土壤模型[13],运用SolidWorks软件建立两作业次序机具模型。

应用干筛法测量试验区土壤质地为轻壤土(黏粒2.78%),土壤颗粒之间表现出散粒体物料特性,土壤颗粒之间粘附力较小,且表现出一定的压缩性。因此确定土壤颗粒与边界接触模型[14-15]:Hertz-Mindlin为土壤与旋耕部件、土壤与深松部件之间的接触模型;土壤颗粒可塑性变形的Hysteretic Spring接触模型和法向粘聚力的Linear Cohesion接触模型共同为土壤颗粒之间的接触模型。通过对耕作层、犁底层、心土层3层仿真土壤颗粒的标定、土壤动静摩擦因数测量等室内试验得到颗粒本征参数和土壤颗粒接触参数,同时参考前期的研究[13],设置耕作层厚度为150 mm(颗粒数为167 959个)、犁底层厚度为120 mm(颗粒数为139 753个)、心土层厚度为330 mm(颗粒数为386 110个),并采用逐层生成的方法建立虚拟土槽。受到仿真运行时间和存储空间的限制,在不影响仿真结果前提下,去掉限深轮,建立尺寸合适的虚拟土槽,基本尺寸为(长×宽×高)3 000 mm×2 600 mm× 600 mm。

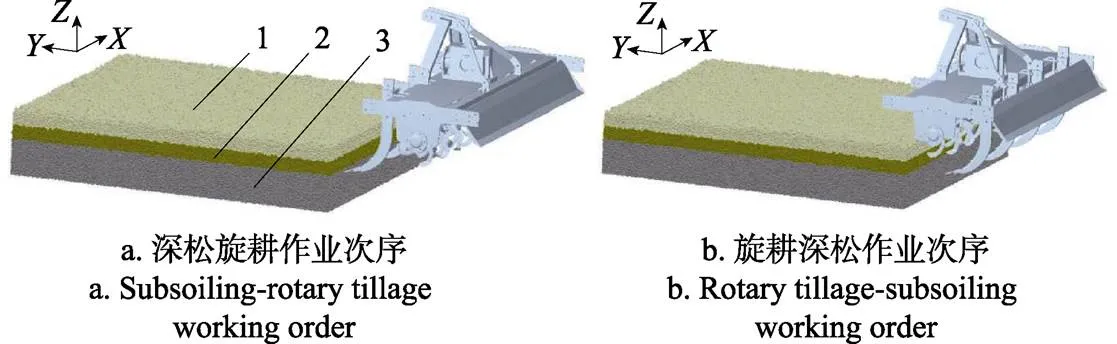

运用SolidWorks软件同比例创建深松旋耕作业次序和旋耕深松作业次序的机具仿真模型导入EDEM中,仿真土壤模型与两作业次序的机具模型如图2所示。为保证机器仿真过程中土壤颗粒连续运动,设定固定时间步长为2×10-5s,Rayleigh时间步长的5%,总仿真时间为 3 s,网格单元尺寸为最小颗粒半径的3倍。

1. 耕作层 2. 犁底层 3. 心土层

2 离散元仿真结果

基于上述离散元土壤模型和几何模型的建立,分析深松、旋耕作业次序对联合工作过程中土壤运动、刀轴不同位置旋耕刀受力的影响;同时在不同深松、旋耕作业次序联合作业功耗理论分析基础上,建立以旋耕深度、深松深度为因素、以深松旋耕和旋耕深松两种作业次序功耗为指标的回归模型,并对2种作业次序功耗与作业质量进行综合分析。

2.1 两种作业次序土壤运动分析

为研究深松旋耕、旋耕深松工作时的土壤运动,分别对相同作业深度和不同作业深度两次序联合工作过程中的土壤运动进行分析。首先,结合现有深松联合作业机[16]与GB/T5668-2008《旋耕机》中幅宽为2 500 mm作业要求,并在保证机具作业质量良好的前提下,综合考虑实际作业深度、阻力及功耗等因素,设定作业速度0.8 m/s、旋耕转速350 r/min。其次,华北平原旋耕深度一般大于 8 cm;深松深度一般大于25 cm[17-18],本文旋耕深度取值8~20 cm,深松深度设为25~45 cm。最后,基于机具实际工作中深松、旋耕部件深度调节范围,分别设置旋耕深度h为10、15、20 cm,对应的深松深度h为25、35、45 cm。

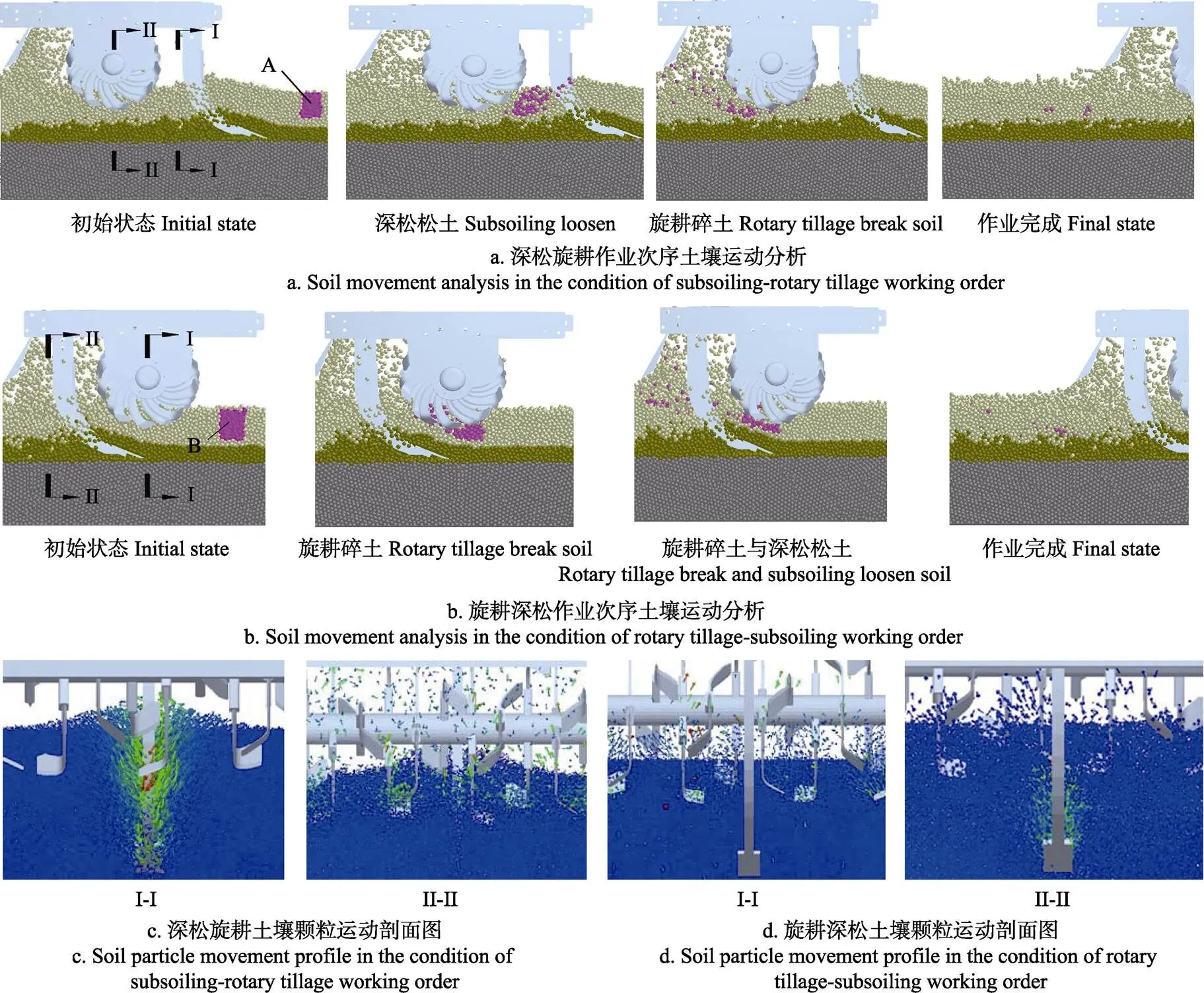

2.1.1 相同深度两种作业次序土壤运动分析

在相同旋耕、深松作业深度条件下,对两种作业次序工作过程土壤运动进行分析(以旋耕深度10 cm、深松深度25 cm为例),如图3所示。深松旋耕作业次序工作时(图3a),犁底层在深松铲铲尖的作用下按垂直于铲尖上表面方向向上方及两侧运动,犁底层被打破,土块A在铲柄的挤压、切削作用下沿铲柄两侧运动,深松结束后土块A被铲柄作业后呈松散状态,同时位置被抬高;后置旋耕刀不断对松散状态的土块A进行剪切、撕裂等作用,进一步破碎土壤;旋耕刀将破碎的土块A向后上抛起,土壤颗粒击打在后挡板,沿后挡板下落到地表。从而实现深松旋耕联合作业表层土壤细碎平整,深层土壤疏松的目的。旋耕深松作业次序工作时(图3b),前置旋耕刀交替不断对未耕作土块B进行剪切、撕裂、翻转、抛掷等作用;当土块B运动到深松铲铲尖上方时,深松铲连续松碎深层土壤,打破土块B下方的犁底层破碎后的土块B不断被旋耕刀抛起撞击深松铲和后端板;且土壤在重力作用下沿后挡板下落到地表和深松垄沟中,完成旋耕深松联合作业。旋耕深松工作过程中,从深松松土至作业完成,深松部件与旋耕部件共同作用在土块B上,因此旋耕深松作业次序比深松旋耕作业次序工作更为紧凑。

由图3a、图3c可知,在铲柄和铲尖的作用下,在深松铲两侧形成V形松碎区,构成虚实相间的土壤耕层结构(图3c中I-I)。深松铲对土壤扰动小,与深松铲表面接触的土壤运动较快(蓝色代表颗粒静止、红色代表颗粒速度较大、绿色介于两者之间,同下);深松铲作业后,V形区土壤疏松并将沟壑周围土壤抬高,使后续旋耕刀入土深度增加,旋耕刀在虚实相间的土壤耕层上作业(图3c中II-II),土壤扰动较大。由图3b、图3d表明,旋耕刀不断对未作业的耕作层土壤进行破碎,使土壤向后上方抛起,土壤扰动大(3d中I-I);由于与铲柄接触的耕作层土壤经旋耕作业后较松碎,因此铲尖是深松铲主要受力部位,与铲尖接触的土壤颗粒速度最大(3d中II-II)。综上得出,不同深松、旋耕作业次序联合工作时整机前方的土壤松碎过程有差异,旋耕深松作业次序作业更为紧凑,两种作业次序中深松部件与旋耕部件工作时地表的耕层初始状态不同。

注:粉色颗粒表示所选土块A、B;蓝色箭头表示颗粒静止、红色箭头表示颗粒速度较大、绿色箭头表示颗粒速度介于两者之间。

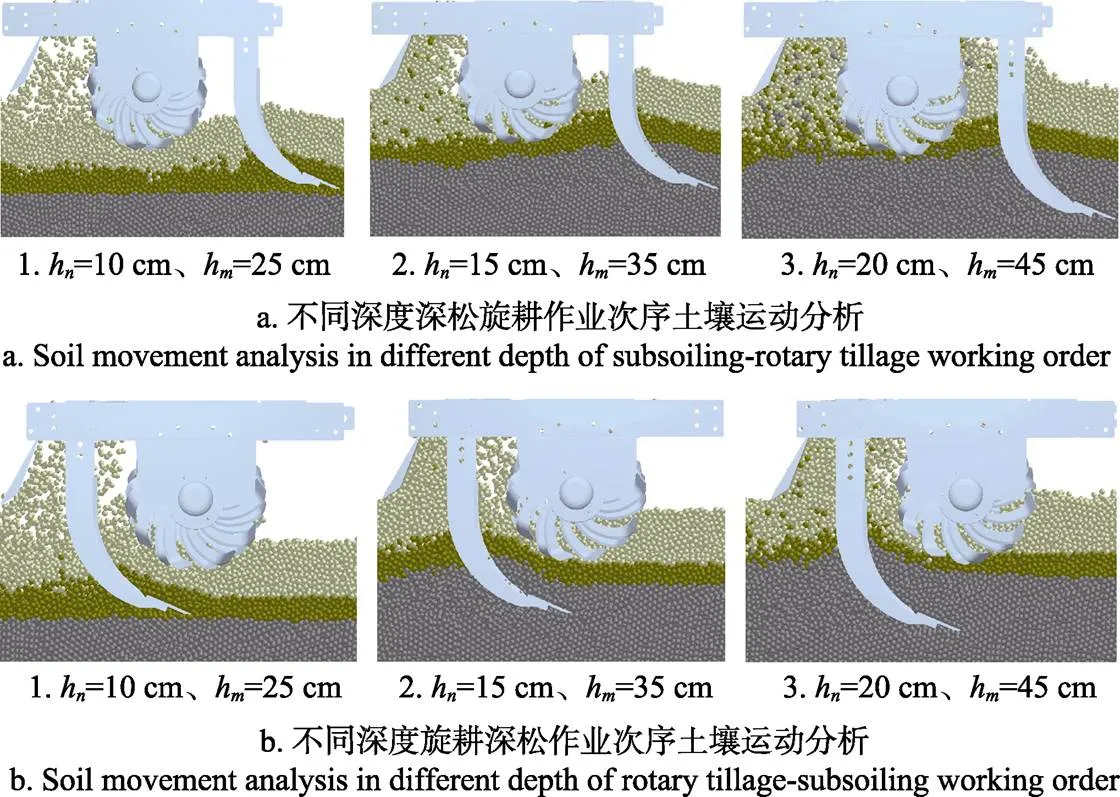

2.1.2 不同深度两种作业次序土壤运动分析

在不同旋耕、深松作业深度条件下,分析2种作业次序工作稳定段时土壤运动,如图4所示。当旋耕深度h=10 cm、深松深度h=25 cm时,两作业次序的旋耕部件均在耕作层作业(图4a-1),深松旋耕作业次序中旋耕部件后置有利于掩埋前置深松铲作业后形成的沟壑,又因后挡板与旋耕部件构成的空间比旋耕深松作业次序小,进一步增加壅土量,从而增加地表平整度和植被埋覆率。旋耕深松作业次序中深松部件后置,作业时旋耕刀向后抛送土壤颗粒(图4b-1),受到深松铲柄和后挡板的阻挡,使土壤颗粒下落到两深松铲之间以及深松铲作业后形成的沟槽中,在地表形成沟壑;随着深松、旋耕作业深度的增加,当h=15 cm、h=35 cm时,深松旋耕作业次序深松铲将旋耕部件前方的犁底层土壤抬起(图4a-2),旋耕部件同时对耕作层和犁底层土壤破碎,增加旋耕作业功耗。旋耕深松作业次序中深松铲后置,旋耕部件未作用较硬的犁底层土壤(图4b-2);当h=20 cm、h=45 cm时,深松旋耕作业次序旋耕部件对深松铲抬起的大量犁底层和心土层土壤工作(图4a-3),增加作业功耗,又由于后挡板与旋耕部件构成的空间小,土壤被旋耕刀向前抛送,造成旋耕重复作业,进一步增加作业功耗,而旋耕深松作业次序避免了上述问题(图4b-3)。随着旋耕深度的增加,大量的土壤被破碎、土壤膨松度增加且后档板起到一定的镇压作用,提高了两种作业方式的地表平整度。综合以上可知,不同的作业深度下,两作业次序作业后的地表状况不同。当作业深度增加时,与旋耕深松作业次序比,深松旋耕作业次序作用的深层土壤较多。

注:hn为旋耕深度,hm为深松深度。

2.1.3 工作过程中旋耕刀受力

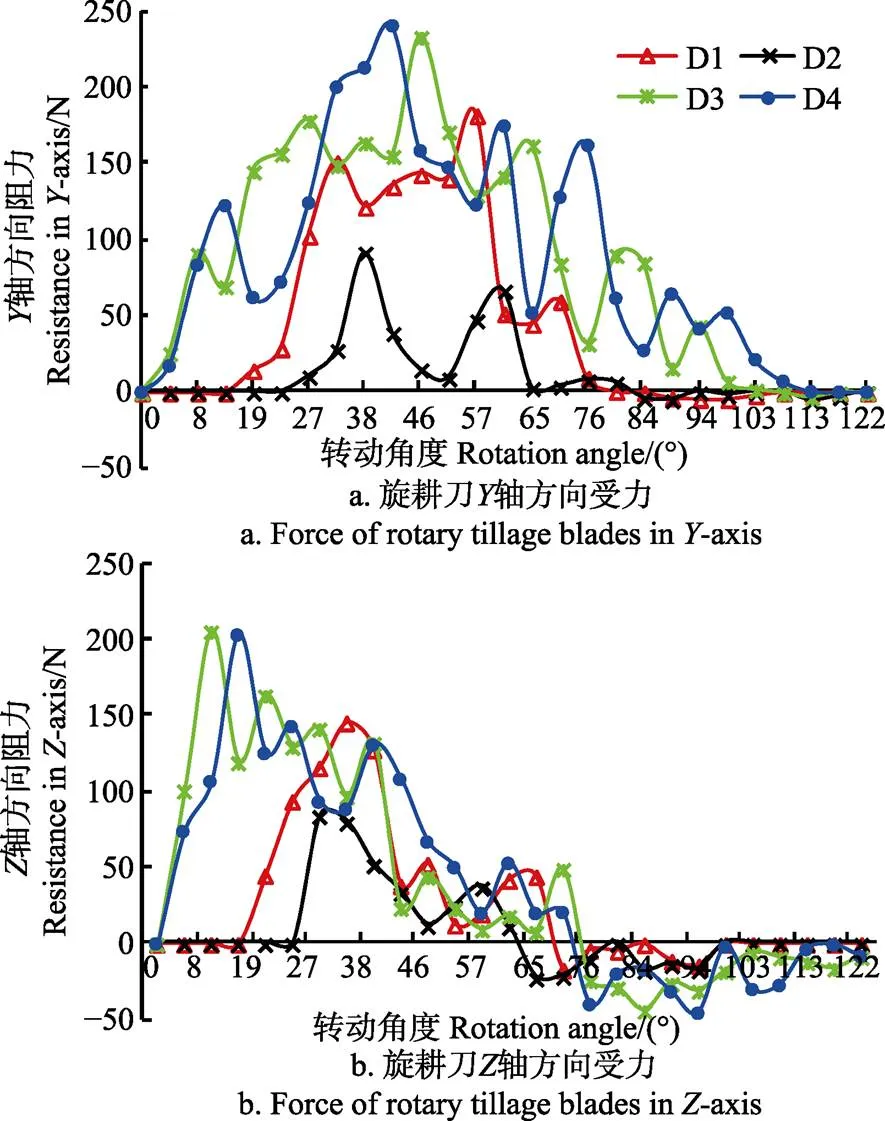

深松、旋耕作业次序的不同对联合作业深松铲、旋耕刀受力均有影响,其中旋耕刀的受力更影响联合作业机振动、零部件寿命及作业稳定性。为分析不同深松、旋耕作业次序联合工作过程中旋耕刀受力,在深松旋耕作业次序中选取深松铲正后方1把旋耕刀D1和相邻的1把旋耕刀D2(旋耕深度10 cm、深松深度25 cm);并在旋耕深松作业次序旋耕刀辊同样的位置选取2把旋耕刀D3和D4,分析旋耕刀前进方向(图2中轴)和垂直方向(图2中轴)受力。设置EDEM软件获取数据时间间隔为0.001 s,取两作业次序工作平稳段,读取旋耕刀作业时轴、轴阻力与仿真时间变化曲线,通过转动角度与旋耕转速转化公式:=36060(为转动角度,(º);为仿真时间,s;为旋耕转速,r/min),可得到上述4把旋耕刀沿水平方向(轴)和垂直方向(轴)阻力随旋耕刀转动角度的变化曲线,如图5a、5b所示。

旋耕刀开始接触土壤时,转角计为0°、水平方向和垂直方向阻力为0,随着刀轴旋转转角的增加旋耕刀切削土壤。旋耕刀水平阻力先增加后减小,在转角在38°~57°之间阻力最大,随后逐渐下降至为0;垂直阻力增加较快至最大,而后缓慢下降至0,在60°~80°之间旋耕刀垂直阻力由向上变为向下,最后完成切土。经测量,深松旋耕作业次序中,D1旋耕刀水平、垂直阻力的最大值为182.4和146 N,大于D2旋耕刀水平、垂直阻力的最大值91.9和84.2 N;D1旋耕刀水平和垂直阻力的平均值分别为44.6和29.7 N,亦大于D2旋耕刀水平阻力(13.3 N)和垂直阻力(16.3 N)。旋耕深松作业次序中D3、D4旋耕刀水平方向和垂直方向阻力变化趋势和大小差异较小(图5a、5b),其中D3、D4旋耕刀水平方向阻力最大值分别为234和241 N、平均值为86.7和87.6 N;垂直方向阻力最大值分别为205.9和203.5 N,平均值分别为55.3和56.8 N。

注:D1为深松旋耕作业次序中深松铲正后方的旋耕刀;D2为D1旋耕刀相邻的旋耕刀;D3、 D4为旋耕深松作业次序中选取与D1、D2相同位置的旋耕刀。

2.2 功耗回归模型建立

通过现有的研究基础,分析深松、旋耕作业次序的不同对联合作业功耗影响,运用试验设计原理与方法,建立以旋耕深度、深松深度为因素,以2种作业次序功耗为指标的回归方程。

2.2.1 深松、旋耕作业次序对联合作业功耗影响原因分析

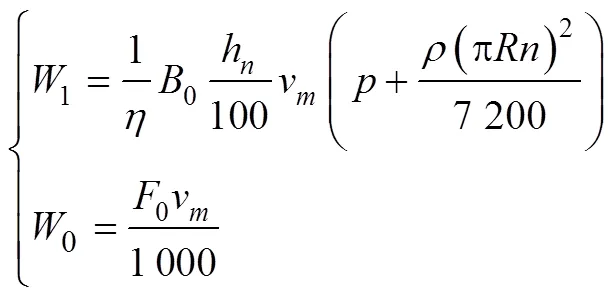

作业功耗是评定深松旋耕联合作业机的重要指标,一般不大于85%的配套功率。2种作业次序的功耗主要来源于旋耕部件和深松部件。旋耕部件的功耗主要由旋耕刀切削土壤、抛掷土垡、推动旋耕机前进、传动部分消耗以及克服土壤沿水平方向作用于刀轴上的反力所消耗的功率组成[19-20],深松部件功耗主要为深松铲克服土壤阻力所作的功。当旋耕部件与深松部件单项作业时,可参考现有的经验公式进行计算旋耕部件作业功耗1与深松部件作业功耗0[21]。

式中1为旋耕部件作业功耗,kW;0为深松部件作业功耗,kW;为旋耕作业部件传动效率,0.8~0.9;0为作业幅宽,m;h为旋耕深度,cm;v为作业速度,m/s;为旋耕转速,r/min;为旋耕切土比阻,N/m2;为耕前土壤密度,kg/m3;为旋耕刀回转半径,m;0为深松铲阻力,N。

由式(1)可知,旋耕部件作业功耗1大小与0、h、v、、、、等参数有关,其中研究表明旋耕切土比阻与土壤的紧实度、孔隙度、容重等物理参数相关[22]。深松部件作业功耗0与0、v呈线性关系。深松铲阻力0与深松铲入土角、凿形铲铲宽、凿形铲铲长、切削刃角、铲柄厚度、铲柄宽度、铲柄弯折处内弧半径等深松铲结构参数;与土壤密度、土壤内聚力、土壤与深松铲摩擦因数以及深松深度h等土壤物理参数相 关[23-24]。综上可知,当旋耕部件、深松部件结构及工作参数相同时,单项深松、旋耕作业功耗主要与作业前土壤的物理参数有关。

当深松部件与旋耕部件联合作业时,依据图3c、3d分析可知,深松旋耕作业次序中深松部件在未耕作的土壤条件下工作,而旋耕深松作业次序中深松部件在已旋耕的土壤环境下工作;同样深松旋耕作业次序中旋耕部件在已深松的地表工作,旋耕深松作业次序中旋耕部件在未耕作的地表工作。两作业次序中深松部件、旋耕部件作业前的土壤耕层结构以及土壤的紧实度、孔隙度、容重等物理参数不同,联系上述结论深松、旋耕作业功耗与作业前土壤条件有关,可得出不同深松、旋耕作业次序影响联合工作时作业功耗。在所需的旋耕深度8~ 20 cm以及深松深度25~45 cm范围内,随着作业深度的增加,单项旋耕与深松作业功耗变化的数值、幅度有差异[25-26],结合2.1.2节分析可得,当作业深度的增加时,2种作业次序功耗增加的程度也不同。

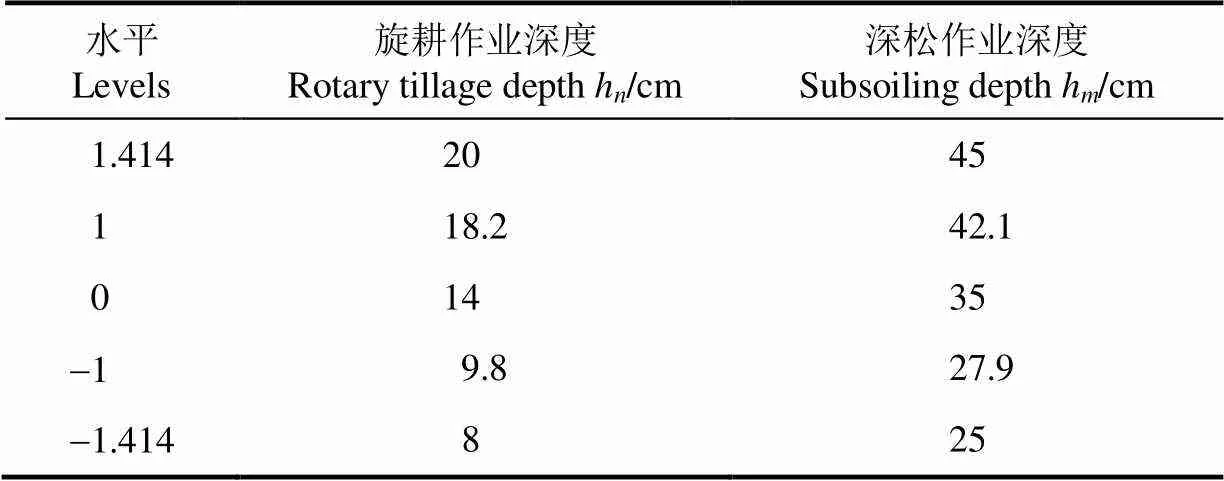

2.2.2 试验设计与仿真作业功耗测量方法

为明确深松、旋耕作业次序对联合作业功耗的影响,以及确定深松、旋耕作业深度对功耗的变化规律,文中应用离散元仿真法建立旋耕深度、深松深度与2种作业次序功耗的回归模型。应用Design-Expert 8.0.6分析软件,根据Central-Composite Design(CCD)试验设计原理,以旋耕深度h和深松深度h为试验因素,分别以深松旋耕和旋耕深松作业次序功耗W、W为评价指标,进行离散元仿真(2种作业次序作业速度与旋耕转速同2.1节)。设置试验因素及水平如表1所示。

表1 试验因素及水平

两作业次序功耗由作业扭矩产生的功耗¢1和整机作业阻力2产生的功耗¢2组成。测量方法为:取作业平稳时段,通过EDEM图表生成模块,得到在一定时间段内旋耕部件作业扭矩和整机作业阻力与时间变化关系。求得旋耕扭矩和作业阻力平均值即为和2。功耗W、W可由式(2)求得[27]。

式中W为深松旋耕作业次序功耗,kW;W为旋耕深松作业次序功耗,kW;¢1为扭矩产生的功耗,kW;¢2为阻力产生的功耗,kW;为旋耕部件作业扭矩,N∙m;2为整机作业阻力,N。

2.2.3 功耗测量结果与回归方程

利用EDEM软件运行试验方案和结果如表2所示,通过Design-Expert 8.0.6分析软件对试验结果进行处理,分析旋耕深度h和深松深度h对两工作方式功耗指标影响的显著性,拟合回归方程获得试验指标的响应模型。

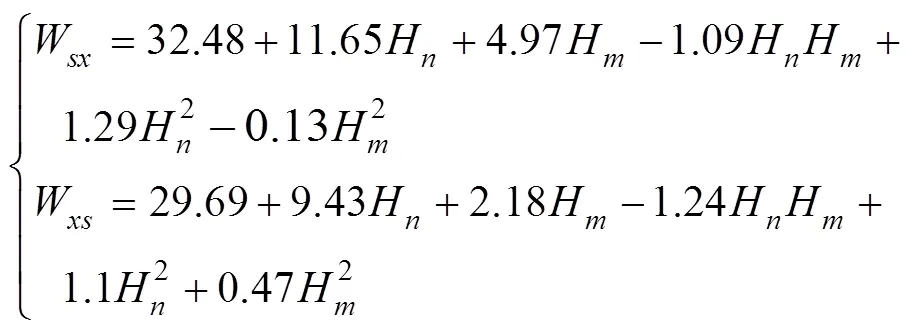

深松旋耕作业次序和旋耕深松作业次序作业功耗W、W响应面回归模型检验均非常显著(<0.000 1);两仿真模型的校正决定系数Adj2=0.997 7、复相关系数2=0.998 6,失拟项为分别为0.140 4、0.189 7均大于0.01,说明模型拟合程度良好,试验误差小,深松旋耕作业次序和旋耕深松作业次序作业功耗W、W与因素编码值的回归方程如式(3)所示(H、H分别为旋耕深度h、深松深度h因素编码值)。深松旋耕与旋耕深松中旋耕深度和深松深度交互作用值分别为0.003 4、0.000 3,小于0.01,均对作业功耗影响显著。

2.3 两种作业次序功耗与作业质量综合分析

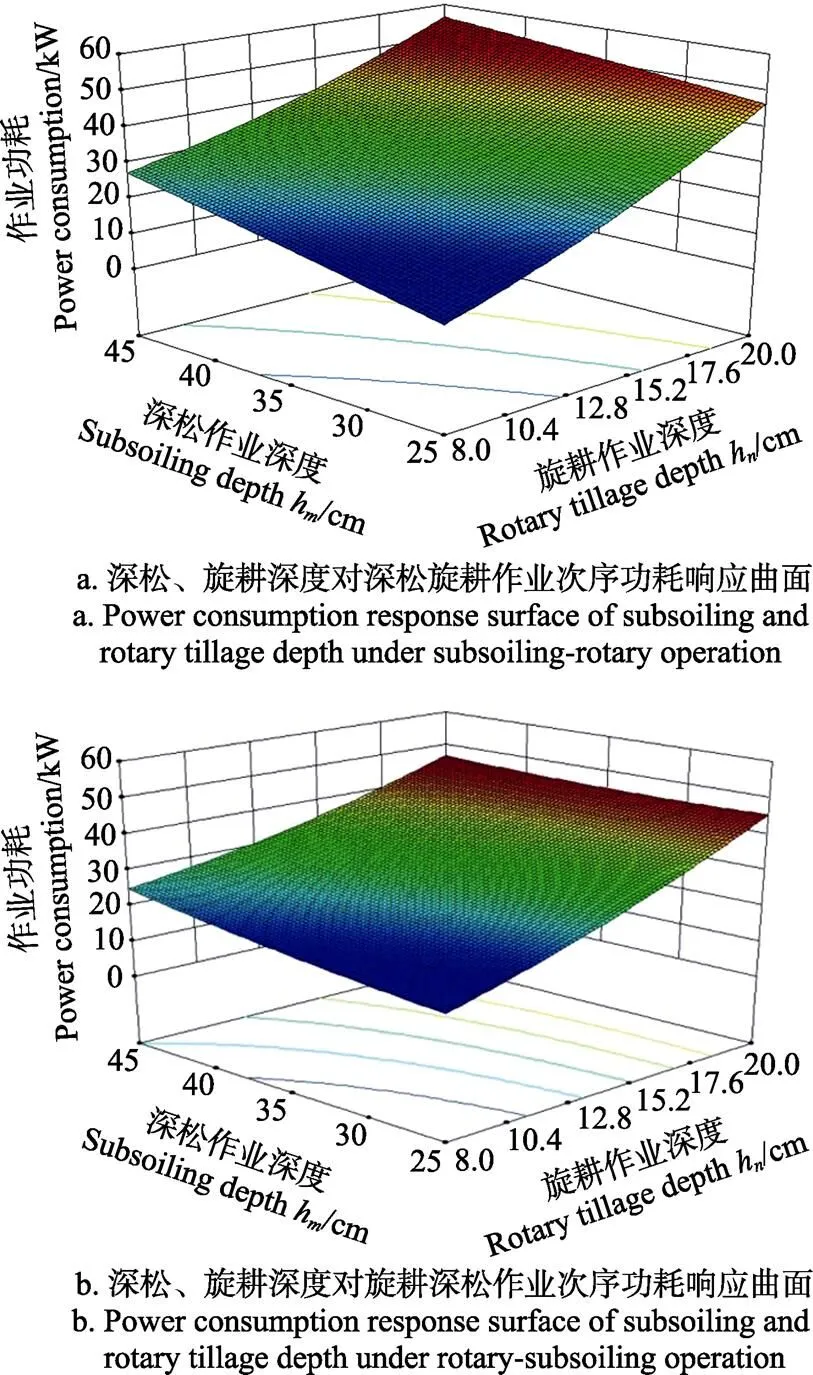

由图6所示的两作业次序作业功耗响应曲面图可知,随着旋耕深度和深松深度的增加,2种作业次序功耗增加幅度不同,深松旋耕作业次序功耗比旋耕深松作业次序功耗增加幅度大。为此,为综合分析两种作业次序功耗和作业质量,依据等分原则,选取与2.1节相同的旋耕深度和深松深度进行测量。

图6 2种作业次序作业功耗响应曲面图

以地表平整度、土壤膨松度、植被埋覆率作为两作业次序作业质量考核指标。测量方法为,取两作业次序作业平稳段,截取不同作业深度土槽横断面。提取横断面耕前地表线、两作业次序作业后地表线、基准线和理论深松沟底线。参考耕作机械作业后地表平整度、土壤膨松度计算方法[28-29],可得两作业次序作业后地表平整度、土壤膨松度。为简化模型提高仿真运算速度,选取土槽表层土壤颗粒,测量表层一定区域内耕前与耕后绿色颗粒数量,计算出变化百分比为植被埋覆率[30]。

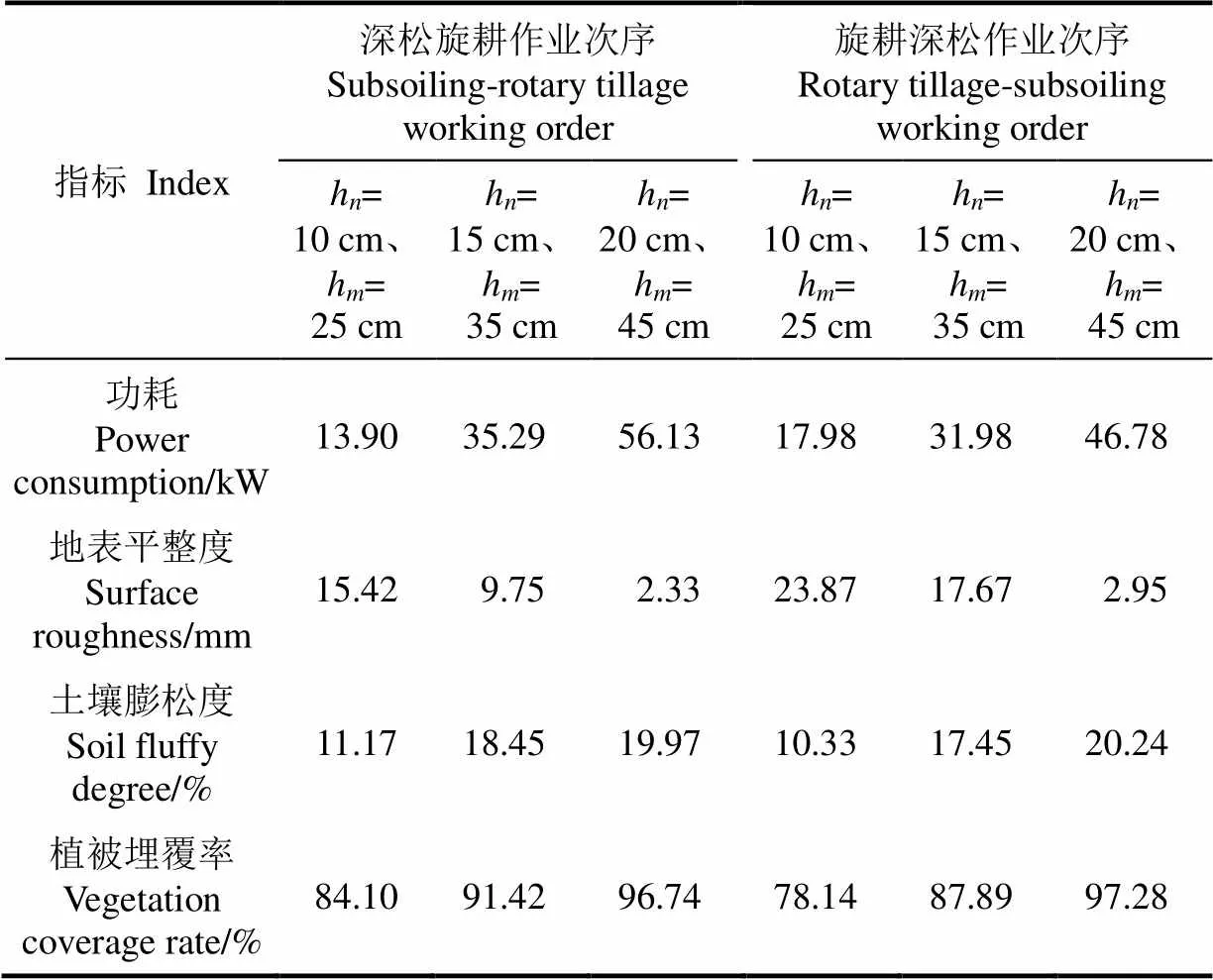

基于上述方法与式(3)可得指标仿真与功耗测量结果,如表3所示,当h=10 cm、h=25 cm时,两作业次序作业功耗较小,其中深松旋耕作业次序功耗小于旋耕深松作业次序。深松旋耕作业次序地表平整度为 15.42 mm,植被埋覆率84.10%,均优于旋耕深松作业次序。两作业次序土壤膨松度相差不大;当h=15 cm、h= 35 cm时,深松旋耕作业次序功耗为35.29 kW,大于旋耕深松作业次序。两作业次序地表平整度、土壤膨松度以及植被埋覆率均明显提高,其中深松旋耕作业次序地表平整度、植被埋覆率优于旋耕深松作业次序,土壤膨松度相差不明显;当h=20 cm、h=45 cm时,两作业次序作业功耗均达到最大,深松旋耕作业次序功耗比旋耕深松作业次序高9.35 kW,经测量,深松旋耕作业次序整机阻力为15 345 N,阻力较大,考虑到机具幅宽为2 500 mm,不适用于深层耕作,而旋耕深松作业次序整机阻力相对较小为8 571 N。2种作业次序地表平整度、土壤膨松度、植被覆盖率均为最优,且差异不显著。综合以上分析得出,2种作业次序均能满足华北平原深松旋耕作业要求,深松旋耕作业次序适用于深度较浅时作业;旋耕深松作业次序有利于较深层土壤耕作。

表3 作业指标仿真测量结果

3 田间试验

3.1 试验条件与材料

试验条件:田间试验于2017年4月在河北省涿州市东城坊镇(115°56¢E、39°28¢N)中国农业大学河北北部耕地保育科学观测实验站进行。实验站土壤质地为轻壤土、前茬作物玉米,经粉碎机粉碎后秸秆覆盖均匀,覆盖量1.71 kg/m2。

试验仪器:雷沃M904型拖拉机、约翰迪尔904型拖拉机、1SZL-250型深松旋耕联合作业机(旋耕刀为IIT245弯刀;深松铲长度为900 mm、铲柄宽度为90 mm、厚度为25 mm,其强度和长度能实现旋耕深度≤20 cm,深松深度≤45 cm条件下作业)、旋耕深松联合作业机(1SZL- 250型深松旋耕联合作业机深松铲安装在旋耕部件后方)、北京中航科电测控技术有限公司ZH07型扭矩转速传感器,准确度±0.3%Fs、温州市一鼎仪器制造有限公司HF100艾力数显拉压测力计,精度±0.5%、北京航天智控监测技术研究院AIC3600型振动分析仪等。

3.2 试验方法

试验田被划分6个长度为100 m、宽度为5 m的试验小区,试验小区中间60 m作为测量区域。结合2.3节仿真选择对应的旋耕深度h与深松深度h,检验仿真得到的两作业次序功耗回归模型准确性。当作业平均速度为0.8 m/s、旋耕转速稳定在350 r/min时,采用振动分析仪将磁性探头吸附在旋耕部件机架两侧上方,实时读取测量机具振动加速度;地表平整度、土壤膨松度、植被覆盖率参考JB/T10295-2001《深松整地联合作业机》测定。利用扭矩转速传感器测定对应不同深松、旋耕深度时的扭矩;通过安装在两辆拖拉机之间的数显拉压测力计同步测量牵引力(悬挂机具的拖拉机为空挡、输出轴转速为720 r/min;前方拖拉机提供牵引力),减去空载时的牵引力即为机具作业阻力,求取扭矩和作业阻力平均值,应用式(2)计算2种作业次序作业功耗。

3.3 试验结果

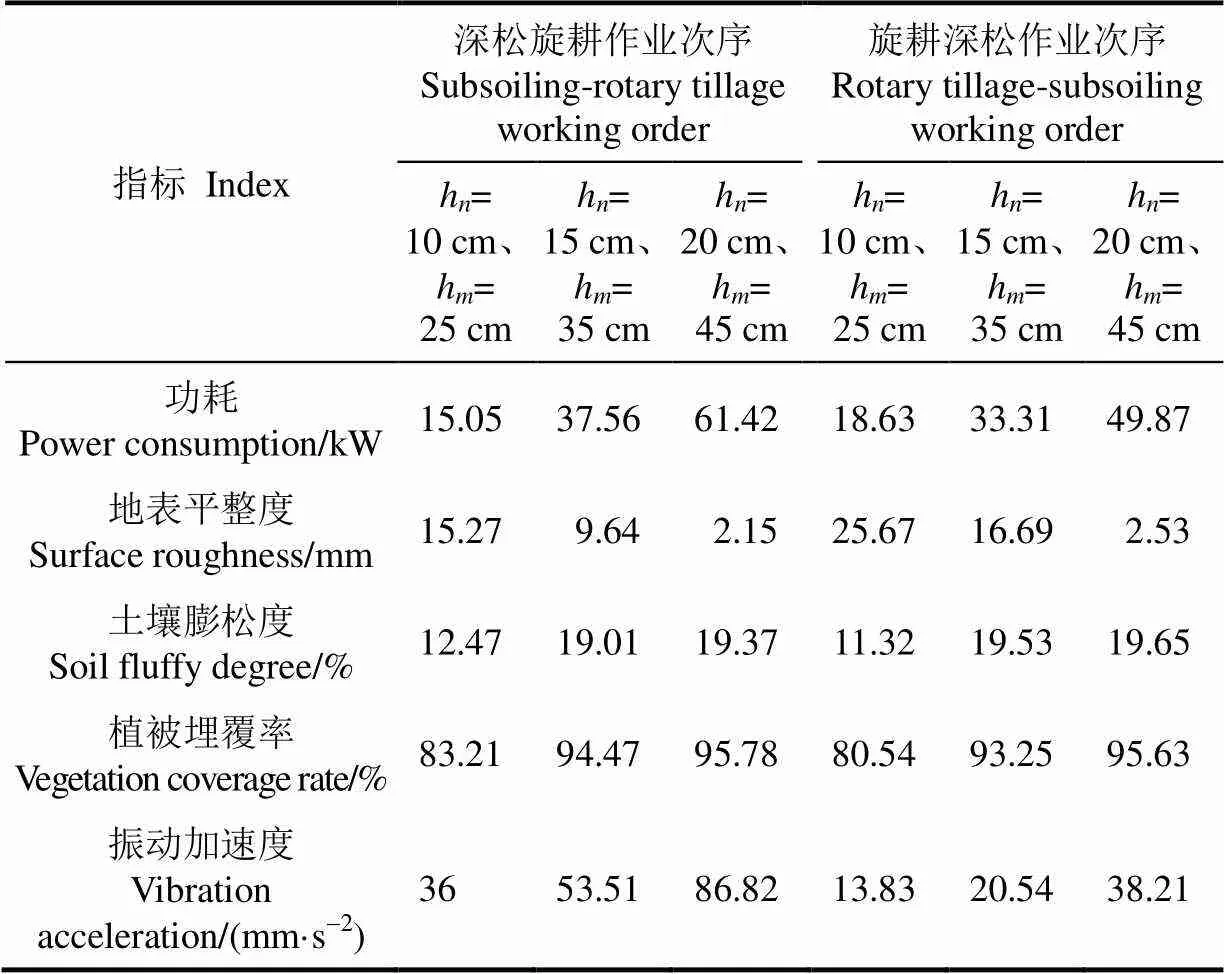

各指标均为行程结果的平均值,机具作业振动加速度、地表平整度、土壤膨松度、植被覆盖率及作业功耗试验结果如表4所示。

表4 试验指标田间实测结果

由表4试验指标田间实测与表3仿真结果对比可得,深松旋耕作业次序在不同深度功耗实测值分别为15.05、37.56、61.42 kW,与功耗仿真值误差分别为1.15、2.27、5.29 kW;旋耕深松作业次序在不同深度功耗实测值分别为18.63、33.31、49.87 kW,与功耗仿真值误差分别为0.65、1.33、3.09 kW。由扭矩转速传感器计和数显拉压测力计读数可知,当h=20 cm、h=45 cm时,两次序作业阻力和扭矩大幅度增加,机具作业稳定性降低(深松旋耕作业次序比旋耕深松作业次序差),作业速度和转速分别维持在0.56 m/s和310 r/min左右,无法达到设定值,又因作业深度增加,土壤犁底层、心土层坚硬的土块增多,仿真与实测功耗误差变大。田间实测的2种作业次序的地表平整度、土壤膨松度、植被埋覆率,随着作业深度增加提高了两次序作业质量,其数据与离散元仿真测量的数值变化趋势基本一致。总体而言,通过离散元仿真建立的2种作业次序作业深度与作业功耗的回归方程及测量地表平整度、土壤膨松度及植被埋覆率基本能真实反映田间作业情况。

3.4 讨 论

3.4.1 深松、旋耕作业次序对联合工作过程的影响

深松旋耕作业次序首先对未耕区(耕作层、犁底层、心土层)土壤进行深松松土(图3a、图3c),前置深松部件作业后在深松铲两侧形成V形土壤松碎区,其次后置的旋耕部件在虚实相间的土壤耕层上进行旋耕碎土。仿真测量深松铲后方相邻旋耕刀作业一个周期,水平和垂直方向受力相差较大,刀辊受力不均匀,其主要原因为,D2旋耕刀对应深松铲完全疏松的土壤,D1旋耕刀对应坚实的土壤(图3c中I-I);旋耕深松作业次序中首先对未耕区(耕作层)土壤进行旋耕碎土(图3b、图3d),而后深松部件较紧凑地对犁底层和心土层进行碎土。由于未耕区土壤的硬度、紧实度相对比较均匀,仿真测量与深松旋耕作业次序相同位置的旋耕刀作业一个周期,D3、D4旋耕刀水平和垂直方向受力基本相同,其刀辊受力均匀。通过田间试验测量两机具作业振动(表4)可知,相同作业深度条件下,旋耕深松作业次序振动加速度明显小于深松旋耕作业次序,并随着作业深度的增加振动加速度差值变大,验证了旋耕深松作业次序刀辊受力均匀。由以上分析得出,旋耕深松作业次序相邻旋耕刀水平、垂直方向阻力相当,从而使刀辊受力均匀,有利于减少机具振动、增加旋耕零部件寿命和作业稳定性。为进一步优化华北平原壤土区常用的深松旋耕联合作业机,建议通过改变深松旋耕作业次序中旋耕刀结构及排列方式,以降低机具振动。

3.4.2 深松、旋耕作业次序对联合作业功耗的影响

当旋耕深度、深松深度较浅时,深松旋耕作业次序功耗小于旋耕深松作业次序(图6、表3、表4)。结合图4分析其原因为,深松、旋耕作业较浅时,两作业次序旋耕部件均在耕作层作业,其中深松旋耕作业次序中深松铲作业后形成V形土壤松碎区,使后续旋耕功耗减少(图3c),而旋耕深松作业次序中,旋耕作业在未耕区功耗大(图3d)。而两作业次序深松深度较浅,作用在土壤耕层的深松阻力相差不大;当旋耕深度、深松深度较大时,旋耕深松作业次序功耗小于深松旋耕作业次序,旋耕深松作业次序较适用深层耕作(图6、表4)。联系图4分析其原因为,作业深度较大时深松旋耕作业次序深松铲前置使较多的深层犁底层和较硬的心土层土壤抬起增加了后续的旋耕作业功耗,又因土壤被旋耕刀向前抛送,造成旋耕重复作业,同时深松铲阻力产生的功耗比旋耕深松作业次序的深松铲大,因此,作业深度较大时,不宜采用深松旋耕作业次序联合作业,可采用单项作业或者旋耕深松作业次序联合作业。

4 结 论

1)本文采用离散元法分析两作业次序工作过程得出,旋耕深松作业次序工作较为紧凑、刀辊受力均匀。当作业深度增加时,深松旋耕作业次序作用在的深层土壤较多。

2)由功耗回归方程与作业质量综合分析可知,当旋耕深度为10 cm、深松深度为25 cm时,深松旋耕作业次序功耗为13.90 kW,小于旋耕深松作业次序(17.98 kW),深松旋耕作业次序地表平整度、植被埋覆率,优于旋耕深松作业次序,土壤膨松度相差不大;当旋耕深度为20 cm、深松深度为45 cm时,深松旋耕作业次序功耗比旋耕深松作业次序高9.35 kW,作业质量差异不显著。随着作业深度的增加,提高了作业质量,增加了作业功耗,其中深松旋耕作业次序功耗增加的幅度大。

3)田间试验表明:离散元仿真建立的回归方程及测量的作业质量结果可信;旋耕深松作业次序机具振动加速度低于深松旋耕作业次序,验证了旋耕深松作业次序刀辊受力均匀。

[1] 张强,梁留锁. 农业机械学[M]. 北京:化学工业出版社,2016.

[2] 丁启朔,丁为民. 现代土壤机械耕作研究的综述[J]. 土壤通报,2006,37(1):149-153. Ding Qishuo, Ding Weimin. Modern soil tillage research a review[J]. Chinese Journal of Soil Science, 2006, 37(1): 149-153. (in Chinese with English abstract)

[3] 郑侃,何进,王庆杰,等. 联合整地作业机具的研究现状[J]. 农机化研究,2016,38(1):257-263. Zheng Kan, He Jin, Wang Qingjie, et al. The Current Research Status of Combined Tillage Machine[J]. Journal of Agricultural Mechanization Research, 2016, 38(1): 257-263. (in Chinese with English abstract)

[4] 金亮,赵亚祥,田耘. 深松旋耕联合作业机的研究现状及问题浅析[J]. 农业与技术,2014,34(4):53-54.

[5] 黄玉祥,杭程光,苑梦婵,等. 深松土壤扰动行为的离散元仿真与试验[J]. 农业机械学报,2016,47(7):80-88. Huang Yuxiang, Hang Chengguang, Yuan Mengchan, et al. Discrete element simulation and experiment on disturbance behavior of subsoiling[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(7): 80-88. (in Chinese with English abstract)

[6] Li Bo, Chen Ying, Chen Jun. Modeling of soil claw interaction using the discrete element method[J]. Soil & Tillage Research, 2016, 158: 177-185.

[7] Shahgoli Gholamhossein, Shahi Naser. Modeling of soil and oscillatory tine interaction using discrete element method[J]. Environmental & Resource Economics, 2011, 42(1): 1-19.

[8] 方会敏,姬长英,Farman Ali Chandio,等. 基于离散元法的旋耕过程土壤运动行为分析[J]. 农业机械学报,2016,47(3):22-28. Fang Huimin, Ji Changying, Farman Ali Chandio, et al. Analysis of soil dynamic behavior during rotary tillage based on distinct element method[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(3): 22-28. (in Chinese with English abstract)

[9] 方会敏,姬长英,Farman Ali Chandio,等. 秸秆土壤旋耕刀系统中秸秆位移仿真分析[J]. 农业机械学报,2016,47(1):60-67. Fang Huimin, Ji Changying, Farman Ali Chandio, et al. Simulation analysis of straw movement in straw soil rotary blade system[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(1): 60-67. (in Chinese with English abstract)

[10] 方会敏,姬长英,张庆怡,等. 基于离散元法的旋耕刀受力分析[J]. 农业工程学报,2016,32(21):54-59. Fang Huimin, Ji Changying, Zhang Qingyi, et al. Force analysis of rotary blade based on distinct element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 54-59. (in Chinese with English abstract)

[11] Matin M A, Fielke J M, Desbiolles J M A. Furrow parameters in rotary strip-tillage: Effect of blade geometry and rotary speed[J]. Biosystems Engineering, 2014, 118(1): 7-15.

[12] Matin M A, Fielke J M, Desbiolles J M A. Torque and energy characteristics for strip tillage cultivation when cutting furrows using three designs of rotary blade[J]. Biosystems Engineering, 2015, 129(1): 329-340.

[13] 郑侃,何进,李洪文,等. 基于离散元深松土壤模型的折线破土刃深松铲研究[J]. 农业机械学报,2016,47(9): 62-72. Zheng Kan, He Jin, Li Hongwen, et al. Research on polyline soil breaking blade subsoiler based on subsoiling soil model using discrete element method[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(9): 62-72. (in Chinese with English abstract)

[14] Mustafa Ucgul, John M Fielke, Chris Saunders. Three dimensional discrete element modeling DEM of tillage accounting for soil cohesion and adhesion[J]. Biosystems Engineering, 2015, 129: 298-306.

[15] Mustafa Ucgul, John M Fielke, Chris Saunders. 3D DEM tillage simulation validation of a hysteretic spring plastic contact model for a sweep tool operating in cohesionless soil[J]. Soil & Tillage Research, 2014, 144(4): 220-227.

[16] 中国农业机械流通协会. 2015中国国际农业机械展览会深松机具荟萃集[C]. 青岛:中国农业机械流通协会,2015.

[17] 石彦琴,高旺盛,陈源泉,等. 耕层厚度对华北高产灌溉农田土壤有机碳储量的影响[J]. 农业工程学报,2010,26(11):85-90. Shi Yanqin, Gao Wangsheng, Chen Yuanquan, et al. Effect of topsoil thickness on soil organic carbon in high-yield and irrigated farmland in North China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(11): 85-90. (in Chinese with English abstract)

[18] 李霞. 振动深松减阻机理及试验研究[D]. 北京:中国农业大学,2013. Li Xia. Study on Mechanism of Traction Reduction and Experiment Vibrating Subsoiling[D]. Beijing: China Agricultural University, 2013. (in Chinese with English abstract)

[19] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003.

[20] 李守仁,林金天. 驱动型土壤耕作机械的理论与计算[M]. 北京:机械工业出版社,1997.

[21] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[22] Eradat O K, Witney B D. The determination of plough draught Part I prediction from soil and meteorological data with cone index as the soil strength parameter[J]. Journal of Terramechanics, 1982, 19(2): 97-106.

[23] 余泳昌,刘文艺,赵迎芳,等. 立柱式深松铲受力数学模型及试验分析[J]. 农业工程学报,2007,23(6):109-113. Yu Yongchang, Liu Wenyi, Zhao Yingfang, et al. Force mathematical model and examination analysis of the column subsoiler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(6): 109-113. (in Chinese with English abstract)

[24] 许春林,李连豪,赵大勇,等. 北方大型联合整地机设计与试验[M]. 北京:中国农业大学出版社,2014.

[25] 刘孝民,桑正中,王长兵. 潜土旋耕试验研究正、逆转单刀旋耕对比试验[J]. 佳木斯工学院学报,1997,15(3): 191-201. Liu Xiaomin, Sang Zhangzhong, Wang Changbing. Experimental research on rotary cultivation under soil comparative experiment to both up cut and down cut rotary cultivation[J]. Journal of Jiamusi Institute of Technology, 1997, 15(3): 191-201. (in Chinese with English abstract)

[26] 丁启朔,任骏,Belal Eisa Adam,等. 湿水稻土深松过程离散元分析[J]. 农业机械学报,2017,48(3):38-48. Ding Qishuo, Ren Jun, Belal Eisa Adam, et al. DEM analysis of subsoiling process in wet clayey paddy soil[J]. Transaction of the Chinese Society for Agricultural Machinery, 2017, 48(3): 38-48. (in Chinese with English abstract)

[27] 陈黎卿,梁修天,曹成茂. 基于多体动力学的秸秆还田机虚拟仿真与功耗测试[J]. 农业机械学报,2016,47(3): 106-111. Chen Liqing, Liang Xiutian, Cao Chengmao. Virtual simulation and power test of straw counters field based on multi body dynamics[J]. Transaction of the Chinese Society for Agricultural Machinery, 2016, 47(3): 106-111. (in Chinese with English abstract)

[28] 汲文峰,贾洪雷,佟金. 旋耕-碎茬仿生刀片田间作业性能的试验研究[J]. 农业工程学报,2012,28(12):24-30.Ji Wenfeng, Jia Honglei, Tong Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble- breaking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 24-30. (in Chinese with English abstract)

[29] 秦宽,丁为民,方志超,等. 犁翻旋耕复式作业耕整机的设计与试验[J]. 农业工程学报,2016,32(16):7-16. Qin Kuan, Ding Weimin, Fang Zhichao, et al. Design and experiment of plowing and rotary tillage combined machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 7-16. (in Chinese with English abstract)

[30] 郑侃,何进,李洪文,等. 反旋深松联合作业耕整机设计与试验[J]. 农业机械学报,2017,48(8):61-71. Zheng Kan, He Jin, Li Hongwen, et al. Design and experiment of combined tillage implement of reverse-rotary and subsoiling[J]. Transaction of the Chinese Society for Agricultural Machinery, 2017, 48(8): 61-71. (in Chinese with English abstract)

郑 侃,何 进,李洪文,陈黎卿,胡宏男,刘文政.作业次序对深松旋耕联合作业机作业质量及功耗的影响[J]. 农业工程学报,2017,33(21):52-60. doi:10.11975/j.issn.1002-6819.2017.21.006 http://www.tcsae.org

Zheng Kan, He Jin, Li Hongwen, Chen Liqing, Hu Hongnan, Liu Wenzheng.Influence of working order on working quality and power consumption of subsoiling and rotary tillage combined machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 52-60. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.006 http://www.tcsae.org

Influence of working order on working quality and power consumption of subsoiling and rotary tillage combined machine

Zheng Kan1, He Jin1※, Li Hongwen1, Chen Liqing2, Hu Hongnan1, Liu Wenzheng1

(1.100083,;2.230036,)

Subsoiling and rotary tillage combined cultivator is one of the most important tillage machines in China. In our study, discrete element method (DEM) simulation and field tests were conducted to analyze the influence of the sequence of rotary tillage and subsoiling operations on the combined operation process and power consumption, and a subsoiling and rotary tillage combined cultivator was selected as the test machine, which is commonly used in loam soil region in North China Plain. DEM simulation showed that soil movement was different between subsoiling - rotary tillage and rotary tillage - subsoiling operation under the same operating depth. To be specific, the working process of subsoiling - rotary tillage operation is subsoiling loosens the soil, and rotary tillage breaks the loose soil, while the working process of rotary tillage - subsoiling operation is rotary tillage breaks the soil, and subsoiling loosens the soil, which indicated that the rotary tillage - subsoiling operation is more compact. The initial state of the surface soil layer is different under the two operations during the work of the subsoiling and rotary tillage component. And the subsoiling - rotary tillage operation dealt with more deep soil layer than the rotary tillage - subsoiling operation when the working depth increased. The force on the rotor under the two different operations was measured.D1 is the rotary blade behind subsoiler in subsoiling-rotary operation; D2 is the rotary blade adjacent to D1; Under subsoiling – rotary tillage operation, the average horizontal resistance on blade D1 and D2 is 44.6 and 13.3 N, and the average vertical resistance is 29.7 and 16.3 N, respectively. The great difference on the force showed that the force on the rotor is uneven. Under rotary tillage - subsoiling operation, the average horizontal resistance on blade D3 and D4 is 86.7 and 87.6 N, and the average vertical resistance is 55.3 and 56.8 N, respectively. D3 and D4 are the rotary blade at the same location as D1 and D2 in rotary-subsoiling operation. The small difference on the force showed that the force on the rotor was even. Many experiments were conducted to build regression equation by using rotary tillage depth (8-20 cm) and subsoiling depth (25-45 cm) as the influence factors and energy consumption under 2 sequences of two operations as the evaluation indices. The results showed that the energy consumption under subsoiling - rotary tillage operation (13.90 kW) was less than that under the rotary tillage - subsoiling operation (17.98 kW) when the rotary tillage depth was 10 cm and subsoiling depth was 25 cm; the superior surface flatness under subsoiling - rotary tillage operation (15.42 mm) was better than that under the rotary tillage - subsoiling operation (23.87 mm); the vegetation cover rate under subsoiling - rotary tillage operation (84.10%) was also better than that under the rotary tillage - subsoiling operation (78.14%); the soil fluffy degree under subsoiling - rotary tillage operation (11.17%) was similar to that under the rotary tillage - subsoiling operation (10.33%). When the rotary tillage depth was 20 cm and subsoiling depth was 45 cm, the energy consumption under subsoiling - rotary tillage operation was 9.35 kW higher than that under the rotary tillage - subsoiling operation; the superior surface flatness, vegetation cover rate and soil fluffy degree under subsoiling - rotary tillage operation and rotary tillage - subsoiling operation were 2.33 mm, 19.97%, 96.74% and 2.95 mm, 20.24%, 97.28%, respectively, which showed little difference between these 2 operations. According to the results comparison between field tests and simulation analysis, the simulation for the working process of 2 operation sequences, as well as the regression model of the power consumption was able to reflect the practical field operation. The vibration acceleration of the machine under rotary tillage - subsoiling operation was lower than that under the subsoiling - rotary tillage operation, which indicated that the force on the rotor was even under rotary tillage - subsoiling operation. This study can provide a further direction for the optimization of subsoiling and rotary tillage combined cultivator in loam soil region in North China Plain.

mechanization; computer simulation; model; subsoling; rotary tillage; combination process; discrete element method

10.11975/j.issn.1002-6819.2017.21.006

S222.4

A

1002-6819(2017)-21-0052-09

2017-05-08

2017-08-16

公益性行业(农业)科研专项(201503136);教育部创新团队发展计划项目(IRT13039)

郑 侃,博士生,主要从事保护性耕作深松作业机具研究。Email:zhengkan0219@163.com

※通信作者:何 进,博士,教授,博士生导师,主要从事保护性耕作研究。Email:hejin@cau.edu.cn