绿色发明创造的GLM-36000大型塑料包装注射成型设备及工艺

2017-11-16王福玲

王福玲

(天津市岱曼得科技发展有限公司)

生产设备及工艺的新进展专辑

绿色发明创造的GLM-36000大型塑料包装注射成型设备及工艺

王福玲

(天津市岱曼得科技发展有限公司)

简介了专用于塑料托盘、塑料垃圾桶等大型塑料包装容器生产的GLM-36000主要技术指标、绿色机构、绿色成型工艺。创新发明低压高速率和模外热流道两者组合的能源节约型的注射工艺,创新发明锁模器直接独立锁模的机构及控制的钢材资源节约型的锁模机构,创新发明独立挤出塑化机构及控制的高速成型周期的塑化机构。创新锁模的力学原理,突破传统的拉杆力学的安全系数的设计理论,革新传统的合模和锁模合为一体的机构设计。绿色发明创造推动了节能降耗型、资源节约型、废塑料循环经济型等生态环境保护性能的大型塑料包装注射成型设备及工艺的可持续发展。

塑料包装 注射设备及工艺 绿色发明创造 生态环境保护

前 言

绿色物流、环保等行业的发展推动了绿色大型塑料包装容器的推广和应用,实现绿色化节能降耗、资源节约型的大型塑料包装容器的注塑成型,成为持续发展大型塑料包装容器需解决的绿色工程[1]。

本文简介专用于塑料托盘、塑料垃圾桶等大型塑料包装容器注塑成型、获得国家二项发明专利(ZL2005101360397,ZL200510136040)的大型塑料包装注射成型设备及工艺的GLM-36000的主要技术指标、绿色机构、绿色成型工艺,分析了其推动节能降耗、资源节约、废塑料循环经济等生态环境保护性能的大型塑料包装注射成型设备及工艺的发展的绿色技术优势,成型实例证明了其绿色发明创造的锁模器独立直接锁模、模外多点热流道和蓄能器组合的低压高速注塑、独立挤出塑化高速等大注塑成型设备和工艺持续推动了特大型塑料包装注射工程的节能降耗的生态环境保护的绿色革命。

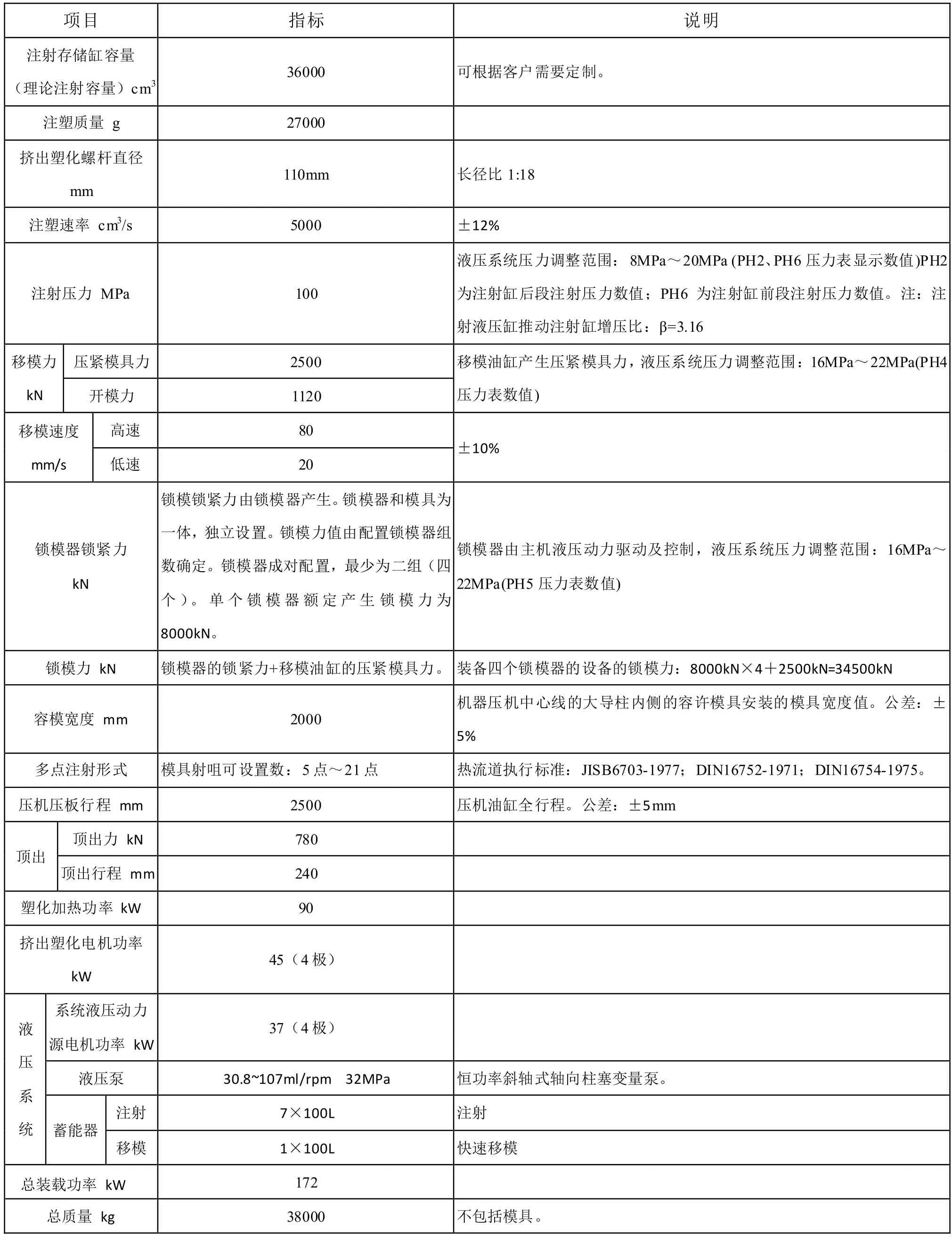

1 GLM-36000大型塑料包装注射成型机的主要技术指标

根据绿色发明的成型工艺,满足塑料托盘、塑料垃圾桶等大型塑料包装容器的注射成型,确定GLM-36000大型塑料包装注射成型机的主要技术指标(表1)。

2 绿色发明创造GLM-36000大型塑料包装注射成型机的绿色机构

GLM-36000大型塑料包装注射成型机的机构的绿色创新以现代能源技术、材料技术、生物技术、污染治理技术、资源回收技术、清洁生产技术、网络技术、数字技术等科学技术为指导,围绕绿色材料、绿色结构、绿色制造、绿色成型加工、绿色能耗、绿色再制造、绿色维修等诸方面,预先防止注塑成型工程对生态、环境、能耗、资源、清洁等产生负作用,向高能效、低能耗、低消耗、低碳排放的绿色模式科学发展,提高能源和其他资源的利用效率、减少环境污染等技术体系,全方位达到设备与人、自然环境、社会环境的和谐共生[2]。

机械机构的绿色创新的目标是降低钢材资源的消耗,实现钢材资源、能源节约型制造,技术核心是创新及发明绿色机构的设计及制造[3][4]。

液压机构(系统)的绿色创新的目标是降低系统液压驱动能,实现液压资源节约型制造,提高液压能源效率,技术核心是创新液压动力源和传动系统的绿色设计及制造[3][4]。

整体结构形式:立式锁(合)模机构,卧式注射塑化机构,两者成“L”型排列。独立液压动力驱动源。

围绕上述方面,创新及发明绿色机构。

2.1 绿色发明创新的钢材资源节约型制造的立式直接对模具锁(合)模机构

创新资源节约型的特大型锁模力的锁(合)模结构设计理论,简化锁(合)模机构制造。合模锁模机构实现钢材资源节约型制造的根本是革新合模、锁模的原理,在此基础上绿色发明创新钢材资源节约型制造的机构。在传统的合模锁模的原理及机构上优化设计,不可能实现实质性的大幅度降低制造的钢材资源。

钢材资源节约型制造的绿色立式锁(合)模机构。锁模的本质是锁紧模具,移模的本质是移动模具和启模。本项目根据这工作原理,突破传统的锁(合)模结构的设计理论,把传统的移模、合模压紧模具和锁紧模具两个功能为一体的结构分为各自独立的两个机构:

1)立式移模油缸实现移模和合模压紧模具,四根立式柱子受力产生弹性力压紧模具,移模行程如全液压注塑机那样不受机构结构的限制,可根据用户的需要进行制造。四根立式柱子的主要功能是稳定合模机构的整体结构,无关于机构的弹性力学性能,柱子直径仅为160mm。

2)锁模器高压直接独立锁紧模具。自主绿色发明的“锁模器”为项目核心技术之一。实现锁模力的“锁模器”与模具为一体,独立设置,安装于合模部件机架的下模具安装架上,“锁模器”在高压油作用下,拉紧模具拉杆(导柱),模具拉杆(导柱)产生弹性变形,实现直接锁紧模具,锁紧行程极短,如肘杆机构那样瞬时高速锁紧及节能的绿色性能。锁模器为两侧设置,并不影响制品取出。锁模器产生锁紧力与立式移(合)模整体机构的四根立式柱子不相关。锁模器本体为多层结构多级增压,通过层数的增减,实现不同的本体锁紧力。锁模器数字化叠加组合,实现不同的整体锁紧力。每组(两个)锁紧力最大可达8000 kN×2=16000 kN。锁模器组可根据成型需要成对灵活配置,例如,配置四组,锁紧力为8000 kN×4=32000 kN;配置八组,锁紧力为8000 kN×8=64000 kN;配置十组,锁紧力可达8000 kN×10=80000 kN。

3)钢材资源节约型制造的绿色机架。机架不承受模具的锁紧力,主要只承受移模油缸对模具的压紧力及模具、立柱等重量,所以采用钢板焊接结构,大幅降低了制造的钢材及加工量。

2.2 绿色创新的提高能源效率的蓄能器辅佐动力的液压动力驱动系统

充分应用蓄能器辅佐动力的液压节能的新技术,大幅度降低系统驱动装载功率,降低了系统驱动能耗。

液压溢流转化为液压动力源。超大型注塑机泵源动力驱动系统一般都为定量泵系统,制品成型冷却时间较长,传统的根据注射速度全额配置的泵源动力驱动功率主要导致三个方面的能源浪费:泵源在制品冷却阶段排出液流全部通过溢流阀返回油箱,液压系统发热,导致能源浪费;驱动电机在制品冷却阶段做无成型需要的运转,而且处于低负载状态,电机的功率因数约为0.3左右,电能利用效率大幅下降;装载功率很大,装载功率浪费大,制造成本高,电机利用率低。通过蓄能器把系统的液压溢流转化为液压动力源。

蓄能器辅佐动力大幅度降低系统驱动装载功率。GLM-36000为低压高速注塑,达到5000cm3/s大功率高速注射,常规的方法是设计大流量的动力驱动源,达到注射时间的要求,需液压流量1200L/min,电机驱动总功率需220kW。

根据该机成型的特点,注射液压油路配置了7个100L的大容量蓄能器作驱动力,注射油缸油液160L,给蓄能器充油时间60s,冷却时间足够保证蓄能器有充足的时间蓄能,注射时,泵和蓄能器一起输出达到注射速度的要求,系统泵源动力提供制品保压所需高压能量。

在启模液压回路上加了一个100L的蓄能器,实现节能高速启模,缩短成形周期,。蓄能器利用制品冷却时间蓄能,充分利用了整机液压系统驱动装载功率,同时减少了溢流损失,提高了能量利用率;大大降低了系统发热量,大幅度减小了冷却器容量。

液压动力驱动源的电机功率为37kW,北京华德A7V斜轴式轴向柱塞变量泵,相当于普通1000g注塑机的泵源的装载功率。

充液阀节能技术的应用。在移模的无杆腔回路上,应用大容量充液阀及独立储油箱,减少了高速移模对系统的液压动力装载及液压能源的流量需求。

2.3 绿色创新的节能高效的卧式独立电驱动的挤出注射(挤注)复合机构

塑化时间独立于成形周期之外,即不影响成形周期,又能满足塑化量的要求。连续不间断予塑突破了大型注塑机的塑化量依赖于塑化螺杆直径的传统原理,实现用小直径螺杆塑化达到期望的塑化量,实现钢材资源节约型制造,大幅度降低了塑化装载功率。挤注复合系统主要由挤出塑化、挤出储料缸、柱塞注料缸、注射缸、熔融料流道开关。

连续不间断塑化指在整个注射成形过程,塑化动作独立,塑化螺杆始终运转(ZL20121020353 4.5)。

熔融料流道开关闭合情况下,挤出螺杆塑化的熔融料进入挤出储料筒,熔融料流道开关打开,挤出储料缸中熔融料及挤出塑化的熔融料共同进入柱塞注料缸储料,联结为一体的柱塞和注射活塞一起后退,达到设定位置,熔融料流道开关闭合,然后柱塞注射熔融料进入模腔。塑化不停止连续工作,向挤出储料缸储料。

表1 GLM-36000大型塑料包装注射成型机主要技术指标(Q/12XQ0869-2013 )

塑化工艺创新,GLM-36000塑化螺杆仅为Ø110mm,驱动电机功率45kW,而相同机型的传统注塑机螺杆Ø240mm,驱动功率需200kW,前者的塑化驱动功率仅约为后者的1/4。塑化螺杆直径的减小,随之一系列的驱动及传动机构的减小及简化,钢材用量可下降约70%。

根据超大型塑料包装制品成型的特点,以注射成型工艺创新为突破口,对传统超大型注塑机的注射成型的工艺进行改革创新,把注射成型、挤出塑化、中空储料、热流道技术、高速节能注射机构、蓄能器节能储能技术等现代的新技术新工艺有机结合起来,创新大注塑的挤注复合系统。

塑化注射机构的主要创新:突破传统的塑化处在成型周期的工序链中、动力驱动源由主机提供的形式,创新开发独立电动机驱动螺杆挤出塑化的节能高效的高速的塑化机构。液压柱塞注射,多点热流道低压注射,群组蓄能器驱动液压液压柱塞推动射出液压柱塞的节能高速注射机构。

整体结构形式。整个挤注复合系统采用卧式横排的结构形式,独立安装在平台上,与合模部件为模块化组合。

不占用主机的独立驱动的装载功率的电机连续运行的独立驱动塑化,同比常规动力驱动的设置形式,降低了空载功率,提高了能源效率。

2.4 创新锁模拉杆力学设计理论实现资源节约型绿色力学设计

锁模器受力拉杆的安全系数。锁模器与模具为一体,大幅缩短了锁模器中心的受力拉杆的长度,同时由于模具刚度远大于拉杆刚度,加工中心制造的高精度拉杆、锁模器、模具,上述三个主要因素优化了拉杆工作环境,大幅度减少了外在因素对拉杆的工作强度、刚度的干扰因素。单个锁模器产生8000 kN锁模力,锁模器中心的受力拉杆直径112mm、长度2000mm、材料Cr12、危险截面直径100mm、表面硬度HRC60,芯部硬度HRC55,材料抗拉强度1850MPa,危险截面拉杆抗拉应力1019MPa,危险截面不计工作干扰因素,根据上述对拉杆运行的力学工况,拉杆的抗拉安全系数1850/1019=1.63。抗拉安全系数按常规的0.8的折算系数,则安全系数仅为1.31,不符合传统的拉杆力学的安全系统设计理论,但达到实际运行的工况要求。

如按照传统注塑机机构的拉杆及传统的拉杆力学设计理论,危险截面抗拉安全系数2.5以上,危险截面承受8000 kN锁模力的单件拉杆直径需240mm。

可见,锁模器的锁模拉杆力学设计理论突破了注塑机拉杆的传统拉杆力学的安全系数的设计理论,实现了资源节约型绿色力学设计。

2.5 整机机械机构的绿色优势

绿色低碳排放的经济型制造。传统结构的大型规卧式注塑机为实现特大型锁模力,特别是模板和拉杆两大件的制造面临许多难以克服的技术、材料、加工机床等难题。

本课题用锁模器组合实现锁模力数字化叠加,锁模机构不需卧式注塑机合模结构型的特大型铸造的三块模板模板及四件特大规格的拉杆,不需特大型制造设备,实现经济型制造,同时大幅降低了制造产生的碳排放量。

节约土地资源,降低运输能耗。注射成型工艺的创新,实现设备机械机构的钢材资源节约型制造,大幅降低了设备的重量,从而大幅度降低了运输及安装等使用成本。现有技术的大型注塑机越庞大越笨重,而且难以运输、现场安装,且价格昂贵,还需专门设计厂房。现国内卧式、单射点大型注塑机理论注射量5000cm3,锁模部件约重200吨,整机300吨,本机锁模部件仅重30吨,整机38吨。轻量化的GLM-36000可在普通工业厂房安装,可用普通车辆运输。

数量级降低了液、电物质资源的消耗,提高了机构的清洁度。现国内卧式、单射点注射量5000cm3机型,装载功率约为580kW,动力源电机装载功率325kW以上。GLM-36000装载功率仅为172kW,不到前者的1/3;动力源电机装载功率37kW,约为前者的1/9。

锁模机构绿色刚度设计,实现钢材资源节约型锁模机构制造。大型塑料包装容器的注射成型为普通精度注射成型,注射的涨模量设计值为0.10mm,以此涨模量设计锁模机构的刚度,较大幅度降低了模具、拉干等刚度相关件的钢材用量。

机构清洁化。简化了液、电系统的制造、加工、装配,减少了污染源及污染点,提高了清洁成型的环境度。多层结构多级增压的锁模器,实现液压能的传动系统紧凑化、小型化,大幅减少了液压污染因素及液压传动噪声。锁模器模块化组合提高了绿色清洁保养维修的成本。

3 绿色发明创造的GLM-36000大型塑料包装注射成型机的绿色成型工艺

GLM-36000成型工艺基础源于美国UNIVERSAL,在消化吸收基础上再创新发明。绿色注射成型工艺的目标是实现节能降耗,节能降耗成型的核心技术是实现低压高速率注射[3][4]。

绿色成型周期工艺的目标是实现闭环的无人值守、全自控,技术核心是实现智能取件及堆码。

绿色动力驱动的目标是液压系统无溢流损耗、电力系统电能得到充分利用。

围绕上述方面,创新的绿色成型工艺。

3.1 绿色创新的成型工序

挤出塑化由电机带动减速机传动螺杆连续运转塑化,熔融物料可进入存储缸及注射缸。

自动过程开始的必要条件:动模板处上位,锁块处后位,注射缸料量到,分配器关闭,取制品车处后位。(此时熔融物料进入存储缸,存储缸自由后退。)

自动过程:自动始,动模板压下、合(移)模(快速转慢速),压紧模具,模具锁块卡紧模具,锁模器运行并高压锁紧模具,注射柱塞推动熔融料经过多点热流道射进模腔(注射分段:注射Ⅰ,注射Ⅱ,保压),注射结束,分配器开放,存储缸推进(注射缸快退至前位自锁),熔融物料直接进入注射缸,当注射缸到料量,分配器关闭,同时注射缸微后退(防流诞),(此时存储缸又自由后退)至设定冷却时间。分配器关闭,锁模器高压开模,模具锁块解锁,动模板上升,(慢速转快速),取制品车进入,制品经推料杆顶出,制品落入取制品车,取制品车后退至原位,自动码放。制品取出,进入下一成型周期。

3.2 创新发明节能降耗的连续不间断塑化的绿色技术

连续不间断塑化指在整个注射成形过程,塑化动作独立,塑化螺杆始终运转(ZL20121020353 4.5)。熔融料流道开关闭合情况下,挤出螺杆塑化的熔融料进入挤出储料筒,熔融料流道开关打开,挤出储料缸中熔融料及挤出塑化的熔融料共同进入柱塞注料缸储料,联结为一体的柱塞和注射活塞一起后退,达到设定位置,熔融料流道开关闭合,然后柱塞注射熔融料进入模腔。塑化不停止连续工作,向挤出储料缸储料。

塑化时间独立于成形周期之外,即不影响成形周期,又能满足塑化量的要求。连续不间断予塑突破了大型注塑机的塑化量依赖于塑化螺杆直径的传统原理,实现用小直径螺杆塑化达到期望的塑化量,实现钢材资源节约型制造,大幅度降低了塑化装载功率。

塑化工艺创新,GLM-36000塑化螺杆仅为Ø110㎜,驱动电机功率45kW,而相同机型的传统注塑机螺杆Ø240㎜,驱动功率需200kW,前者的塑化驱动功率仅约为后者的1/4。塑化螺杆直径的减小,随之一系列的驱动及传动机构的减小及简化,钢材用量可下降约70%。

3.3 热流道技术实现节能低压注射及回料循环利用

现卧式单射点大型注塑机成型复杂制品均采用模内热流道形式,造价高,加工复杂。

本项目绿色发明的模外热流道多点注射是对现有卧式单点大型注塑机的工艺革命。注射缸通过大歧管、模外热流道多射点同时向模具注射。

降低注射压力是降低注射能耗的关键,热流道技术是降低注射能耗的关键技术。研发出一套数字化模外热流道多点注射技术。注射过程熔融物料通过该系统直接对模具型腔注射,控制模塑流长比,使成型路径优化,突破了成型约束,使大型、超大型复杂注射成型得以实现,且制品应力分布均匀。

模外热流道多点注射,成型路径优化,模塑流长比降低,熔融物料易于成型,尤其是解决了废旧塑料再成型大型制品以及熔融指数低的物料成型问题。

工艺的改良使超大制品应力分布均匀,制品品质得以提高,机器可用原料生产、原料和回料混合生产、全部回料生产。数量级降低了整机的成型能耗及推动回料循环利用的绿色革命。

3.4 机械手自动取件

自主开发专用取件“机械手”,有效减少操作工人数,降低人工成本。

本机为水平注射,立式合模,开模时“机械手”进入模具内,“机械手”自动取出制品。半自动生产时,操作工从该车上取走制品;全自动时自动码放机取走制品。

现有技术大型卧式注塑机,一般都为人工取出制品。如需取出制品用机械手,需另外购买昂贵的通用的取制品机械手,该机械手重达10余吨。

3.5 智能堆码

自动码放机完成制品码放,行程闭环的无人值守、全自控的大注塑生产。

自动码放机的传感器检查“取制品机械手”工作状态;当“取制品机械手”取出制品时,自动码放机按照设定程序动作(非智能型),机械臂夹住制品,机械臂在空间做出X向,Y向,Z向三维动作,沿机器出模侧可实现自动码放托盘产品1-10摞,每摞设定高1m-3m,大于一个班产量。自动码放机为PLC控制,可以设定码放位置,码放高度,接近码放容量时报警,提示操作工将生产的制品及时运走。

实现自动码放实现了GLM-36000无人值守的全自动生产形式,沿出模侧可实现自动码放托盘产品8摞,每摞高3m,大于一个班的产量。

现国内卧式、单射点大型注塑机均为人工操作生产,尚达不到无人值守、全自动生产的水平。

3.6 成型工艺的绿色优势

节能降耗绿色成型。GLM-36000机器总装载功率为172千瓦,改变了单点、卧式大型注塑机总装载功率为400-600千瓦“电老虎”耗能模式,成型同类塑料包装容器同比节电50%,注塑量愈大,节电效果更显著。

促进废塑料回收利用的循环经济的发展。废塑料回收处理的任务已经成为急待重视的问题。GLM-36000可用全部回料生产,实现废塑料资源化,促进了废塑料再生利用循环经济产业的发展,同时降低了塑料包装容器的生产成本,推动了大型塑料包装容器的发展和推广应用。

推动超大型塑料包装容器的发展和应用,保护生态环境。660L、1000L的垃圾箱,受制于成型设备、能耗等高成本的因素,发展缓慢。GLM-36000设备及成型工艺,可大幅降低该类垃圾箱的成型成本,加快发展和应用,有利于推动净化生态环境的科技进步。

4 GLM-36000大型塑料包装注射成型机成型实例

热流道:8点;口径Ø20。

制品1:240L塑料垃圾桶。外形尺寸:650mm×680mm×1050mm;投影面积:650mm×680mm;质量:12.5kg;成型原料及原料种类:HDPE。

成型周期:3min。成型锁模力(可调,针对于该制品):15000kN;注射压力:65MPa;注射速度:100mm/s;注射速率:2100cm3/s;成型综合单位电耗(液压能耗、塑化能耗、取件能耗):0.18kWh/kg。

制品2:1.2m×1.0m川字塑料托盘。外形尺寸:1200mm×1000mm×165mm;投影面积:1200mm×1000mm;质量:15kg;成型原料及原料种类:HDPE。

成型周期:3.5min。成型锁模力(可调,针对于该制品):27000kN;注射压力:65MPa;注射速度:100mm/s;注射速率:2100cm3/s;成型综合单位电耗(液压能耗、塑化能耗、取件能耗):0.17kWh/kg。

成型实例的绿色生态环境保护的性能分析:1)节能低能耗成型。上述两个成型实例的注射压力仅为65MPa,而在单点注射的普通卧式大型注塑机上成型,注射压力约为150MPa,约为前者的44%。单点注射的普通卧式大型注塑机上成型240L塑料垃圾桶的锁模力约需25000kN,成型1.2m×1.0m川字塑料托盘的锁模力约需45000 kN,GLM-36000成型上述两种产品的锁模力仅为单点注射的普通卧式大型注塑机锁模力的60%。

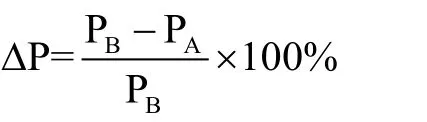

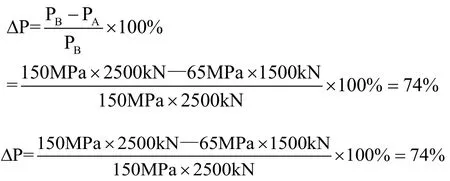

GLM-36000成型上述两种产品同比普通卧式大型注塑机的注射和锁模两工序的能耗相应降低ΔP:

式中:

PA:GLM-36000注射和锁模两工序成型的能耗,PA=注射压力·锁模力,Mpa·kN;

PB:单点注射的普通卧式大型注塑机注射和锁模两工序成型的能耗,PB=注射压力·锁模力,Mpa·kN;

制品1,ΔP:

制品2,ΔP:

绿色成型综合单位电耗。国家塑料机械行业注塑机能耗Ⅰ级指标≤0.4kWh/kg。“广东省塑料注射制品单位制品能源消耗限额(试行)”中提出了更高指标,规定产品工艺温度≥200℃,注射工序单位产品电耗先进值指标270kWh/t(0.27kWh/kg)。本文两个成型实例的单位产品电耗为0.17~0.18kWh/kg,约为国家塑料机械行业注塑机能耗Ⅰ级指标的43%,约为广东省塑料注射制品单位制品能源消耗限额(试行)电耗先进值指标的约63%。

2)高速高效绿色成型

两个产品在单点注射的普通卧式大型注塑机上成型周期约需7~8min,GLM-36000成型上述两种产品同比普通卧式大型注塑机的成型周期缩短了约50%。

上述成型实例的能耗分析说明:GLM-36000绿色发明创造的GLM-36000大型塑料包装注射成型机8点热流道和蓄能器组合实现低压高速节能降耗注塑;独立塑化挤出缩短成型周期并提高电能利用率;多层增压的锁模器降低了液压能消耗并实现液压节能驱动。节能降耗组成中反映出,注射和锁模两工序成型的能耗的降低占了能耗降低比例中的90%以上,说明大注塑的节能降耗首选要绿色发明创造成型工艺,才能获得显著的节能降耗得绿色效果。

结 语

GLM-36000研究成果总体技术达到国际先进水平。GLM-36000为新型复合注塑设备,企业制订了产品标准并通过审定及备案,以保护知识产权,标准号:Q/12 XQ0869-2013。

GLM-36000适于以废旧塑料为原料的成型塑料托盘、大型塑料垃圾箱等环保产品生产,发展了塑料废弃物循环经济,保护生态环境,绿色经济效益显著。GLM-36000钢材资源节约型制造、能源资源节约型成型的绿色发明创造实现了传统的大型塑料包装容器注射成型设备及工艺的绿色革命,推动了特大型塑料包装注射工程的节能降耗的生态环境保护的绿色革命。

[1] 宁晓琴. 塑料中空容器行业的发展趋势分析[J].塑料包装,2014,1:12~14;

[2] 张友根.多层共挤中空塑料成型机绿色技术的分析研究[J].塑料工业,2013,S1(9):16~30;

[3] 张友根. 注塑机绿色设计的分析研究(上)[J]. 橡塑技术与装备,2014,40(2):11~26;

[4] 张友根. 注塑机绿色设计的分析研究(下)[J]. 橡塑技术与装备,2014,40(4):9~20。

GLM-36000 large plastic packaging injection molding equipment and process of green invention creation

Wang Fuling

(Tianjin Deman science and technology development co., LTD.)

Introduces the main technical indexes and green mechanism and green molding technology of large plastic packaging container production GLM-36000 to the dedicated to plastic trays and plastic bins。Innovation of low-pressure high rate and mold hot runner injection technology of combination of energy saving, innovation clamping apparatus directly independent clamping mechanism and control of steel resource-conserving clamping mechanism, independent innovation extrusion plasticizing mechanism and control of the plasticizing mechanism of high-speed molding cycle. The mechanical principle of the innovation lock mode breaks through the design theory of the safety coefficient of traditional pull rod mechanics, and innovates the traditional design of the combination of mold and locking. Green innovation to promote the energy saving, resource conservation, waste plastics recycling economy and ecological environment protection performance of large plastic injection molding equipment and process of sustainable development.

plastic packaging; injection equipment and process; green invention creation; ecological environment protection