UHMWPE纤维针织增强体复合材料制备及性能研究

2017-11-13孟家光

魏 冬,薛 涛,孟家光

(西安工程大学纺织与材料学院,陕西西安 710048)

UHMWPE纤维针织增强体复合材料制备及性能研究

魏 冬,薛 涛,孟家光

(西安工程大学纺织与材料学院,陕西西安 710048)

采用平板硫化机制备UHMWPE纤维针织增强体复合材料,确定基体配制的工艺,同时对改性前后的UHMWPE纤维针织增强体复合材料的拉伸性能、弯曲性能、压缩性能及层间剪切性能等基本力学性能进行了探究,分析了不同增强体下复合材料的破坏情况。实验结果表明,最佳的基体工艺为:环氧树脂:固化剂=10:3,稀释剂丙酮10%,扩散剂邻苯二甲酸二丁酯20%,混合温度50℃,搅拌时间20min;对比分析改性前后的针织增强体复合材料的力学性质,增强体选用罗纹半空气层衬纬组织更为理想。

超高分子量聚乙烯纤维 针织增强体 力学性能 基体工艺

0 前言

针织组织富有弹性、悬垂性和高能量吸收性,特别是其可成型性在生产异形的复合材料增强体中有着突出的优势,近年来在复合材料的研究与应用中越来越受到人们的关注[1-2]。高性能纤维针织增强体复合材料有着梭织增强体复合材料所无可比拟的优良特性,自20世纪90年代以来,国内外对高性能纤维针织增强体复合材料的研究日益加强[3-5]。而UHMWPE纤维作为继碳纤维、芳纶之后的第三大高技术纤维,因其质量、比强度比模量、韧性、耐磨损性能等比其他高性能纤维表现更为优越,在消防、环保、航空航天、工程塑料、建筑等军工和民用等领域已得到了广泛的应用[6-8]。

针织增强体与其他纺织结构增强体复合材料相比,针织增强体复合材料刚度和强度总体稍逊色于梭织和编织结构增强体复合材料,但比梭织和编织结构增强体复合材料拥有更好的互融性和各向同性[9-10]。本文通过UHMWPE纤维各种针织增强体与环氧树脂进行复合,制备出了UHMWPE纤维各种针织增强体复合材料,确定了最佳的基体工艺,并对其拉伸、弯曲、压缩和层间剪切性能进行了测试表征。

1 试验

1.1 实验材料及仪器

纱线:1600D/1385F UHMWPE纤维(北京特力化纤有限公司)。

试剂:E-51型环氧树脂(分析纯,无锡树脂厂)、聚酰胺树脂(分析纯,镇江丹宝树脂有限公司)、丙酮(分析纯,济宁佰一化工有限公司)。

设备:5针/25.4mm 飞虎牌手摇横机(台湾盛美机械股份有限公司)、XLB-D型平板硫化机(郑州大众机械制造有限公司)。

1.2 编织工艺参数

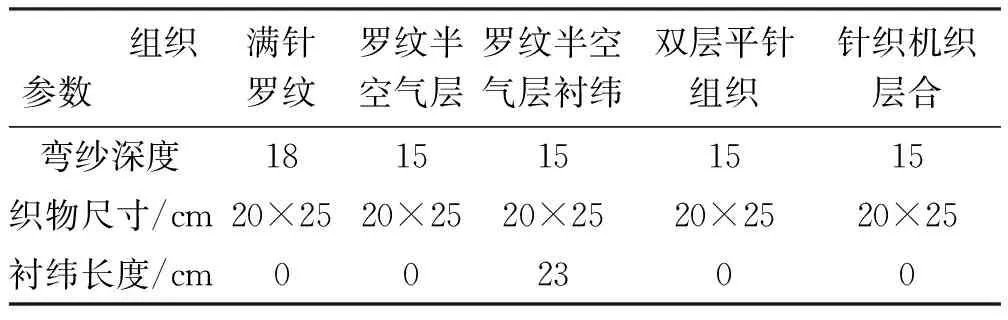

为了比较不同针织结构对其复合材料力学性能的影响,设计与试织了五种增强体:包括满针罗纹、罗纹半空气层组织及其衬纬组织、双层平针组织和针织机织层合结构,以上组织结构的编织工艺参数如下页表1。

表1 针织增强体的编织工艺参数

1.3 织物工艺参数测试

1.3.1 织物厚度

参照GB/T13762-92土工布厚度测定方法。均匀加压10N,同一块增强体挑选不同部位测试,测试10次,取平均值。

1.3.2 织物密度

参照FZ70002-91针织物线圈密度测试方法。将下机后的针织物静置达到平衡后进行测试。

1.3.3 线圈长度

参照FZ/T 01031测定针织增强体的线圈长度,选用脱散法求其实际长度[11]。

1.3.4 平方米克重

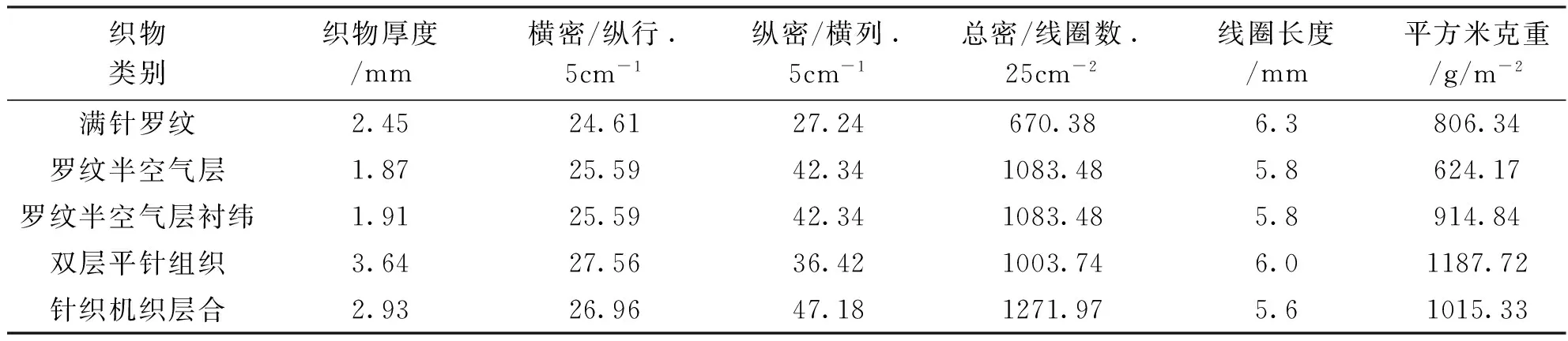

参照GB/T13762-92土工布单位面积质量的测定方法,表2为各种织物的结构参数。

表2 各种织物的结构参数

1.4 针织增强体复合材料的制备

1.4.1 基体配比

环氧树脂是热塑性型树脂,需在环氧树脂中添加适量的固化剂。本试验选用固化剂是聚酰胺树脂650。根据低分子量聚酰胺树脂配比环氧树脂的计算公式[12]:

w(PA)=(56100/(AV)×fn)×EV

式中:PA指聚酰胺树脂;

fn是系数,fn=n+2/n+1;(n 为—CH2CH2—的重复数减去1)

EV指环氧值;(E-51的环氧值为0.51mol/100g)

AV指胺值;(PA650胺值为400)

由公式5-1计算,w(PA)=(56100/400×2.5)×0.51=28.611

经计算,聚酰胺树脂的理论用量为 28.611%。在实验过程中,会有部分树脂的损失,故确定固化剂用量为30%。

1.4.2 基体配制工艺确定

经过对环氧树脂和聚酰胺树脂特点进行研究和计算,树脂与固化剂的最佳配比为10:3;因固化剂的粘稠度较大,复合时基体涂覆不匀且与环氧树脂混合受阻,需要加入适量的丙酮和邻苯二甲酸二丁酯;树脂和固化剂在适当的温度下混合较为充分,故混合前需将树脂与固化剂在一定温度下保持一定时间。经过多次重复试验得到了基体的配制工艺,如表3所示。

表3 基体的配制工艺

1.4.3 热压工艺选定

在确定最佳工艺的过程中,需根据树脂的性能指定适当的温度、压力及时间,温度、压力过高过低,保压时间过长过短均不适宜。过高过长,不仅延长了生产周期,还使树脂交联过大,密度增加,导致增强体与树脂基体之间产生内应力,制品在顶出时会发生破裂现象;过低过短,则会导致树脂固化不完全,制品在脱模后会继续收缩而出现翘曲现象[13]。可见,合理的热压工艺对复合材料成型及其物化性能尤为重要。本课题选定的热压工艺如下:

(1)首先预热30min,加压0.5MPa,50℃。

(2)接下来在50℃下保温3h,升压到2.0MPa。

(3)随后,升温至80℃,30min,保压2.0MPa。

(4)紧接着保温保压(80℃、2.0MPa)5h。

(5)室温静置,直至成型稳定。

1.4.4 复合材料制备

按计算好的基体配比,分别称量环氧树脂和固化剂,50℃下预热20min,混合均匀,依次加入一定量的分散剂和促进剂,在超声波清洗器中振荡 5min 左右;将称量好的聚酰胺树脂和配制好的环氧树脂倒入不锈钢容器中用玻璃杯搅拌均匀,涂在事先用签子撑平整的UHMWPE纤维增强体上,用刮板将织物正反面的树脂涂抹均匀。然后在常温下进行自然固化,使树脂从粘流态固化到凝胶态。等复合材料预成坯基本固化后,将其放在平板硫化机型腔内进行热压,接着脱模取样,打磨处理,得到待测试样。

1.5 测试方法

1.5.1 拉伸性能

参照GB/T1446-2005《纤维增强塑料性能试验方法总则》和GB/T 1447-2005《纤维增强塑料拉伸性能试验方法》进行测试。

为防止试样与试验机夹头之间相对滑移,在试样的两端粘结加强片,并在室温下固化24h以上,加强片选用比试样弹性模量低的铝片,长×宽×厚为50×25×1mm。测试温度为23℃,相对湿度为45%,拉伸速度为10mm/min,夹具间距离为10cm,每组测试5个试样,结果取平均值。

1.5.2 弯曲性能测试

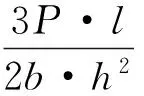

参照GB/T1446-2005《纤维增强塑料性能试验方法总则》和GB/T1449-2005《纤维增强塑料弯曲性能试验方法》,对所制得的标准试样进行分类、编号、划线,并测量试样工作段任意三处的宽和厚,每组测试5个试样,结果取平均值。跨厚比选5/10,则跨距为30mm,试验加载速度为10mm/min。其弯曲强度计算公式如式(1)所示。

(1)

式中:σf一弯曲强度,MPa;

P一破坏时的最大载荷,N;

l一跨距,mm;

h一试样厚度,mm;

b一试样宽度,mm。

1.5.3 压缩性能测试

参照GB/T 1446-2005《纤维增强塑料性能试验方法总则》和GB/T 1448-2005《纤维增强塑料压缩性能试验方法》来加工试样。压缩试验加载速度为3mm/min,每组测试5个试样,结果取平均值。

1.5.4 层间剪切性能测试

参照GB/T 28889-2012测定复合材料层间剪切强度,计算公式如式(2)[14]所示,加载速度为2mm/min,每组测试5个试样,结果取平均值。

( 2)

式中:σILSS一层间剪切强度(Mpa);

P一破坏时的最大载荷(N);

b一试片宽度(m);

d一试片厚度(m).

2 结果与讨论

2.1 拉伸性能

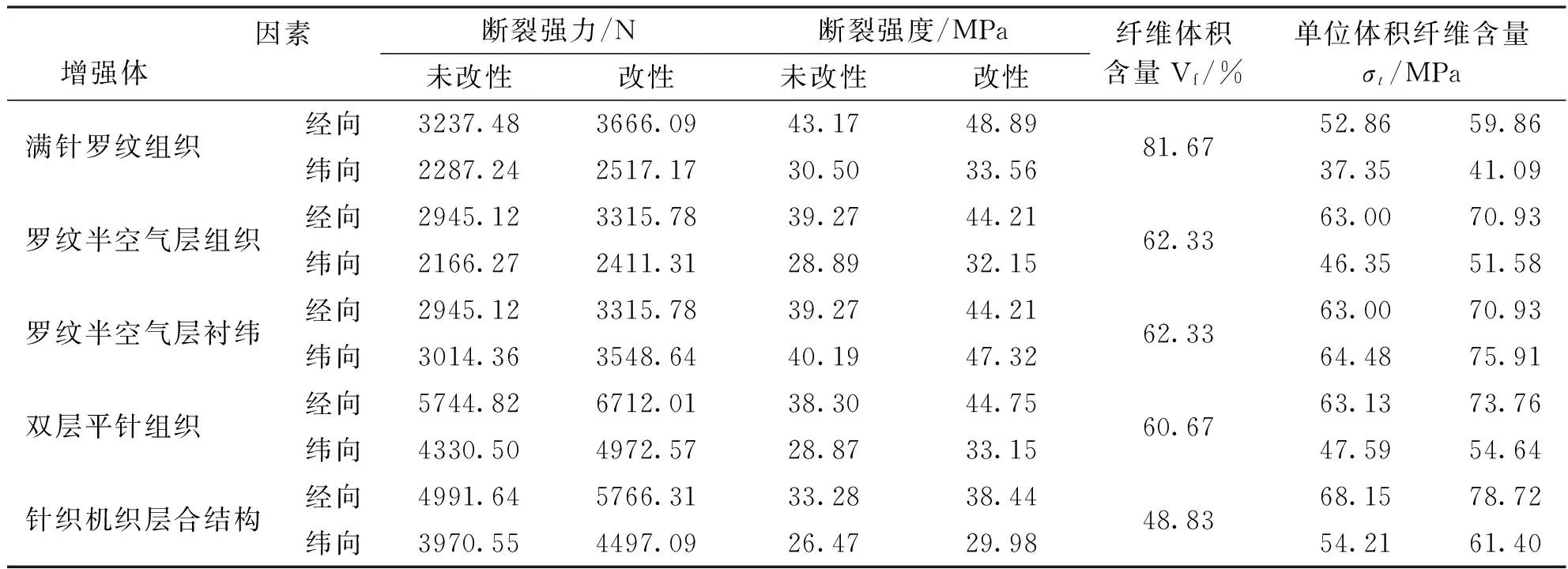

对UHMWPE纤维不同增强体改性前后复合材料的经纬向进行拉伸强度测试,计算结果如表4所示。

表4 UHMWPE纤维针织增强体复合材料拉伸性能

从表4可以看出:不同增强体UHMWPE纤维复合材料的纤维体积含量及其断裂强度不同,且两者之间有着一定的关系。双层增强体复合材料的拉伸强力明显大于单层增强体复合材料,增强体的拉伸强度均在25MPa以上,其中满针罗纹的最大,其次是罗纹半空气层衬纬组织、双层平针组织和罗纹半空气层组织,最小的是针织机织层合结构。明显可以看出纤维体积含量越高,对应的拉伸强度越大。这是因为UHMWPE纤维针织增强体复合材料的拉伸强度主要取决于增强体主体强度,UHMWPE纤维针织增强体复合材料中纤维体积含量越高,其对应拉伸强度越大。

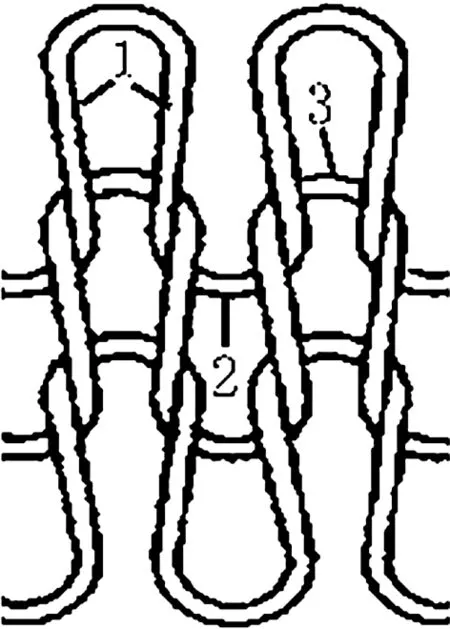

表中明显看出经向拉伸强度远远高于纬向拉伸强度,只有罗纹半空气层增强体的纬向拉伸强度大于经向拉伸强度。这是因为线圈的结构(如图1所示)所致的,当UHMWPE纤维针织增强体复合材料试样受到经向拉伸时,主要是线圈的圈柱1承受载荷,若把每一个线圈两个圈柱近似看成是两根经向纱线,那么试样经向的每英尺纱线根数为12根;而当UHMWPE纤维针织增强体复合材料试样受到纬向拉伸时,主要是线圈的沉降弧2和针编弧3承受载荷,此时可以把上一个线圈的沉降弧和本横列线圈的针编弧近似看作是一根纬向纱线,则试样纬向每英尺纱线根数为7.5根。因为经向拉伸试样纱线根数大于纬向,所以UHMWPE纤维针织增强体复合材料经向拉伸强度总是大于纬向。之所以罗纹半空气层衬纬组织增强体的纬向拉伸强度大于经向拉伸强度是由于该组织沿纬向垫入了UHMWPE长丝,在受到拉伸时,每英尺垫入纱的根数为7.5根,所承载的每英尺纱线总根数为15根,所以罗纹半空气层增强体UHMWPE纤维复合材料的纬向拉伸强度大于经向拉伸强度。

图1 线圈结构图

通过单位体积含量纤维的拉伸强度进行比较,增强体为针织机织层合结构的UHMWPE纤维复合材料经向的最大,为78.72MPa,罗纹半空气层衬纬组织的UHMWPE纤维复合材料纬向的最大,为75.91MPa,综合考虑UHMWPE纤维针织增强体复合材料的经纬向拉伸性能,所研究的针织增强体中罗纹半空气层衬纬组织更为理想。

2.2 弯曲性能

对UHMWPE纤维针织增强体复合材料各试样的弯曲性能分别进行测试,测试计算结果如表5所示。

表5 UHMWPE纤维针织增强体复合材料弯曲性能

从表5可以看出:不同增强体的UHMWPE纤维复合材料的弯曲强度均在20MPa以上,其中满针罗纹改性经向的最大,为51.88MPa,最小的是针织机织层合结构未改性纬向弯曲强度,为22.01MPa。从中得出纤维体积含量越高,对应的弯曲强度越大。经铬酸改性后的UHMWPE纤维针织增强体复合材料的弯曲性能得到了明显的改善,涨幅可达到24.67%,同时经向弯曲强度也远远高于纬向弯曲强度。究其原因,也是由于试样的经向纱线数多于纬向。同时,未经改性的复合材料的弯曲断口处基体几乎从纤维表面完全剥离,而经改性之后,UHMWPE纤维复合材料的弯曲性能得到了较大改善,其复合材料的断口较为整齐,界面性能良好,可见铬酸改性UHMWPE纤维可以提高其复合材料的弯曲强度。

通过单位体积含量纤维的弯曲强度进行比较,增强体为罗纹半空气及其衬纬组织的结构的UHMWPE纤维复合材料经向的最大,为73.86MPa,罗纹半空气层衬纬组织的UHMWPE纤维复合材料纬向的最大,为72.08MPa,综合考虑UHMWPE纤维针织增强体复合材料的经纬向弯曲性能,所研究的针织增强体中罗纹半空气层衬纬组织更为理想。

2.3 压缩性能

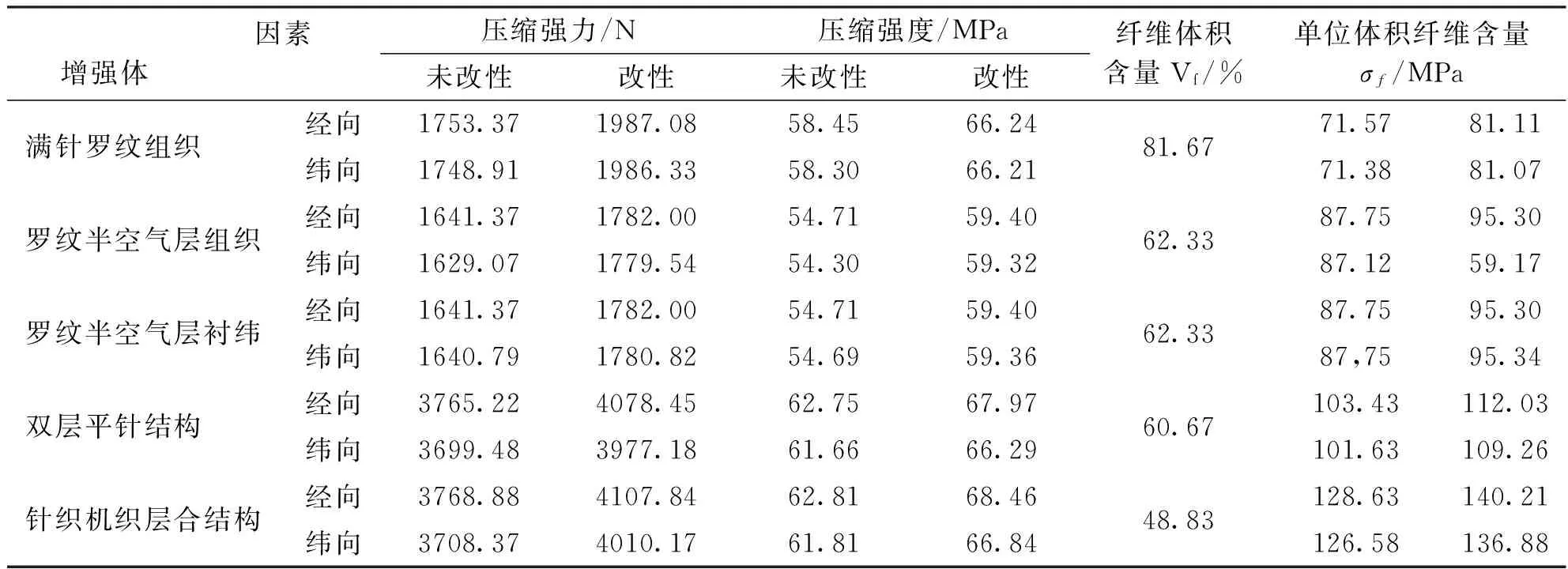

对UHMWPE纤维针织增强体复合材料各试样的压缩性能分别进行测试,结果如表6所示。

表6 UHMWPE纤维针织增强体复合材料压缩性能

从表6可以看出:经铬酸改性后的UHMWPE纤维针织增强体复合材料的压缩强度有了小幅度地提高,最大涨幅可达到13.57%,同时,经纬向复合材料的压缩强度相差不大,均在45MPa以上;就单位体积含量复合材料的压缩强度可知,改性之后UHMWPE纤维针织物增强体复合材料的压缩强度较改性之前均有小幅度增加,经纬向压缩强度没有明显差异,压缩性能表现更为优异的是针织机织层合结构,经纬向位体积含量复合材料的压缩强度均在120MPa以上。与UHMWPE纤维针织增强体复合材料的弯曲性能相比,其压缩强度显示出很高的各向同性,研究者认为,压缩载荷的破坏模式十分依赖于树脂基体的性能,尽管针织结构的方向对压缩性能有一定影响,但是主要控制因素还是基体的性能。

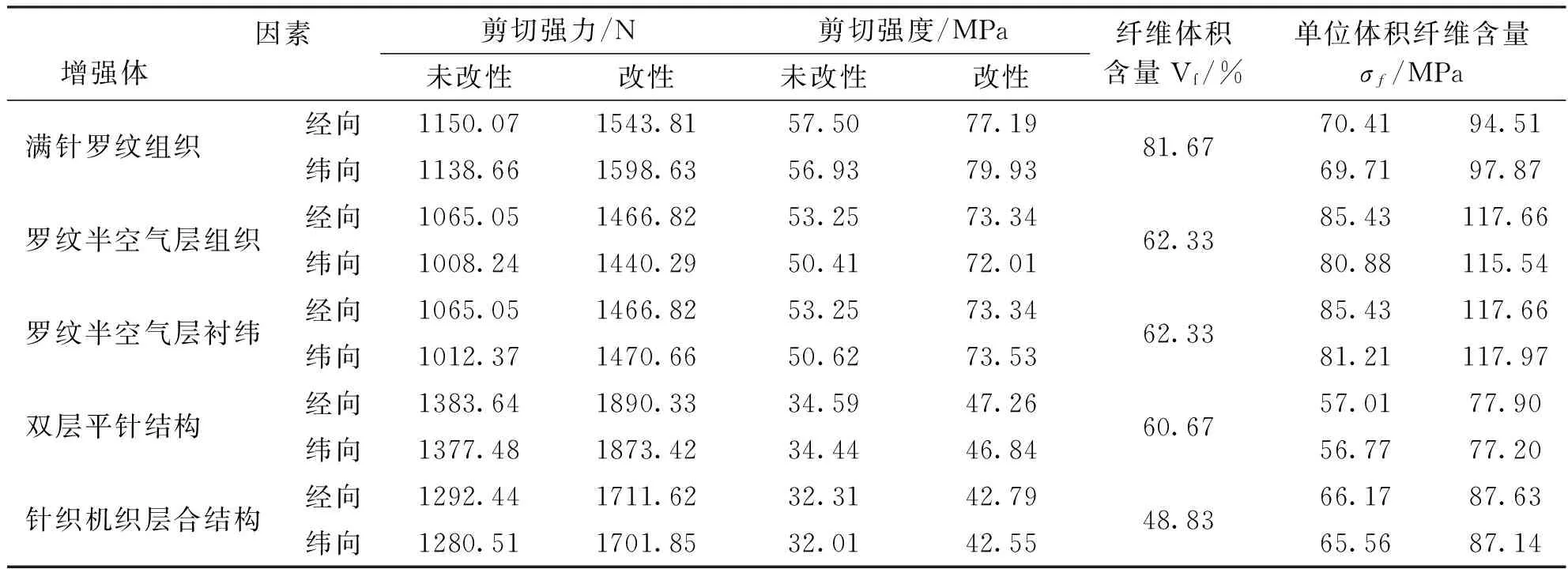

2.4 层间剪切性能

对UHMWPE纤维针织增强体复合材料各种试样层间剪切性能分别进行测试,计算结果如表7所示。

表7 UHMWPE纤维针织增强体复合材料层间剪切性能

从表7可以看出:各增强体UHMWPE纤维复合材料层间剪切强度均在30MPa以上,增强体为满针罗纹的经纬向复合材料的层间剪切强度最大,可达到77.19MPa和79.93MPa,明显看出改性后复合材料的层间剪切性能得到了极大的改善,最大提高率可达到 45.3%。经改性后,增强体表面不仅出现大量的细槽和孔洞等,增大了增强体与树脂基体的接触面积,同时增强体引入了极性基团,有了更多的和环氧树脂相似的结构和非极性,在范德华力的作用下很好地与环氧树脂基体相结合。通过单位体积纤维含量σLLSS的分析,增强体改性后的强度均在85MPa以上,表明改性后UHMWPE纤维针织增强体复合材料具有优良的界面性能。

3 结论

(1)通过研究确定了最佳的基体工艺为:环氧树脂:固化剂=10:3,稀释剂丙酮10%,扩散剂领苯二甲酸二丁酯20%,混合温度50℃,搅拌时间20min。

(2)UHMWPE纤维针织增强体与基体复合工艺流程为:铺平织物→涂抹树脂→冷却至半固化→涂脱模剂→置于平板硫化机中→合上模具→预热50℃ MPa→保温加压2.0MPa→保压升温80℃ →保温保压5h →冷却成型24h→脱模取样→打磨整理→裁剪打磨。

(3)将最优铬酸表面改性工艺处理前后的UHMWPE纤维各种针织增强体与环氧树脂进行复合,制备出了UHMWPE纤维针织物增强体复合材料,并对其拉伸、弯曲、压缩和层间剪切性能进行了测试表征,对比分析改性前后的针织增强体复合材料的力学性质,增强体选用罗纹半空气层衬纬组织更为理想。

[1] Abounaim M, Diestel O, Cherif C. High performance thermoplastic composite from flat knitted multi-layer textile preform using hybrid yarn[J]. Composites Science and Technology, 2011, 71(4): 511-519.

[2] 王春敏.针织复合材料力学性能的研究[J].材料导报, 2011, 25(18): 277-280.

[3] 杨峰.竹重组材/OSB复合材料工艺研究与性能预测[D].北京:中国林业科学研究院,2014.

[4] 刘爱平,赵书林.纺织复合材料的应用和发展[J].天津纺织科技. 2008(3).1-4.

[5] 龙海如.纬编针织物增强复合材料力学性能研究[D].上海:东华大学, 2002.

[6] 于光军.玻璃纤维经编针织物增强复合材料的力学性能研究[D].上海:东华大学, 2007.

[7] 李建利,王海涛,赵领航,等.超高分子量聚乙烯纤维的发展及需求应用[J].成都纺织高等专科学校学报,2016(1):141-144.

[8] YANG Bin,XIONG Tao,XIONG Jie, et al.Statistical Tensile Strength for High Strain Rate of Aramid and UHMWPE Fibers[J].Journal of Materials Engineering, 2006(5):46-50.

[9] Khondker O A, Herszberg I, Hamada H. Measurements and prediction of the compression after impact strength of glass knitted textile composites[J]. Composites Part A Applied Science and Manufacturing, 2004: 25-32.

[10] Abounaim M, Diestel O, Cherif C. High performance thermoplastic composite from flat knitted multi-layer textile preform using hybrid yarn[J]. Composites Science and Technology, 2011, 71(4): 511-519.

[11] 宋广礼,丁雪荣,黄故,等.基于MatLab图像处理技术的线圈长度测量方法[J].纺织学报,2008,29(3):29-33.

[12] 崔兴志.碳纤维增强环氧树脂复合材料的制备及性能研究[D].青岛:中国海洋大学, 2014.

[13] 孙宝磊.PBO纤维等离子体改性及复合材料界面性能的研究[D].大连:大连理工大学, 2009.

[14] 李明明,王晓洁,刘新东,等. 国产芳纶Ⅲ纤维复合材料层间剪切性能研究[J]. 化工新型材料,2011(6):99-100.

2017-06-07

陕西省教育厅重点试验室专项项目(15JS030);陕西省产业用纺织品协同创新中心科研资助项目(2015ZX-06)。

魏冬(1993-),男,硕士研究生,研究方向:针织新材料、新技术、新工艺。

孟家光(1964-),男,博士,教授,硕士生导师。

TS102

A

1008-5580(2017)04-0068-06