制氢转化炉关键连接部位应力集中与开裂预防方法研究

2017-11-11丁宇奇戴希明刘巨保魏学军窦世山

丁宇奇 戴希明 刘巨保 魏学军 窦世山 马 卿

(1.东北石油大学机械科学与工程学院; 2.中国石油工程建设公司华东设计分公司)

制氢转化炉关键连接部位应力集中与开裂预防方法研究

丁宇奇1戴希明1刘巨保1魏学军2窦世山2马 卿2

(1.东北石油大学机械科学与工程学院; 2.中国石油工程建设公司华东设计分公司)

以大型制氢转化炉为研究对象,采用有限元计算方法分别对其入口集气总管与支管、入口集气支管与尾管、冷热壁集气管连接处的变形和应力分布情况进行了分析。计算结果表明:各管系连接处在高温下变形不协调,是导致应力集中和开裂的重要原因。分别通过增设弹簧吊架和保护器结构有效降低了连接处的应力集中情况,最大应力降低率达到了36%以上。通过采用出口柔管与全冷壁集气管结合的出口集气管形式,可有效避免装置运行过程中由于滑动支座运行不畅引起连接处应力集中的问题。

制氢转化炉 管系 应力集中 开裂 有限元

随着常规石油资源的日益减少,原油重质化和劣质化的趋势将更加明显,我国炼油行业加工含硫原油和重质原油的比例很大,脱硫和加氢工艺的应用越来越广泛,目前大约70%的氢原料来自制氢装置,需要更大型化的制氢装置与之相适应。大型制氢装置采用的制氢方法均为烃类水蒸气转化法,其中转化炉是制氢装置的核心设备之一[1,2]。由于制氢转化炉的工艺条件限制,使得各管系结构长期承受高温作用,加之转化炉管系结构复杂,往往引起管道结构变形不协调,导致连接部位产生应力集中现象。各管系结构由于应力集中、高温、腐蚀介质而发生应力腐蚀最终引起连接部位发生开裂以致装置停车现象时有发生[3,4]。吴延辉等通过对入口集气管三通开裂处材料成分、晶相检查及焊缝强度等方面进行分析,得出由于三通处应力集中现象与外部腐蚀环境共同作用,导致入口集气总管与支管连接处开裂的结论[5~7]。王桐海等通过对尾管开裂区域金相和扫描电镜的断口分析,确定了长时间过热和机构应力过大是造成开裂的主要原因[8~10]。张维顺等通过对上猪尾管与入口集气管开裂区域的内外壁宏观形貌、炉管材料劣化金相组织分析对开裂原因进行总结,得出焊缝附近材料有一定程度劣化,内压、残余应力及附加弯矩等载荷共同作用导致开裂[11~13]。范海明等结合焊接工艺、宏观形貌检验、合金元素成分分析、金相检验及数值模拟等方法,得出局部热应力集中现象与焊接影响因素共同作用引发出口集气管开裂的结论[14~16]。

从上述分析可以看出,制氢转化炉各管系结构连接处的应力集中现象是引发开裂的重要原因之一。因此,若能从管系结构角度抑制或者降低各连接处的应力集中现象,则可有效避免发生应力腐蚀开裂的现象和几率。为此,笔者以某炼厂10×104Nm3/h制氢转化炉为研究对象,采用有限元计算方法,对热态工况下各主要管系连接处的变形和应力进行分析。找到引起各主要连接部件应力集中现象的原因,通过结构改造,达到降低应力集中与预防开裂的目的。通过研究,可从结构设计角度有效降低各连接处发生应力腐蚀开裂的几率,对工程设计具有重要的指导意义。

1 制氢转化炉结构变形分析

由于工艺条件要求,制氢转化炉各管系结构承受温度不同,导致各管系在高温下产生很大热变形。本节主要从结构热变形角度,找出各管系结构连接处由于变形不协调现象,可能引起应力集中的部位。

1.1 制氢转化炉整体有限元数值模型的建立

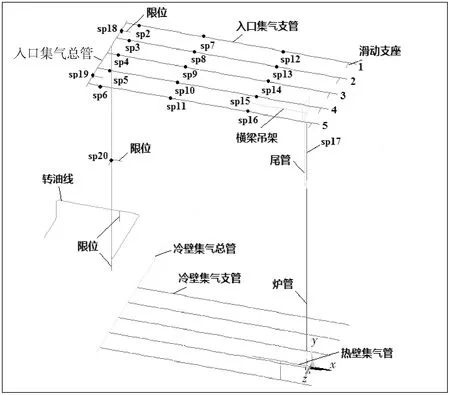

以德希尼布10×104Nm3/h冷热壁结合出口集气管形式的转化炉为研究对象,考虑到转化炉管系所受载荷中有内压和温度的共同作用,采用管单元pipe288对制氢转化炉入口管系直管部分进行网格划分,采用弯管单元pipe289对局部弯管部分进行网格划分。建立的整体有限元模型如图1所示(为了显示清晰,图中只显示出了一根转化炉管和尾管),其中入口集气支管从入口集气总管向外延伸方向为x正方向;以转油线向入口集气总管延伸方向为y正方向(即入口集气管垂直方向);以入口集气总管沿与转油线接点向近转油线端点处延伸方向为z正方向。

图1 制氢转化炉管系整体有限元计算模型

1.2 边界条件和载荷

1.2.1 边界条件

转油线入口部分固定,从入口算起第4个弯管处有一固定支座限制转油线向下位移,在立管上距入口集气管总管10m处有水平方向限位,限位间隙为36mm。入口集气总管有两个水平方向限位装置,限位间隙为36mm。入口集气支管末端有滑动支座限制其向下位移,并保证支管沿着滑动支座与竖直呈41.3°滑动,同时有水平方向10.5mm的间隙。出口集气总管和支管为滑动支座,只允许管道沿着轴向方向滑动。

1.2.2 载荷

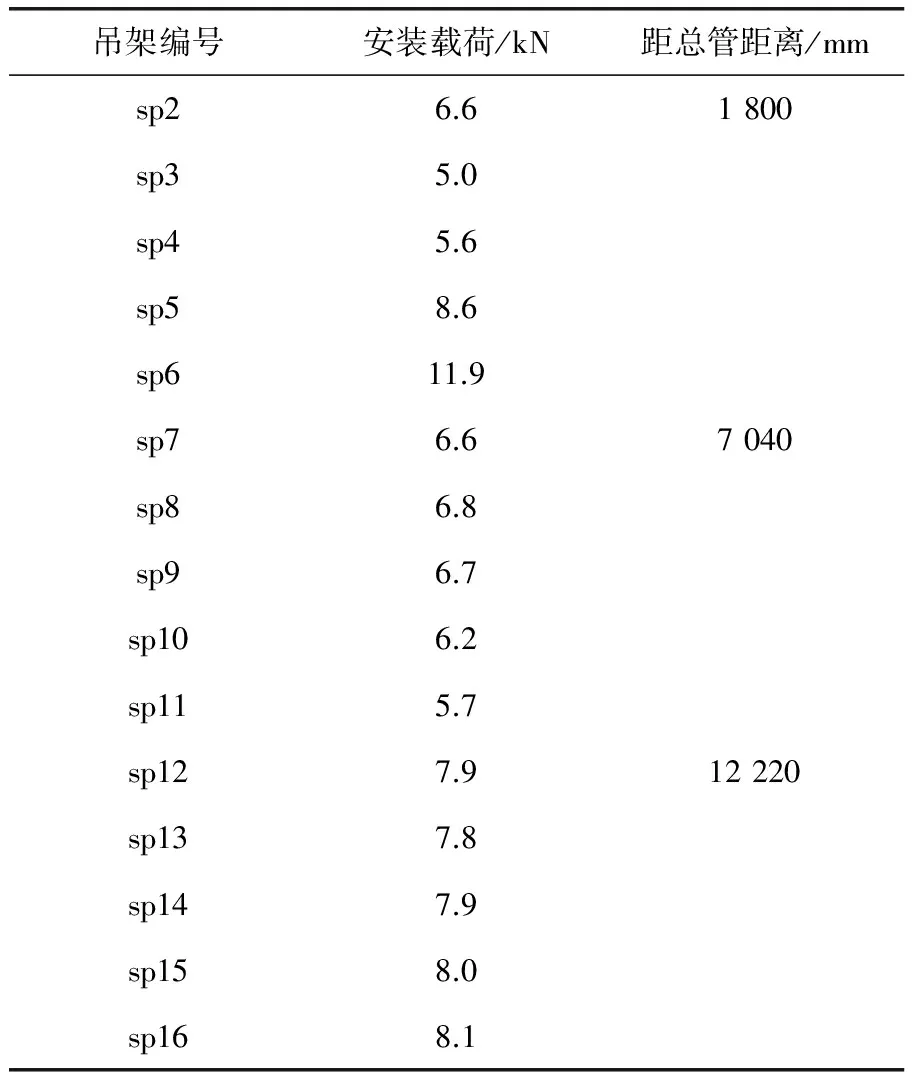

各管道内压为3MPa,转油线、入口集气总管和上尾管操作温度为630℃,转化炉管操作温度为920℃,热壁集气管为900℃、冷壁出口集气管为250℃。入口集气支管有15个恒力弹簧吊架,恒力弹簧吊架安装位置和安装载荷见表1;上尾管横梁吊架两端恒力弹簧安装载荷分别为3.12kN。转化炉管为变力弹簧吊架结构,每根转化炉管弹簧吊架安装载荷为7.4kN。各部件计算自身重力为9.8N/kg。

表1 入口集气管支管恒力弹簧吊架载荷

1.3 整体变形计算结果分析

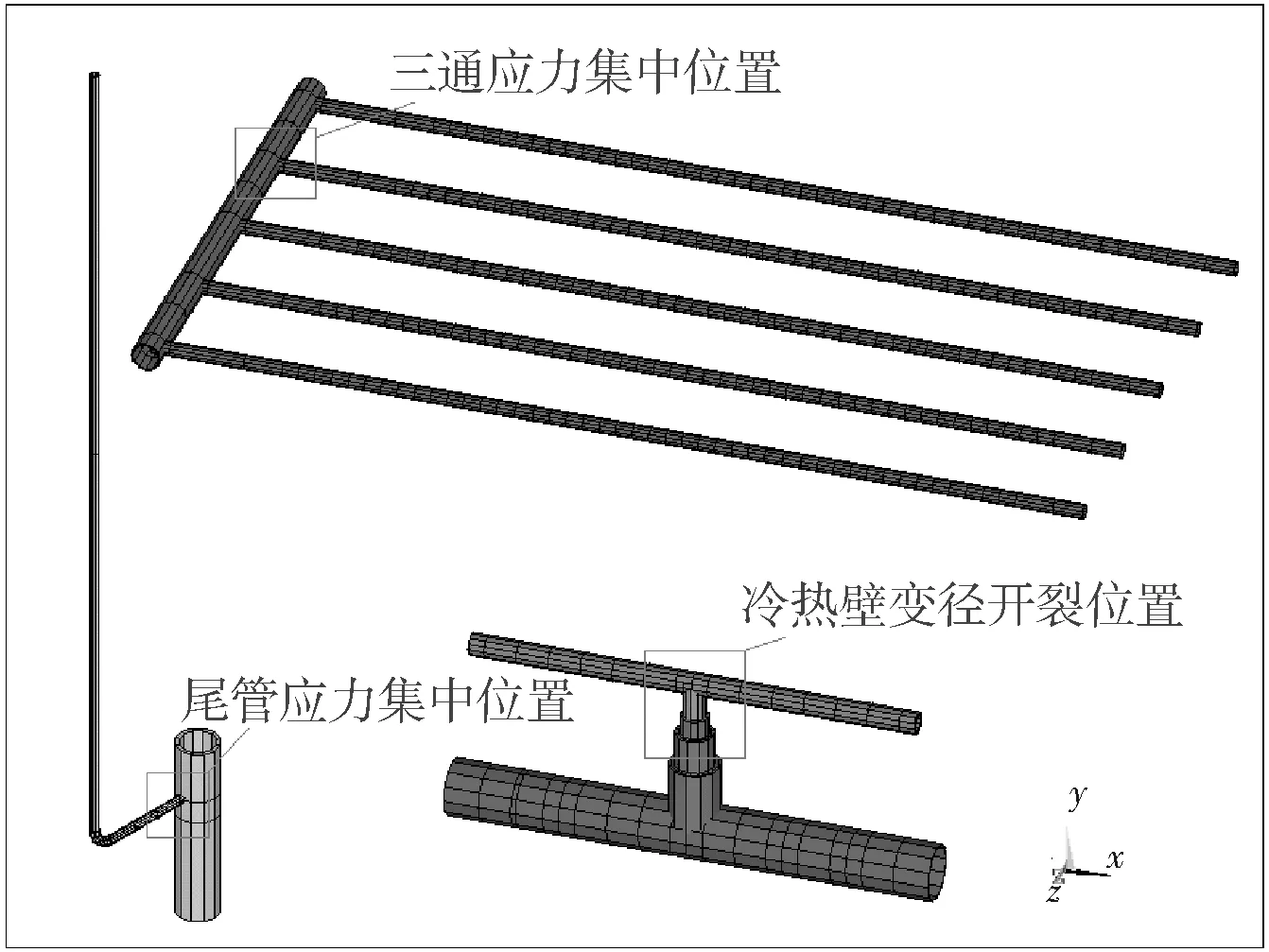

该制氢转化炉管系结构按照功能可分为3个区域:入口管系(转油线、入口集气总管、入口集气支管和尾管)、转化管系(炉管)和出口管系(热壁集气管、冷壁集气支管、冷壁集气总管)。从现场管系结构常见开裂区域看,主要在入口管系和出口管系区域的关键连接部位:入口集气总管与支管连接处、入口集气支管与尾管连接处、冷热壁集气管连接处发生开裂,如图2所示。而对于转化管系(炉管)区域,由于此部分主要为炉管的轴向膨胀变形,因此并不会发生开裂现象。笔者主要对这3个连接处工作状态下的变形情况进行分析。

图2 转化炉管系常见应力集中(开裂)区域

1.3.1 入口集气总管与支管连接处变形分析

按图1将入口集气支管分为1~5号支管,由于支管x方向变形为管道轴向伸缩方向的膨胀变形,并不会产生应力集中现象。为此,只需要对其y、x方向的变形进行分析。经计算,入口集气总管与支管连接处y、z方向的变形如图3所示。入口集气各支管y、z方向的位移见表2。

图3 入口集气总管与支管连接处变形图

表2 各入口集气支管位移对比(原结构) mm

从图3和表2中的数据可以看出,每根入口支管两端在y方向上膨胀量差异较大,最多有43.5mm的高度差,说明总管与支管在y方向上不是水平状态;随着支管远离总管方向,支管与总管在垂直方向上的位移差值呈先增大后略有减小的分布状态。对比1~5号支管,1号支管y方向高度差最大为43.5mm,5号支管最小为11.7mm,说明5根支管相互之间也存在变形不协调现象。同时,由于支管末端滑动支座水平方向限位影响,使得支管末端水平方向最大变形只能为限位间隙10.5mm,而支管首端则可随总管轴线方向膨胀;最终导致每根支管首末两端在z方向存在变形不协调现象,最大水平位移差值达到了58.7mm。上述结果表明由于总管与支管y、z方向的变形不协调现象,将导致入口集气总管与支管连接处承受弯扭组合状态,此位置产生应力集中现象。

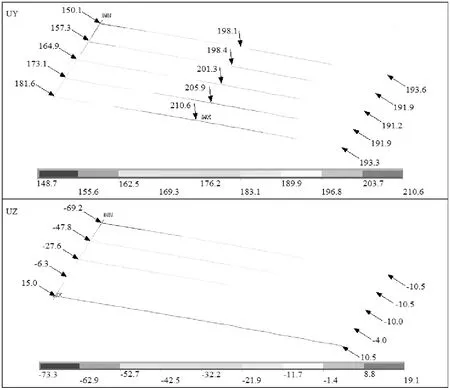

1.3.2 入口集气支管与尾管连接处变形分析

尾管上端与入口集气支管相连,在垂直方向(y方向)随支管一起运动;而在水平(x、z方向)由于尾管自身结构原因,将可能导致在这两个方向上与支管变形不协调现象。经计算,入口集气支管与尾管连接处x、z方向变形如图4所示。选取5组支管中与尾管连接处最大x和z方向变形见表3。

从图4和表3可以看出,入口集气支管与尾管连接处x方向最大差值仅为4mm。说明尾管在x方向膨胀变形主要跟随支管一起变化,当支管受热沿着轴向膨胀时,伴随着尾管同时移动;而由于尾管自身结构原因,导致它在水平z方向产生较大的膨胀变形,支管结构在水平z方向的变形则主要为跟随主管的移动。因此,入口集气支管与尾管连接处z方向位移平均差值达到了40mm以上,使得连接处承受弯矩作用,导致应力集中现象的发生。

图4 入口集气支管与尾管连接处变形图

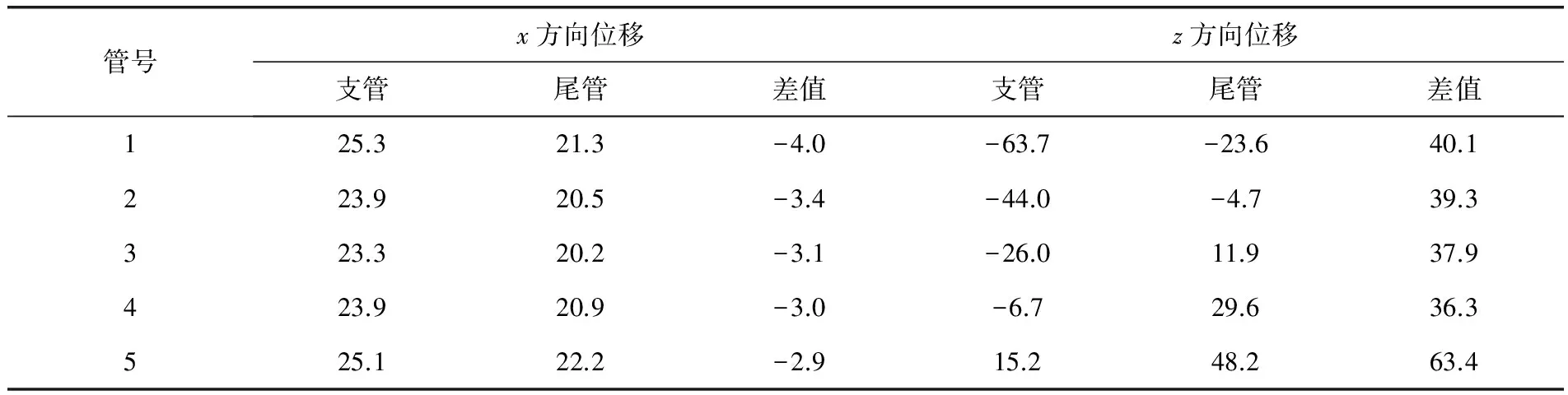

1.3.3 冷热壁集气管连接处变形分析

冷热壁集气管开裂位置发生在冷热壁连接处小头位置。但从图5连接处x和z方向的变形可以看出,冷热壁集气管连接处在两个方向的变形基本一致,最大位移差值仅为0.1mm,说明在装置正常运行过程中,此连接处不存在变形不协调现象。

2 制氢转化炉各管系连接处局部应力分析

在对制氢转化炉结构变形分析过程中,主要采用管道单元进行计算,管道单元在计算过程中可准确描述结构位移和截面形式无变化处的应力分布情况。但由于各管系连接处截面相贯,采用管道单元只能对其连接处的位移情况进行描述,对其应力分布情况并不能进行准确描述。为此需要采用局部子模型计算方法来进一步分析各连接处的应力分布情况。

表3 入口集气支管与尾管连接处各方向最大位移(原结构) mm

图5 冷热壁集气管连接处变形图

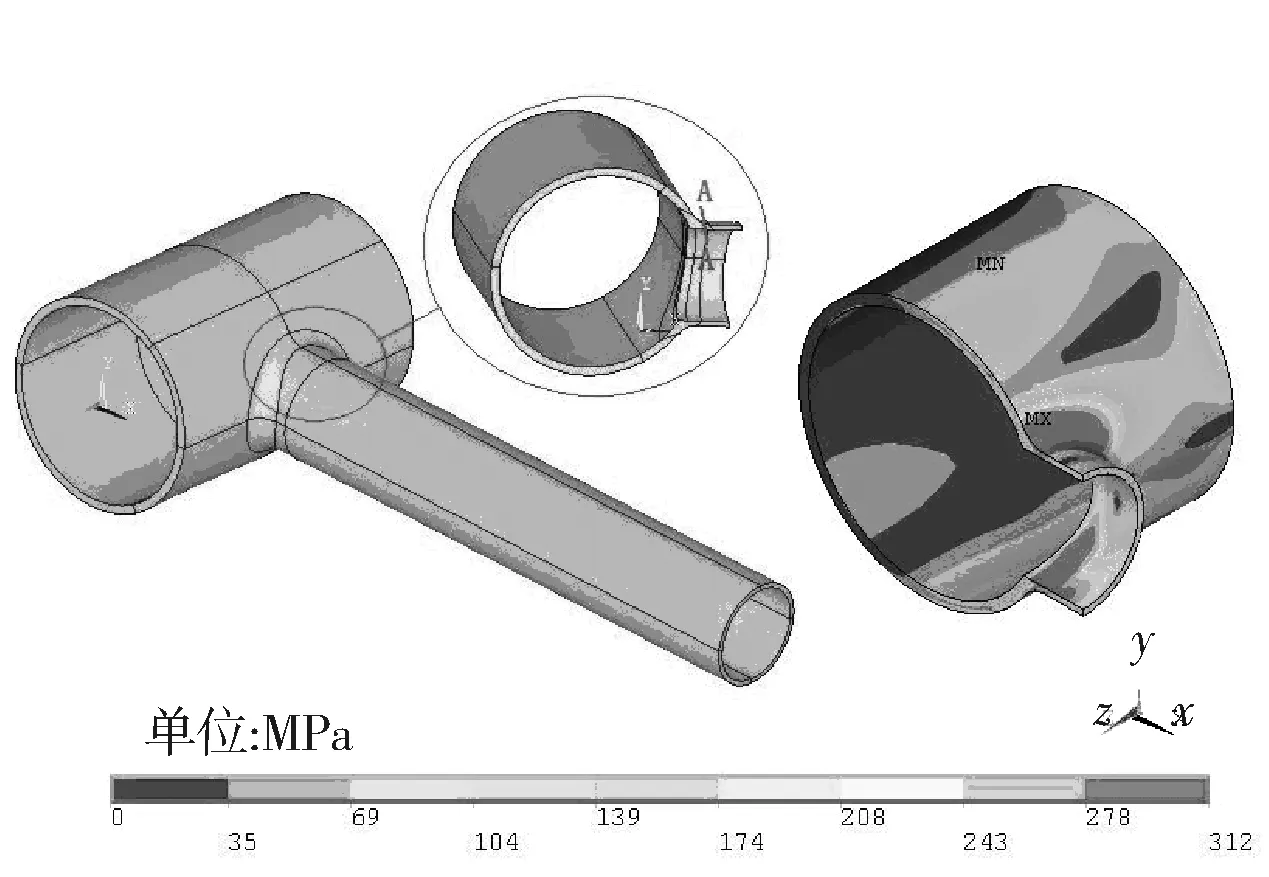

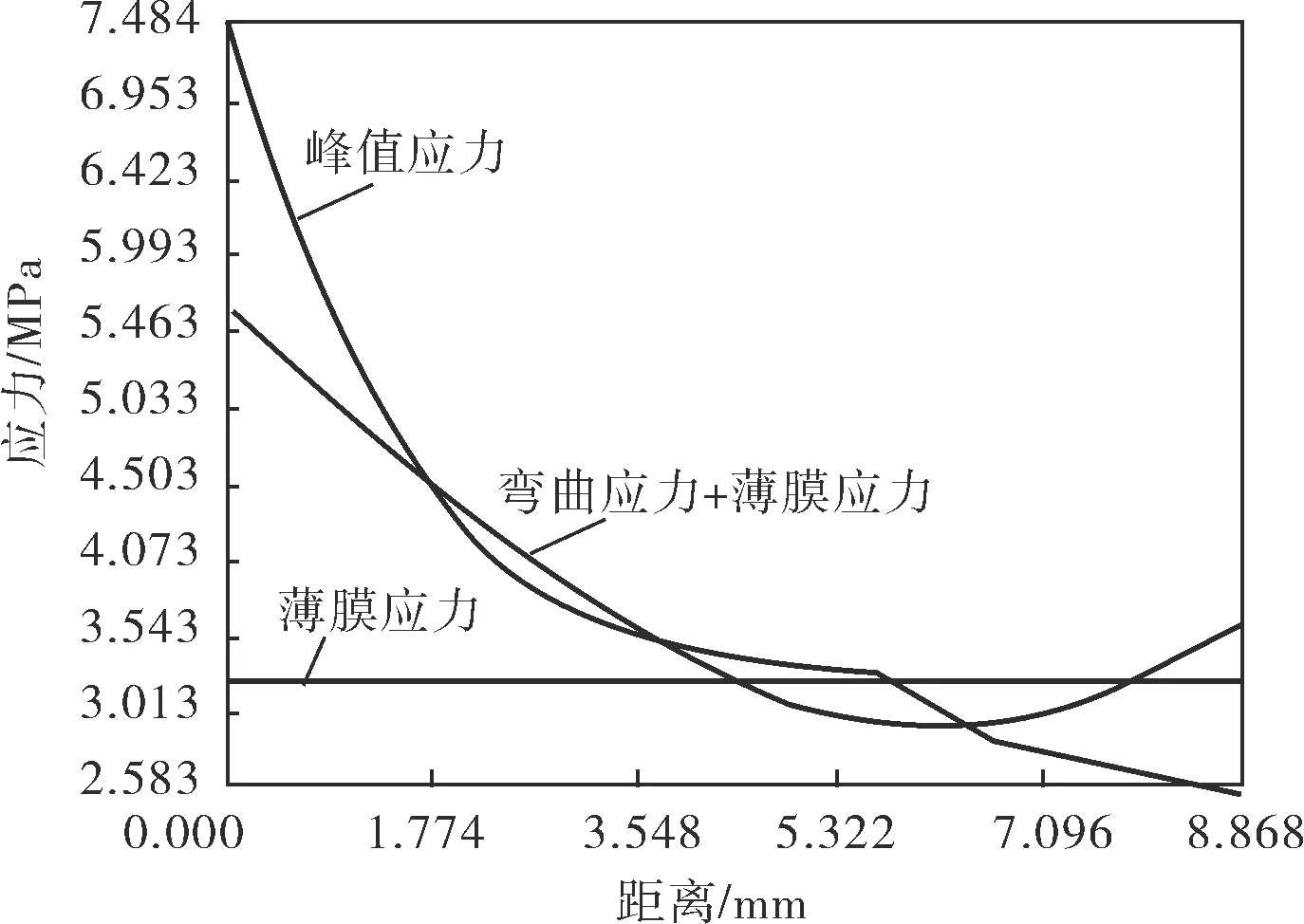

采用实体单元分别对入口集气总管与支管连接处、入口集气支管与尾管连接处、冷热壁集气管连接处进行模拟,分别选择各连接处最大应力所在位置为其危险截面,依次为A-A、B-B和C-C。以各管系连接处最大变形发生位置进行计算,入口集气总管与支管连接处等效应力分布如图6所示,应力线性化曲线如图7所示;入口集气支管与尾管连接处等效应力分布如图8所示,应力线性化曲线如图9所示;冷*热壁集气管连接处等效应力分布如图10所示,应力线性化曲线如图11所示。

图6 入口集气总管与支管连接处等效应力分布图

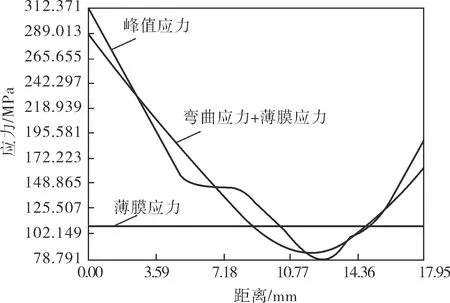

图7 入口集气总管与支管连接处危险截面应力线性化曲线

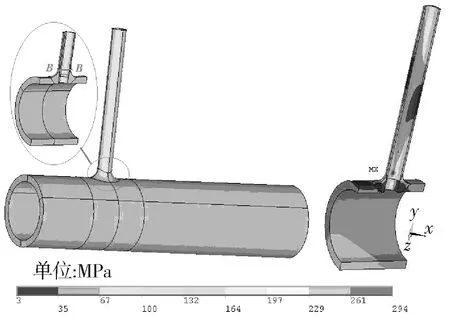

图8 入口集气支管与尾管连接处等效应力分布图

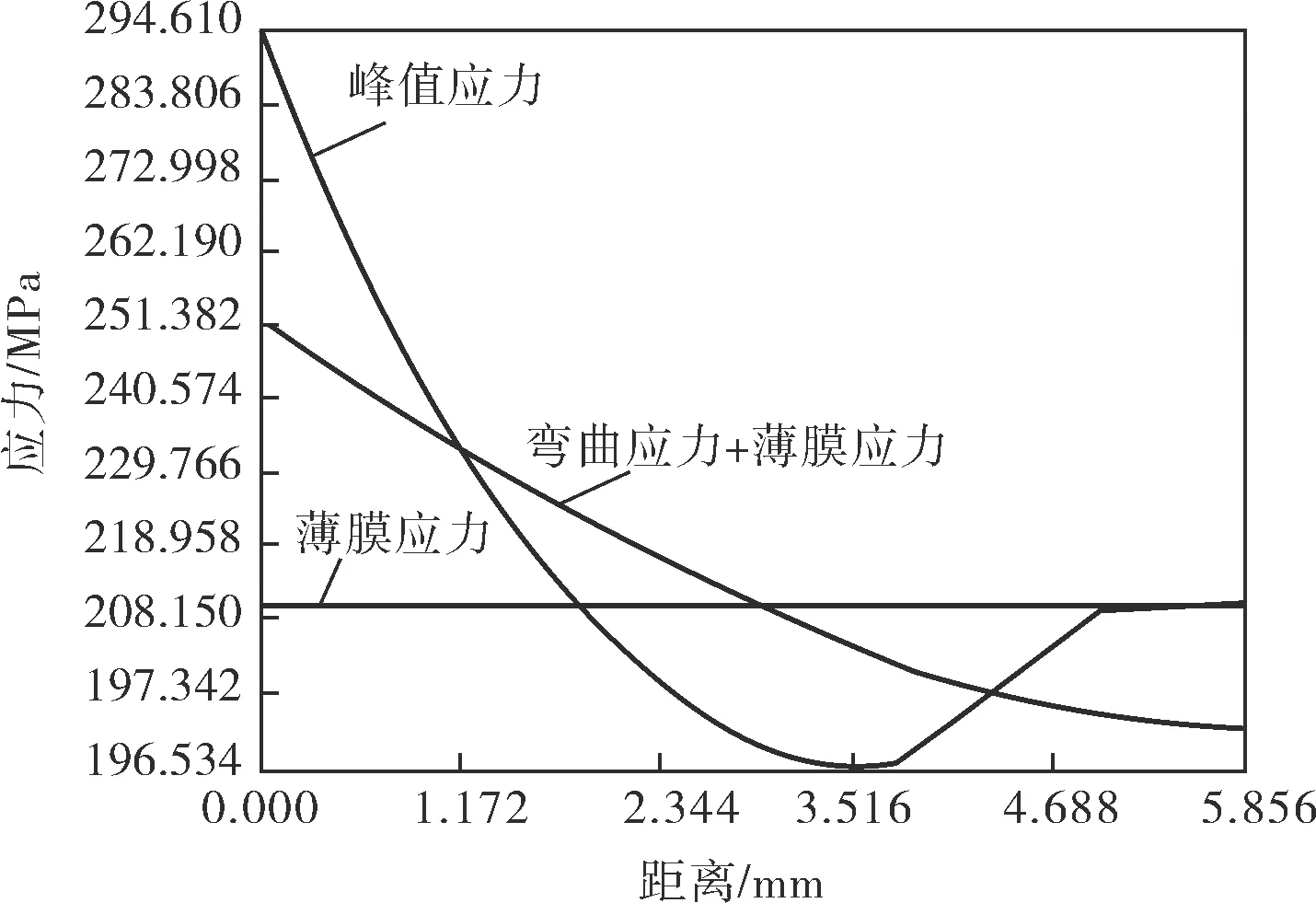

图9 入口集气支管与尾管连接处危险截面应力线性化曲线

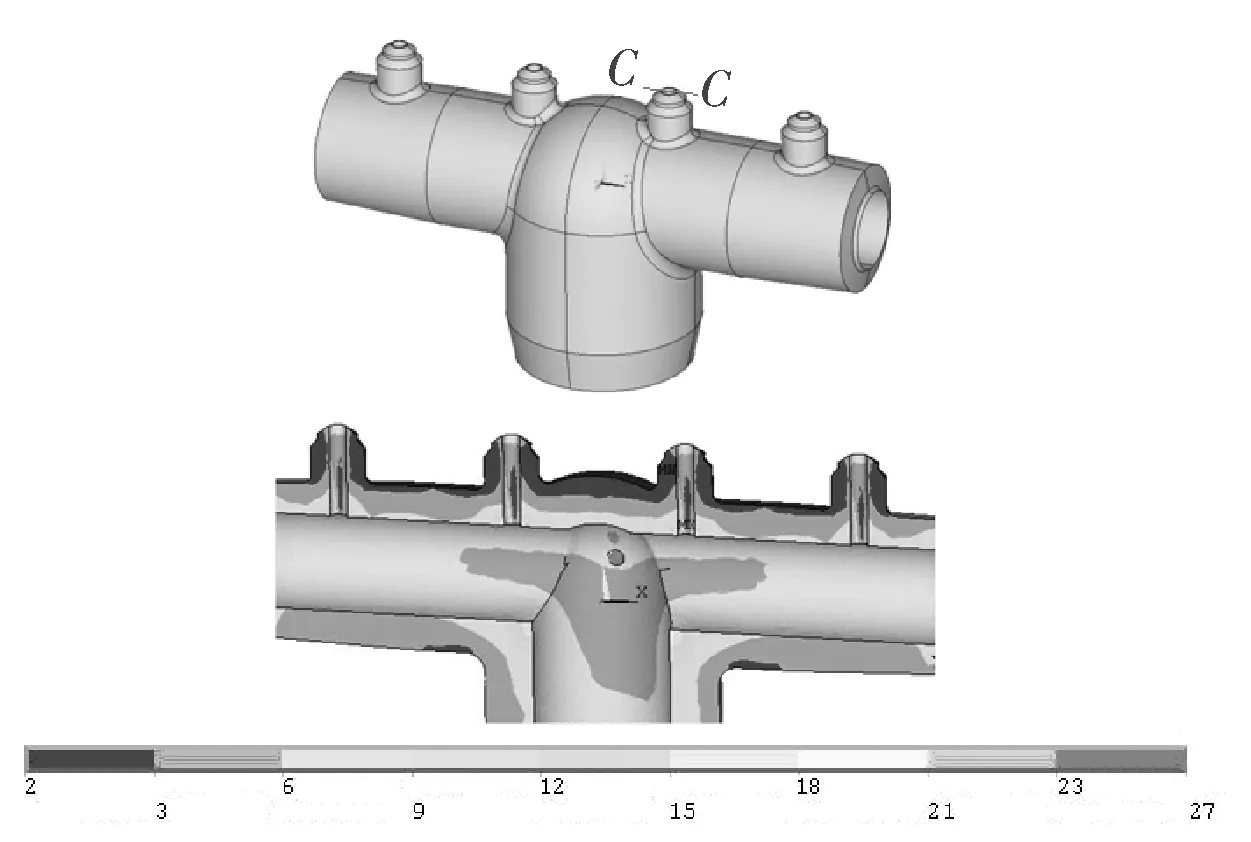

图10 冷热壁集气管连接处等效应力分布图

图11 冷热壁集气管连接处危险截面应力线性化曲线

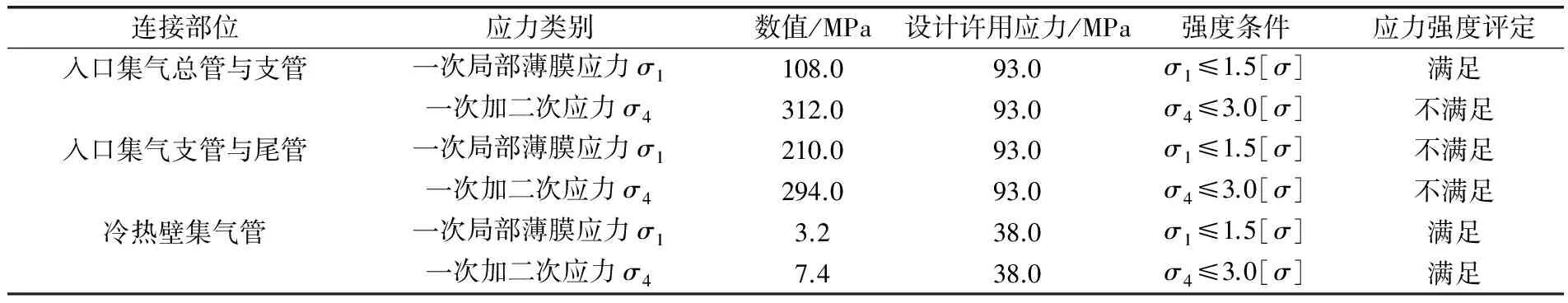

通过对各管系连接处的局部结构分析,可以得到其危险截面的一次应力和二次应力。应力分析评定参照JB 4732标准进行强度评价:一次局部薄膜应力σ1≤1.5[σ]t;一次加二次应力σ4≤3[σ]t。[σ]t为某温度下材料许用应力强度,取值[σ]t=σs/ns;σs是该温度下材料的最低屈服强度;ns为相应的安全系数,取1.5。此制氢转化炉入口管系(入口集气管、尾管)材料为TP347H,在630℃下σs=139MPa;冷热壁连接处材料为Cr20Ni32,在900℃下σs=57MPa。将各管系连接处最大应力的计算结果列于表4。

表4 各管系连接处应力(原结构)

从图6、7和表4中的数据可以看出,由于入口集气总管与支管在y方向和z方向变形不协调,连接处承受弯扭组合状态导致应力集中,一次加二次应力达到了312MPa,已经超出了标准中对于该项应力的强度要求,连接处处于不安全状态。从图8、9和表4中的数据可以看出,对于入口集气支管与尾管连接处,由于支管与尾管在z方向变形不协调现象,导致连接处承受很大弯矩并引起应力集中,一次局部薄膜应力与一次加二次应力均超出了JB 4732标准中对各项应力的要求,因此该位置将可能发生开裂。从图10、11和表4中的数据可以看出,冷热壁集气管连接处各项应力均远远小于材料设计许用应力,进一步说明在装置正常运行过程中,该位置不会产生应力集中现象。

3 制氢转化炉各管系连接处应力集中与开裂预防方法

3.1 应力集中与开裂预防方法

3.1.1 入口集气总管与支管连接处

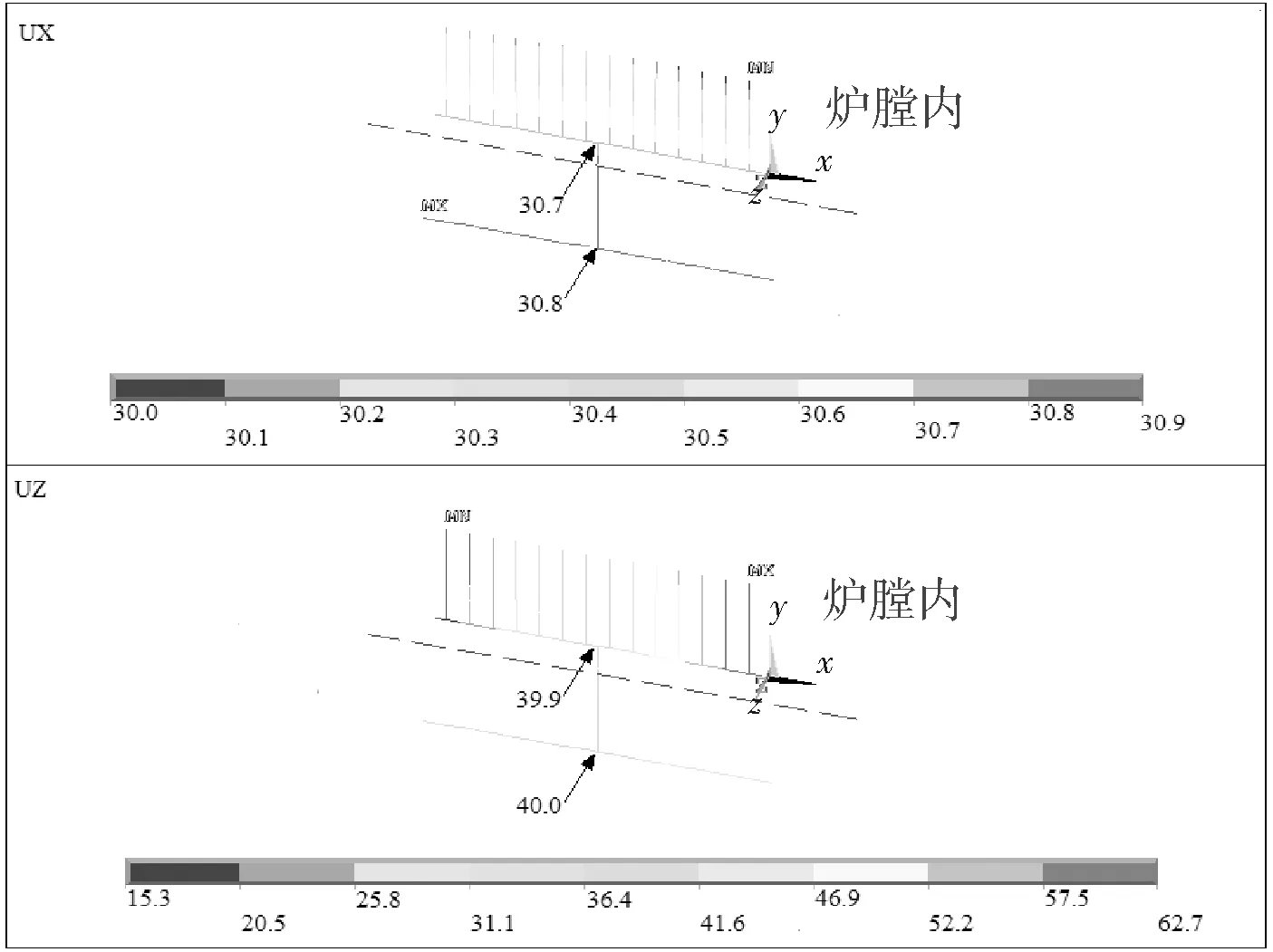

入口集气总管与支管连接处y、z方向的变形不协调现象,是引发应力集中现象的主要原因。主要是由于制氢转化炉各弹簧吊架的设置,是以各管系冷态安装平衡而设计的。为此,笔者从各管系冷热态均平衡角度增设恒力弹簧吊架,对变形不协调现象进行改进,如图1所示。

y方向改善:在入口集气总管的第1、2根支管之间和第4、5根支管之间,添加两个y方向恒力弹簧吊架sp18、sp19。在转油线y方向距入口集气总管10m处增加一个恒力弹簧吊架sp20。并调节恒力弹簧吊架载荷的大小,经计算入口集气管系恒力弹簧吊架sp18、sp19、sp20的安装载荷分别为28、5、10kN,通过这3个恒力弹簧吊架改善入口集气总管与支管、各支管之间在y方向变形不协调现象。

z方向改善:支管z方向首末变形不一致主要原因是末端滑动支座限制间隙过小,仅为10.5mm,导致支管末端不能在z方向自由移动。依据有限元计算结果,将滑动支座间隙增大为65mm。

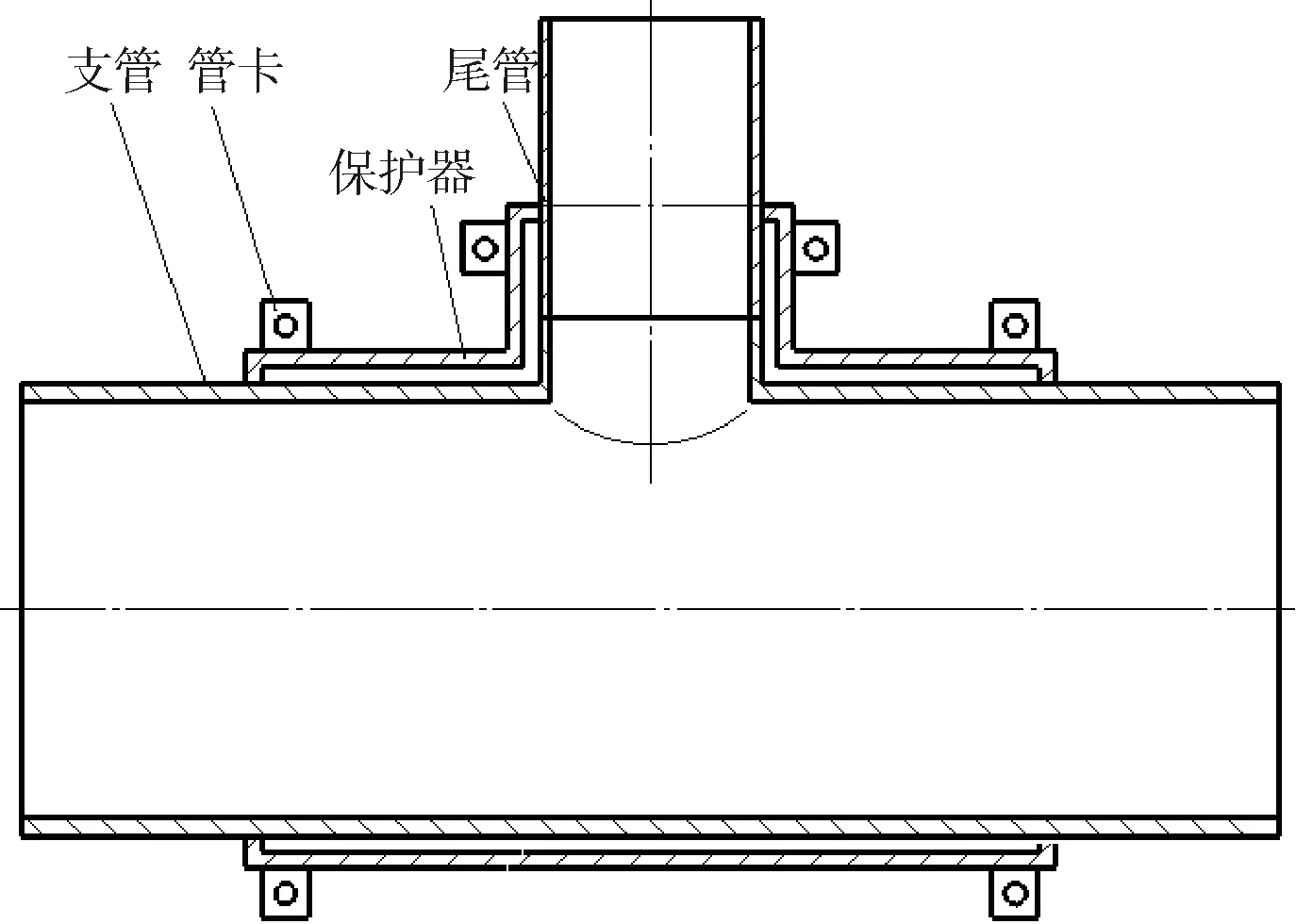

3.1.2 入口集气支管与尾管连接处

由于尾管z方向变形过大,引起支管与尾管连接处变形不协调,该位置承受较大弯矩并引起应力集中。本转化炉共计215根尾管,尾管数量多,若采用增加弹簧吊架方法,一方面由于各尾管间隙过小导致安装困难;另一方面增加弹簧吊架后,会进一步增大入口集气总管与支管连接处变形不协调现象。因此,笔者采用外加保护器的方法,保护器结构如图12所示。在转化炉正常工作过程中,由尾管z方向变形引起的弯曲应力传递到保护器上,通过加装保护器结构承载部分载荷,使原结构承受载荷降低,进而降低原结构连接处应力。经计算,保护器壁厚取为5mm、与原结构间隙10mm、在支管两侧长度100mm、在尾管长度150mm,起到降低应力集中的效果最为明显。

图12 支管与尾管连接处保护器结构

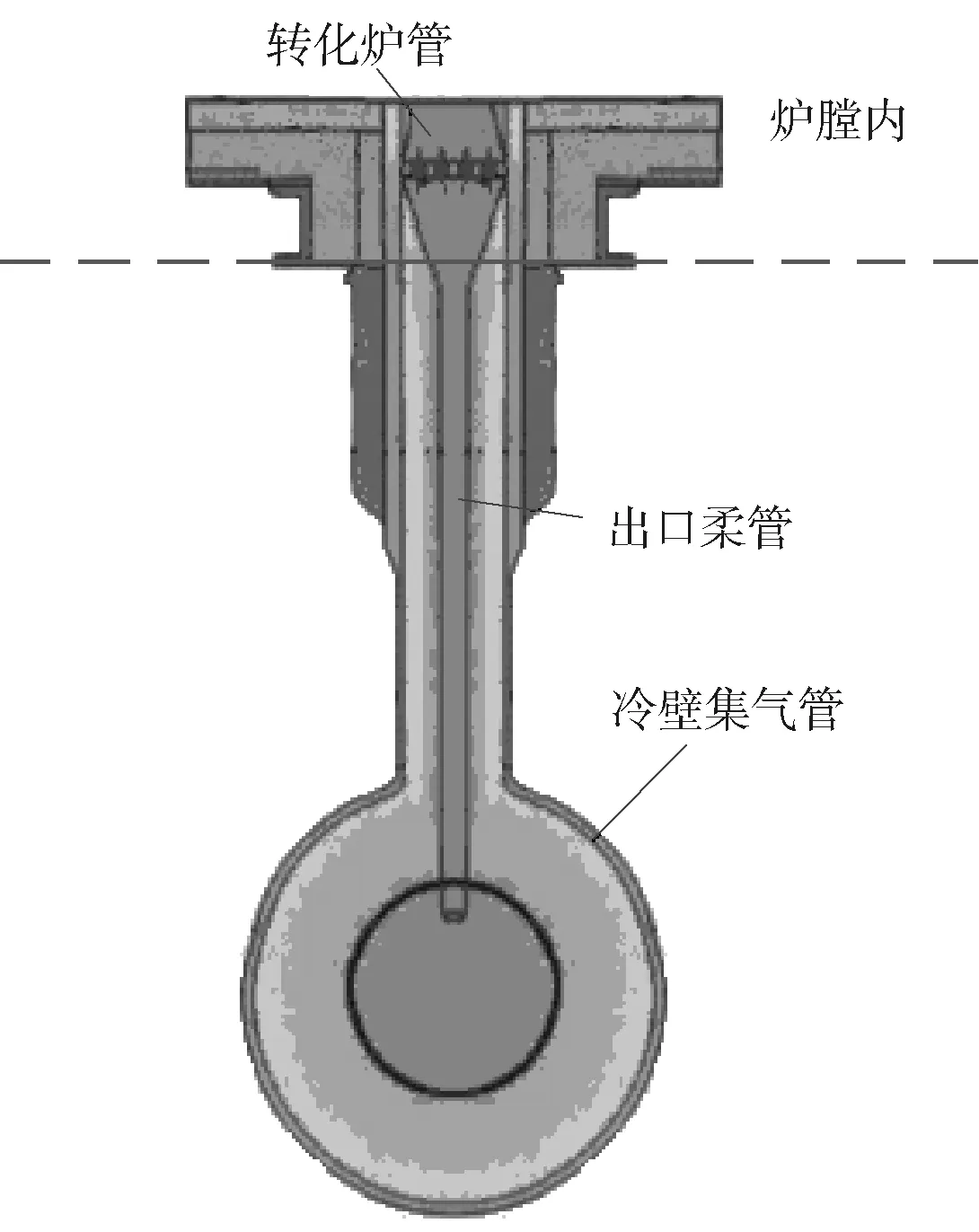

3.1.3 冷热壁集气管连接处

冷热壁集气管连接处各方向最大位移差值仅为0.1mm,最大等效应力为7.4MPa,各项应力均符合强度标准要求。若装置运行正常,并不会引起连接处应力集中现象。综上分析该连接处发生应力集中的原因为:冷壁集气管在运行过程中滑动支座不能灵活运行,导致冷热壁集气管轴向膨胀变形不协调所引发的应力集中。为了预防此现象的发生,考虑将冷热壁集气管更换为全冷壁集气管,如图13所示。炉管内的出口柔管引导高温转化气体进入下衬有耐火材料的冷壁集气管内,出口柔管受热后向下自由膨胀。冷壁集气管轴向膨胀变形用柔性管的柔性来部分吸收,一方面减少了热壁集气管和连接接头,也避免了二者膨胀变形不协调引起的应力集中现象。

3.2 应用效果分析

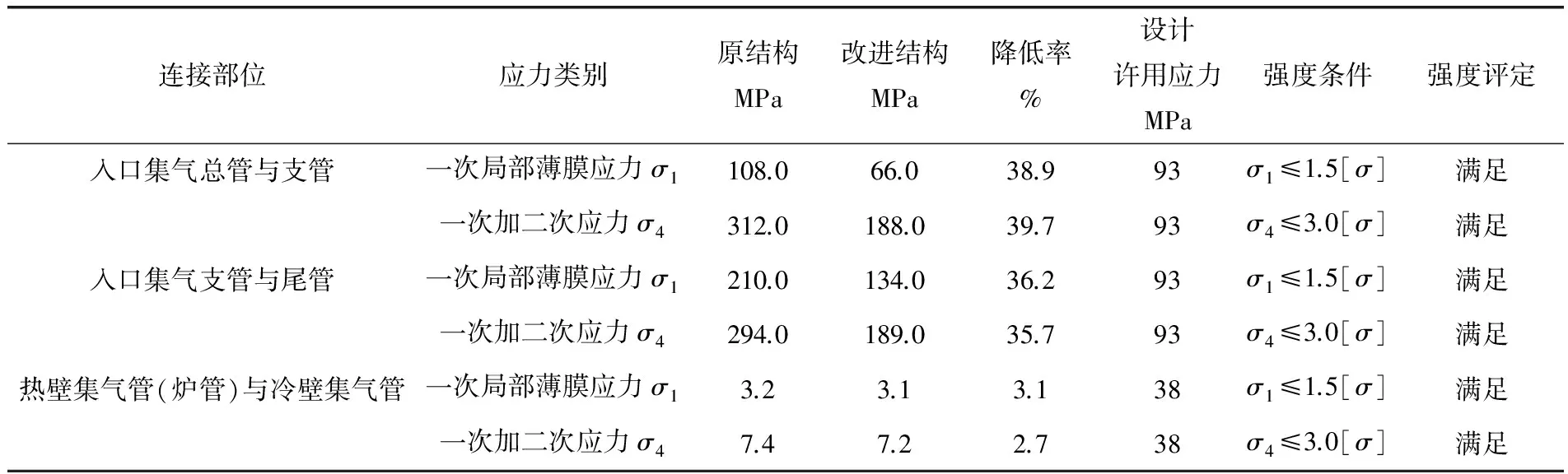

分别采用上述3种降低各管系连接处应力集中与开裂预防方法,对改进后的结构进行局部应力分析,计算载荷同原结构。将各管系连接处最大应力计算结果列于表5。可以看出,在增设弹簧吊架后,入口集气总管与支管连接处应力集中现象明显改善,最大应力降低率达到了39.7%;在对入口集气支管与尾管连接处增加保护器后,连接处最大应力下降了36.2%;对于出口管系,采用全冷壁和冷热壁结合的管系形式对连接处的应力影响不明显,改造前后均在强度要求范围之内。

图13 全冷壁出口集气管结构

4 结论

4.1 采用有限元计算方法对整体结构进行了有限元计算分析。经计算,入口集气总管与支管连接处,总管与支管y方向最大位移差值达到了43.5mm、z方向位移最大差值达到了58.7mm,导致该位置承受弯扭组合状态;入口集气支管与尾管连接处z方向平均位移差值达到了40.0mm,导致该位置承受弯矩作用,是其产生应力集中的重要原因。对于冷热壁集气管连接处,并不存在变形不协调现象,装置正常运行条件下不会发生应力集中现象。

表5 各管系连接处应力(原结构-改进结构)

4.2 各连接处局部子结构的应力计算结果表明:入口集气总管与支管连接处一次加二次应力达到了312MPa;入口集气支管与尾管连接处一次局部薄膜和一次加二次应力均超出了JB 4732标准中对各项应力的要求,该位置可能发生由于应力集中现象引起的开裂;对于冷热壁集气管连接处各项应力均远远小于强度要求。

4.3 分别从结构受力与装置运行可靠性方面,在入口集气总管与转油线增设恒力弹簧吊架、入口集气支管与尾管连接处增加保护器结构、出口集气管采用出口柔管与全冷壁集气管结合形式,对各管系关键连接部位应力集中位置进行了改进。改进后,各位置最大当量应力分别降低了39.7%、36.2%和3.1%,应力集中现象明显降低,满足了强度要求,达到了预防应力开裂的目的。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1364~1372.

[2] 郝树仁,董世达.烃类转化制氢工艺技术[M].北京:石油工业出版社,2009:21.

[3] Gong J M,Tu S T,Yoon H B.Damage Assessment and Maintenance Strategy of Hydrogen Reformer Furnace Tubes[J].Engineering Failure Analysis,1999,6(3):143~153.

[4] Oza S H,Penso J A. Steam Methane Reformer Furnace Outlet Manifold Component Repair Experience[C].ASME 2013 Pressure Vessels and Piping Conference.New York:ASME,2013:1~7.

[5] 吴延辉,高志新,闫超.制氢转化炉上集合管开裂的原因分析[J].云南化工,2013,40(3):69~71.

[6] 张绍良,郭志军.制氢转化炉上集合管焊缝开裂分析及措施[J].石油化工设备,2010,39(4):81~84.

[7] Liu C J,Chen Y. Variations of the Microstructure and Mechanical Properties of HP40Nb Hydrogen Reformer Tube with Time at Elevated Temperature[J].Materials and Design,2011,32(4):2507~2512.

[8] 王桐海.制氢转化炉Incoloy800H合金下猪尾管断裂分析[J].化工机械,2011,38(3):361~369.

[9] 任海峰,王欢,马尚华,等.甲醇转化炉猪尾管破裂原因分析[J].石油化工设计,2016,33(2):15~17.

[10] 郑东起,宋玉龙,臧大庆,等.制氢转化炉猪尾管开裂失效原因分析[J].通用机械,2015,(3):52~54.

[11] 张维顺,刘德宇,姜海一,等.制氢转化炉下TP321H猪尾管开裂原因分析[J].化工机械,2015,42(4):571~573.

[12] Fan Z C,Chen X D,Pan J H. High Temperature Pipeline Cracking Cause Analysis of a Synthetic Ammonia Reforming Furnace[C] .2009 ASME Pressure Vessels and Piping Conference.New York:ASME,2009:1187~1195.

[13] 韩玉昌.制氢转化炉集合管加强接头裂纹原因分析及处理[J].当代化工,2015,44(7):1684~1686.

[14] 范海明,宋满堂.制氢转化炉下集合管与蒸汽发生器锥体焊接失效分析[J].石油和化工设备,2016,19(4):37~40.

[15] 刘文涛,田雨,刘文,等.制氢转化炉下集合管焊口开裂口开裂失效分析[J].焊接与切割,2011,(6):48~52.

[16] 王强.制氢装置转化炉炉管短节开裂原因分析[J].石油化工设备,2016,45(z1):48~53.

ResearchontheStressConcentrationandCrackingPreventionMethodsforKeyConnectionPartsoftheHydrogenReformerFurnace

DING Yu-qi1, DAI Xi-ming1, LIU Ju-bao1, WEI Xue-jun2, DOU Shi-shan2, MA Qing2

(1.CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity; 2.EastChinaDesignBranch,ChinaPetroleumEngineeringConstructionCorp.)

Taking a large-sized hydrogen reformer furnace as the research object, making use of the finite element method to analyze deformation and stress distribution over the inlet gas-gathering manifold and branch pipes, the branch manifold and tail pipes and the hot and cold wall collector junction was implemented. The calculation results show that, the incongruous deformation of the pipes connection at high temperature mainly causes the stress concentration and cracking; and through adding spring hanger and protection device, the maximum stress reduction rate there can be above 36%; and exit gas-gathering manifold which combining the outlet flexible tube with the whole cold-wall collector can effectively avoid the stress concentration which caused by the none smooth running of the sliding bearing in the running process of the device.

hydrogen reformer furnace, piping system, stress concentration, cracking, finite element

国家自然科学基金青年基金项目(51604080);东北石油大学青年科学基金项目(NEPUQN2015-1-09)。

丁宇奇(1982-),副教授,从事石油石化设备应力分析及测试技术的研究。

联系人刘巨保(1963-),教授,从事石油钻采管柱力学的研究,jslx2004@163.com。

TQ054

A

0254-6094(2017)03-0284-08

2016-09-18,

2017-05-09)