铁路货车车体静载荷变形对制动管系漏泄和应力影响研究

2023-01-04周炯常明李冬王爱民王毅

周炯,常明,李冬,王爱民,王毅

(中车眉山车辆有限公司科技创新中心,四川眉山 620032)

随着铁路货车重载、提速技术的发展,铁路货车典型故障通常会大幅增加。但由于铁路货车相继采用新结构、新材料、新工艺,其转向架、车钩缓冲装置及车体的典型故障却在大幅度下降。然而铁路货车制动系统故障却比其他系统故障增多,其中,采用法兰结构的制动管系漏泄甚至断裂已成为典型故障[1]。主要原因基本归为:车辆制造和组装中的误差、车辆运用中制动管系的振动、车体静载荷变形引起的制动管系变形,使得法兰接头与制动管连接处应力集中,从而造成连接处紧固螺栓松动或接头连接处断裂,导致管系漏泄[2]。组装误差可以通过提高工艺和管理水平进行控制,振动由线路、转向架性能及运行速度等客观因素共同决定,然而车体静载荷变形对制动管系应力和漏泄有多大影响却无法得知。为此,本文通过介绍在C80EF型通用敞车上模拟车辆装载运用情况,研究分析车体静载荷变形对制动管系漏泄和应力的影响,为改善铁路货车制动管系布局、优化车体结构和解决制动管系漏泄故障提供参考。

1 C80EF型通用敞车制动管系和应力测点介绍

该车采用120型空气制动系统、敞车常规制动布局、不锈钢制动管及不锈钢法兰。制动主管沿着中梁设置,制动主管弯曲部分穿过中梁的低应力区,以降低对中梁强度的影响。支管长度尽量短,弯曲数量尽量少,以提高制动波速。

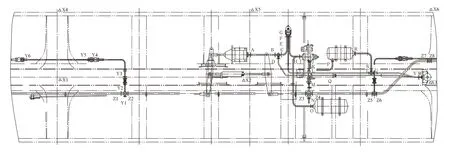

试验应力测点设在制动管件上靠近法兰接头体焊缝处的37个截面位置,每个截面位置的上、下、左、右各设1个测点,共计148个应力测点;中梁和下侧梁设6个挠度测点。制动系统主要布局和应力测点位置如图1所示(其中X1~X6均为挠度测点,其余为应力测点)。

图1 制动系统主要布局和应力测点位置示意图

2 试验内容和方法

在25~30℃环境温度下对C80EF型通用敞车车体分别施加纵向拉压、扭转、集载、均载及顶车载荷,在制动管定压500 kPa和600 kPa工况下,对车辆实施常用制动、紧急制动,测取各制动管系测点位置的应力,监测制动管系5 min内漏泄量。

参考TB/T 3550.2-2019《机车车辆强度设计及试验鉴定规范 车体 第2部分:货车车体》要求,纵向拉伸、压缩载荷沿车钩中心线,通过车体静强度试验台纵向加载装置,分别作用在车辆的前、后从板座上。

在枕梁四个端部将空车车体顶起,使上下心盘离开一定距离成四点支撑,并处于水平状态;将任意一对角线上的两个支撑上升,使车体产生扭转。

采用铁块加载到车体底架上,模拟重车均载工况。

集载工况参考《80 t级通用敞车静强度试验大纲》要求,对车辆进行垂向集中载荷加载,57 t集载工况、80 t集载工况见表1、表2。

表1 57 t集载工况

表2 80 t集载工况

车体承受92 t均布载荷后,用加载设备在车体一端两侧顶车位将车体顶起,车体与转向架承载面脱离。

3 漏泄试验情况

空车工况:空车状态,在定压500 kPa和600 kPa工况下,实施常用、紧急制动,保压5 min,制动前后制动管系均无漏泄。

纵向载荷工况:空车状态,对车体在纵向加载拉伸载荷1 780 kN和压缩载荷1 920 kN、2 500 kN,同时分别在定压500 kPa和600 kPa工况下,实施常用、紧急制动。全车制动系统均出现1 kPa/5 min的漏泄量,而卸载后无漏泄,试验现场照片如图2所示。

图2 纵向载荷工况试验现场照片

扭转载荷工况:在定压500 kPa和600 kPa工况下,实施常用、紧急制动。当扭转载荷为40 kN·m时,全车无漏泄。为研究车体在较大扭转载荷时对制动管系漏泄的影响,将扭转载荷增加到60 kN·m,定压在600 kPa时,全车出现约1 kPa/5 min的漏泄量,而卸载后无漏泄,试验现场照片如图3所示。

图3 扭转载荷工况试验现场照片

均载工况:在定压500 kPa和600 kPa工况下,实施常用、紧急制动。装载至28 t,全车制动系统出现1 kPa/5 min的漏泄量,此时中梁中部相对于心盘处的挠度值为1.25 mm;装载至80 t时,全车制动系统的漏泄量增加到2 kPa/5 min,此时中梁中部相对于心盘处的挠度值为2.6 mm;装载至92 t,全车制动系统的漏泄量为2 kPa/5 min,此时中梁中部相对于心盘处的挠度值为2.85 mm,卸载后无漏泄,试验现场照片如图4所示。

图4 均载载荷工况试验现场照片

集载工况:在定压500 kPa和600 kPa工况下,实施常用制动、紧急制动。在集载57 t时,全车制动系统均出现1 kPa/5 min的漏泄量,此时中梁中部相对于心盘处的挠度值为1.75 mm;在集载80 t时,车辆实施常用制动、紧急制动,全车制动系统同样出现了1 kPa/5 min的漏泄量,此时中梁中部相对于心盘处的挠度值为2.4 mm,卸载后无漏泄,试验现场照片如图5所示。

图5 集载载荷工况试验现场照片

顶车工况:在重载92 t、定压500 kPa和600 kPa工况下,车辆实施常用制动、紧急制动,全车制动系统均出现1 kPa/5 min的漏泄量,卸载后无漏泄。

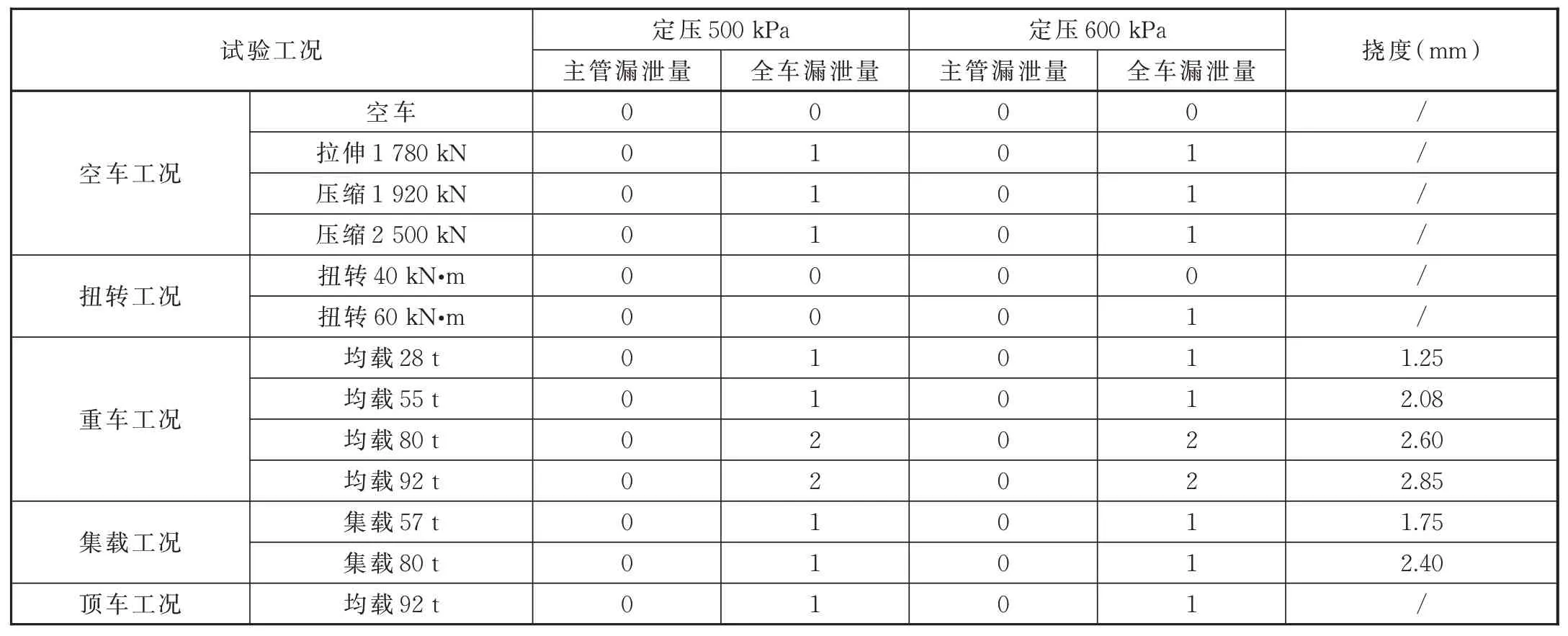

各工况制动管系漏泄量见表3。

表3 漏泄试验各工况制动管系漏泄量简表 漏泄量:kPa/5 min

4 应力试验情况

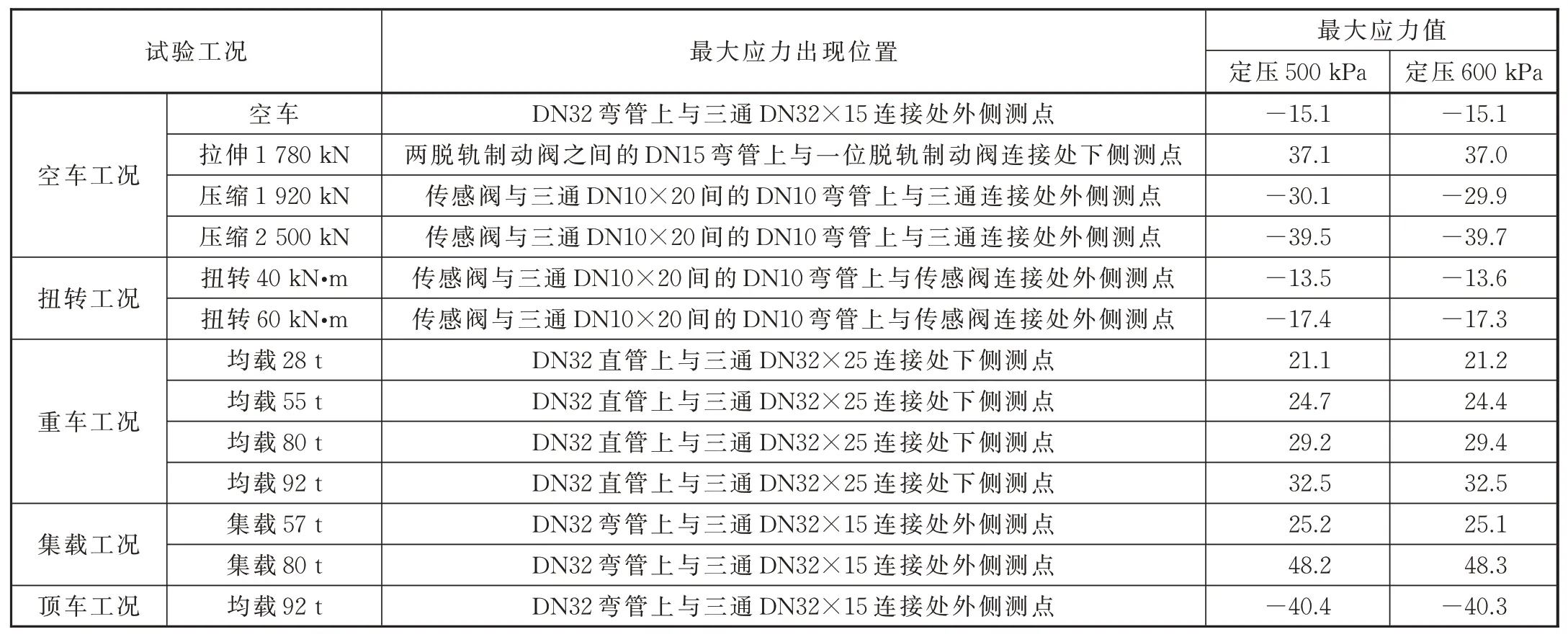

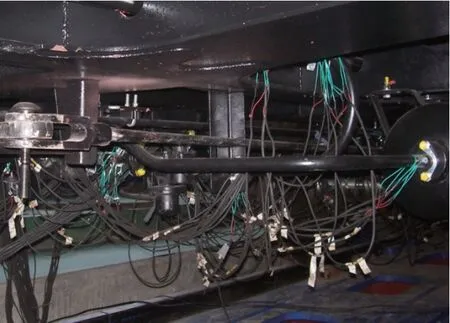

在各工况监测制动管系漏泄情况的同时进行制动管系应力试验,单工况制动管系最大应力见表4,试验现场照片如图6所示。

表4 单工况制动管系最大应力简表 单位:MPa

图6 应力试验现场照片

对试验数据应力按TB/T 3550.2-2019《机车车辆强度设计及试验鉴定规范车体第2部分:货车车体》要求合成后的大应力测点见表5。

表5 主要测点合成最大应力简表 单位:MPa

5 分析

从漏泄试验情况和表3的数据可以看出:

(1)试验漏泄量均满足TB/T 1492-2017《铁道车辆制动机单车试验》中“保压1 min,货车制动管漏泄量应不大于5 kPa”和“保压1 min,货车漏泄量应不大于5 kPa”的规定。

(2)车辆在空车未加载状态时制动管系无漏泄,但在加载后制动管系可能出现微量漏泄。

(3)车辆在规定的载荷作用下,车辆制动管在定压500 kPa和600 kPa时实施制动,制动主管均无漏泄,漏泄出现在非主管部件;车辆制动管在定压500 kPa和600 kPa实施制动时,制动管系漏泄量无明显差异;车辆在实施常用制动和紧急制动时,制动管系泄量无明显差异。

(4)车辆在承受规定的纵向载荷时,制动管系可能出现微量漏泄。

(5)车辆在承受较大扭转载荷时,制动管系可能出现微量漏泄。

(6)车辆承受垂向载荷时,制动管系可能出现微量漏泄;随着载重的增大,漏泄量会增加。

从应力试验情况和表4的数据可以看出:

(1)在定压500 kPa和定压600 kPa下,实施常用制动和紧急制动对制动管系应力变化几乎无影响。

(2)单工况下,三通处的应力值相比其它位置略大,其中最大单工况应力出现在DN32弯管(即制动主管)上,但漏泄试验却显示主管在任何工况下均无漏泄。

(3)单工况下,车体承受载荷引起的变形对制动管系应力存在影响,但影响较小。

从整体试验情况和表5的合成应力数据可以看出:

制动管系在车体各向载荷变形的综合影响下,最大合成应力出现在DN32直管(即制动主管)上,其值小于制动管材质1Cr18Ni9Ti的许用应力值108 MPa,满足设计标准要求。但漏泄试验显示主管在任何工况下均无漏泄,因此,在制动管系材料许用应力范围内,制动管系应力大小和漏泄无强相关联系。

6 结论与展望

(1)车体因承受载荷引起的变形对制动管系漏泄量存在影响,但影响较小,其中均布满载工况的垂向变形引起的漏泄量相对明显,车辆承载大小与漏泄量成正比,但仍远小于标准规定的漏泄量。

(2)定压500 kPa和定压600 kPa的变化、实施常用制动和紧急制动对制动管系漏泄量和制动管系应力几乎无影响。

(3)车体由承受载荷引起的变形对制动管系应力影响较小,在制动管系材料许用应力范围内的制动管系应力与制动管系漏泄量之间无强相关联系。

本次研究仅从静载荷状态验证了车体静载荷变形对制动管系漏泄具有一定影响,但不足以造成制动管系漏泄故障,因此,车体静载荷变形不是制动管系漏泄的首要原因。在条件允许的情况,对整车制动管系进行振动疲劳试验可能会找出首要原因。