30kt/a氯化铵稠厚器设计工艺计算

2017-11-10威海沁和实业有限公司威海264400

威海沁和实业有限公司 威海 264400

张 罡岳阳市钾盐科学研究所 岳阳 414000

30kt/a氯化铵稠厚器设计工艺计算

张罡*董朝领

威海沁和实业有限公司 威海 264400

张罡

岳阳市钾盐科学研究所 岳阳 414000

氯化铵稠厚器是复分解生产硝酸钾与氯化铵装置中的主要设备,它主要由导流筒、增稠区、澄清区、清液区及搅拌机组成,根据装置工艺条件与氯化铵晶浆特性,对30kt/a氯化铵稠厚器导流筒、增稠区、澄清区、清液区结构设计进行工艺计算,投产后,运行效果良好,为稠厚器选型与设计提供理论依据与实践经验。

氯化铵 稠厚器 重力沉降 沉降速度

复分解生产硝酸钾与氯化铵已成为我国生产硝酸钾方法,也是生产氯化铵主要方法之一,在复分解生产硝酸钾与氯化铵工艺装置中,氯化铵稠厚器是装置主要设备,主要作用是分离氯化铵晶浆中部分清母液,提高晶浆固液比到达40%以上,以利氯化铵离心机能稳定连续离心脱水[1,2,3]。目前国内许多厂家在复分解生产硝酸钾与氯化铵装置中所采用的氯化铵稠厚器存在增稠效果差、逃晶严重、生产能力低等缺点。为此,复分解生产硝酸钾与氯化铵经过20多年设计研究和生产经验的积累,在50kt/a硝酸钾与30kt/a氯化铵装置中,设计采用了一套30kt/a氯化铵稠厚器,经实践证明,克服了逃晶现象,增稠效果好,生产能力也大幅提高,现将30kt/a氯化铵稠厚器设计及工艺计算简要介绍。

1 稠厚器结构选型[3,4,5]

1.1 稠厚器选型

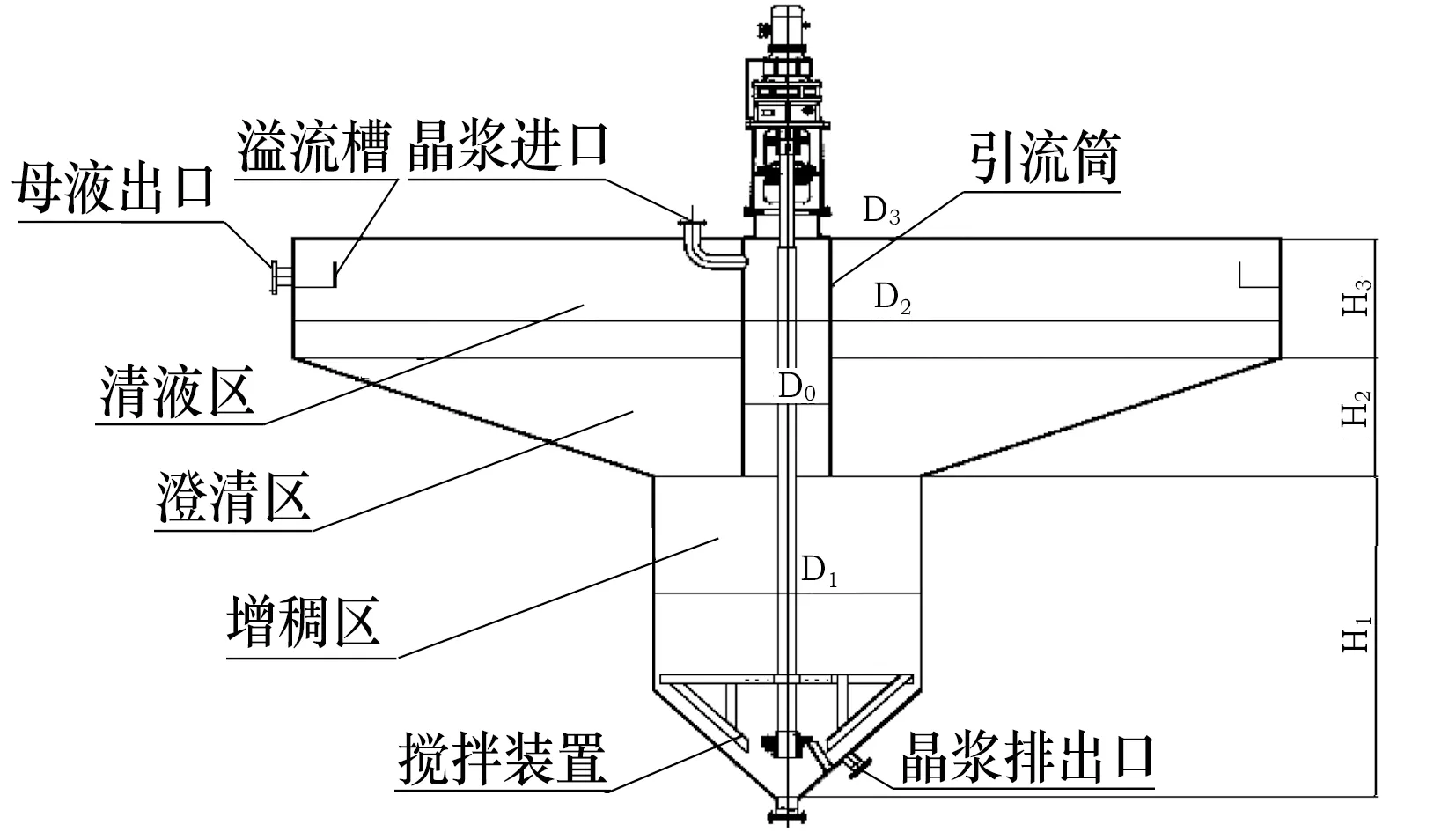

在复分解生产硝酸钾与氯化铵工艺装置中,氯化铵密度Ps:1527kg/m3,氯化铵母液密度P:1380 kg/m3,氯化铵晶浆的粘度:0.7×10-3Pa·s,由于氯化铵晶浆溶液固液密度有一定差距,且溶液粘度较小,所以采用重力沉降式稠厚器。稠厚器总体结构与主要组成部分见图1。

1.2 稠厚器结构

1.2.1 导流筒

导流筒作用是将加入稠厚器中的氯化铵晶浆较均匀的分散到增稠区的整个截面上,从导流筒进稠厚器后的氯化铵晶浆分为2股物料流,一股上升到上部澄清区的溢流清液,称顶流;另一股下降到底部增稠区的较稠厚的晶浆流,称底流。导流筒与搅拌轴同轴心,导流筒直径大小主要考虑使晶浆减轻对增稠区的冲击,避免进料晶浆干扰澄清区操作。

图1 稠厚器结构

1.2.2 增稠区

导流筒下口以下的区域为稠厚器的增稠区,增稠区其功能是使晶浆中的大部分结晶稳定地沉降增稠于底部,使底部晶浆视固液比达到40%以上。增稠区须有足够容积作为上下工序的缓冲,以保证离心机能够连续稳定地运行。增稠区上部为筒体,下部为锥筒,锥底水平夹角为45°,锥底设置下料管,使晶浆能较顺利地排出。

1.2.3 澄清区

导流筒下口以上一部分区域为稠厚器的澄清区, 主要用于捕获50μm以上粒径的氯化铵晶粒, 令其沉降至增稠区。

1.2.4 清液区

澄清区以上为清液区,清液层必须有一定的高度,使澄清区液体保持一定的压头,以降低因澄清区流体分布不均匀性造成的流体分布不均匀性,清液区上端设有溢流堰,将清母液溢流排出稠厚器。

1.2.5 搅拌装置

稠厚器必须设置搅拌装置,保证底部的晶浆排放顺畅,根据运行实践,搅拌装置采用框式搅拌时,搅拌转速以2~4r/min为宜,搅拌叶直径越大,搅拌转速取值应越小,搅拌叶叶端线速度通常应限制在0.035m/s,以免干扰澄清区操作。

2 稠厚器设计工艺计算

2.1 基础数据及工艺要求

年工作日300d,氯化铵产量4.166t/h,按1台稠厚器设计,需处理氯化铵晶浆体积流量Q:28.15m3/h;氯化铵母液体积流量W:25.51 m3/h;氯化铵母液密度:1380kg/m3;氯化铵密度Ps:1527kg/m3;氯化铵母液液体的粘度:0.7×10-3Pa·s(实验测定值);操作温度:72℃;经测定,氯化铵结晶平均粒径d=250um,小于40um细晶约占1.5%,小于40um细晶允许溢流进入溢流母液;活塞推料离心机要求视固液比体积比在40%以上。

2.2 稠厚器导流筒直径D0[4,5,6]

生产测定氯化铵结晶平均粒径约250μm,其中小于40μm细晶约占1.5%,故设计时允许小于40μm细晶溢流进入溢流母液,粒径40μm的晶体为不被溢流液带出的最小晶粒直径,称为“临界颗粒”。

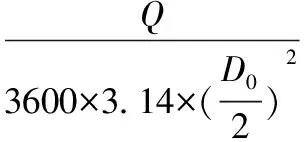

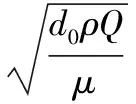

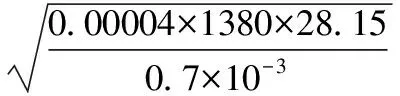

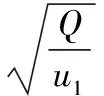

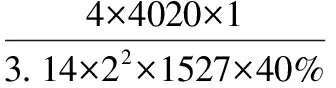

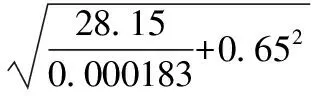

导流筒大小以颗粒沉降速度控制在滞流区为原则,即沉降雷诺准数小于2,颗粒沉降速度可近似取晶浆液在导流筒中向下流动速度,则有:

(1)

(2)

联之解得:

(3)

式中,D0为导流筒内径,m;Q为氯化铵晶浆体积流量,28.15m3/h; d0为“临界颗粒”直径,0.00004m;ρ为流体的密度,1380kg/ m3;Re为沉降雷诺准数;u0为导流筒内颗粒沉降速度,m/s;μ为流体的粘度,0.0007Pa·s。

2.3 稠厚区的参数计算[4,5,6,7]

2.3.1 稠厚区粗粒晶浆的沉降速度

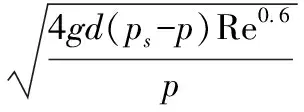

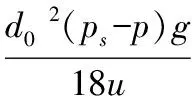

由于稠厚区晶浆增稠,空隙率减小,晶浆沉降速度降低,欲使晶粒下沉,晶浆的上升速度必须低于晶粒的沉降速度才能实现,稠厚区的晶粒沉降属于干扰沉降,其终端速度可按过渡区晶粒沉降终端速度计算,则:

(4)

(5)

粗粒晶浆的沉降速度开始最大,即晶粒沉降终端速度,随着粒子不断下降, 晶浆固液比不断增大,最终固液比不再变化,当粒子下降到最大固液比的稠厚层且当底流量为0时,粒子沉降速度降为0,因此, 稠厚区粗粒晶体的沉降速度可以近似取终端速度的1/2,即:

(6)

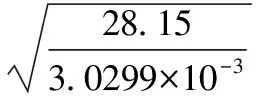

由(4)、(5)、(6)联之解之得:

(7)

式中,ρs为颗粒的密度,1527kg/ m3;d为颗粒平均直径,0.00025m;u1为晶粒沉降平均速度,m/s;ut为晶粒沉降终端速度,m/s;其余同上。

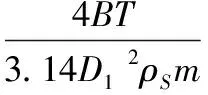

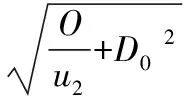

2.3.2 稠厚区直径D1

稠厚区上部为筒体,下部为90°锥角的锥体,设计时应考虑在离心机不工作情况下,即稠厚器底流流量为零时,计算稠厚区直径, 则有:

(8)

即:

(9)

稠厚区直径D1实际取值:2.0m。

式中,D1为稠厚器稠厚区上部筒体直径,m;Q为氯化铵晶浆体积流量,28.15m3/h;u1为晶粒沉降平均速度,m/s;其余同上。

2.3.3 稠厚区高度H1

稠厚区高度按晶浆在稠厚区必要的停留时间所需的晶浆容积来确定,且颗粒停留时间必须大于颗粒沉降时间。

通过稠厚区晶浆流量:

(10)

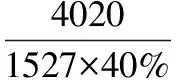

设包括锥体高度在内的增稠区总高度为H1,其中锥体高度为D1/2,根据生产经验,晶浆在稠厚区的停留时间T可取1h,则增稠区容积为TU,有:

(11)

由(10)、(11) 得:

(12)

稠厚区高度H1实际取值:2.8m。

求得颗粒沉降时间:

(13)

可见颗粒停留时间远大于颗粒沉降时间,符合工艺要求。

式中,m为稠厚器晶浆真体积固液比,40%;U为稠厚器底流流量,m3/ h;D1为稠厚器稠厚区上部筒体直径,m;B为氯化铵结晶结晶流量,4020kg/h;T为晶浆在稠厚区停留时间,h;其余同上。

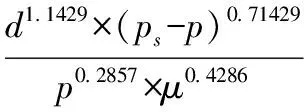

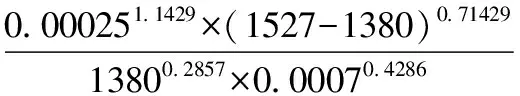

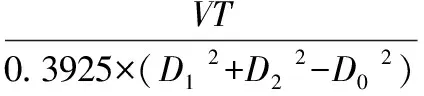

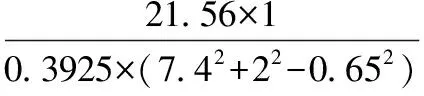

2.4 澄清区的参数计算[4,5,6,7]

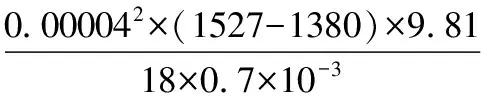

2.4.1 澄清区晶粒自由沉降速度

澄清区内的结晶粒子很少,各颗粒以各自的沉降速度自由沉降,其流型属层流范围:10-4 (15) 式中,u2为澄清区小晶粒的自由沉降速度,m/s;其余同上。 2.4.2 澄清区直径D2 氯化铵结晶粒子在上升液流中的沉降速度等于其在静止介质中的沉降终端速度与上升液流速度之差,要使粒子沉降,不允许粒子被带走,氯化铵结晶粒子的沉降终端速度应大于或等于上升液流速度。当底流U为0时,则: (16) 即: (17) 式中,u0为小晶粒的自由沉降速度,0.000183m/s;其余同上。 2.4.3 澄清区的母液量 通过澄清区的母液量(顶流量)为: (18) 式中,V为稠厚器顶流流量,m3/ h;B为氯化铵结晶流量,4020kg/ h; m为稠厚器晶浆真体积固液比,40%;W为晶浆中氯化铵母液体积量,25.51kg/h。 2.4.4 澄清区高度H2 已知晶浆在稠厚区的停留时间T为:1h,同样也设母液量在澄清区的停留时间T为:1h,则澄清区容积为TV,则: (19) 即: 2.5 清液区直径D3与清液区高度H3 顶流先进入澄清区,将晶粒几乎沉降后的溢流清液再进入清液区,清液区须有一定高度,以保证液体流速在整个澄清段区横截面上均匀稳定,保证澄清段层拦截细晶的良好效果。根据实践经验,清液区直径与高度同澄清区直径与高度一样。即: D3=D2=7.4mH3=H2=1.0m 设计釆用30kt/a氯化铵稠厚器,增稠区锥底水平倾角45°,增稠区锥体高1000mm;上部筒体直径2000mm,高1800mm。澄清区下部直径2000mm,上部直径7400mm, 高度1000mm;清液区直径7400mm, 高度1000mm。导流筒直径650mm, 高度2000mm。搅拌装置采用框式搅拌,转速2r/min。设计釆用30kt/a氯化铵稠厚器。经过3年多实际运行,氯化铵产量为4 t/ h以上,稠厚器晶浆视固液比均高于55%,溢流液带晶量小于1.35%。产品达到设计要求,运行效果良好。 1 张 罡.我国硝酸钾生产工艺装置概述[J].化肥工业2011,(2):P7-12. 2 张 罡.2万t/a工业硝酸钾装置设计概况[J].化工矿物与加工,2009,(3):P24-26. 3 张 罡.5万吨农用硝酸钾装置试车概况[J].化工设计2015,(5):P37-40. 4 王 全.重碱稠厚器的工艺设计计算[J].纯碱工业,2004,(4):P16-19. 5 钱志奎,王 丹.用于离心机分离重碱晶浆的稠厚器[J].纯碱工业,2007,(6):P3-7. 6 陈敏恒,丛德滋.方图南等.化工原理(上册)[M].北京化学工业出版社, 2007,(6):P143-163. 7 方为茂,杨昌达.重力沉降器设计理论进展述评[J].四川轻化工学院学报,1995,(3):P52-26. *张 罡:教授级高级工程师。1987年毕业于岳阳师范学院化学专业。主要从事化工技术开发与设计工作,湖南省新世纪121人才,中国化工学会无机酸碱盐专业委员会专家组成员,中国无机盐工业协会钾盐分会专家组成员,已发表论文94篇,已获得中国发明专利权19项,主持与参与国家、省、市科研项目9项。联系电话: (0730)8830155,E-mail:zg8269737@126.com。 2017-05-19)

3 结语