混杂纤维摩擦材料的力学及摩擦学性能研究

2017-11-09林少芳郑开魁江威

林少芳,郑开魁,江威

(1. 福州职业技术学院交通工程系,福建 福州 350108; 2. 福州大学机械工程及自动化学院, 福建 福州 350108)

混杂纤维摩擦材料的力学及摩擦学性能研究

林少芳1,郑开魁2,江威2

(1. 福州职业技术学院交通工程系,福建 福州 350108; 2. 福州大学机械工程及自动化学院, 福建 福州 350108)

以改性竹纤维和硅酸铝陶瓷纤维作为混杂纤维,牡蛎壳粉、硫酸钙晶须等为填料,制备制动摩擦材料,通过X-DM型调压变速摩擦试验机测试试样的摩擦磨损性能.结果表明:相对单一纤维摩擦材料,改性竹纤维和硅酸铝陶瓷纤维混杂纤维材料的摩擦学性能更好,具有良好的混杂效应.

混杂纤维;力学性能;摩擦学性能

0 引言

众所周知,汽车使用过程中汽车制动片的质量优劣直接关系到驾驶员和行人的人身安全[1].制动摩擦片的摩擦材料是影响汽车制动效能和制动效能恒定性的关键因素,必须具有良好的摩擦系数和耐磨损性能,同时有一定的耐热性和机械强度.

由于传统制动摩擦材料石棉中的细小纤维若被吸入人体内,将造成各种肺部疾病,严重时甚至会引起肺癌[2],因此目前包括中国在内的世界绝大多数国家都严禁石棉在制动摩擦材料中应用.为了同国际环境接轨,1990年后,我国汽车摩擦材料行业出现了一个新的发展趋势,即NAO摩擦片,也就是通常说的非钢纤维型和非石棉摩擦片[3].2009年中国摩擦学会主任张嗣伟教授[4]提出“绿色摩擦学”的概念,他认为摩擦材料应当节能节材,可以改善环境和生命质量.在绿色摩擦学概念的引导下,NAO摩擦材料的研究进一步环保化,国内外摩擦材料研究学者开始在少金属、无金属的NAO摩擦材料方向深入.

在绿色摩擦材料研究过程中,国内外学者通常采用两种以上(含两种)不同类型的纤维作为摩擦材料的增强相,这种摩擦材料通常称为混杂增强纤维摩擦材料.研究表明[5-7],多种纤维进行混杂,可以提升摩擦材料的摩擦学性能,起到取长补短的效应,这是目前摩擦材料发展的一个方向.

1 试验部分

1.1试验材料及制备

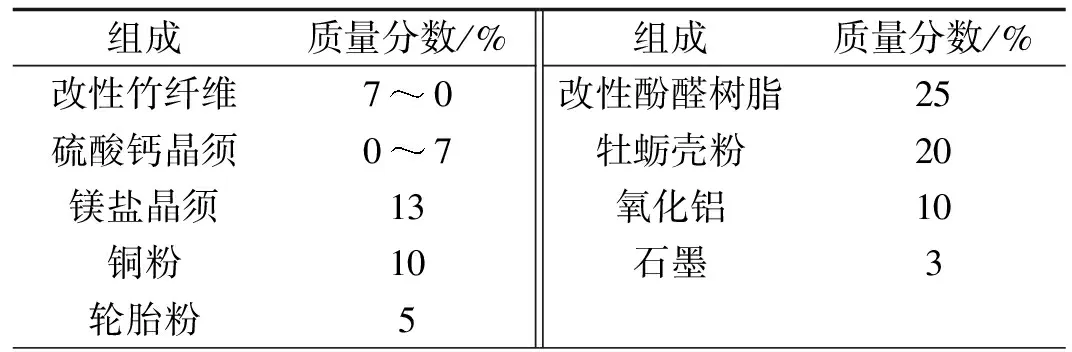

1.1.1 试验配方 本实验中的配方见表1.

在前期试验的基础上,本试验中采用含量20%的40目牡蛎壳粉和硫酸钙晶须等材料作为填料,在保持其他组分含量不变的前提下,将改性竹纤维和硅酸铝陶瓷纤维按不同的配比进行配料,组成新的混杂纤维摩擦材料配方,具体见表2,然后用Y32-63T型四柱液压机压制出含量不同的试样.

表1 混杂纤维增强摩擦材料配方

表2 改性竹纤维和硅酸铝陶瓷纤维含量(质量分数/%)

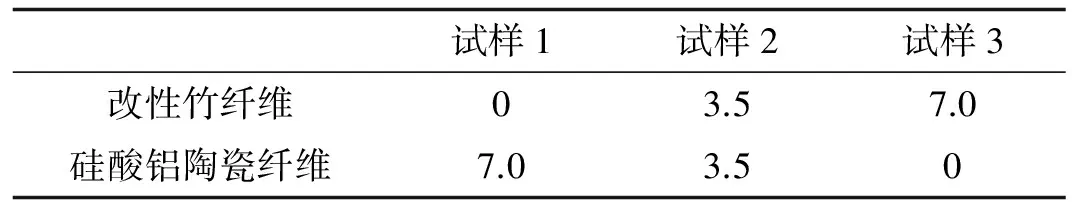

1.1.2 试验设备 摩阻材料试样制备所用的主要设备如表3所示.

表3 试验主要设备

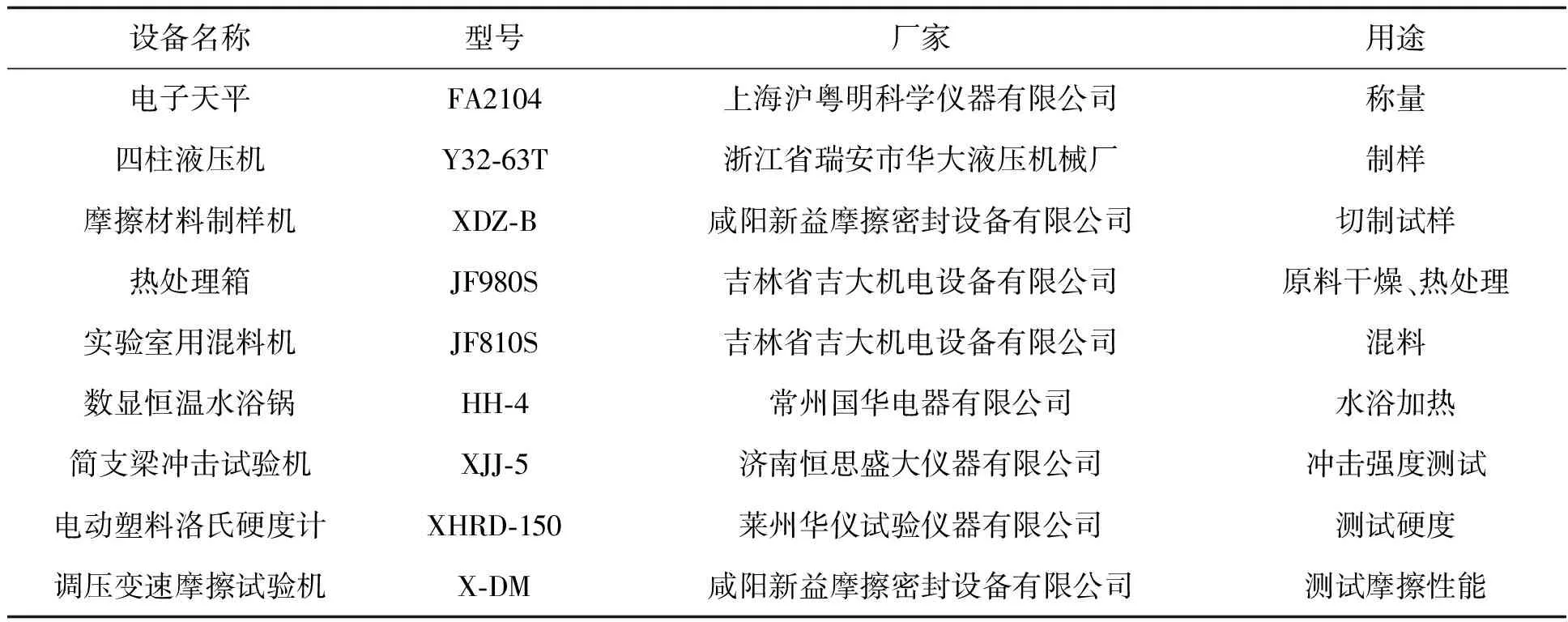

1.2试样制备方法本试验中采用热压成型工艺,将增强纤维与作为基体的树脂等材料进行机械混合,通过模压制样.此方法可使制备的材料增强相分散较均匀,是目前汽车制动片运用最广泛的工艺.实验工艺流程如图1所示.

图1 摩擦材料制备工艺流程

1.3摩阻材料性能测试方法

1.3.1 摩阻材料的硬度测试 采用XHRD-150型电动塑料洛氏硬度计进行摩阻材料的硬度测试.在每个试样上分别选5个不同的点进行硬度测试,然后取平均值.工艺参数如下:钢球压头直径为6.35 mm,初试验力为98.07 N,总试验力为980.7 N.试样尺寸为:长度(25±0.5) mm,厚度(6±0.2) mm,宽度(25±0.5) mm.

1.3.2 摩阻材料冲击强度测试 牡蛎壳粉试样的冲击强度用XJJ-5型的简支梁式摆锤冲击试验机进行试验测试.试验时,调节支点间距离为(40±0.2) mm.每种试样将测试3根,摩阻材料的冲击强度为3次试验的平均值.试样的尺寸为:厚度(6±0.2) mm,长度(55±0.5) mm,宽度(10±0.2) mm.试验工艺参数:摆锤的冲击能量为0.98 J,冲击速度为2.9 m/s.

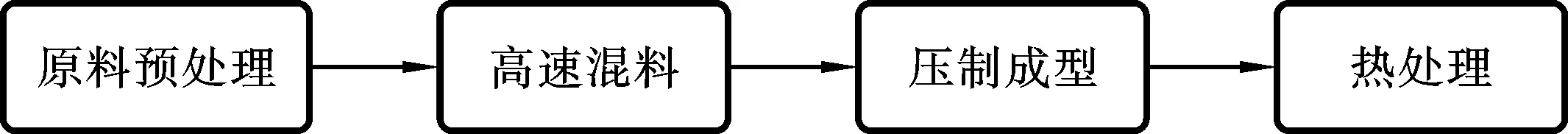

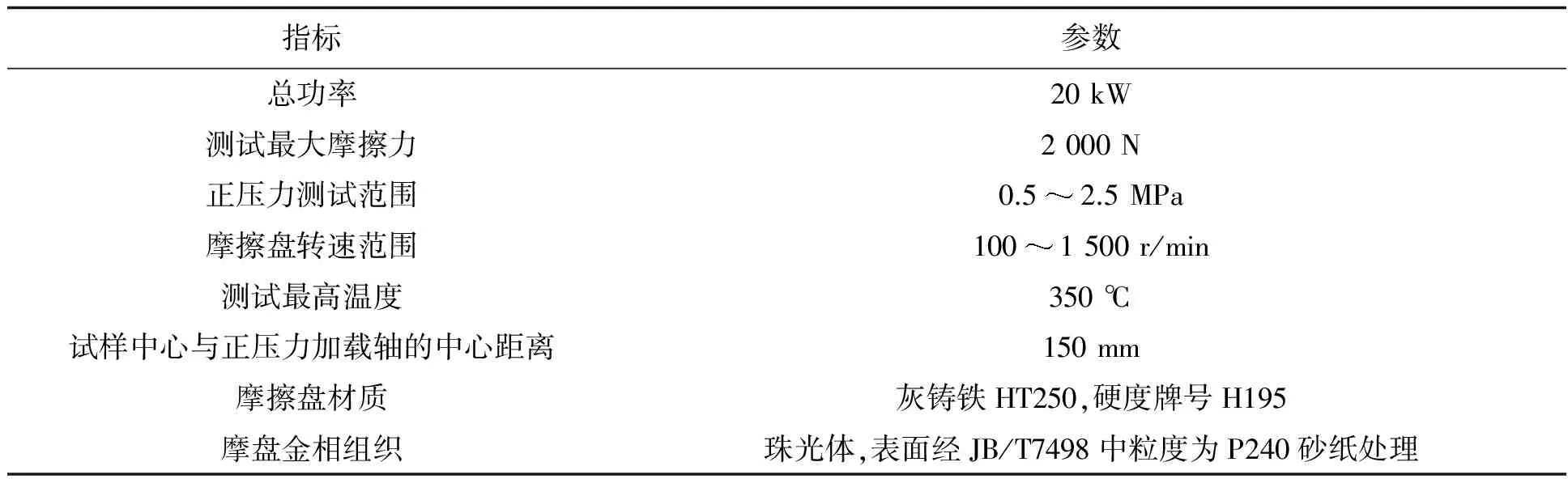

1.3.3 摩擦学性能实验 摩擦材料的摩擦磨损性能实验使用的设备是X-DM型调压变速摩擦试验机,由咸阳新益摩擦密封设备有限公司生产.根据GB5763-1998标准对摩擦材料试样的摩擦系数和磨损性能进行检测.X-DM型调压变速摩擦试验机主要技术参数见表4.

表4 X-DM型调压变速摩擦试验机主要技术参数

磨损率计算公式为:

式中,R—试片中心与摩擦盘转轴中心的距离(0.15 m);n—试验时摩擦盘总转数(5 000转);A—试片磨损面的总面积(cm2);d1—试验前试片的平均厚度(cm);d2—试验后试片的平均厚度(cm);fm—试验时的总平均摩擦力(N).

1.3.4 摩擦磨损表面形貌观察 试样的磨损表面形貌采用荷兰henom-World公司生产的台式扫描电子显微镜观察.

2 混杂纤维摩擦材料机械性能分析

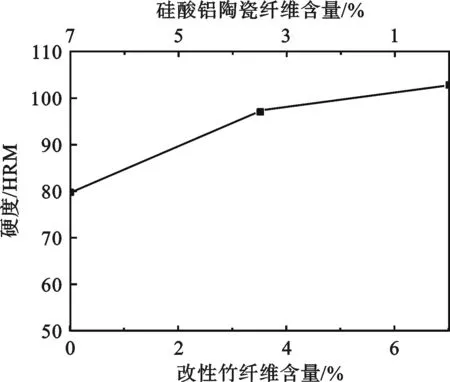

2.1试验结果混杂纤维摩擦材料含量对硬度的影响如图2所示,混杂纤维摩擦材料含量对冲击强度的影响如图3所示.

图2 混杂纤维摩擦材料含量对硬度的影响

图3 混杂纤维摩擦材料含量对冲击强度的影响

2.2试验分析从图2和图3可以发现,改性竹纤维与硅酸铝陶瓷纤维混杂增强的试样的硬度和冲击强度明显高于硅酸铝陶瓷纤维增强的试样,硬度和改性竹纤维增强试样基本相同,但冲击强度高于改性竹纤维增强试样,这充分说明改性竹纤维与硅酸铝陶瓷纤维具有较好的混杂效应,同时起到协同互补作用.

3 混杂纤维摩擦材料摩擦和磨损性能

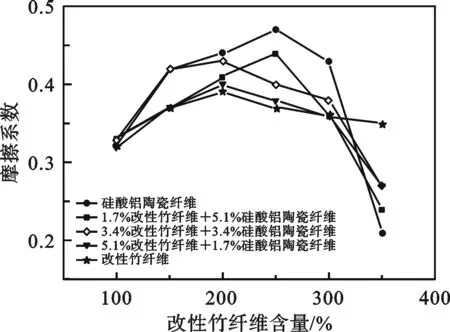

图4 摩擦升温过程中增强纤维含量对摩擦系数的影响

3.1增强纤维含量对摩擦材料摩擦系数的影响摩擦材料的抗热衰退性能可以从升温过程中的摩擦系数变化中反映出来.从图4可以看出,当摩擦材料中的增强纤维不同时,摩擦材料试样的摩擦系数也呈现出不同的变化趋势.对于改性竹纤维单一增强材料试样而言,摩擦系数在200 ℃时缓慢下降,高温热衰退现象不严重,在200 ℃摩擦温度时摩擦系数达到最大值0.39,在100 ℃时,摩擦系数达到最小值0.32.在100 ℃-350 ℃温度变化期间,改性竹纤维单一增强材料试样的摩擦系数较稳定.这说明改性竹纤维单一增强材料试样相对而言其摩擦热稳定性能更优良.对于硅酸铝陶瓷纤维单一增强材料试样,摩擦系数在250 ℃时达到最大值,为0.47,然后急剧下降,出现严重的高温热衰退现象.350 ℃时摩擦系数达到最小值0.21.对于改性竹纤维和硅酸铝陶瓷纤维混杂增强摩擦材料而言,其摩擦系数总体上变化趋势接近,均是先增大再减小.摩擦系数基本上介于改性竹纤维单一增强材料试样和硅酸铝陶瓷纤维单一增强材料试样之间,说明改性竹纤维和硅酸铝陶瓷纤维混杂增强能起到互补协同效应.

从图4还可以看出,混杂纤维增强摩擦材料的含量不同,它们的摩擦系数变化也略有所不同.对于3.4%改性竹纤维和3.4%硅酸铝陶瓷纤维混杂纤维增强摩擦材料试样,在150-300 ℃温度变化期间,摩擦系数变化幅度较小,热衰退现象不明显,摩擦系数最大值为0.43,最小值为0.37,这表明其摩擦热稳定性更好,改性竹纤维和硅酸铝陶瓷纤维的互补协同效应更佳.1.7%改性竹纤维和5.1%硅酸铝陶瓷纤维混杂纤维摩擦材料试样的摩擦系数变化较大,趋势和硅酸铝陶瓷纤维单一增强材料试样相似.总体上看,改性竹纤维和硅酸铝陶瓷纤维能起到较好的混杂效应.

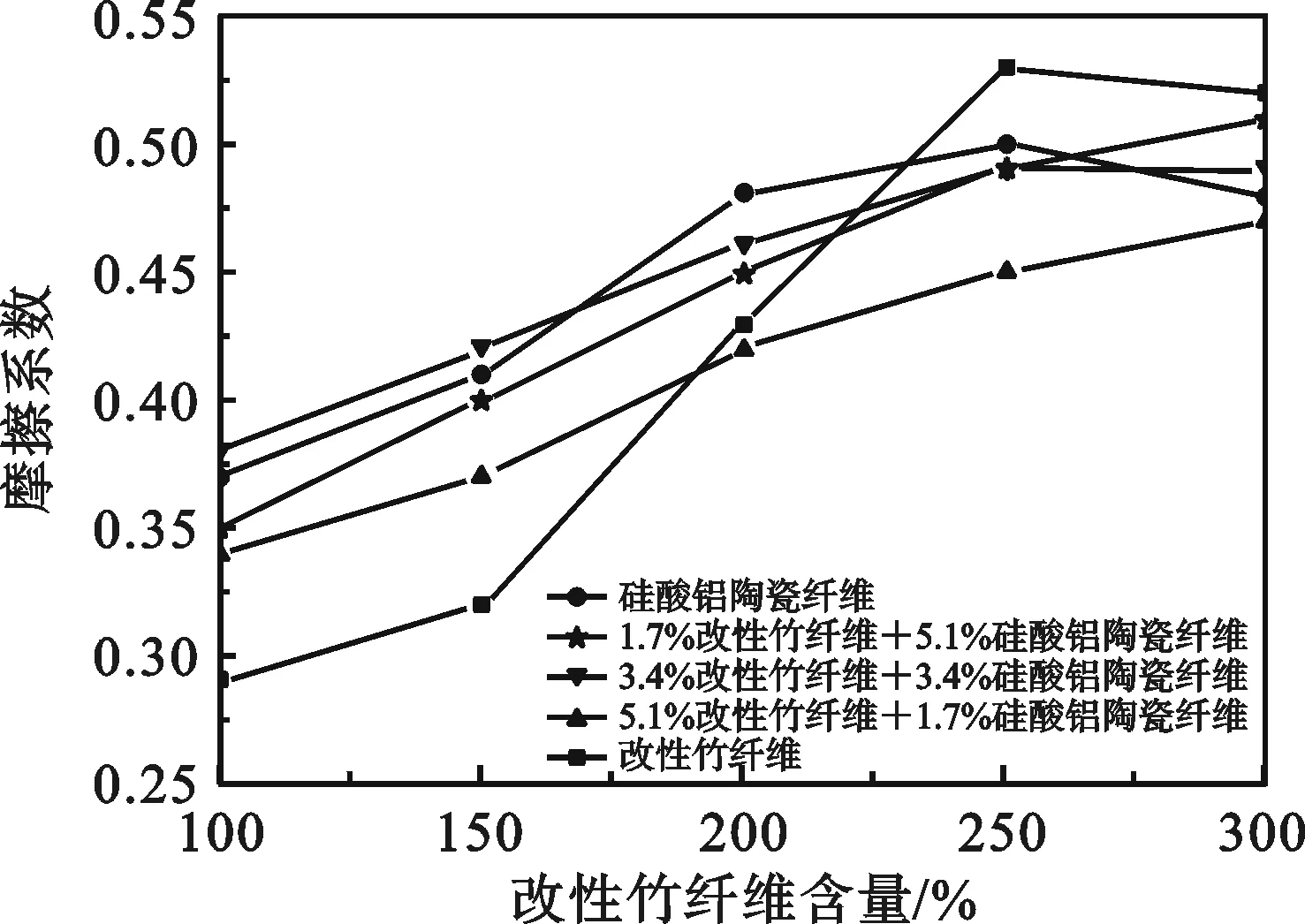

降温过程中摩擦系数的变化趋势能反映该材料的恢复性能的优劣.图5为摩擦降温过程中增强纤维含量对摩擦材料性能的影响.从图5可以看出,在300-100 ℃降温过程中,试样的摩擦系数均随着温度的降低而逐渐减小,其中改性竹纤维单一增强纤维摩擦材料试样的变化趋势最大.从300 ℃时摩擦系数0.52降到100 ℃时摩擦系数0.29,恢复性最差.1.7%改性竹纤维和5.3%硅酸铝陶瓷纤维混杂增强的试样摩擦系数随温度的降低变化趋势较小,相比较而言,它的摩擦性能最稳定,恢复性也较好.

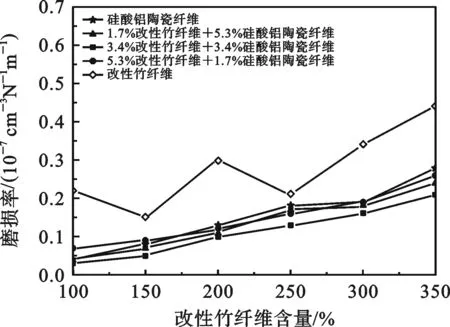

3.2增强纤维含量对摩擦材料磨损率的影响图6为增强纤维含量与摩擦材料磨损率随温度变化的关系.从图6中可以发现,随着温度的升高,5种增强纤维摩擦材料的磨损率变化均呈现上升趋势,在250 ℃以上,磨损率增加的趋势更为显著.从图6还可以看出,在单一纤维增强的试样中,以改性竹纤维增强的试样在100 ℃-350 ℃之间的磨损率均最大,变化幅度也最大,磨损率最大达到0.44,表明以硅酸铝陶瓷纤维为单一增强纤维的试样的耐磨性能要好于改性竹纤维试样.

图5 摩擦降温过程中增强纤维含量对摩擦系数的影响

图6 增强纤维含量对摩擦材料磨损率的影响

此外,改性竹纤维和硅酸铝陶瓷纤维混杂增强的试样在各个温度下的磨损率均低于单一纤维增强的试样,说明混杂纤维具有更好的耐磨性.

4 混杂纤维摩擦材料的磨损形貌分析

摩擦材料的表面磨损是复杂的损伤过程,受到温度、材料等因素的影响.为了更好地分析理解不同种类的增强纤维对其摩擦系数和磨损率影响,本试验中对不同混杂纤维的摩擦材料试样进行磨损形貌分析,SEM结果分别如图7-10.

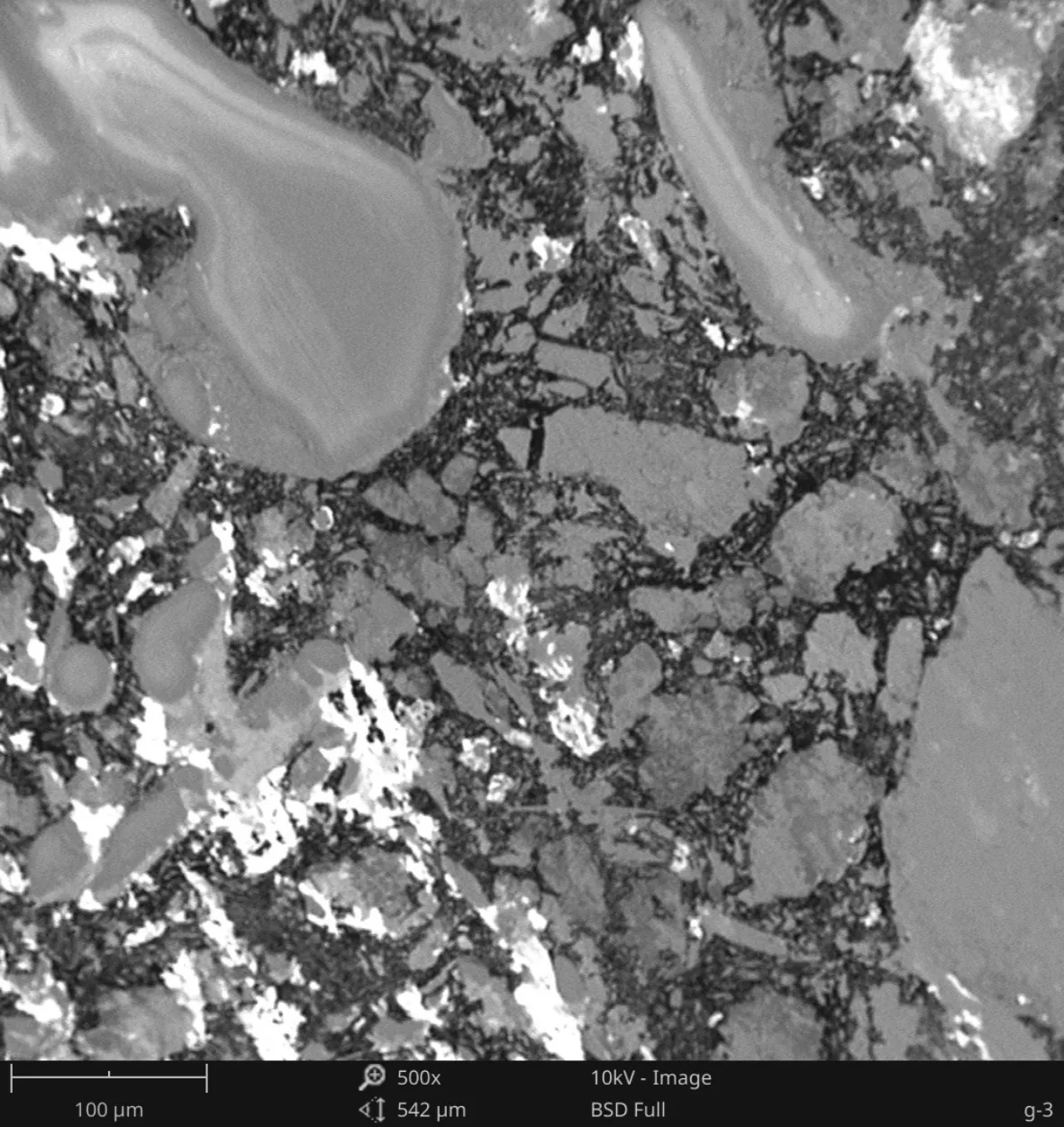

从图7中显示,单一硅酸铝陶瓷纤维试样磨损表面出现较大面积的摩擦膜,磨损面出现较多的磨屑颗粒和一些较大的剥落凹坑,摩擦材料出现片状撕扯,磨损程度增大,导致硅酸铝陶瓷纤维试样的磨损相对混杂纤维试样的大.由此可见,单一硅酸铝陶瓷纤维试样磨损表现出来的是黏着磨损和磨粒磨损.

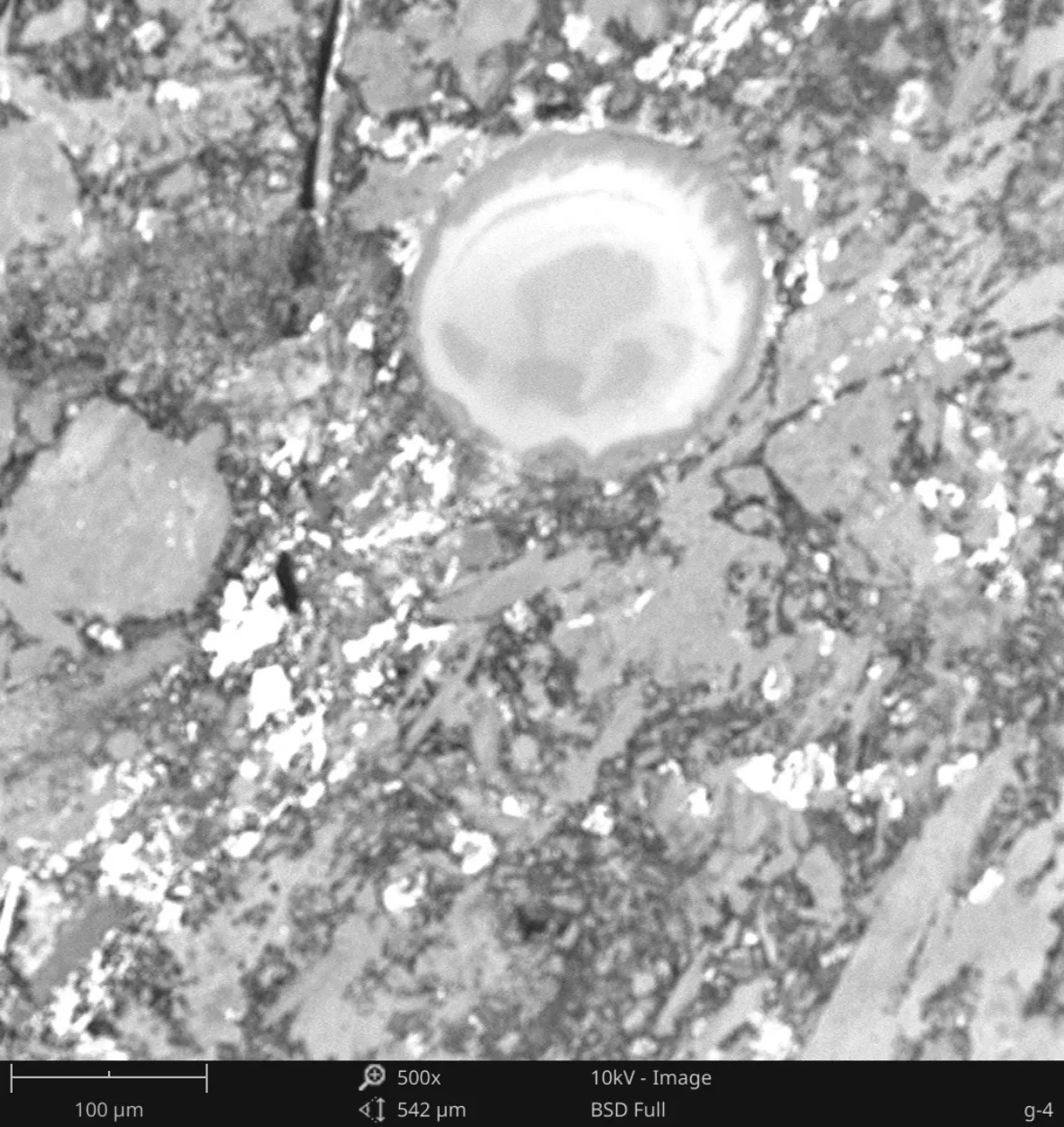

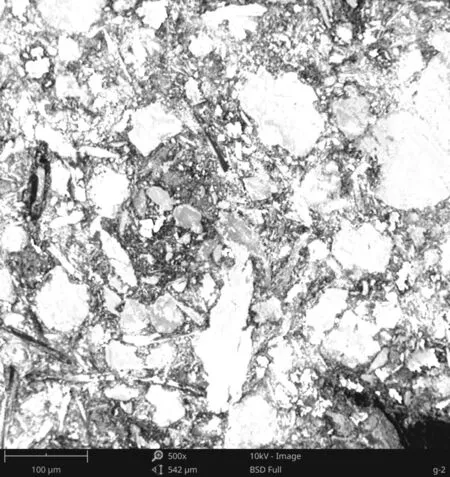

从图7-10可以发现,几个混杂纤维试样的磨损表面光滑,出现比较多的大面积平整及致密的摩擦层,这样可以在磨损面上形成保护覆盖,进一步减轻磨损面的不平度,降低摩擦系数.图10所示,1.7%改性竹纤维和5.3%硅酸铝陶瓷纤维混杂纤维摩擦材料试样中,剥落现象较明显,有些纤维被拔出,摩擦系数增大,磨损表现出来的是剥落磨损为主.

图7 硅酸铝陶瓷单一纤维试样在磨损试验后的摩擦表面SEM照片

图8 1.7%硅酸铝陶瓷纤维+5.3%改性竹纤维试样在磨损试验后的摩擦表面SEM照片

图9 3.4%硅酸铝陶瓷纤维+3.4%改性竹纤维试样在磨损试验后的摩擦表面SEM照片

图10 5.3%硅酸铝陶瓷纤维+1.7%改性竹纤维试样在磨损试验后的摩擦表面SEM照片

5 结论

1) 改性竹纤维与硅酸铝陶瓷纤维混杂增强的试样的硬度和冲击强度明显高于改性竹纤维增强的试样,硬度和硅酸铝陶瓷纤维增强试样基本一样,但冲击强度高于硅酸铝陶瓷纤维增强试样,这充分说明改性竹纤维与硅酸铝陶瓷纤维具有较好的混杂效应,在摩擦过程中起到协同互补作用.

2) 在单一增强纤维摩擦材料试样中,相对硅酸铝陶瓷纤维试样,改性竹纤维单一增强材料试样相对而言其摩擦热稳定性能更优良.

3) 在摩擦材料试样升温过程中,不同含量的改性竹纤维和硅酸铝陶瓷纤维混杂增强摩擦材料,其摩擦系数总体上变化趋势接近,均是先增大再减小.摩擦系数基本上介于改性竹纤维单一增强材料试样和硅酸铝陶瓷纤维单一增强材料试样之间,说明改性竹纤维和硅酸铝陶瓷纤维混杂增强能起到互补协同效应.

4) 在摩擦材料试样降温过程中,不同含量试样的摩擦系数均随温度的降低而逐渐减小,其中改性竹纤维单一增强纤维摩擦材料试样的变化趋势最大.从300 ℃时摩擦系数0.52降到100 ℃时摩擦系数0.29,恢复性最差.1.7%改性竹纤维和5.1%硅酸铝陶瓷纤维混杂增强的试样的摩擦系数随温度的降低变化趋势较小,相对而言,它的摩擦性能最稳定,恢复性也较好.

5) 随着温度的升高,本实验中不同含量的增强纤维摩擦材料的磨损率变化均呈现上升趋势,在250 ℃以上,磨损率增加的趋势更为显著.在单一纤维增强的试样中,以改性竹纤维增强的试样在100-350 ℃之间的磨损率均最大,变化幅度也是最大,磨损率最大达到0.44,表明以硅酸铝陶瓷纤维为单一增强纤维的试样的耐磨性能要好于改性竹纤维试样.同时,改性竹纤维和硅酸铝陶瓷纤维混杂增强的试样在各个温度下的磨损率均低于单一纤维增强的试样,说明混杂纤维具有更好的耐磨性.

6) 硅酸铝陶瓷纤维试样的磨损主要为黏着磨损,改性竹纤维和硅酸铝陶瓷纤维混杂增强的试样的磨损形式主要为黏着磨损和磨粒磨损的复合磨损.

[1] 李婷.汽车制动盘面振在线检测设备的研制[D].武汉:湖北工业大学,2012.

[2] 蒋兆强,余迪芳.石棉加工区居民恶性肿瘤死因分析[J].浙江预防医学,2012,22(6):21-28.

[3] 王晓芳,姜娟,朱文婷.w(石墨)对NAO摩擦材料摩擦磨损性能的影响[J].化工科技,2016,24(2):29-32.

[4] 张嗣伟.绿色摩擦学的最新进展[J].润滑与密封,2016,41(9):1-9.

[5] 张超,吴娟,赵亮吉.混杂纤维增强摩擦材料在水润滑条件下的摩擦学性能[J].润滑与密封,2016,41(10):47-50.

[6] 姚冠新,魏龙庆. 多纤维增强重型汽车制动器摩擦材料的摩擦磨损性能研究[J].材料导报,2011,25(9):96-98.

[7] 疏达,王建彬,陶峰.复合摩擦材料配方的优化设计[J].铜仁学院学报,2015,17(4):88-91.

Analysisonmechanicalandtribologicalperformanceofhybridfiberfrictionmaterial

LIN Shaofang1, ZHENG Kaikui2, JIANG Wei2

(1.Department of Traffic Engineering, Fuzhou Polytechnic College, Fuzhou 350108,China;

2.School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)

Oyster shell powder and calcium sulfate whisker were added as fillers, modified bamboo fiber and ceramic fiber as hybrid fiber. A new type of friction was made. The friction and wear properties were tested by X-DM regulating speed friction testing machine. The results showed that the modified bamboo fiber/aluminum silicate ceramic fiber had better tribological properties and good hybrid effect.

hybrid fiber; mechanical performance; tribological performance

2017-03-25

2015年福建省中青年教师教育科研项目(JA15803)资助

林少芳(1976-),女,讲师,E-mail:419800288@qq.com

1000-2375(2017)06-0591-06

TH117.1

A

10.3969/j.issn.1000-2375.2017.06.006

(责任编辑 郭定和)