碳化法制备拟薄水铝石过程中助剂作用的研究

2017-11-01黄世勇王秋萍黄青则

黄世勇,王秋萍,黄 媚,黄青则

(广西壮族自治区化工研究院,广西 南宁 530001)

碳化法制备拟薄水铝石过程中助剂作用的研究

黄世勇,王秋萍,黄 媚,黄青则

(广西壮族自治区化工研究院,广西 南宁 530001)

在碳化法制备拟薄水铝石的过程中加入柠檬酸/钠、草酸/钠及葡萄糖酸/钠等,产物拟薄水铝石的孔容及孔径均有所提高,而比表面略有下降。在所选助剂中,葡萄糖酸(用量为2.0wt%)对于拟薄水铝石孔结构的影响最大,产物孔容可达1.08cm3·g-1,孔径为12.5 nm,比表面积为251.1 m2·g-1。这主要是由于助剂的加入提升了NaAlO2溶液的稳定性,降低了AlO2-离子的水解反应,产物中杂晶相较少。同时,助剂的加入起到了模板剂的作用,有助于产物孔容及孔径的增加。在此基础上,得到最佳制备条件为:成胶温度40℃,NaAlO2溶液浓度为20 g·L-1,CO2体积分数为35%,反应终点pH值为10.5。

拟薄水铝石;碳化法;助剂;二氧化碳;偏铝酸钠

拟薄水铝石(Pseudoboehmite),又名一水合氧化铝或假一水软铝石,分子式为AlOOH·nH2O(n=0.08~0.62),也常以Al2O3·H2O表示。拟薄水铝石通常为无毒、无味的白色干粉,具有高比表面积和大孔容,其胶溶性好、粘结性强,与水相接触时易形成触变性凝胶。常作为催化剂、催化剂载体、粘结剂、干燥剂及其载体的原料,可应用于石油化工、氮肥、环保、医药、耐火材料等行业[1-2],约占工业上负载型催化剂的70%。尤其是大孔容拟薄水铝石具有较好的孔结构,其孔容、孔径均较大,作为催化剂载体的需求量日益增加。

工业上拟薄水铝石常用的生产方法是碳化法(二氧化碳与偏铝酸钠溶液反应)和双铝法(硫酸铝溶液与偏铝酸钠溶液反应),先通过胶化反应沉淀出一水合氧化铝,再通过老化、过滤、洗涤、干燥等过程得到拟薄水铝石产品。目前,工业上应用最为广泛的是碳化法工艺,此法原料便宜,生产成本低,便于大规模生产,缺点是铁、硅、钠杂质较高,含三水铝石杂相,晶相纯度低,工艺稳定性差。因此,近年来不断有研究者[3-6]对碳化法工艺进行改进,并取得了一定的研究进展。周峰等[7]认为,拟薄水铝石粒子的形成主要取决于反应物NaAlO2溶液的水解过程,性能主要取决于形成的氧化铝粒子的缔合程度。水解产物的缔合过程是碳化法制备拟薄水铝石过程中的控制步骤,原因是NaAlO2溶液分解过程中存在水解速率较快的NaAlO2水解反应和缔合速率略慢的水解产物缔合反应,且水解反应速率也影响缔合速率。研究发现,加入一定量的助剂可以提升拟薄水铝石的孔结构。陈小新等[8]在双铝法制备拟薄水铝石的过程中加入葡萄糖酸、葡萄糖酸的碱金属盐,大大提高了偏铝酸钠溶液的稳定性及稳定时间,减少铝氧水合物晶体的析出,同时所制备的拟薄水铝石孔体积较大,且孔体积和比表面积相对波动较小。李晓云等[9]在硫酸铝与尿素制备拟薄水铝石的过程中加入一定量的十二烷基三甲基溴化铵等表面活性剂,得到的拟薄水铝石纯度高,比表面积和孔容较大,特别是成型过程中孔体积保持率较好。

目前,在碳化法制备拟薄水铝石的过程中,还没有相关添加助剂的研究报道,对于助剂在碳化法制备拟薄水铝石过程中的作用还没有系统研究。为了进一步提升拟薄水铝石的孔道结构,本文在碳化法制备拟薄水铝石的过程中加入柠檬酸/钠、草酸/钠及葡萄糖酸/钠等助剂,考察了不同助剂对于拟薄水铝石孔道结构的影响,并系统优化了制备条件。

1 实验部分

1.1 实验原料

偏铝酸钠(化学纯),二氧化碳(99.95%),葡萄糖酸、葡萄糖酸钠、草酸、草酸钠、柠檬酸、柠檬酸钠(均为分析纯)。

1.2 实验方法

取一定量的偏铝酸钠在室温下溶解于去离子水中,配成所需浓度的NaAlO2溶液,其质量浓度为20~60g·L-1(按氧化铝质量计算)。将配好的NaAlO2溶液倒入自制碳化反应器中(有机玻璃筒体,直径为100mm,高度为300mm,下部设有3层气体分布器),再加入一定量的助剂,混合均匀后,通入体积分数为15%~55%的CO2气体(N2作为稀释气),设定好成胶反应温度20~60℃,并实时控制成胶过程的终点pH值为9.0~11.0,碳化反应至终点。成胶反应后的产物转移至老化反应釜中,在80℃条件下进行老化0.5 h。老化后产物再经减压过滤及去离子水洗涤,滤饼经100℃干燥后,得到拟薄水铝石产品。

1.3 实验表征

拟薄水铝石的孔道结构在JW-BK200A比表面孔径分析仪上进行表征,分析过程在液氮温度(77 K)下采用高纯氮为吸附介质,以液氮为冷阱来测定样品的孔结构。

测试条件:吸附前先在573 K真空脱气3h,然后于77 K温度下吸附液氮饱和,采用BET法计算出拟薄水铝石的比表面积,采用BJH法计算得出孔容。

2 结果与讨论

2.1 不同助剂的影响

实验过程中,添加了葡萄糖酸、葡萄糖酸钠、草酸、草酸钠、柠檬酸和柠檬酸钠等不同助剂,制备了一系列不同拟薄水铝石产品,经孔结构测定后,结果如表1所示。

表1 不同助剂对拟薄水铝石孔道结构的影响Table.1 Effect of different additives on pore structure of pseudoboehmite

由表1可以看出,不同助剂的加入的确可以提高拟薄水铝石的孔容和孔径,同时导致比表面积有所减少,但减少幅度不大,基本保持在250m2·g-1以上。在所选用的助剂中,葡萄糖酸和葡萄糖酸钠的扩孔效果最好,其孔容能达到1.08cm3·g-1和1.03cm3·g-1。这是由于葡萄糖酸和葡萄糖酸钠分子的直径较大,起到了有机模板剂的作用,有利于拟薄水铝石小晶粒有序生长。更重要的是它可提高物种之间的静电、氢键、范德华力和共价健等相互作用力,并在凝胶老化的过程中铝酸根离子(AlO2-)通过自组装,可以避免结块导致颗粒或胶团尺寸增大,获得颗粒直径分布较为单一的氢氧化铝产品,从而可以得到孔分布集中的拟薄水铝石,通过助剂分子直径大小实现精细控制孔结构性质的目的。另外,老化过程在助剂的作用下,也可以防止或减少颗粒或胶团之间产生团聚现象,减少异常大体积颗粒的生成,从而有效控制了超大孔的产生[10-11]。

表2 葡萄糖酸用量对拟薄水铝石孔道结构的影响Table.2 Effect of gluconic acid amount on pore structure of pseudoboehmite

表2为葡萄糖酸用量的影响。从表2可以看到,随着葡萄糖酸用量的增加,拟薄水铝石的孔容和孔径逐渐增大,而比表面积则出现了减少。当葡萄酸用量为0.5wt%时,拟薄水铝石的孔容为0.58cm3·g-1,孔径为9.9nm;当葡萄糖酸用量逐渐增加2.0wt%时,拟薄水铝石的孔容增加到1.08cm3·g-1,孔径为12.5nm。当进一步增加葡萄酸用量,拟薄水铝石的孔容及孔径开始逐渐减小,当葡萄酸用量达到3.0wt%时,拟薄水铝石的孔容减少为0.95cm3·g-1,孔径为10.3nm。这可能是由于过量葡萄糖酸的加入,增加了局部铝酸根离子(AlO2-)的浓度,进而增加了AlO2-离子水解的机率,在一定程度上增加了杂晶相三水铝石的生成[8]。因此,较为合适的葡萄糖酸用量为2.0wt%。

2.2 制备条件的优化

成胶温度对拟薄水铝石孔结构的影响如图1所示。成胶温度决定碳化法的反应速率、结晶度和产品粒度,进而影响产物的结构性能和胶溶性能。从图1可以看到,成胶温度20℃时,NaAlO2溶液的水解反应速率较小,有利于提高拟薄水铝石收率。成胶温度升高,有助于产品晶核的长大和稳定,拟薄水铝石的孔容及孔径逐渐增大。当温度达到40℃时,拟薄水铝石的孔容及孔径达到最大,进一步增加成胶温度到40℃以上,AlO2-离子水解反应速率加快,不利于拟薄水铝石收率的提高,三水铝石含量逐渐增多。当成胶温度达到60℃时,产物主要以三水铝石为主。因此,较为适宜的成胶温度为40℃。

图1 成胶温度对拟薄水铝石孔结构的影响Fig.1 Effect of gelling temperature on pore structure of pseudoboehmite

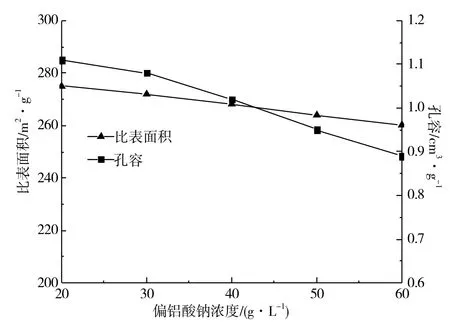

图2 偏铝酸钠浓度对拟薄水铝石孔结构的影响Fig.2 Effect of NaAlO2 concentration on pore structure of pseudoboehmite

图3 CO2浓度对拟薄水铝石孔结构的影响Fig.3 Effect of CO2 fraction on pore structure of pseudoboehmite

图2为NaAlO2溶液浓度对拟薄水铝石孔结构的影响。NaAlO2溶液浓度对产物类型和产物晶粒大小均有影响。由图2可见,当NaAlO2溶液浓度较低(20g·L-1)时,NaAlO2水解反应较为缓慢,有利于NaAlO2与CO2直接中和生产拟薄水铝石,且产物的孔容及孔径均较大。随着NaAlO2溶液浓度的提高,水解产生的三水铝石含量上升,给溶液提供了晶核,加剧了高浓度下NaAlO2溶液的水解反应,抑制了NaAlO2与CO2的直接中和反应,从而使产物中的三水铝石含量增多,得到不稳定的、机械强度小的结晶,产物的孔容及孔径逐渐下降。因此,为了得到纯度高、孔容大的拟薄水铝石,适宜的NaAlO2溶液浓度为20g·L-1。

CO2浓度对拟薄水铝石孔结构的影响如图3所示。在一定条件下,CO2浓度决定NaAlO2溶液的反应速率,对拟薄水铝石收率、产物晶型和产物结晶度均有影响。在成胶过程中,足量的CO2气体加快中和反应速率,有效抑制NaAlO2溶液的水解反应,提高拟薄水铝石收率。由图3可见,CO2体积分数为15%时,产物的孔容及比表面均较小,主要为三水铝石和拟薄水铝石的混合物;随着CO2含量增加,反应时间缩短,产物结晶度降低,孔容及比表面逐渐上升,产物以拟薄水铝石为主,当CO2体积分数为35%时,孔容达到最大。但是,CO2浓度过高,体系局部pH值过低,反应生成副产物丝钠铝石,造成拟薄水铝石收率降低,孔容及比表面开始下降[12]。综合考虑,较适宜的CO2体积分数为35%。

图4为成胶反应终点pH值对拟薄水铝石孔结构的影响。成胶反应终点pH值决定老化反应pH值,对产物晶型和粉体胶溶性能有较大的影响。由图4可见,当反应终点pH值为9.0时,产物的孔容及比表面均较小,这是由于生成的水合氧化铝与CO2及Na2CO3继续反应生成丝钠铝石;当pH值在10.5左右,产物以拟薄水铝石为主,产物的孔容及比表面较大;当pH值大于10.5,NaAlO2溶液易发生水解反应,生成大量的三水铝石杂相,其孔容及比表面均显著下降,且无定型水合氧化铝及小晶粒拟薄水铝石经老化后部分转化为三水铝石。因此,要得到纯度较高、孔容及比表面较大的拟薄水铝石,成胶反应终点pH值控制在10.5左右为宜。

图4 终点pH值对拟薄水铝石孔结构的影响Fig. 4 Effect of ending pH on pore structure of pseudoboehmite

3 结论

在碳化法制备拟薄水铝石的过程中加入一定量的助剂(柠檬酸/钠、草酸/钠及葡萄糖酸/钠等),有助于产物拟薄水铝石孔容及孔径的提高,其中加入葡萄糖酸的效果最佳。这一方面是由于葡萄糖酸的分子直径较大,更重要的是它提高了分子间的作用力,提升了溶液稳定性,降低了离子的水解反应。在此基础上,优化了葡萄糖酸的用量,最佳用量为2.0wt%,过量的助剂增加了局部离子的浓度及其水解的机率,一定程度上增加了杂晶相三水铝石的生成。最后,对碳化法制备拟薄水铝石的条件进行了系统的优化,得到最佳制备条件为:成胶温度40℃,NaAlO2溶液浓度为20g·L-1,CO2体积分数为35%,反应终点pH值为10.5。在此条件下,制备的拟薄水铝石孔容为 1.08cm3·g-1,比表面积为 251.1m2·g-1。

[1] 李教,苏国勤,侯堇花.大孔容拟薄水铝石实验研究[J].甘肃冶金,2009,31(3):16-17.

[2] 唐国旗,张春富,孙长山,等.碳化法制备拟薄水铝石技术的研究进展[J].工业催化,2011,19(4):21-25.

[3] 杨清河,李大东,庄福成,等.NaAlO2-CO2法制备拟薄水铝石过程中的转化机理[J].催化学报,1997,18(6):478-482.

[4] 杨清河,李大东,庄福成,等.NaAlO2-CO2法制备拟薄水铝石规律的研究[J].石油炼制与化工,1999,30(4):59-63.

[5] 曾丰,杨清河,曾双亲.采用NaAlO2-CO2连续中和法制备拟薄水铝石[J].石油学报(石油加工),2015,319(5):1069-1074.

[6] 景福亮.铝酸钠溶液碳酸化研制拟薄水铝石[D].沈阳:东北大学,2002.

[7] 周峰,张艳,樊慧芳.关于用偏铝酸钠——二氧化碳法制备拟薄水铝石的研究[J].世界有色金属,2007(12):63-65.

[8] 陈小新,曾双亲,杨清河,等.一种拟薄水铝石的制备方法:CN,103787387B[P].2015-03-25.

[9] 李晓云,孙彦民,于海斌,等.一种铝盐辅助水热合成拟薄水铝石的方法:CN,105271328B[P].2017-03-01.

[10] 蒙延双,王达键.拟薄水铝石胶溶过程规律及微观结构分析[J].中国稀土学报,2004,22(s1):373-377.

[11] 罗玉长,罗鹤晖,刘阳.拟薄水铝石的老化及晶相转变[J].现代陶瓷技术,1999,20(1):5-10.

[12] 魏先全,李庆,蔡雅娟,等.碳化法制备拟薄水铝石的正交实验研究[J].泸天化科技,2008(3):277-279.

Study on Additives Role in Preparation of Pseudoboehmite with CO2and NaAlO2

HUANG Shiyong, WANG Qiuping, HUANG Mei, HUANG Qingzhe

(Guangxi Research Institute of Chemical Industry, Nanning 530001, China)

Citric acid, sodium citrate, oxalic acid, sodium oxalate, gluconic acid and sodium gluconate were used in the preparation of pseudoboehmite with CO2and NaAlO2. The result showed that the addition of different additives was favorable to the pore volume and pore diameter of pseudoboehmite, and unfavorable to the specif i c surface area on the contrary. Among the chosen additives,gluconic acid (2.0wt% to aluminium oxide) played the best role on the pore structure of pseudoboehmite, with which the pore volume of pseudoboehmite was 1.08cm3/g, pore diameter was 12.5nm and specif i c surface area was 251.1m2/g. This was due to that the additives could improve the stability of NaAlO2solution and lower the hydrolysis reaction of AlO2-ion, and as a result, the mixed phase of pseudoboehmite was reduced. Meantime, the additives also played the role of templates, which contributed to the increase of pore volume and pore diameter of pseudoboehmite. At last, the preparation conditions of pseudoboehmite were optimized: 40℃ of gelling temperature, 20g/L of NaAlO2solution concetration, 35% of CO2volume fraction, and 10.5 of ending pH value.

pseudoboehmite; carbonization method; additives; carbon dioxide; sodium metaaluminate

TQ 645

A

1671-9905(2017)10-0005-04

广西科学研究与技术开发计划项目(桂科攻1598007-20)

黄世勇(1977-),男,博士,高级工程师,主要从事催化化学和精细化工领域的研究。E-mail:shiyonghuang@163.com

2017-06-28