纤维增强环氧树脂复合材料摩擦系数研究

2017-10-24郑力双陈武超

郑力双 刘 渊 谢 旻 陈武超

(中国船舶重工集团公司第七一一研究所, 上海 201108)

纤维增强环氧树脂复合材料摩擦系数研究

郑力双 刘 渊 谢 旻 陈武超

(中国船舶重工集团公司第七一一研究所, 上海 201108)

摩擦系数是反映材料摩擦特性的重要参数,其研究工作对材料的设计使用具有极其重要的意义。本文以复合材料为盘样,金属为销样,利用MFT-5000多功能摩擦磨损试验机实验得到了两种复合材料与金属在不同载荷和转速下的摩擦系数,并对表面形貌进行了分析。结果表明:碳纤维/环氧树脂摩擦系数随载荷的增大呈现先减小后增大的趋势,而玻璃纤维/环氧树脂摩擦系数相对稳定;两种复合材料的摩擦系数均随转速的增加而呈现不同程度减小的变化趋势。

复合材料 载荷 转速 摩擦系数

0 引言

纤维增强树脂基复合材料是一类高性能的新型材料,拥有轻质高强、可设计行强等优点,因而得到了广泛关注和使用,其摩擦学运用最早出现在航空航天领域的关节轴承[1],随着复合材料工业的迅速发展,纤维增强树脂基复合材料逐渐在同步器齿环、滑动轴承、离合器以及联轴器等得到运用,其摩擦系数对上述产品的设计使用、可靠性、耐久性及安全性具有重要影响,对摩擦耗功、摩擦发热量以及传动安全性等方面起决定性作用。相关研究表明复合材料摩擦系数主要与材料和工况两大类因素有关[2-6],且各因素对摩擦系数的影响很大,所以需要根据实际情况对材料的摩擦系数进行研究探索。本文对在两种实际运用的纤维增强环氧树脂基复合材料进行了测试实验,得到了两种材料在不同载荷和转速下的摩擦系数及变化规律,为复合材料产品的设计使用提供了参考依据,并分析了表面面貌。

1 实验内容

1.1实验方法

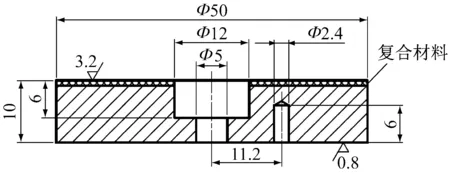

摩擦系数测试实验在MFT-5000多功能摩擦磨损试验机上参照《Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus》[7]进行,实验采用销-盘摩擦原理,实验时将圆盘试样和圆柱销按图1所示原理完成装配,通过圆柱销加载不同载荷,并对圆盘设置不同转速,通过传感器测得摩擦力,则摩擦系数计算如下:

(1)

式中:f:摩擦力,单位N;F:法向力,单位N

图1 实验机原理Fig.1 Principle of testing machine

1.2试样制备

试验中采用的玻璃纤维预浸料和碳纤维预浸料,其增强材料分别为玻璃纤维、碳纤维,基体材料均为环氧树脂,分别简称GFRP和CFRP。圆盘试样由金属基底、复合材料及其中间的胶膜组成,胶膜的作用是增强金属与复合材料之间的结合强度,避免加工和摩擦过程中发生破坏,成型工艺采用热压成型,成型后机加工至所需精度,圆柱销材料为45钢。

图2 复合材料圆板试样Fig.2 Circular plate sample of Composite

图3 试样制备的工艺流程Fig.3 The process flow of producing samples

1.3实验条件

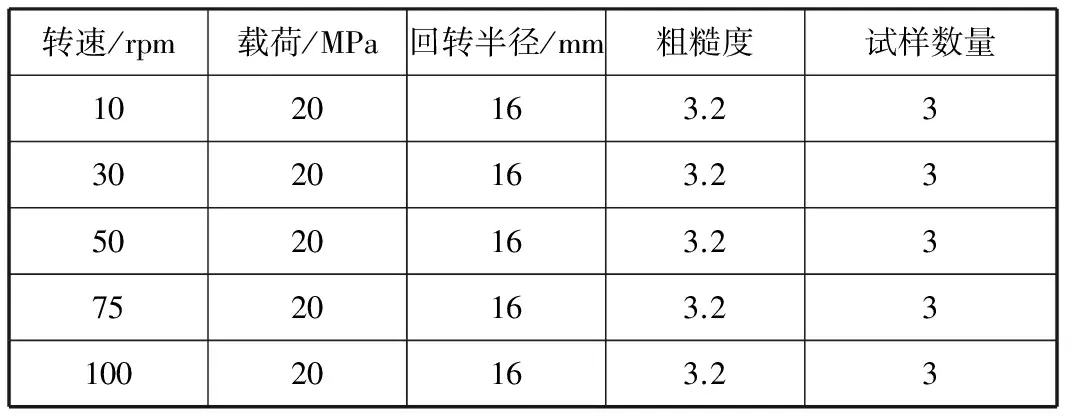

载荷是工况的一项重要参数,对摩擦系数存在一定的影响,为探索载荷对碳纤维/环氧树脂和玻璃纤维/环氧树脂摩擦系数的影响,根据产品在实际工况中的载荷变化范围制定了以下实验条件(表1)。

表1 实验条件一

速度对摩擦系数具有显著的影响,且在不同工况和材料条件下,速度对摩擦系数的影响不同,为研究转速对碳纤维/环氧树脂和玻璃纤维/环氧树脂摩擦系数的影响,制定了以下实验条件(表2)。

表2 实验条件二

2 实验结果与分析

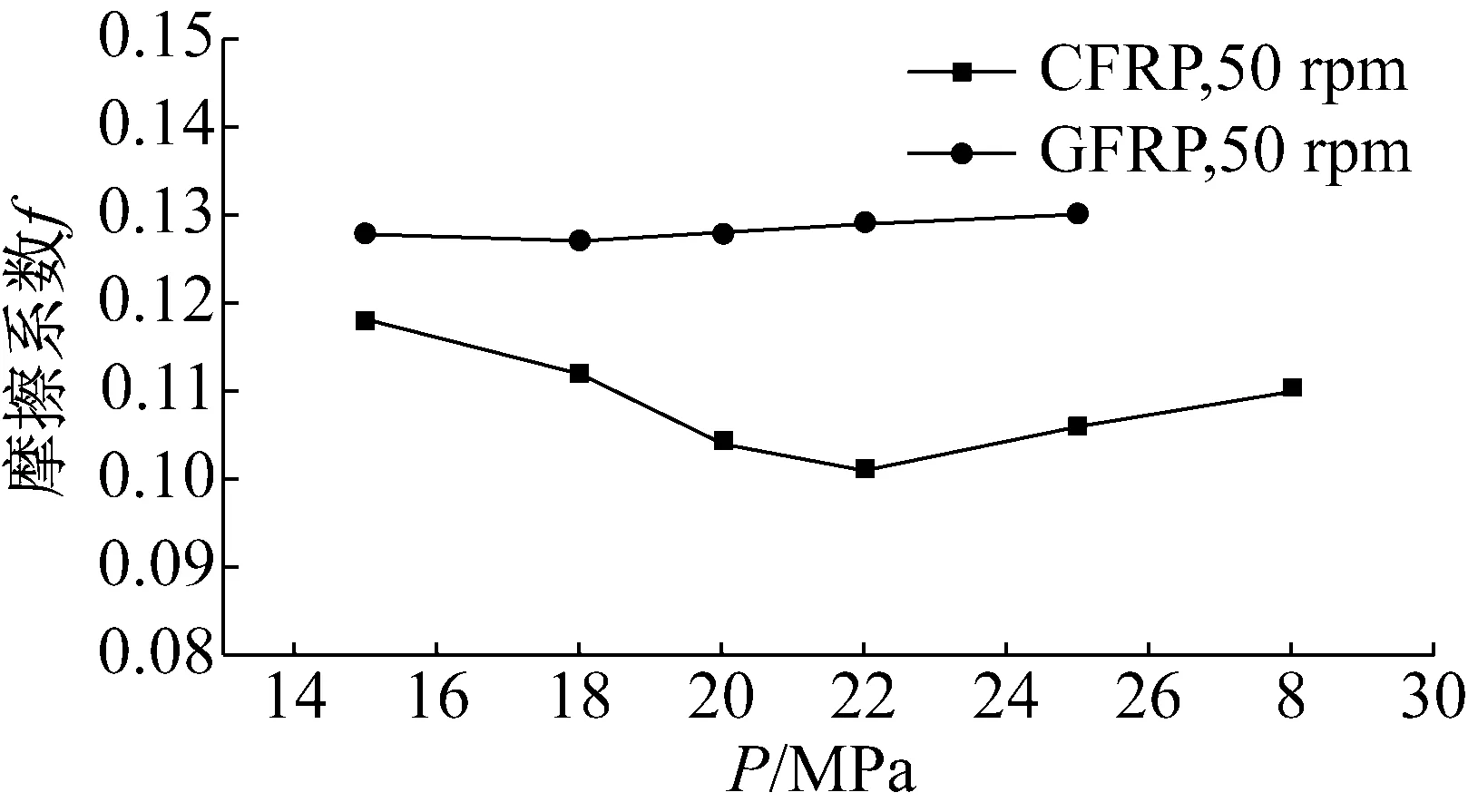

2.1载荷对摩擦系数的影响

通过图4可以看出,玻璃纤维/环氧树脂复合材料摩擦系数在试验载荷范围内较为稳定,摩擦系数约为0.128;碳纤维/环氧树脂复合材料摩擦系数在载荷从15 MPa增大到22 MPa的过程中逐渐减小,根据分子-机械摩擦理论,摩擦力近似为分子阻力和

图4 摩擦系数随载荷(P)变化的曲线图Fig.4 Curve of friction coefficient with load (P)

机械阻力相加,所以随着载荷的增加,更多的微凸体被压平,实际接触面积增加,摩擦表面更为平整,摩擦系数减小,随着载荷持续增加,实际接触面积更大,两者接触更为紧密,这时机械阻力趋于平稳,但分子阻力增加,导致摩擦系数出现一定程度的增大,碳纤维/环氧树脂复合材料摩擦系数在实验载荷范围内最小约为0.101,最大约为0.118此外需要指出:碳纤维/环氧树脂在28 MPa时的摩擦系数是在实验中发现其在25 MPa时的摩擦系数有增大的趋势而补充测量的,目的是为了更为准确地确定其变化规律。

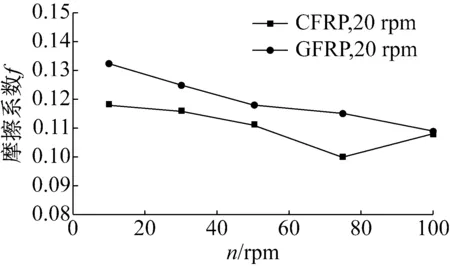

2.2转速对摩擦系数的影响

通过图5可以看出,在实验转速范围内,玻璃纤维/环氧树脂复合材料摩擦系数呈现随转速增加而减小的趋势,摩擦系数最小约为0.109,最大约为0.132;碳纤维/环氧树脂复合材料摩擦系数随转速增加略有减小,最小约为0.1,最大约为0.117,推测在试验转速范围内,接触面之间产生的磨屑逐渐增多,在表面形成了一定的减磨作用。

图5 摩擦系数随转速(n)变化的曲线图Fig.5 Curve of friction coefficient with rotate speed (n)

2.3表面形貌分析

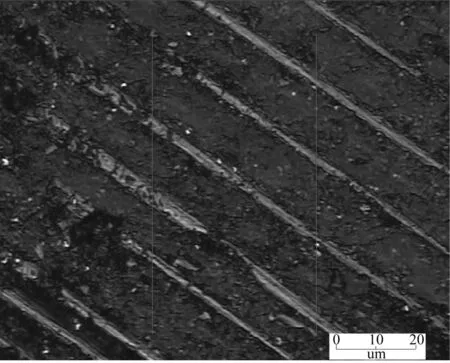

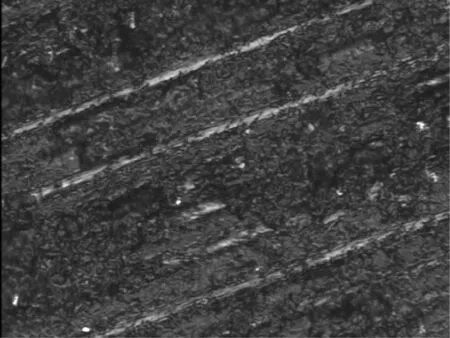

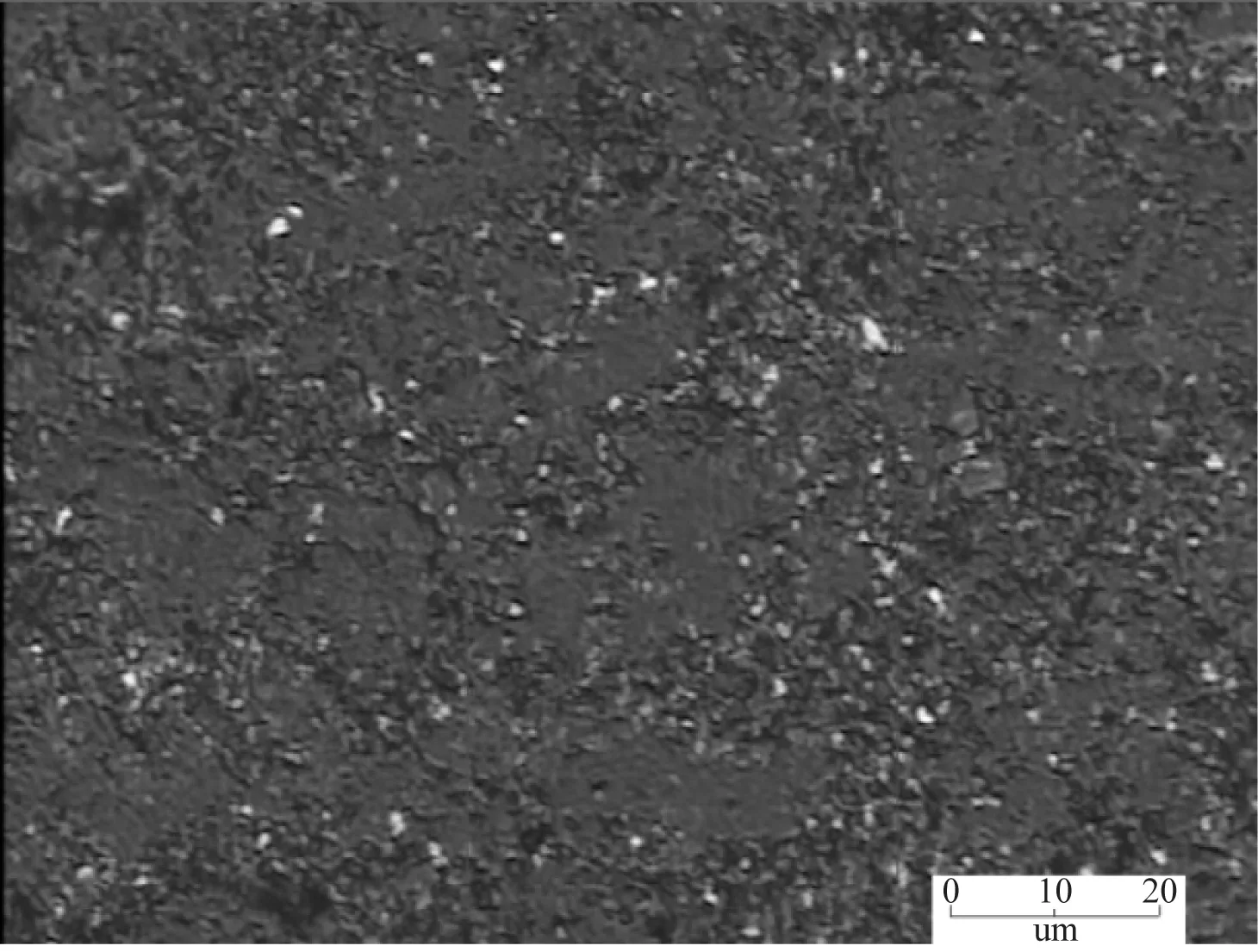

表面形貌特征主要由波纹度、粗糙度及形状误差叠加组成,由于复合材料由多组分材料组成,所以还应包含材料信息。实验结束后利用放大400倍的显微镜对表面形貌进行观察,从图6可以看出,摩擦过程中,纤维与树脂均与对磨表面接触,在同一高度平面上由纤维和树脂共同承载,因此材料的摩擦特性由不同组分材料的特性综合决定。

在摩擦过程中,纤维通常被磨平或从树脂基体中脱落,树脂具有一定的塑性流动或转移,填平周边的凹坑或分散在磨平的纤维上,形成易于观察的摩擦表面,所以在分析表面形貌时以树脂富集区为例。从图10可以看出由于压力相对较小,实际接触面积小,从而形成分散的摩擦膜,对比图11可以看出随着载荷的增大,更多的微凸体被压平,树脂的塑性流动增强,形成致密、连续的摩擦膜。对比图12和图13发现类似现象,当载荷较小时,摩擦膜较为分散,中间分布着许多凹坑;当压力较大时,实际接触面积增大,大量树脂塑性流动,填补了周边凹坑,形成连续的摩擦膜,两摩擦试样接触紧密,形成了分子阻力影响作用增强的必要条件,同时也伴随着一些磨损现象,这也是影响摩擦系数的重要因素。

图6 典型表面Fig.6 Typical surface

图7 纤维增强环氧树脂复合材料表面特征示意图Fig.7 Fiber reinforced epoxy resin composite material surface features schematic diagram

图8 GFRP机加工表面Fig.8 Machined surface of GFRP

图9 CFRP机加工表面Fig.9 Machined surface of CFRP

图10 GFRP,15 MPaFig.10 GFRP,15 MPa

图11 GFRP,25 MPaFig.11 GFRP,25 MPa

通过对表面形貌的观察分析,在微观上证明了碳纤维/环氧树脂复合材料摩擦系数在载荷增大到一定程度后出现随载荷增大而增大的原因。

图12 CFRP,15 MPaFig.12 CFRP,15 MPa

图13 CFRP,25 MPaFig.13 CFRP,25 MPa

3 应用与展望

纤维增强树脂基复合材料通过高强度的纤维对树脂的增强作用而具有高承载力、耐冲击等优点,已应用于关节轴承、离合器、滑动轴承、制动器、联轴器等产品。通过上述研究可以看出实验的两种纤维增强环氧树脂复合材料的摩擦系数均较小,尤其是碳纤维/环氧树脂复合材料,有利于提高关节轴承、重载滑动轴承等需减磨耐磨特性的产品的承载能力、耐磨性及热负荷性能。然而在联轴器、制动器等产品的传动和制动过程中,材料需要一定的摩擦系数和摩擦系数稳定性,诸如制动器、联轴器等产品,实验的两种纤维增强环氧树脂复合材料虽然能满足性能要求,但在摩擦特性上并不具备显著优势,可在今后的研究工作中通过在材料的制备过程中加入适宜的填料和摩擦调节剂来获得所需的摩擦特性,如SiO2、Al2O3或适量的铜,通过对纤维增强环氧树脂复合材料摩擦性能的深入研究,纤维增强环氧树脂复合材料将会有更好的运用前景。

4 小 结

1、碳纤维/环氧树脂复合材料摩擦系数随载荷的增大呈现先减小后增大的趋势,摩擦系数最小约为0.101,最大约为0.118;玻璃纤维/环氧树脂复合材料摩擦系数在实验载荷范围内较为稳定,摩擦系数约为0.128。

2、在实验转速范围内,玻璃纤维/环氧树脂复合材料摩擦系数呈现随转速增加而减小的趋势,摩擦系数最小约为0.109,最大约为0.132;碳纤维/环氧树脂复合材料摩擦系数随转速增加略有减小,最小约为0.1,最大约为0.117。

[1] 潘广镇, 齐乐华, 付业伟,等. 碳纤维布复合材料摩擦性能研究进展[J]. 中国材料进展, 2015, 34(6):453-461.

[2] Tiwari S, Bijwe J, Panier S. Role of nano-YbF3-treated carbon fabric on improving abrasive wear performance of polyetherimide composites[J]. Tribology Letters, 2011, 42(3): 293.

[3] Subbaya K M, Suresha B, Rajendra N, et al. T aguchi approach for characterization of three-body abrasive wear of carbon-epoxy composite with and without SiC filler[J]. Composite Interfaces, 2012, 19(5): 297-311.

[4] 周先辉, 孙友松, 王万顺. CF/PTFE 纤维混编织物增强环氧复合材料干摩擦特性[J]. 摩擦学学报, 2016, 36(5): 650-658.

[5] 吴耀庆. 树脂基复合摩擦材料摩擦磨损机理研究及有限元模拟[D]. 武汉: 中国地质大学, 2013.

[6] 王晓远. 颗粒, 纤维增强树脂基复合材料摩擦磨损性能研究 [J]. 巴音郭楞职业技术学院学报, 2011, 2: 02.

[7] Standard A. Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus[J]. Annual Book of ASTM Standards, G99-05, 2000, 3.

ResearchontheFrictionCoefficientofFiberReinforcedEpoxyResinComposites

ZhengLishuangLiuYuanXieMinChenWuchao

(ShanghaiMarineDieselEngineResearchInstitute,Shanghai201108)

The friction coefficient is an important parameter to reflect the friction property of materials, and its research work is of great significance to the design and use of the material. Using the plate-shaped composite material and small columned metal, the friction coefficient of two kinds of composites and metal under different load and speed was obtained by MFT-5000 multifunctional friction wear tester and surface morphology was analyzed in this paper. The results show that the friction coefficient of carbon fiber - epoxy resin composite material decreases first and then increases when the load is increasing, and the friction coefficient of glass fiber -epoxy resin composite is relatively stable. The friction coefficient of two kinds of composites decreased in varying degree with the increase of rotational speed.

Composite material Load Rotate speed Friction coefficient

TH132

B

1006-8244(2017)03-027-05

郑力双(1991-),男,四川宜宾人,中国船舶重工集团公司第七一一研究所硕士研究生,主要研究方向为船用机械传动装置。